Когда в большей степени я остался доволен получаемыми моделями, я стал изучать возможности слайсеров. Очень много пользователей работают в Cura. Кто-то топит за Prusa. Я поставил оба. Изначально, я работал на

Creality Slicer. На мой взгляд, очень хороший слайсер для тех, кто только начал изучать печать. С

Cura моё знакомство прошло чуть проще и легче. Появилось больше настроек, добавились некоторые возможности. Обязательно стоит почитать про дополнительные плагины, которые позволяют получить больше контроля над печатаемой моделью. Но что-то меня не устраивало.

Prusa оказалась для меня достаточно сложной для изучения, для того, чтобы настроить всё, что тебе необходимо приходится совершить очень много действий. И для меня интерфейс программы оказался очень не удобным. Prusa удалилась через 3 часа изучений её возможностей. Скорее всего, я просто оказался не готов к такому уровню сложности. И пока я мучал Cura напополам с Creality - я наткнулся на одно видео, где человек доступно и понятно рассказывает о новом слайсере, построенном на базе двух других, но более удобном и простом. Я решил попробовать. Итак, моим помощником для нарезки стал

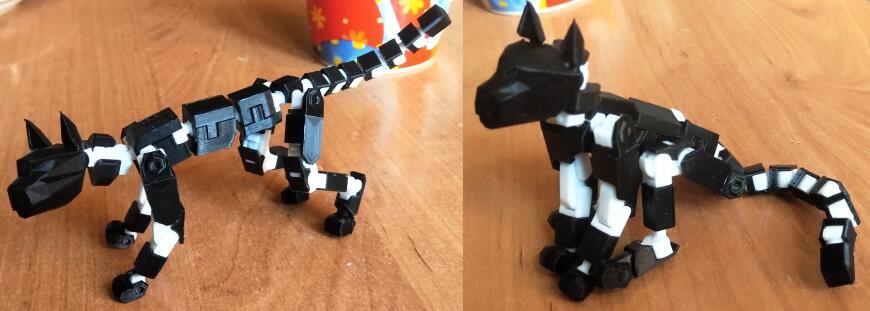

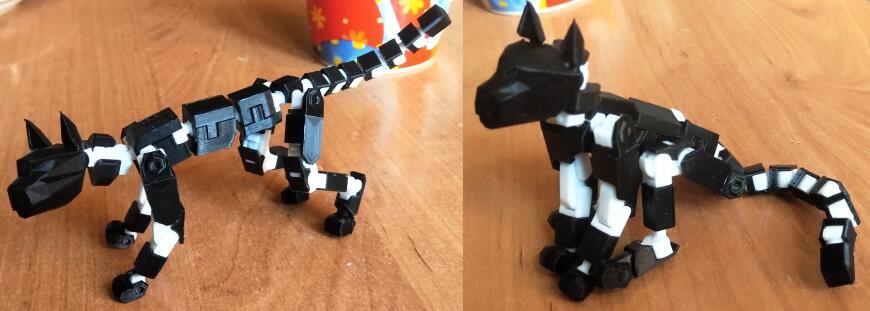

Orca Slicer. Он оказался по настоящему удобным и простым. Всё максимально настроено и подобрано так, что ты быстро запоминаешь где и какие настройки. Плюс, оказалось, что одна модель нарезанная в новом слайсере печатается быстрее, чем в двух предыдущих. Это не могло не радовать. Тут надо сразу сказать, что ничего не даётся просто так. Чем-то приходится жертвовать. Первое и одно из существенных - количество поддержек резко сократилось, плюс не совсем понятно какие и когда использовать(пока не проверишь опытным путём). Первые модели печатались с поддержками со 100% наполнением. Количество пластика на поддержку тратилось почти столько же сколько на модель. Спустя несколько пробных печатей в целом удалось разобраться с поддержками. В итоге я оставил для себя два варианта, остальные даже не использую. Пока нет необходимости. Второе - тестовая полоса в начале печати переехала на самый край. Крепление стола пришлось немного перенести. Третье - на определённых видах заполнения само заполнение получалось очень рыхлым. Как выяснилось позднее - это связано с недоэкструзией из-за очень высокой скорости печати заполнения. Холостые перемещения тоже были слишком быстые, из-за чего могли возникнуть ситуации, когда принтер на всей скорости врезался в торчащее рыхлое зполнение модели и пару раз даже сносил модель с малой площадью прикосновения к столу. Но я выигрывал во времени. При одинаковых базовых настройках(тип филамента, температура, толщина слоя, количество стенок, процент заполнения) - я выигрывал до 4-5 часов на больших проектах и до 30-50 минут на средних. Мелкие проекты если и отличались, то в пределах погрешностей на перемещение. Чуть позже я заметил, что в Creality есть очень полезная мелочь. По окончании печати полосы принтер делает подъём в конце, позволяя выйти лишнему филаменту и при перемещении к области печати никогда не образуется соплей, нитей или ещё какой гадости. Orca перемещала головку сразу по окончании линии, из-за чего нередко за соплом тянулась сопля, которая иногда мешала нормальной печати первого слоя. Но мне было гораздо удобнее работать с моделью при размещении на столе, изменять размер, угол наклона. Вообще очень много всего находилось буквально под рукой. Отдельным положительным моментом оказалось наличие меню калибровки. Отчего отпала необходимость искать тестовые модели в интернете, потом необходимость точной настройки модели. Всё это слайсер делал за меня. Пусть я пока не до конца понимал назначение всех тестов - само их наличие открывало дополнительные возможности увеличить качество печати. Итак, я получил почти всё, что хотел. Модели выходили хорошими, время печати сократилось, подготовка модели была в удовольствие... За модельку подвижного кота

Gyro-7 спасибо

Neybao.

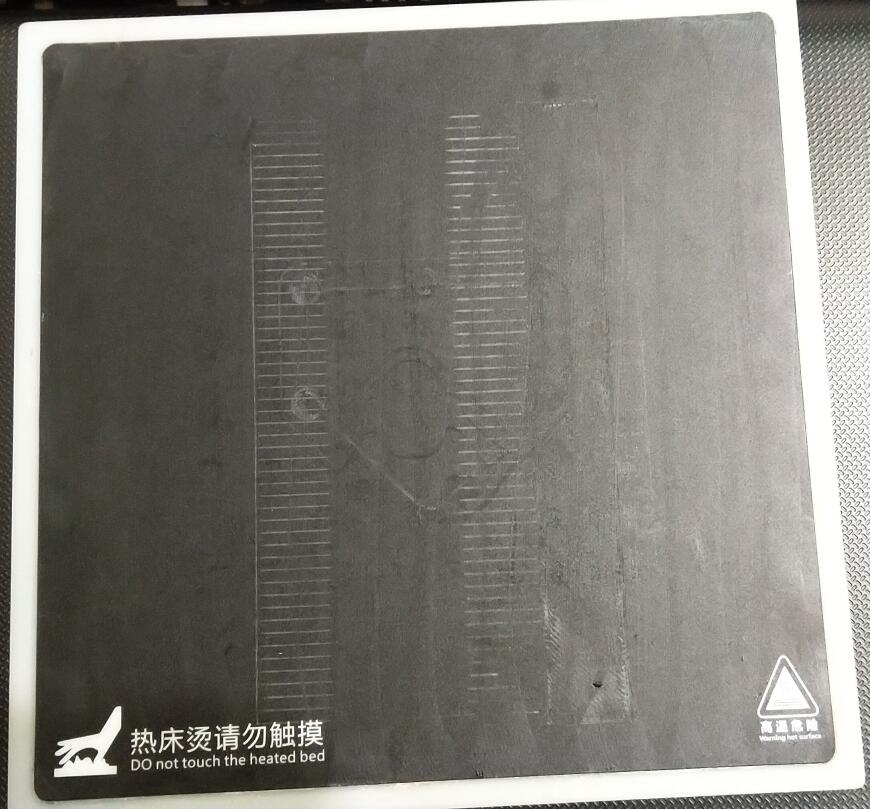

Пришли новые сопла из непонятного материала. Пришла металлическая пластина текстурированного PEI + PEO, пришли скрытые крепления стола, датчик автоуровня стола. Я уже в предвкушении своего величия решил сразу же опробовать всё, что приобрёл... Датчик автоуровня оказался сложнее, чем я изначально думал. Плюс, как оказалось нужна специальная прошивка с поддержкой датчика. Плюс, кто бы мне сказал, что и слайсеру нужно сообщить, что принтер должен калиброваться перед печатью. Этот пункт доработки я решил отложить на потом. Заменил сопло, убрал стекло и поставил пластину... И начались хождения по мукам... Как бы я ни старался филамент ни в какую не хотел прилипать к новой пластине. Ни протирка спиртом, ни температуры, никак не меняли фригидность пластины. Принтер просто наматывал филамент на сопло. Кое как удалось положить первый слой после 20 попыток регулировки, изменения температуры стола и уменьшения скорости печати слоя аж до 15мм/с! Но, и тут меня ждало разочарование. Где-то на 20-25 слое принтер просто снёс модель, словно она и не крепилась совсем. Я вернул стекло на место. Но как бы я не настраивал печать - ситуация была чуть ли не аналогичной. Ну, значит, проблема в сопле, подумал я и вернул старое сопло. И снова поставил пластину. Стало чуть лучше, первый слой ложился лучше. На скорости 20 первый слой печатался уверенно, но модель отлетала от стола даже при малейшем задевании. Моему терпению пришёл конец через 3 дня безуспешных попыток с миллионом вариантов настройки печати. Пластина была отдана супруге как площадка для работы. 1000 р в воздух, что ж, неплохо. За такие успехи в повышении качества печати рано или поздно пришлось бы заплатить. Сопла также легли в долгий ящик, когда наберусь опыта или мозгов или обоих вещей. Или просто рано или поздно узнаю, что сопла изначально для печати на высоких температурах. Ситуацию немного исправляли новые крепления стола и наличие датчика автокалибровки(пусть пока только в руках).

В этот момент у меня кончился PLA НИТ Белый и PETG NONAME Orange. Мы с супругой стали искать бюджетные варианты пластика. Решили взять чёрный и белый. Я настаивал на FDPlast, которым я был очень доволен. От НИТ Я тоже не отказывался, но он стоил чуть дороже. Супруга же, нашла на ДикихЯгодках филамент за 590 р! Жадность победила. Заказали две катушки. Снова возвращаясь к качеству филамента, это был не совсем разумный выбор в моей ситуации. Но в деталях обо всех тонкостях я расскажу позже. Когда пластик приехал, однозначно стало понятно, что его нужно будет сушить. Во-первых, зима. В каких условиях пластик ехал, хранился и перемещался - неизвестно. Во-вторых хоть пластик и лежал в коробке и пакете, и в пакете присутствовал силикагель - пакет не был вакуумным, а значит перепады температур могли спровоцировать образование влаги в пакете. В-третьих, при первом тесте печати - было отчетливо слышно как плюётся принтер при печати. Обе катушки сразу же отправились в духовку при +60 на 9 часов. После постепенного остывания обе катушки хранились в комнате +45 в индивидуальных пакетах с силикагелем.

Этот пластик хоть и печатал модели достаточно сносно, но хуже, чем FDPlast. Заполнения стали ещё хуже, волос стало в 2 раза больше, микропропуски были на модели то тут, то там. А хуже всего, что пластик очень не хотел дружить со стеклом. Отчаяние настолько взяло верх над разумом, что я не нашёл никаких других идей, кроме как намазать стекло клеем. Клей карандаш и уменьшение скорости первого слоя принесли свои плоды, но мелкие детали всё равно были под угрозой сноса.

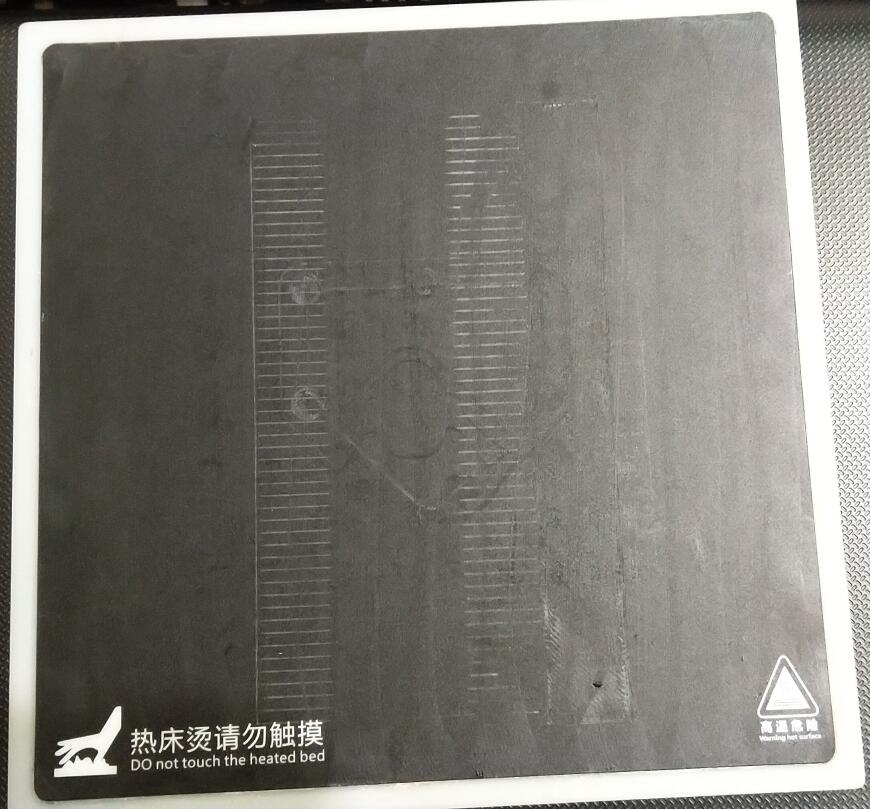

Для понимания всей картины происходящего - все манипуляции с новым соплом, новой поверхностью стола, новым пластиком сопровождались проверкой всех трёх слайсеров. я поочерёдно загружал одну и ту же модель в каждый слайсер, нарезал и отправлял на печать. За время моих извращений Creality давал самые лучшие результаты(если такие результаты вообще можно назвать лучшими). Я уже всерьёз решил вернуться на родной слайсер, когда пришла поверхность PEI для самостоятельного приклеивания к основе. Старая родная пластина была ободрана окончательно, остатки клея убраны бензином, карбочистом и спиртом. И новая пластина была наклеена по методике приклеивания плёнки на телефон, постепенным разглаживанием картой по поверхности. Расстраивал лишь тот момент, что человек настолько ленив, что читает лишь первую строчку, вместо того, чтобы быть внимательным.

Пластина была размером 220*220, хотя и в заголовке было написано пластина для Ender 3. А вот несоколькими строчками ниже был указан размер, но кто же читает всё до конца? В результате, пришлось клеить пластину с отступами. Но, приятным итогом стала прекраснейшая адгезия. Пластик стал держаться хорошо без всяких намазываний, а снятие модели стало возможным без ожидания остываний стола.

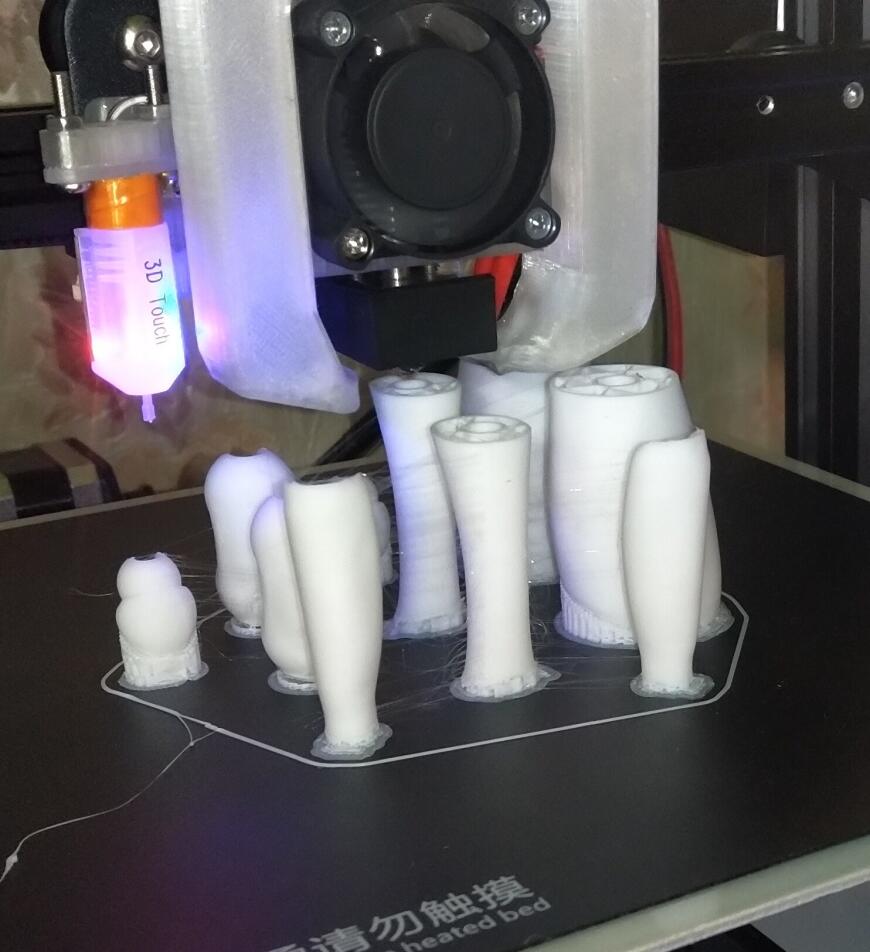

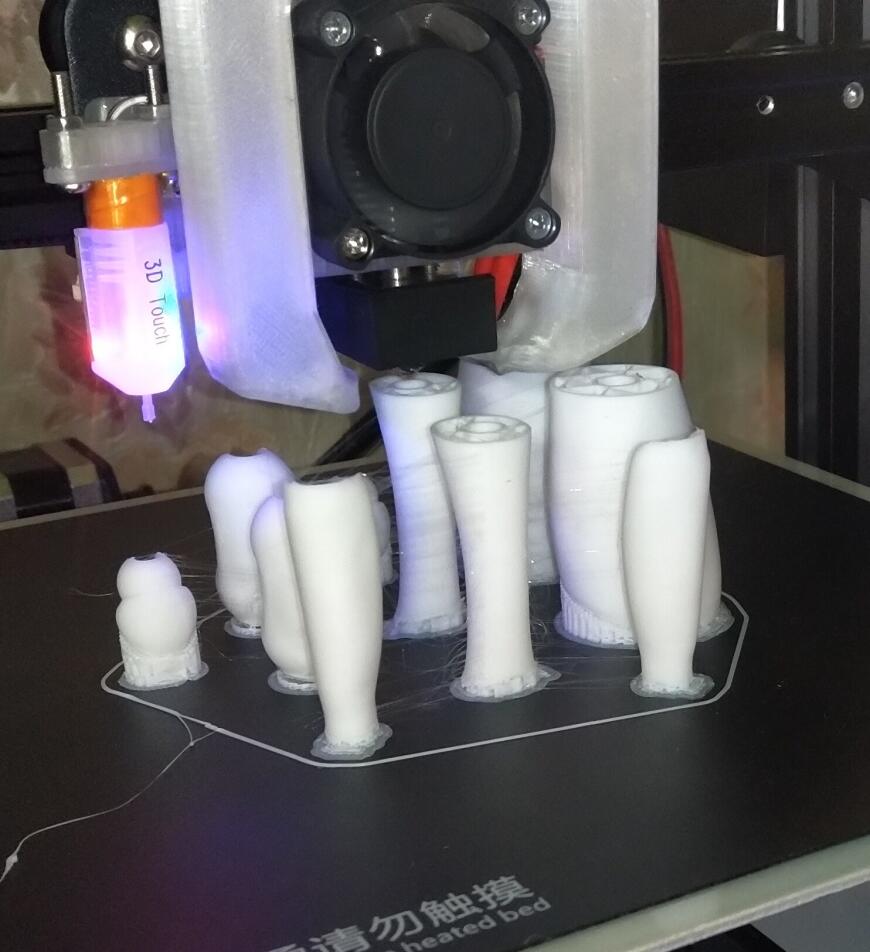

Тот самый последний купленный пластик. Модели печатаются стоя, только на этой поверхности отпечатались от начала и до конца без отрыва.

Снял пластину, помял, модель отвалилась. Была небольшая обида, что площадь уменьшилась, хоть и на чуть чуть(да, да, я жадный). Ни разу не печатал модель больше чем 150*150, но 235 - лучше чем 220. Но, дешевый пластик теперь не грозил отвалиться с поверхности. А значит, это победа. Несколько моделей были напечатаны на этом пластике, в целом, неплохо, но вот это тот самый момент, когда дешёвый пластик полностью оправдывает свою цену не с лучшей стороны.

Я снова вернулся к Orca, стал внимательно изучать параметры, настройки, возможности. Стал сравнивать с Creality, пробовать менять параметры на идентичные в обоих программах(окончательно забил на Cura). Результатом моих развлечений стало открытие кучи дополнительных возможностей Orca, по сравнению с родным слайсером. Этот слайсер мне настолько зашёл своим дружелюбным оформлением, что по итогу я решил остаться на нём. За редким случаем я всё же запускаю Creality, поддержки в некоторых случаях играют большое значение.

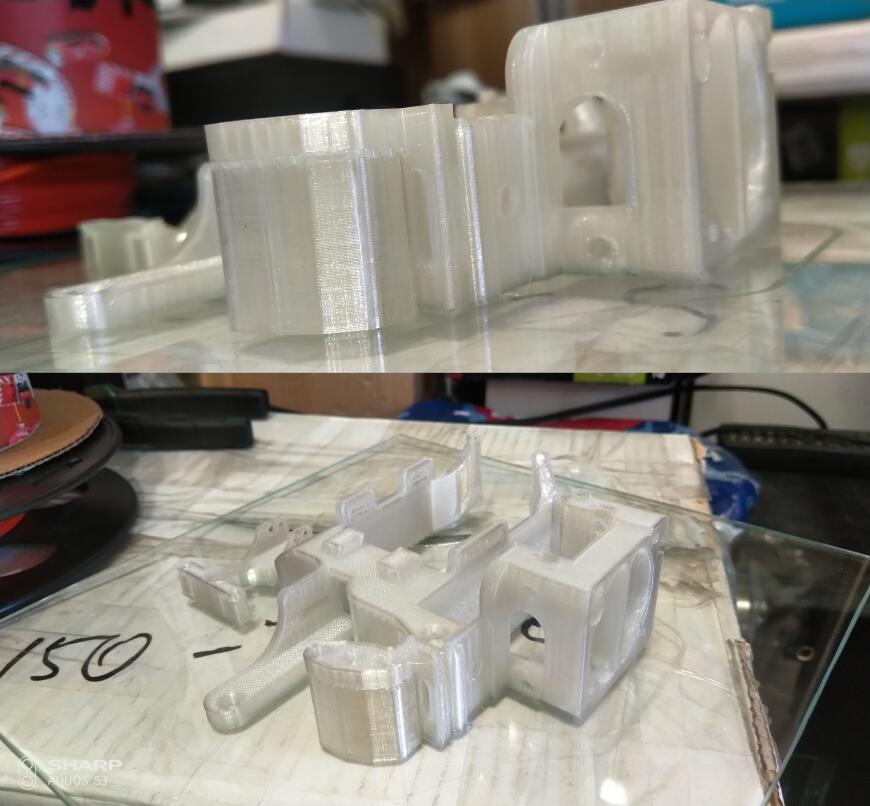

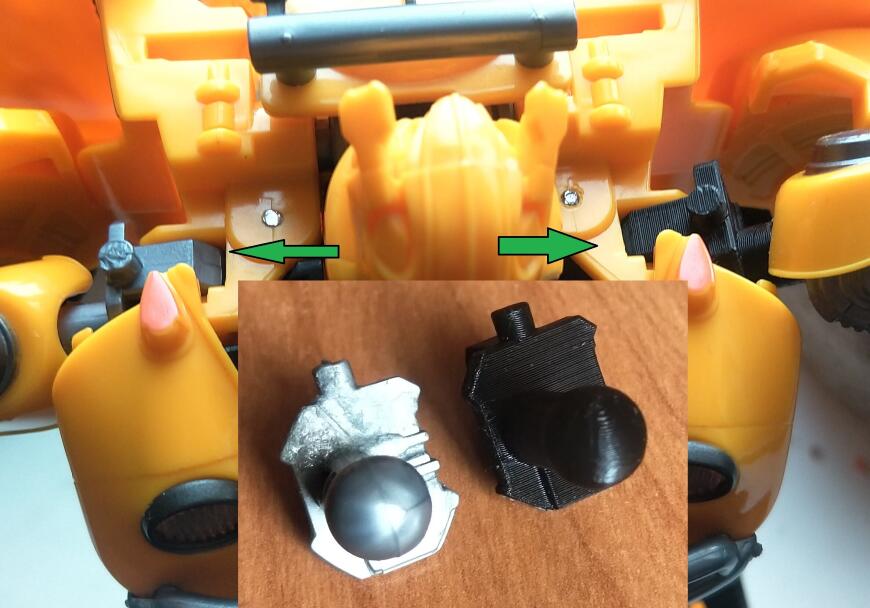

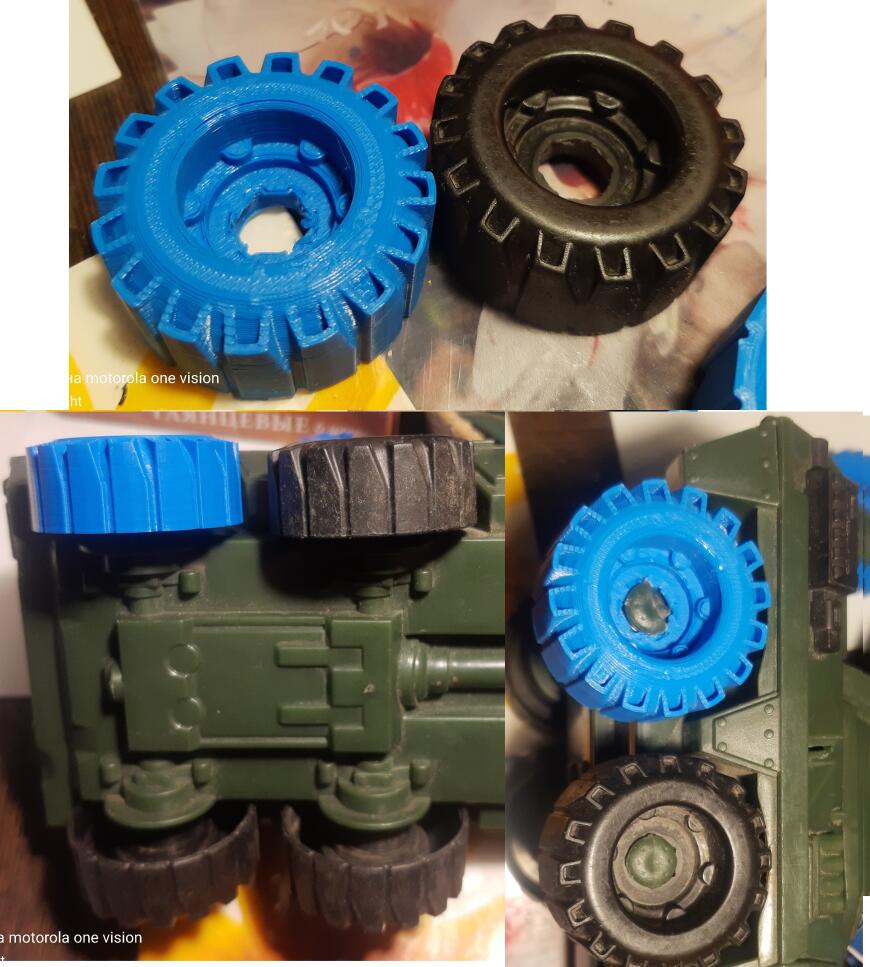

Давний опыт работы в 3D помог относительно легко освоить Blender, в котором я моделировал необходимые мне детали.

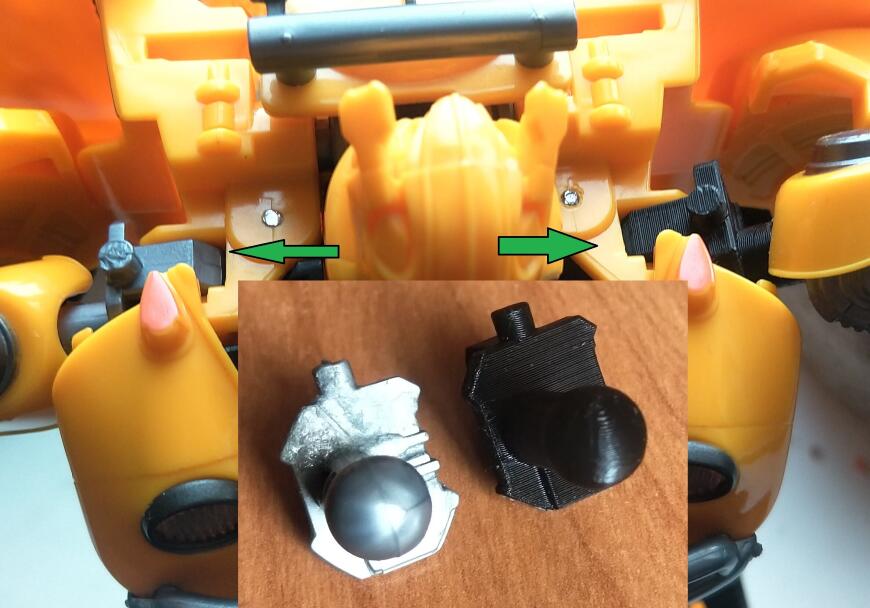

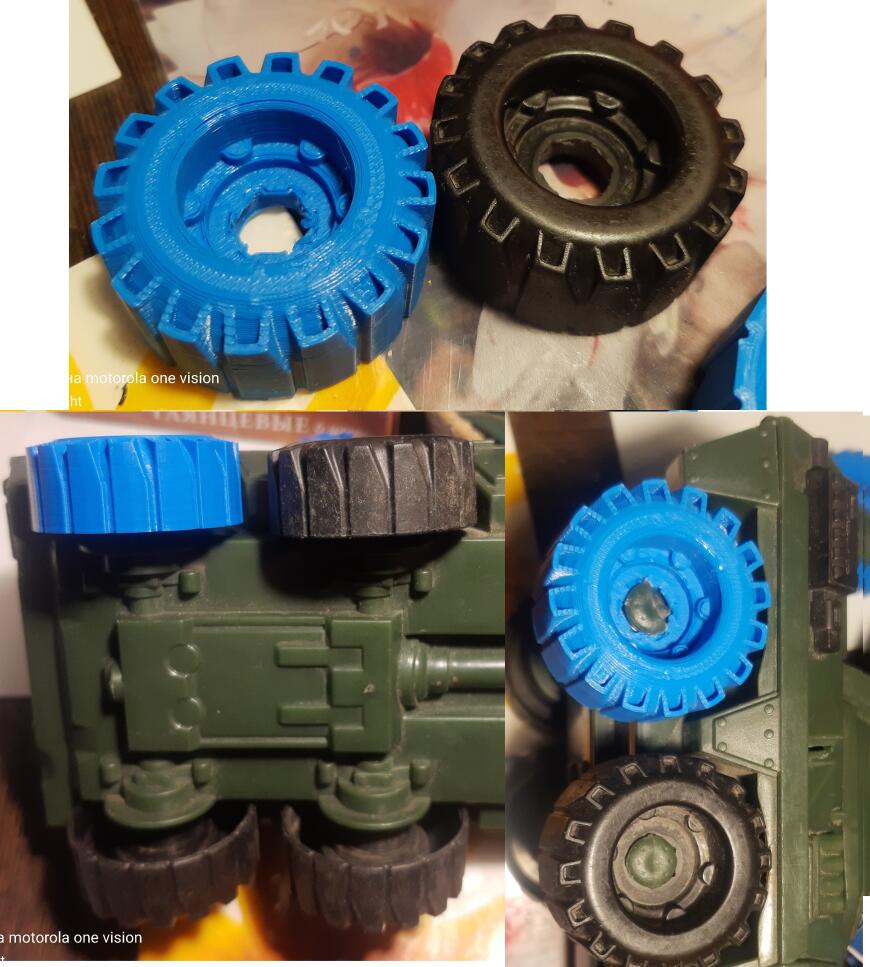

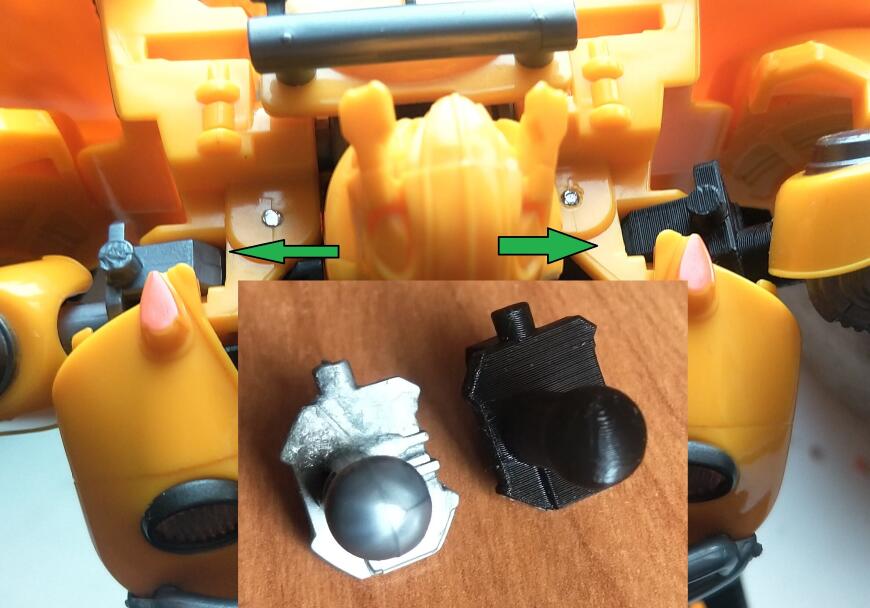

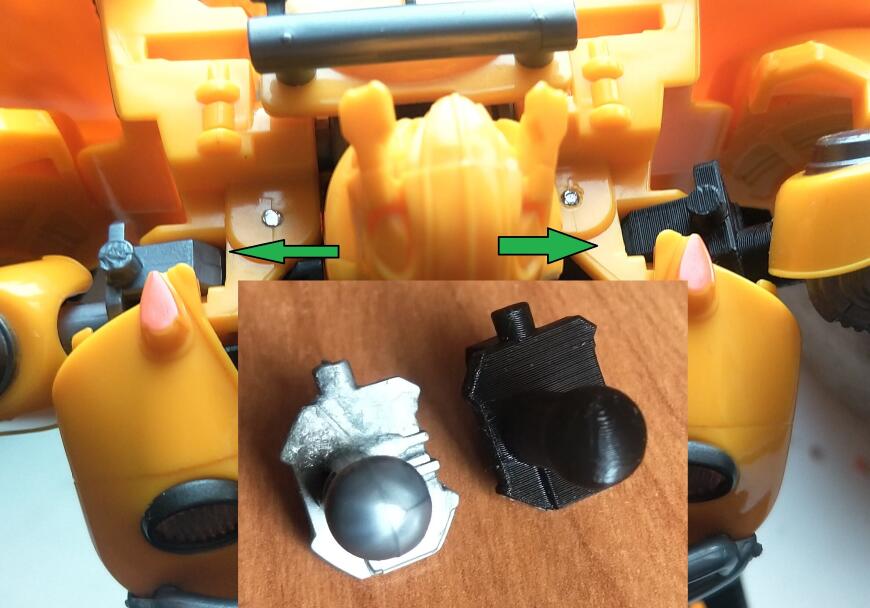

Чтобы оправдать траты на пластик, расходники, приятные и не очень плюшки для принтера дома были восстановлены некоторые детские игрушки, напечатаны потерянные крышки к пультам, мышкам, всякого рода заглушки и прочие нужные и не очень поделки.

Я понимал, что чем больше узнаёшь, тем больше остаётся неизведанного. В поисках новых знаний я углублялся в изучение нового слайсера, в калибровки и настройки. И всё больше зрел, чтобы установить уже наконец датчик автокалибровки. Что из этого вышло - я расскажу в следующий раз. Много текста, очень много. Устал.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

10

Комментарии к статье

Еще больше интересных статей

zatorax

Загрузка

09.11.2025

2350

2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Коллеги посоветовали пару вариантов компактных директов для штатной головы, выиграл MaCho, так как о...

ivm-1968

Загрузка

29.11.2025

524

2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Tronxy XY-3 SE очень занятное семейство, можно простой 3D FDM принтер со стеклянным столом 255х255 м...

ski

Загрузка

17.04.2018

32046

101

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Приветствую!

Недавно было несколько тем по сращиванию прутков,

и для начи...

Комментарии и вопросы

"Машинаторы" вон каких печатал...

Спасибо за подробный и ценный....

Добавлю, с определенного возра...

Всем привет. Пытаюсь понять, п...

Здравствуйте.Делаю первые шаги...

Расскажите пожалуйста, какую м...

в прочем проблема такова, что...