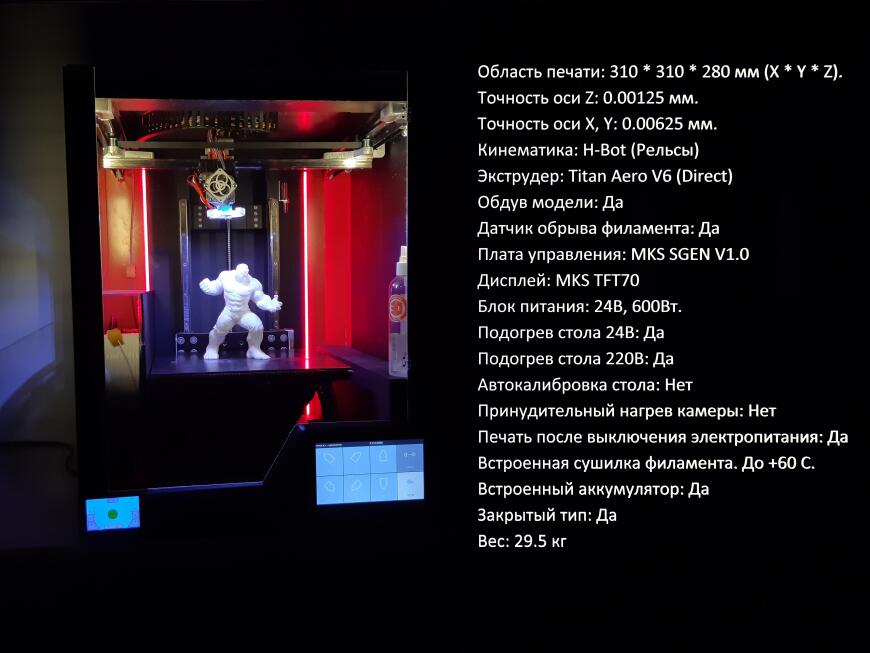

«Черный самурай» со встроенным POWER BANK и сушилкой филамента.

Итак, всем привет! Статья про мой принтер-долгострой. Долгостатья. Устраивайтесь у Wi-Fi.

1. Мотивация.

Кто знает, как объяснить жене зачем тебе 3Д принтер за 100 тысяч рублей? Конечно, что-то чинить. Или для работы. Что чинить??? Сколько должна стоить эта штуковина, чтобы чинить ее за 100 косарей? Различные «НО» не работают. Даже если сломается ВСЕ, то это не аргумент. Поэтому переходите сразу к заработку. Девчонки в этом не очень разбираются)) А если они тоже читают, то вот им совет: Если мужик что-то делает своими руками, развивается как личность и тем более пытается на этом заработать, срочно заберите у него весь инструмент, дайте в руку пиво и насильно усадите перед телевизором, чтобы не подавал дурной пример детям! В целом, рационально объяснить необходимость такого принтера не так-то просто.

Для меня любимого все понятно. Хочу. Зачем? А хуто его знает. Это же прикольно, когда плавится пластик и так точно наносится по слоям. Даже самыми прямыми руками так не сделаешь. И вот ты создаешь модель на компьютере, нажимаешь кнопку, а утром эта электронная копия материализуется! Так и в волшебство не трудно поверить.

2. Купить или построить?

Конечно, этот вопрос возникает довольно часто. Начнем как обычно. Рассмотрим плюсы и минусы.

Купить:

1. Быстро. Это важно. Хочется уже печатать, а тебе еще хотэнд собирать. Да и стола нет. Да и корпуса нет. Думаете материалы у меня были? Ага, как же. Ни моторов, ни рельс, ни профиля, ни идеи. Так что «быстро», это аргумент. Например, половину своего принтера я построил за два года, а вторую половину за последний месяц. Вынудили).

2. Надежность. Сюда же качество. Вопрос спорный, но лишь для тех, кто верит в свои силы. А вот рукожопам (кого обидел, не относите себя к рукожопам, и все будет хорошо) сразу понятно, что лучше купить. Так спорный факт превращается в единственный, который имеет значение. Ко мне он не относится, так что едем к следующему.

3. Гарантия и ремонтопригодность. Тут понятно. Можно купить еще такой же, и снять сломавшуюся деталь.

4. Популярность. Все болячки известны, производитель устранил их в новой версии, народ придумал пилюли и так далее.

5. Цена. Тут не совсем понятно, но пункт важный. Думаю, купить принтер стоит так же, как и изготовить самому, а значит дешевле. Это когда твое время тоже чего-то стоит.

Построить:

1. Интересно. Не всем подходит.

2. Надежность. Не всем подходит.

3. Дорого. Не все потянут.

4. Долго. Может нафиг?

5. Получишь то, что хочешь. Но не факт).

Ну и переписав все за и против, стало очевидно, что нужно строить))).

Так, а что строить-то? А вот садись и изучай.

Следующий пункт для новичков и можно пропустить.

3. НОВИЧКУ:

Отдельный тебе привет, мой юный падаван. Сейчас я поделюсь с тобой результатом моих бессонных ночей и опытом других людей. Буду краток.

FDM.

Разберемся с типом печати. Самый популярный это FDM. Его ты наверняка видел. Пластик разогревается и наносится послойно. В результате получается пластиковая деталь.

SLA.

Другим типом является SLA принтер. Там используется смола. Она заливается в ванночку с прозрачным дном. К этому дну, почти вплотную опускается стол. Снизу ультрафиолетом освещается контур детали, и смола затвердевает.

У этого принтера свои сложности. Можно пересветить, недосветить и многое другое. Да и смола очень дорогая. Однако деталь получается более детализированной. Глубже рассматривать этот принтер я не буду, как и те, которые печатают металлом, гипсом, шоколадом, стволовыми клетками, строительными смесями и прочими волшебными материалами. Так что если не знаешь, что выбрать, выбери FDM). Далее все про FDM.

Есть принтеры с различной кинематикой. Резко выделяется из массы DELTA.

Не надо. Не строй такой принтер. Он сложный. Его трудно настроить и трудно добиться от него правильной печати. Любой принтер не терпит люфтов, но этот совсем обнаглел. Если все расскажу, замучаешься читать. Просто спроси у поиска: «че там с дельтой не так?». Этот зверь не для новичков.

Далее кинематика принимает различные формы. Цель одна – точно разместить сопло в нужном месте в нужное время. Для этого и двигают стол под соплом, и поднимают сопло на новый слой или опускают стол для нового слоя, но некоторые модификации имеют больше минусов чем здравого смысла.

Стол может быть неподвижным в горизонтальной плоскости и перемещающимся по оси Y. Перемещаются столы у Ender, Prusa, Anycubic и подобных. Еще эти столы называют «дрыгостол».

Во время остановки и движения стола в противоположную сторону нужно перенаправлять довольно большую массу, что уже не очень. Но если этого мало, то представь следующее:

1. По мере печати масса стола увеличивается за счет массы детали.

2. Ремень для перемещения тянется и при больших массах и резких рывках это видно на детали.

3. Вибрации стола принтера передаются на фундамент дома.

4. Кабель к столу движется вместе с ним. Подогрев на 220В? Хм. Я бы не стал.

5. Стол выезжает далеко за пределы принтера, что занимает много места.

6. Закрытый тип для него проблема!

Стол обязательно подогревать иначе пластик не прилипнет к столу. Ну или отлипнет потом. Есть пластики, для печати которыми не требуется подогрев стола, но рассматривать такой вариант не стоит. Для этих танцев с бубном понадобится и сам шаман.

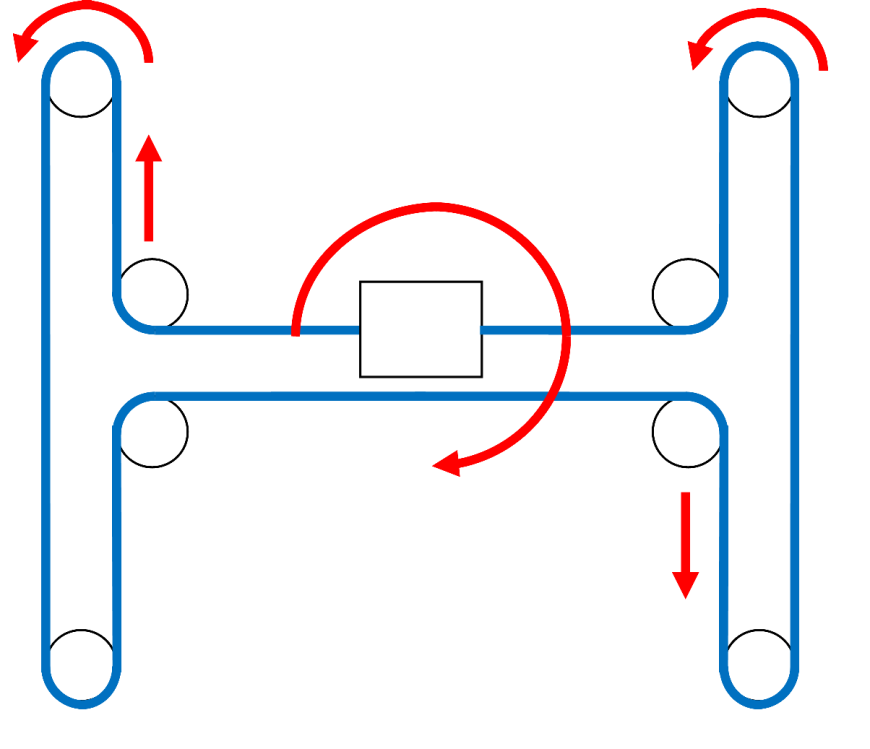

Способ позиционирования сопла над деталью называется кинематикой. Думаю, лучше перемещать каретку по осям X и Y, а стол по оси Z. Те, кто думает так же и придумали H-bot.

Из всех кинематик она мне понравилась больше всего. Там оба мотора для перемещения сопла в плоскости имеют одинаковые нагрузки и одинаковые проблемы. Решил одну, починил обе оси)

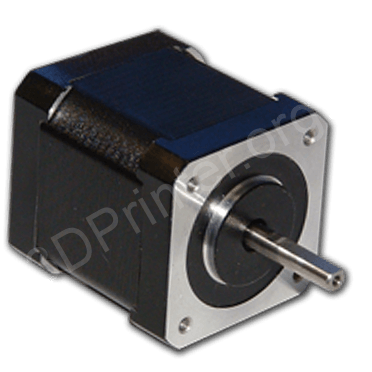

Моторы.

Как ты уже догадался, моторы используются шаговые. За один такт они поворачиваются на определенный угол или шаг, отсюда и название. Так моторы точно позиционируют сопло над предыдущим слоем. Они бывают с шагом 1.80 и 0.90. Бери 1.8. Точности хватает с запасом, а вот момент удержания выше. Нам это важнее. Обычно это NEMA17. Они тоже бывают чуть больше, чуть меньше. Я себе поставил 48мм (длина корпуса), но хватит и 38мм.

Экструдер.

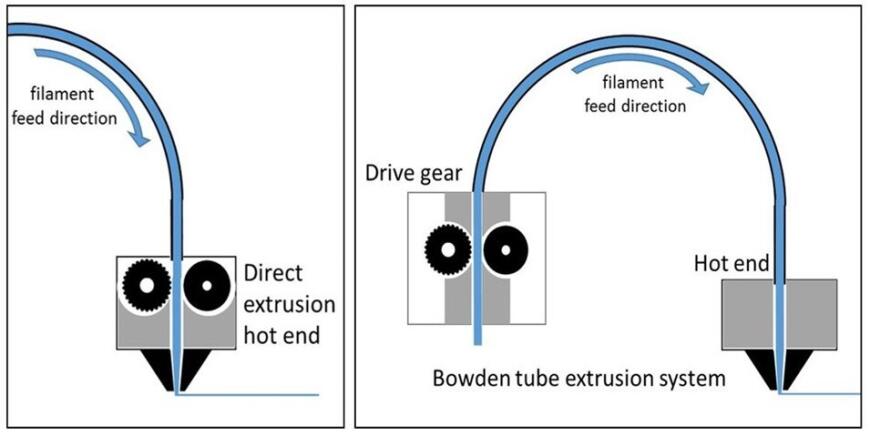

Этот узел бывает двух типов, direct и bowden.

У direct мотор подачи филамента находится возле сопла, что позволяет более точно печатать детали и использовать мягкий пластик, но мотор тяжелый, и голова станет более массивной. Скорость печати придется снизить. Да и пофиг. Качество важнее. Тем более мягкие пластики. Мало ли захочется.

У bowden мотор подачи вынесен на корпус, и от него идет тефлоновая трубка прямо к соплу. Толкая пластик в трубку, мы, по сути, толкаем его в сопло, которое на некотором расстоянии. В этой трубке мягкие пластики деформируются и печать портится. Но теперь голова легче, и плохо печатать можно уже на высоких скоростях). Короче direct.

Для более глубокого понимания всех нюансов 3d принтеров и печати, обратите внимание на YouTube канал Дмитрия Соркина.

Обрати внимание на то, что ни одна тема не раскрыта полностью. Это небольшая порция для общего понимания. Со временем все станет понятно. На всякий случай накидал тебе план изучения. Чтобы не путаться, и общая картина складывалась правильно:

1. Типы кинематик. Тут ты поймешь принцип работы принтера, достоинства и недостатки разных моделей, узнаешь зачем принтеру рельсы и многое другое.

2. Экструдер. В этой главе не меньше информации. Принцип работы головы, многоцветная печать, обдув модели.

3. Стол. Зачем подогрев. Какой бывает. Чем управляется. Материал для изготовления и настройки. Способы повышения адгезии.

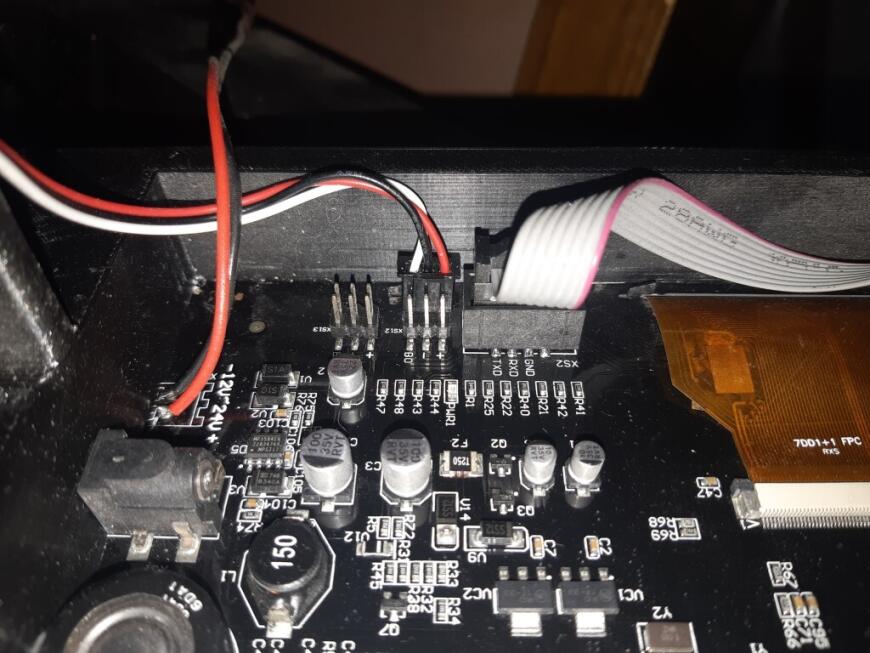

4. Электроника. Одно дело понимать на каких платах собирать принтер, а другое дело знать нюансы. Тут будут блоки питания, моторы, плата управления, драйвера и экран.

5. Напоследок оставь программное обеспечение. Но можно не вникать на первом этапе. Когда все будет готово, просто сделай по инструкции. Пока можно просто посмотреть варианты.

6. Слайсер. Это программа на ПК для создания файла печати. Какие бывают и как настроить.

Как бы легко не шли дела, каждый сталкивается с проблемами при печати. Загляни по ссылке. Посмотри какие бывают:

Проблемы при печати и их решения

Электронику и корпус рассмотрим уже со всеми.

Все, кто пропустил предыдущий ликбез, welcome back.

4. Корпус.

Скелетом принтера является корпус. И чем он прочнее, тем меньше он деформируется и тем точнее печать. Именно поэтому я решил сварить корпус из металла. Для этого отлично подойдет профильная стальная труба 60х60мм и стенкой 4мм. Тогда можно отфрезеровать поверхность для рельс и вывести в ноль на плоскошлифовальном станке. Прочность будет достаточная, точность тоже. Фрезеровать и шлифовать обязательно, т.к. при сварке металл ведет, да и профиль не идеальный.

Уже попахивает трешом??? Короче я чуть не начал варить это нечто, с заделом на использование его в качестве 3D фрезера. От беды отвел друг. Да и станка не нашел).

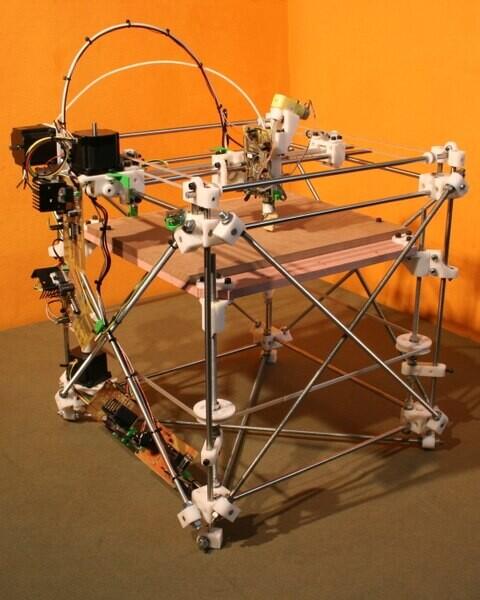

В общем было решено делать из фанеры. Или из стальных цилиндров. В общем из чего только народ не делает свои принтеры и мне предлагает.

Решения менялись каждый день, но в итоге лучшим решением мне показался принтер из алюминиевого профиля.

Жесткость для принтера крайне важна. Можно взять тонкий профиль и получить деформации, или потолще и все будет на уровне, но зачем балансировать на грани? Беру еще шире и толще.

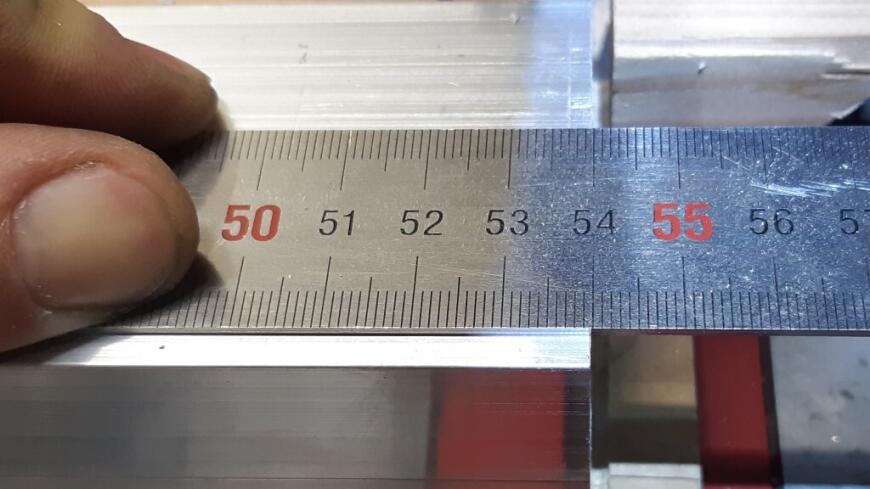

Но все началось с области печати. Чем больше, тем лучше, подумал я и решил сделать размер 500х500. «Сума сошел?» – скажете вы, но кто бы вас послушал… Но мой друг снова отвел от беды и настоял на размерах 200х200. Как он сказал, этого достаточно для большинства проектов. Но каждый слышит то, что хочет, и я услышал «большинства» как недостаток. Ну 310Х310 точно должно хватить для ВСЕХ проектов) Рисовал долго и нудно. Получился размер готового корпуса 53х51х63см (ДхШхВ) и областью печати 310х310х280мм. Высота в то время была продиктована местом установки принтера, т.е. полкой, но если вдуматься, то высота обходится дешевле всего. Причем как по деньгам, так и по занимаемой площади. Вот бы сейчас напечатать вазу высотой 70см). За время работы принтера уже несколько раз печатал детали более 25см на одну из сторон, и еще ни разу не понадобилось больше, чем есть.

Перед покупкой комплектующих еще сто раз подумал насколько он нужен, из чего его делать и куда пойду если выгонят. Решил, что принтеру быть. И не просто быть, а чтобы прям хороший получился. Чтобы ребята из Креалити: «Да ладно! Сам сделал? Давай к нам!»

Делаю:

Начал с самого дорогого. Рельсы.

Они бывают разные. Я с вопросом к другу, он мне «HIWIN», а я в Китай. «HIWIN» стоит огромных денег, а с ними всегда трудно, так что решил взять хороший Китай. Тут, наверное, все посмеялись, что я в одном предложении написал «хороший», «Китай» и «рельсы», но если на али написать «хорошие рельсы», то… ладно. Нет мне оправдания. Но история вышла интересной.

История про рельсы не HIWIN.

Пишу производителю, мол вы мне комплект со скидкой, а я вам обзор на ютуб.

Ответ:

- Могу скидку не более 40%.

Да ладно! Ну так играем) Накинул пару плюшек и купил на 20т.р. Сэкономил. На HIWIN ушло бы рублей шестьдесят. Даже я не настолько люблю ребят с Креалити. В итоге рельсы годные, но очень грязные. Снял краткий обзор, потом длинный обзор. Заказал и заменил шарики на каретках на меньший размер 3.175 -5. Туговато ходили. Обзор рельс и кареток можно посмотреть на том же канале, что и видео ниже.Заказал и заменил шарики на каретках на меньший размер 3.175 -5. Туговато ходили. Обзор рельс и кареток можно посмотреть на том же канале, что и видео ниже.

Смотри: Сразу после промывки и смены шариков

И вот в рамках данной статьи приводил принтер к идеальному состоянию и снова перебрал рельсы.

Вернул родные шарики 3.175 +0 и получил отличный результат. Качество стало заметно лучше. В итоге это означает, что не нужно было ничего дорабатывать, только промыть и смазать. И все же фирменные будут немного лучше.

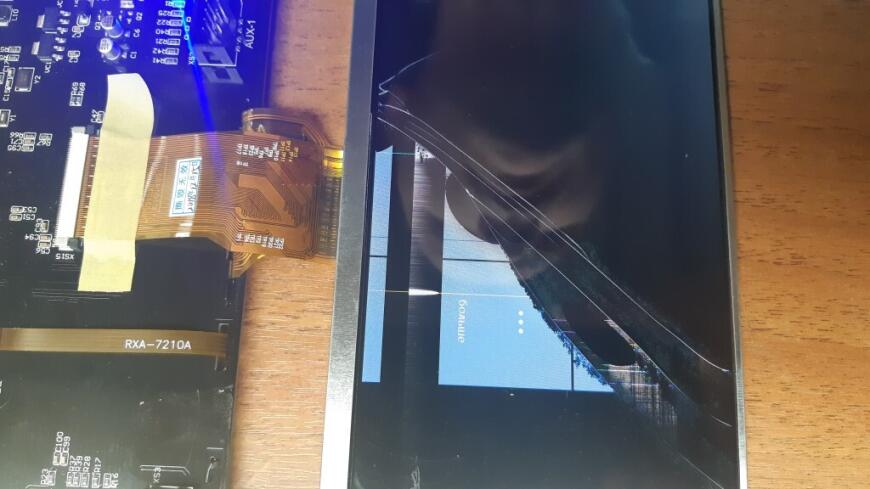

История про экран.

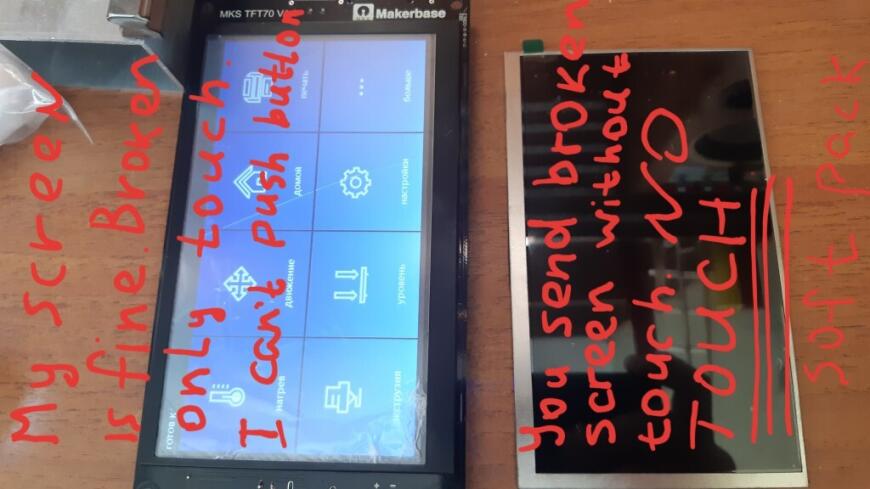

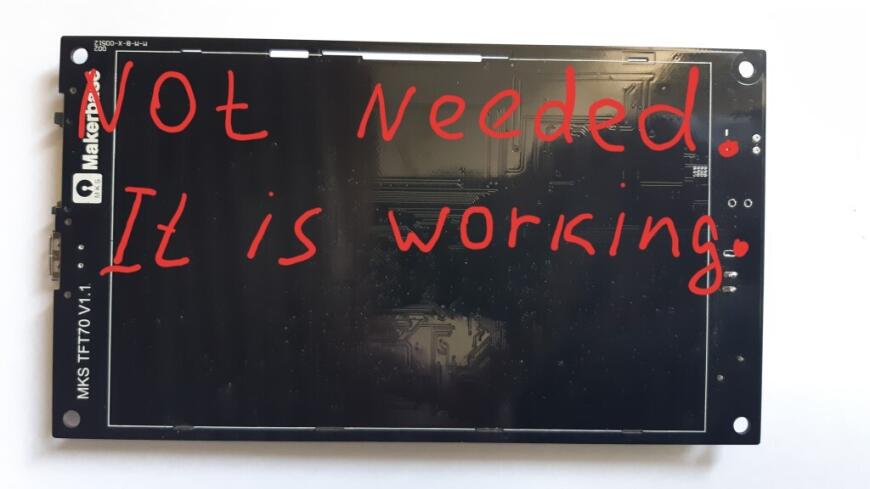

Делаю же красиво, а лицо принтера — это дисплей, так что решил цветной поставить. Выбрал самый большой Makerbase TFT70. Размер у него 7 дюймов, цена около 8т.р. Пришел с разбитым тачскрином.

Я Китайцу пишу:

-Друг, разбился. Что делать будем?

-Вот блин. Раньше прокатывало.

-Это Россия, детка, у нас не прокатывает!

А Китаец отправил дисплей в мягком пакете. Оригинального фото не сохранилось.

-Давай ты на алике пишешь, что все норм, а я тебе новый вышлю, а то репутация страдает?

-А ты точно Антонио Бандерас?

-Да точно.

-А если опять разбитый придет, ты готов слать новые, пока не придет целым?

-Да.

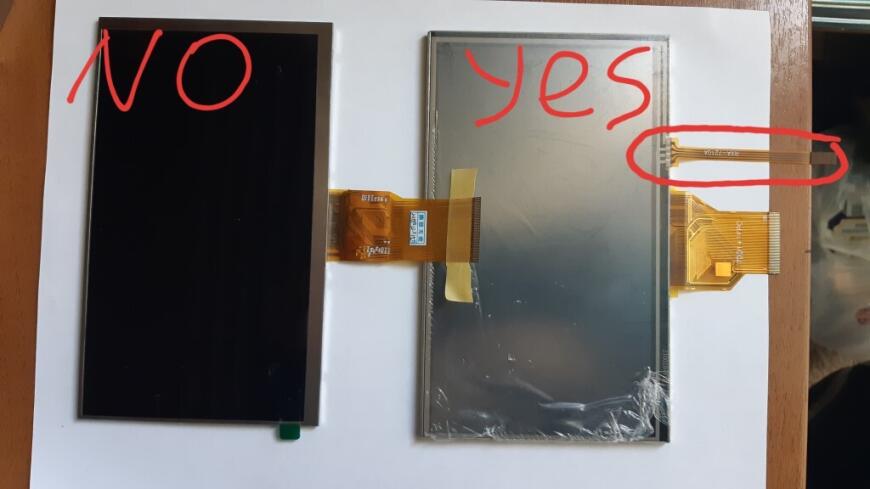

-Хорошо, но дисплей слать не надо, только тач.

-А ты сможешь его сам поменять?

-(Пфф. Это он мне? Вы видели на что способен русский от нечего делать? А тут шлейф передернуть.) Да.

Ну ок, отмечаю на алике и жду кидалово. Через два дня пишу ему, он говорит, что скоро отправит. Ну ну. Спустя день пришел трек. Ну ну. Но когда пришла посылка, я даже немного зауважал его. Правда пока не открыл. Там был экран. Без платы, без тач и разбитый.

Капец. Еще месяц долой. Это к слову о пункте «быстро».

Скинул ему нашу переписку. Да что там рассказывать. Вся боль переписки в картинках ниже:

В итоге предложил ему доплатить за упаковку, чтобы он не экономил. Он согласился. Я заплатил 10 долларов, он отправил. Через пару дней смс. Нужно заплатить таможенную пошлину за ввоз около 32000р. Нихрена себе! Это что там? Короче китаец оформил как товар со стоимостью дохренилион. Я ему пишу, он извиняется и обещает отправить еще один, а тот я не должен получать. Санта барбора короче. Я пишу в налоговую, мол ошибка. Налог отменяют. Спустя несколько дней на почте лежит два дисплея с тачем, но без платы. Открыл второй, он целый. Проверил, работает. Первый получать не стал. Такая история.

Этот нудный кусок вставлен сознательно, чтобы вы хоть частично прочувствовали как долго и нудно строить принтер. Как из-за глупости можно потерять много месяцев или денег. Добавьте сюда необходимую точность и представьте цену ошибки. Рукожопы, привееет).

Не обижайтесь, я всегда ко всем хорошо отношусь, потому иногда позволяю себе разрядить обстановку немного посадив на вилы зазевавшегося холерика. Передохнули? Ну если Wi-Fi еще не закончился, то продолжим.

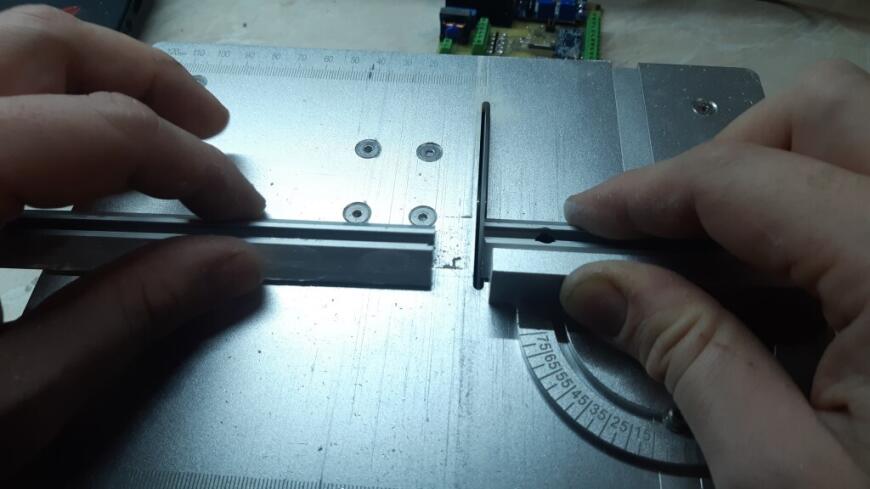

5. Пилим и режем.

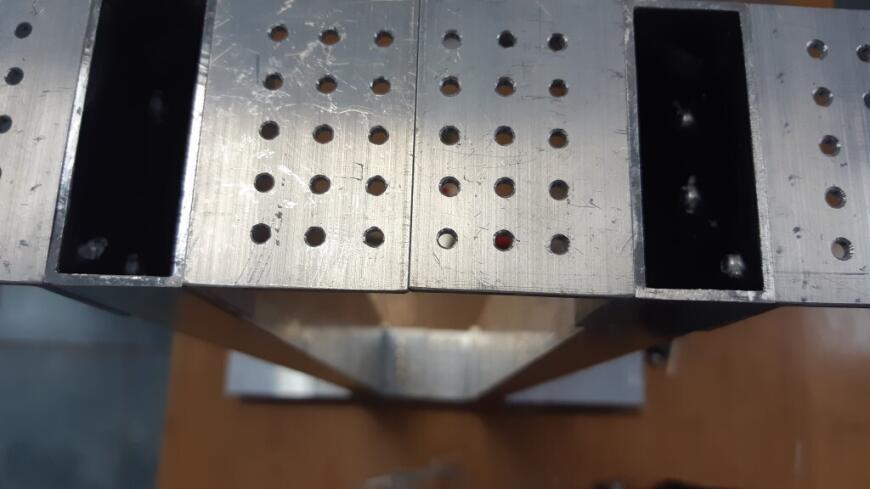

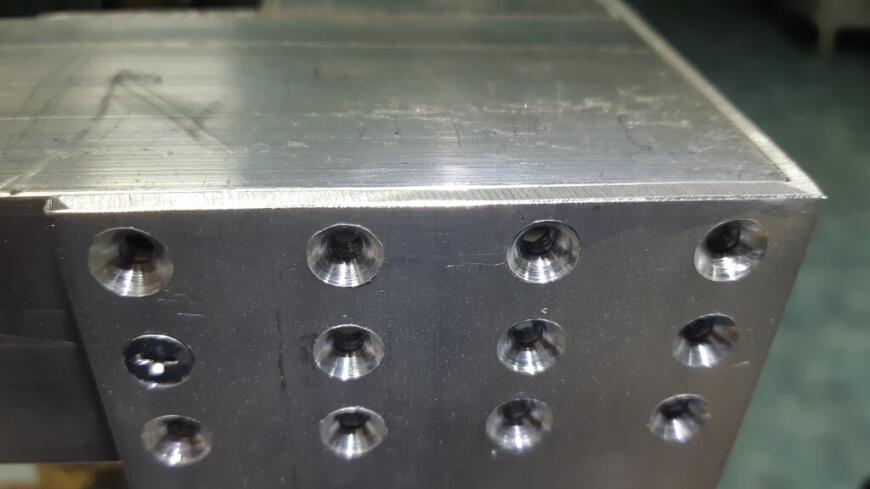

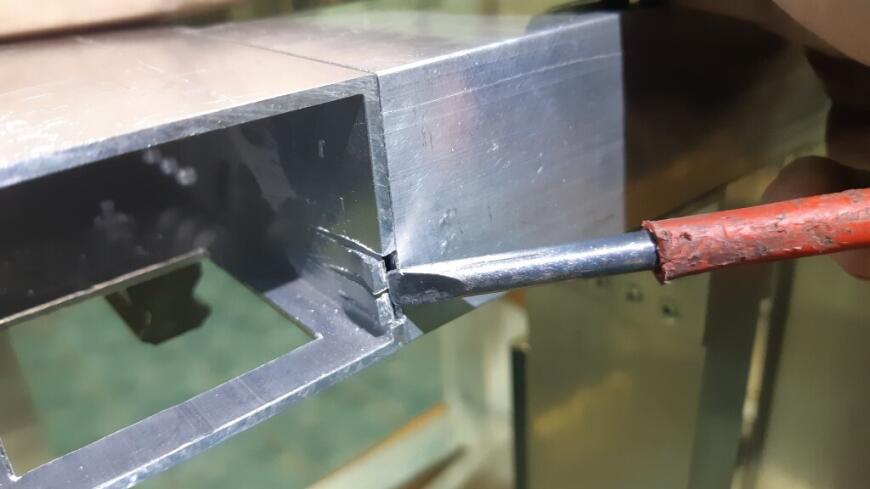

Согласно размерам нарезал профили с запасом на торцовку. Нашел столярку и отрезал в размер на пиле по алюминию. Насверлил миллион отверстий и собрал корпус.

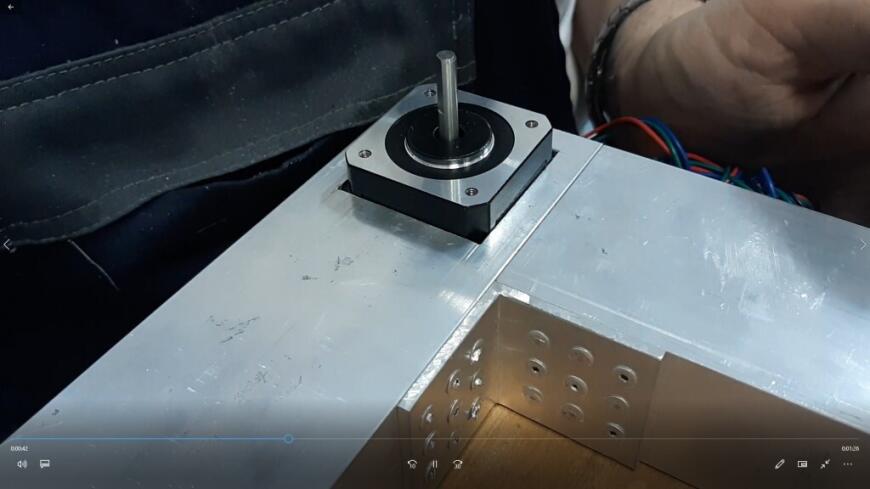

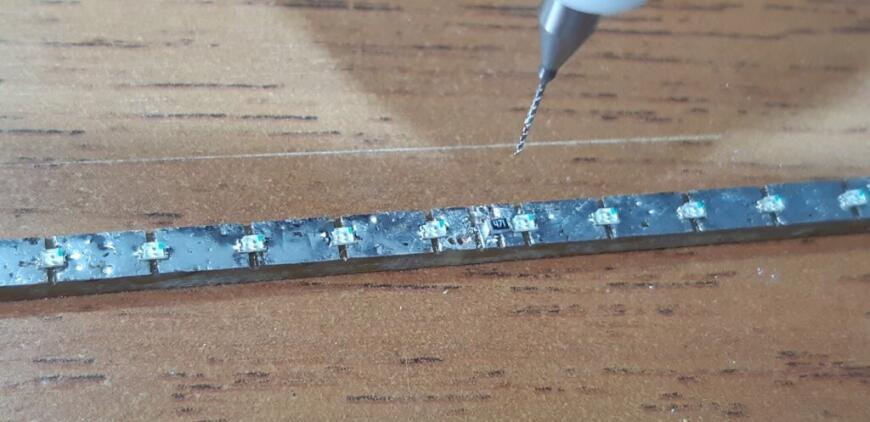

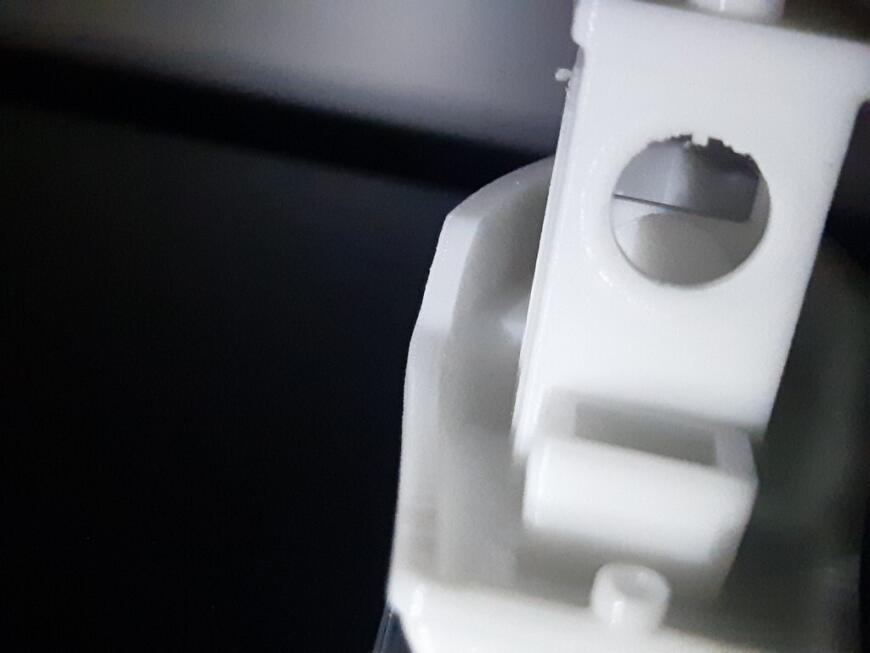

Врезать под моторы было не просто. Dremel у меня еще не было, а у шуруповерта не хватало оборотов. В результате 20 таких картинок:

Отпилить рельсы не получится. Так решило третье испорченное полотно ножовки. А болгарка не услышала). Чтобы не отпустить закалку, прямо во время реза поливал водой.

Какой же он противный, когда блестящий. Грунтую и крашу.

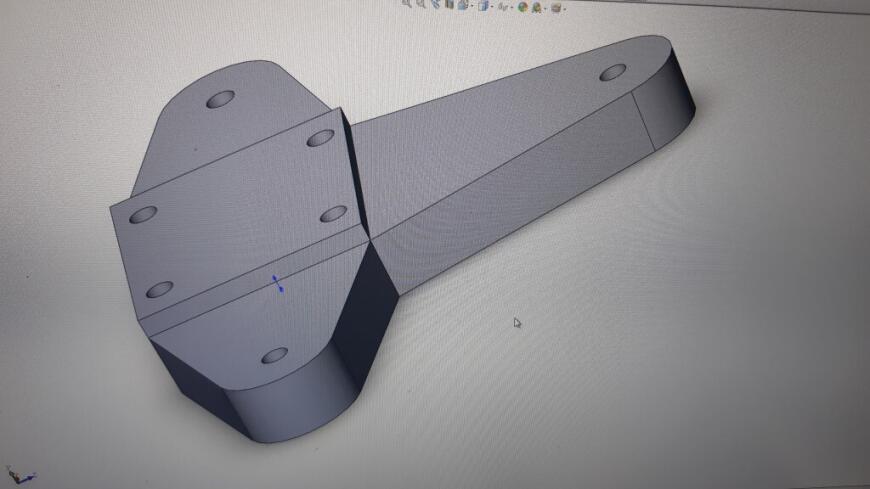

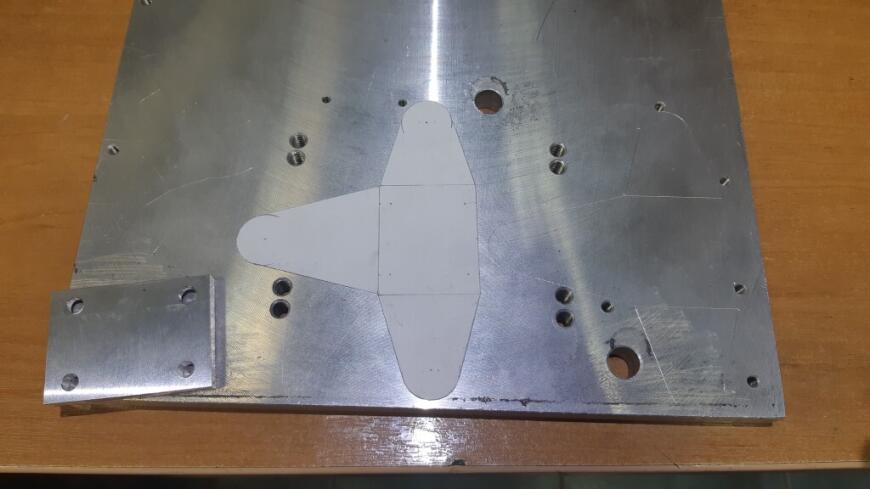

Алюминиевые уши фрезеровал на станке. На ушатанном советском мамонте, хотя и рисовал модель для ЧПУ. В нашем городе не оказалось.

6. Стол.

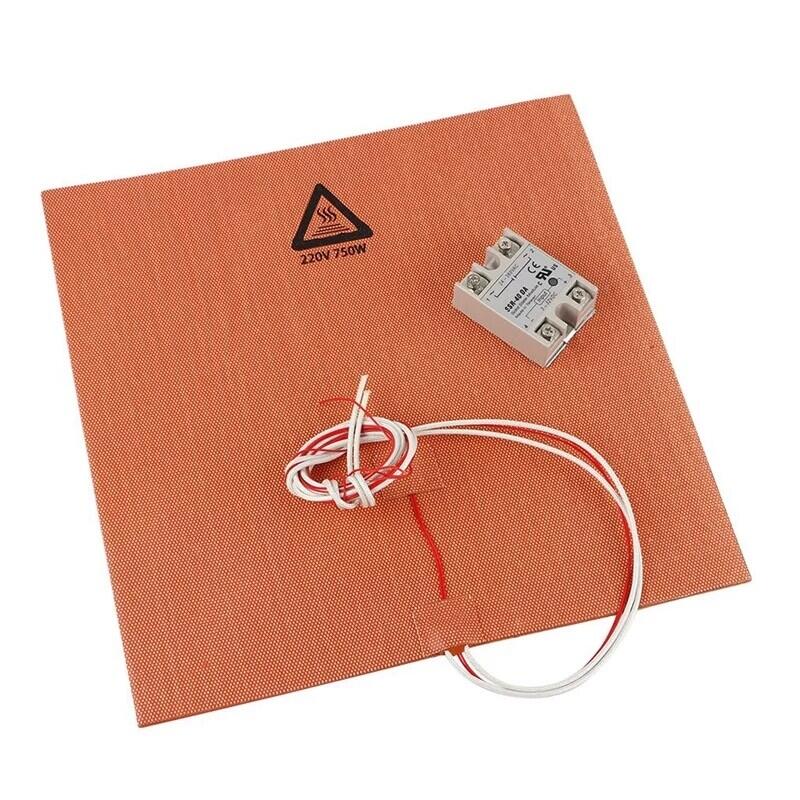

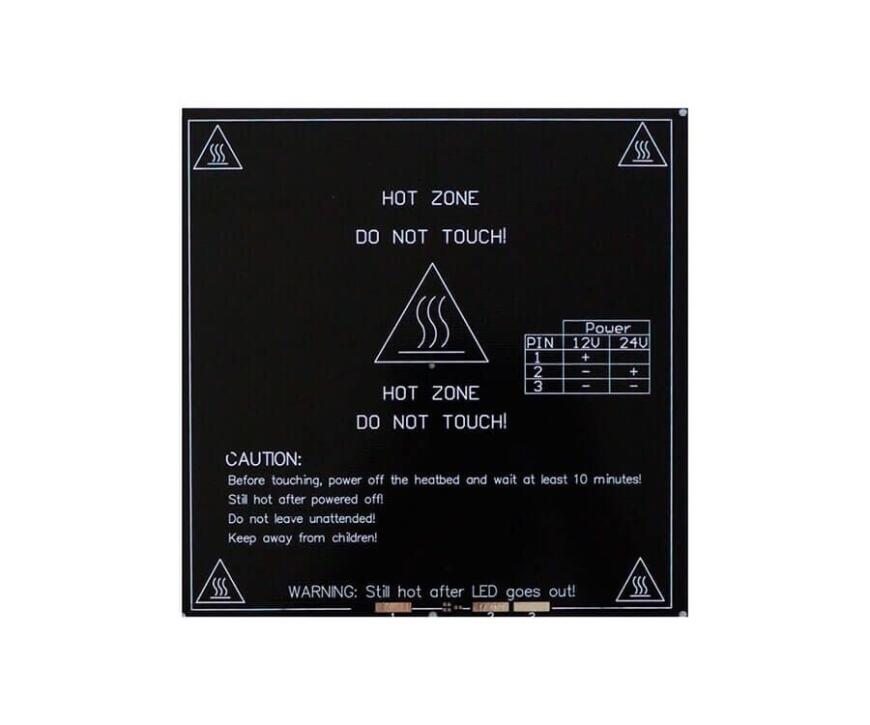

Для подогрева стола использовал силиконовый коврик на 220В, работающий в паре с твердотельным реле. Использовать механические не рекомендую, и сам не стану. Если подгорит, быть беде. В качестве основы для стола взял алюминиевый столик для принтера с встроенным подогревом от 24В и фрезеровкой в середине под терморезистор.

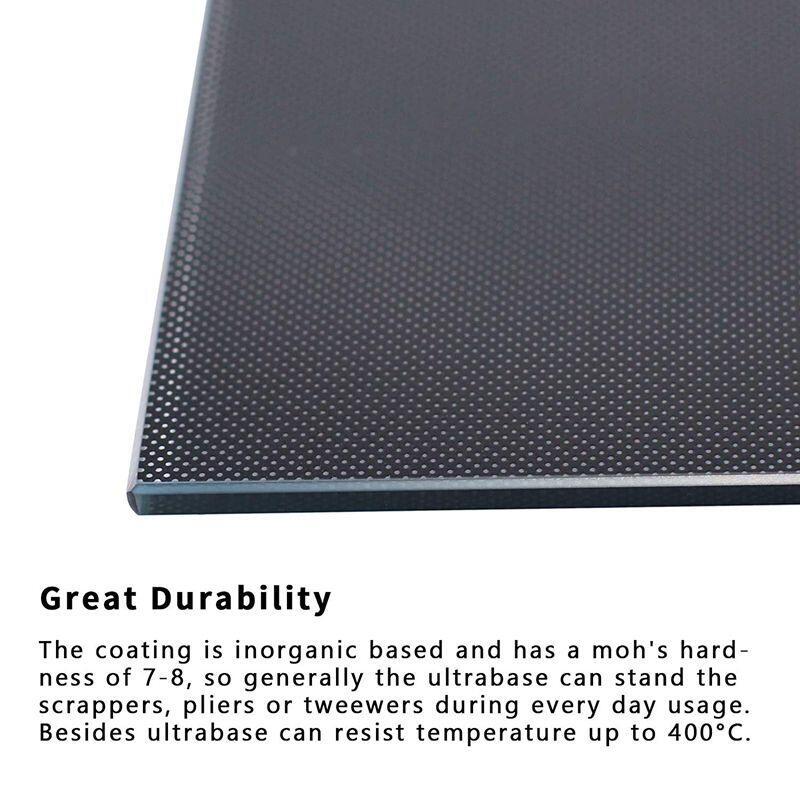

Это дало возможность нагревать стол сразу и силиконовой грелкой на 220В, и нагревателем на 24В. Позже это нам пригодится для питания принтера от аккумуляторов. Идея простая, нагреваем стол от 220В и 24В, а если питание пропадет, то от аккумуляторов нужно лишь поддерживать набранную температуру. На весь этот бутерброд установил боросиликатное стекло.

Оно хорошо тем, что после остывания деталь сама отлепляется. Это происходит из-за большого расширения при нагреве. После остывания оно как бы укорачивается и деталь отрывается. Снизу утеплитель. Ну и подсветка. Которая запитана от столика. Теперь видно, когда столик греется, но об этом позже.

7. Подача пластика.

Интересный узел получился. Давайте рассмотрим подробно.

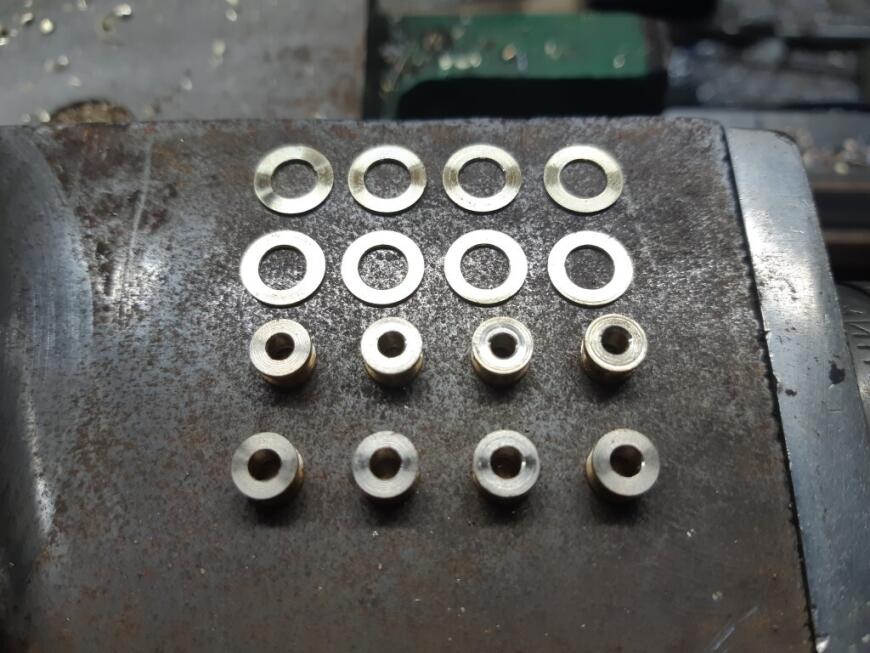

Пара алюминиевых цилиндра вращаются на подшипниках. Вращение довольно плавное и легкое. И сопротивляемости почти нет, и не размотается само. Спадание колец пластика так же исключено. Да и менять катушку удобно, просто поставил и все. Немного токарки).

Из латуни выточил шайбы толщиной 0.3 мм для дистанцирования обода подшипника от корпуса. Работать будут в сушильной камере, поэтому пластик не подойдет. Заодно изготовил ножки для нагревателя в сушилку.

8. Датчик обрыва филамента.

Есть. При окончании пластика печать становится на паузу. После замены бобины нужно нажать «продолжить». Подключил к дисплею.

9. POWER BANK

И вот добрались до самого интересного. Да, в принтер действительно встроены аккумуляторы, которые питают электронику если пропадет сеть 220В. Принтер продолжает печатать, а столик поддерживает температуру на заданном уровне. И чтобы мы предметно поговорили о встроенных аккумуляторах, давайте сначала разберемся в их особенностях.

Аккумуляторы 18650 (18мм диаметр, 65мм длина)

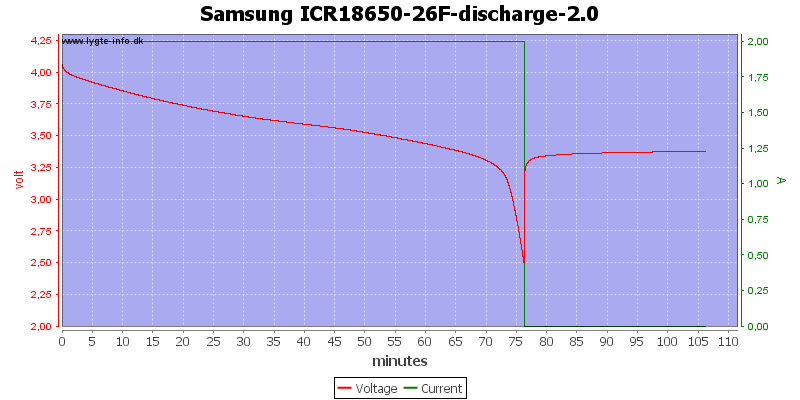

Li-ion аккумуляторы 18650 на большой ток (20А) будут кстати. Они имеют малые габариты и высокую емкость. К другим плюсам относится низкий саморазряд и плавная кривая разряда. Т.е. под нагрузкой напряжение не проседает длительное время.

На самом деле в аккумуляторе нет электричества, и он не содержит и не аккумулирует его. В нем происходит химическая реакция, в результате которой это электричество появляется. Начинается процесс в момент разности потенциалов. Это когда подключается нагрузка. Но химические процессы протекают не быстро, и выдать много энергии аккумулятор не может. Если же его заставить, увеличивая разницу потенциалов (увеличивая нагрузку), то он может перегреться и воспламениться. Однако и без огня бывает дым, и перегретый аккумулятор потеряет в емкости или/и в токоотдаче. Для увеличения емкости, между тонкими пластинами (электродами) помещают больше «электролита», а для большего тока делают электроды толще, а слой электролита тоньше. Потом все это скручивают в цилиндр и в батарейку.

Напряжение заряженного аккумулятора 18650 (Li-Ion) составляет 4.2В. Это напряжение нельзя превышать, иначе может быть возгорание, а испортится он гарантированно. Напряжение полностью разряженного аккумулятора 2.5В-2.8В (зависит от производителя), и разряжать дальше тоже нельзя, это его испортит.

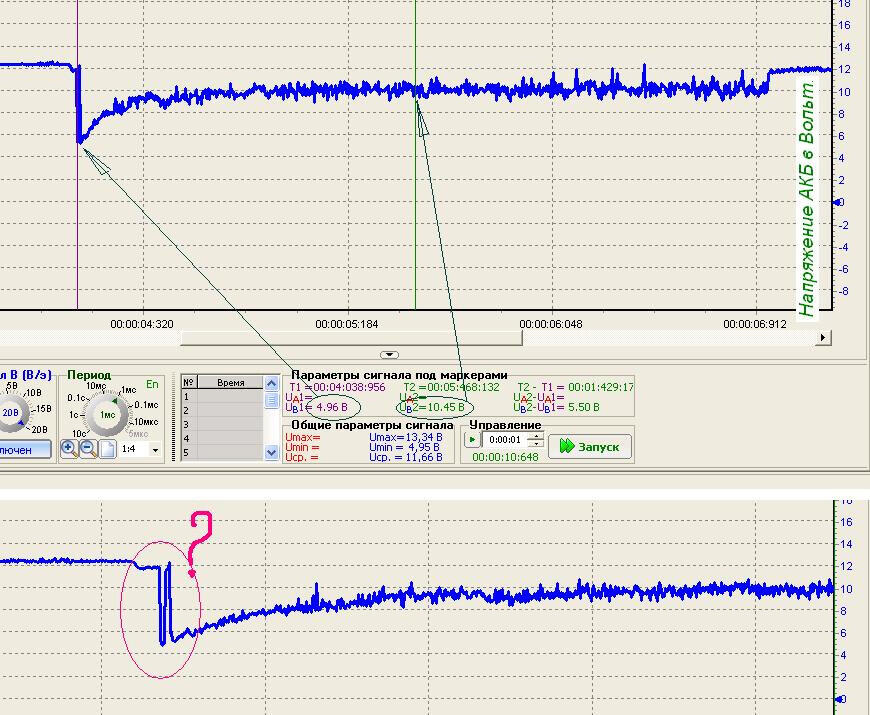

Важная особенность, если подключить к полностью заряженному аккуму нагрузку, то появится ток, а напряжение немного понизится и стабилизируется. Называется «просадка напряжения». И чем выше ток, тем сильнее просадка напряжения.

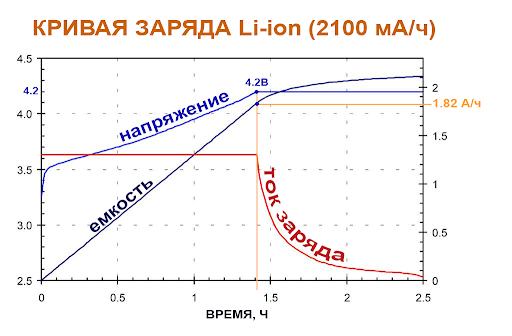

Если нагрузку убрать, то ток пропадет, а напряжение вернется назад, так вот нельзя понижать напряжение ниже 2.8В даже под нагрузкой, да и смысла нет, энергии в нем остается очень мало. А вот зарядка аккума имеет обратный эффект. Если его заряжать, напряжение резко поднимется, и чем больше ток заряда, тем больше поднимется. Если снять с зарядки, то обратно опустится, и даже с учетом зарядки, нельзя повышать напряжение более 4.2В, поэтому при повышении напряжения более 4.2В, зарядка снижает зарядный ток, снижая тем самым напряжение до максимальных 4.2В.

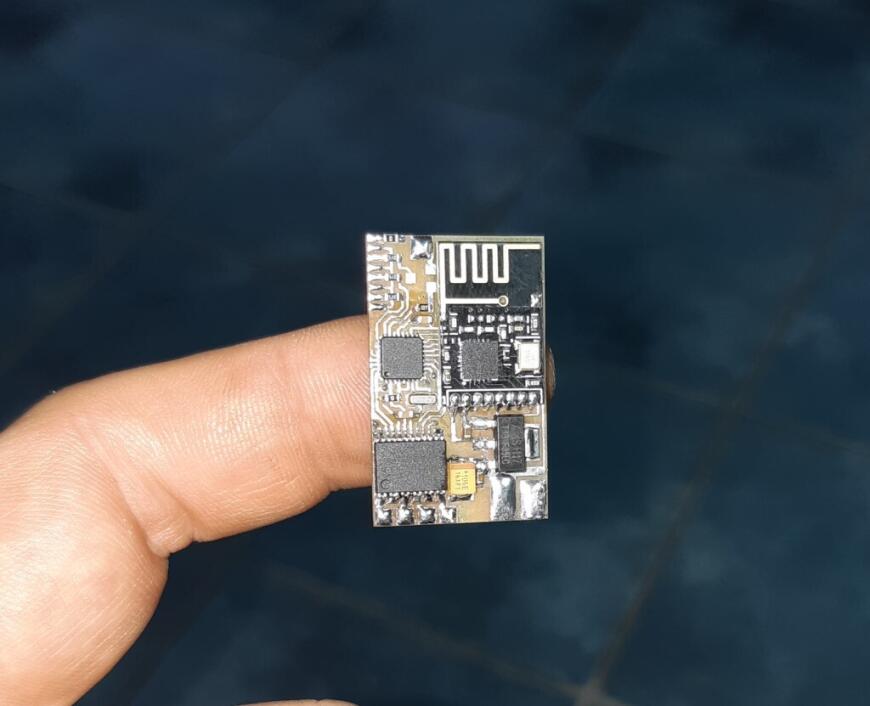

Плата BMS

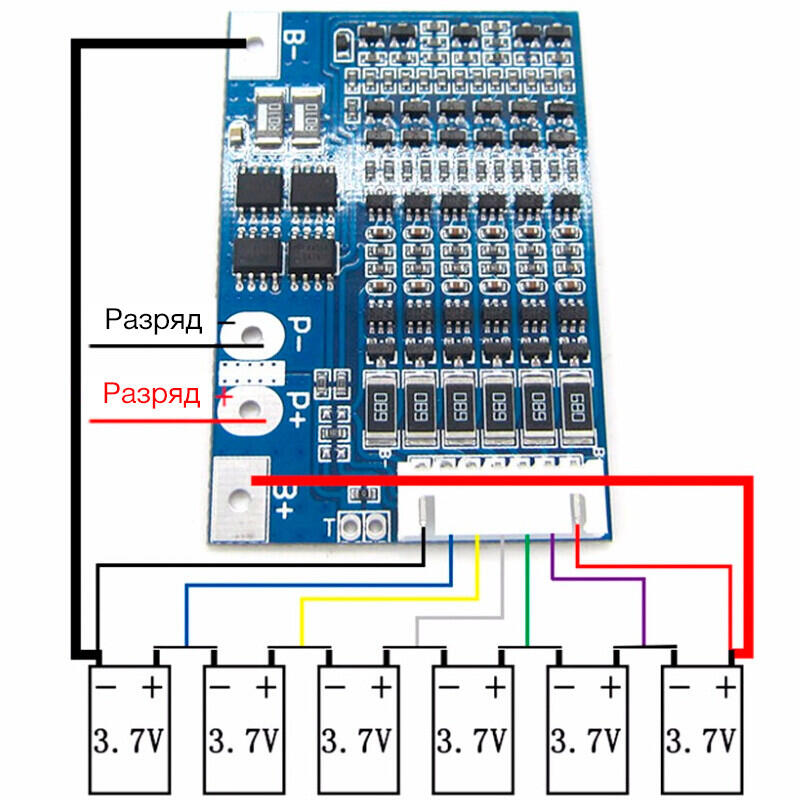

И вот мы решили соединить две аккумуляторные батареи последовательно, чтобы увеличить общее напряжение, но при разряде один из двух аккумуляторов разрядится чуть раньше. Контролировать общее напряжение уже недостаточно. Нужно следить за каждой банкой в отдельности. Для того, чтобы не допустить переразряда любой из банок, и ставится плата BMS. Она защитит и от чрезмерного заряда. При любой нештатной ситуации все обесточится. Хорошие платы BMS имеют встроенный балансир. Он выравнивает напряжение на каждой банке. Моя выглядит так:

Для работы принтера требуется 24В. Если соединить 6 акб по 4.0В каждый, то получим нужные 24В. Это нам на руку, т.к. блок питания будет поддерживать все аккумы в почти заряженном состоянии. Если их заряжать не до конца, они прослужат дольше. А вот подключать разряженные акб к нему нельзя. Голодная банка хапнет большой ток (большая разница потенциалов), что не понравится ни блоку питания, ни батарее. Для ограничения тока заряда используется зарядные устройства. В них уже встраивают балансир. А вот применить я их не могу, т.к. они не работают в автоматическом режиме. Буду изготавливать сам.

Задачи для зарядного устройства:

1. Ограничить ток заряда на уровне 1А при напряжении до 24В

2. Производить балансировку каждой банки во время заряда

3. При работе от АКБ и полном их разряде формировать для принтера сигнал об отсутствии сети или «дергать» датчик филамента.

4. Выводить параметры работы АКБ на дисплей. Напряжения, ток и процент заряда

5. При работе от АКБ отключать встроенную сушилку.

Получится довольно сложное устройство. Изготовить в рамках статьи не получится. Время. Но есть выход, вынимать аккумуляторы для зарядки. Тогда плата BMS нужна только для защиты от глубокого разряда.

Теперь вернемся к причинам заморочки. Если пропадет питание (без резервного ИП), то возможны следующие проблемы:

1. Горячее сопло зависнет над деталью и испортит ее.

2. Стол остынет и деталь отлипнет.

3. Моторы остаются без питания и голову легко сдвинуть.

4. Короткое пропадания электричества прекратит работу до вмешательства оператора. Секунда без света и вся ночь без работы.

5. При продолжении печати и повторном разогреве сопла (равно как и во время остывания) возможно вытекание пластика, и печать начнется воздухом по засратой ранее детали.

6. После восстановления питания можно продолжить печать (несмотря на проблемы выше), но печать часто начинается не там.

Считаю, что при длительной печати или печати дорогими пластиками – power bank must have. Окупится быстро. Можно изготавливать внешние устройства с неограниченным количеством батарей, тогда каждый напихает туда столько батарей, сколько ему надо.

По результату экспресс тестов выяснилось, что столик потихоньку теряет температуру. Это связано с прошивкой принтера. Когда температура достигнута, напряжение подается короткими импульсами. Если задействована грелка 220В этого достаточно, а при использовании только 24В столик остывает. При снижении температуры с 80 до 78 градусов за минуту я вернул сеть, но думаю градусах на 70-ти столик жарил бы на полную. Да и тесты были с открытыми стенками принтера.

10. Подогрев филамента.

Что мешает встроить подогрев прямо в принтер? Об этом и расскажу)

Во-первых, сам нагреватель. Его не так-то просто выбрать. Варианты были поставить нихром, но минусов у того варианта много. Малая долговечность, высокая температура, открытый источник тепла, сложный каркас. Другим вариантом стал нагреватель 220В типа PTC. Они всем хороши, но есть сложности в управлении. А вот нагреватели 24В для сопла подошли отлично! Взял парочку помощнее и получил в сумме 100Вт.

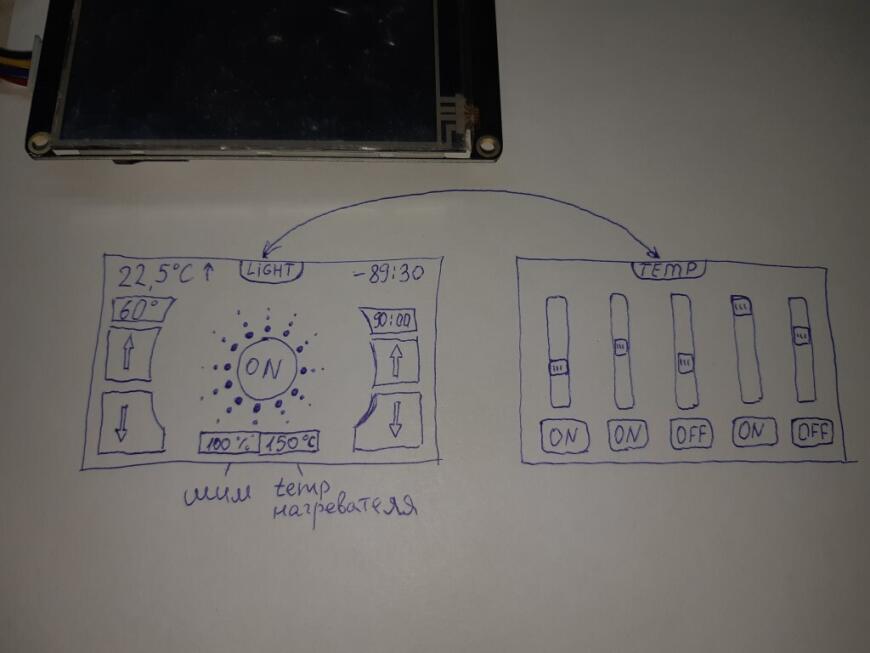

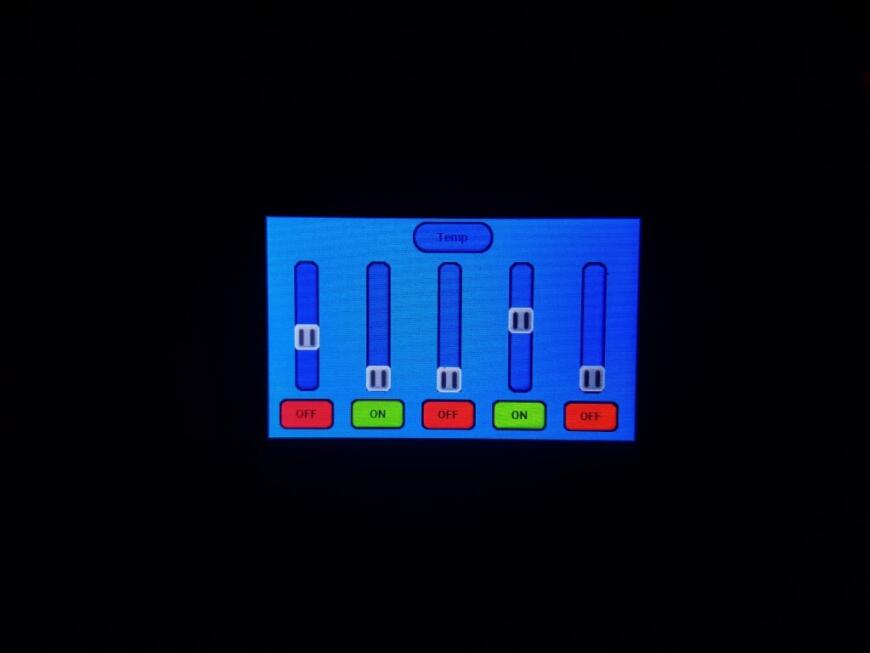

Во-вторых, управление. Нужно контролировать температуру нагревателя и температуру в камере, так же задавать время сушки. Для максимального удобства и красивого внешнего вида в качестве интерфейса выбрал сенсорный экран на 3.2” nextion. Благо программировать умею. Единственное с дизайном не успеваю. Статью пора выпускать. А я все дорабатываю. С другой стороны, если бы не пинок, не известно сколько еще бы долгострой долгостроился).

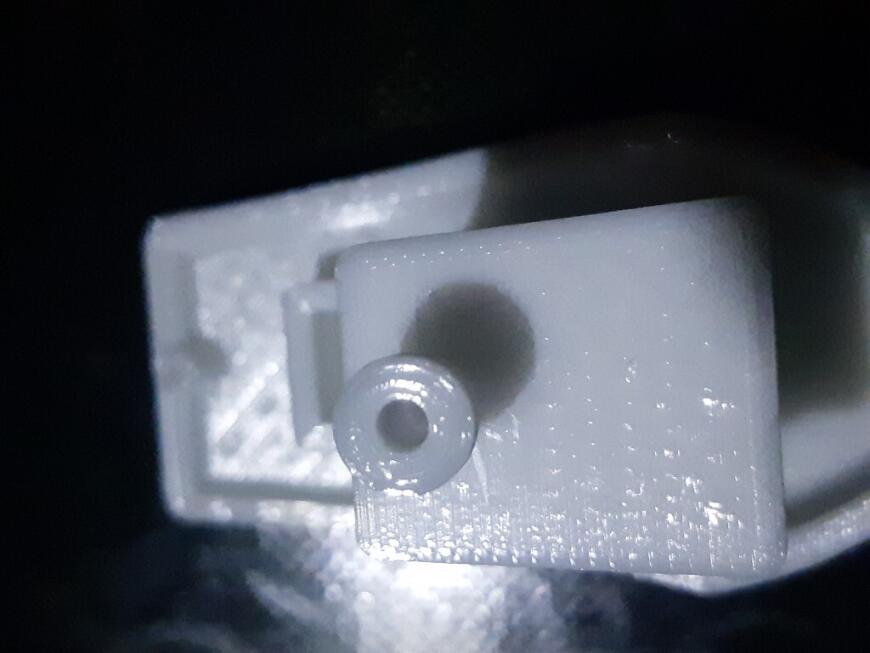

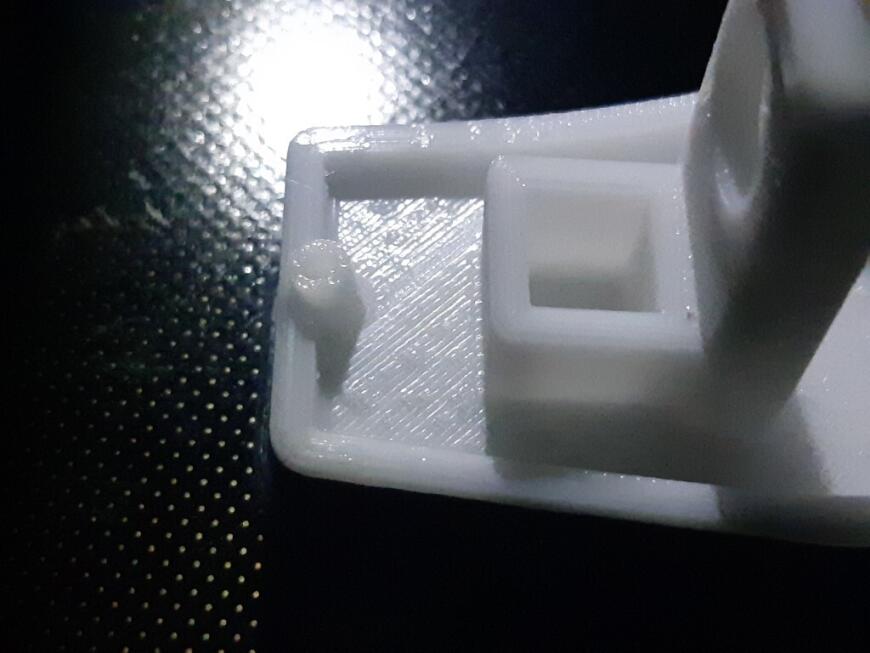

В-третьих, место. Его всегда не хватает. Пришлось переделать удержание катушек.

На данный момент всем управляет дополнительный сенсорный экран. Можно выбрать температуру в камере и время сушки. Внизу экрана отображается температура нагревательного блока, которая не должна превышать 120 градусов. По факту максимальная температура чуть ниже 100 градусов. Можно заменить нагреватели на 80Вт х 2 и получить недостающие 20 градусов. На данный момент того не требуется. После передачи тепла к радиатору, который обдувает вентилятор, температура воздушного потока не превышает 65 градусов. Филамент со стороны нагревателя не оплавится. По мере приближения к заданной отметке, температура нагревателя снижается. Все управляется ШИМ, значения тоже внизу.

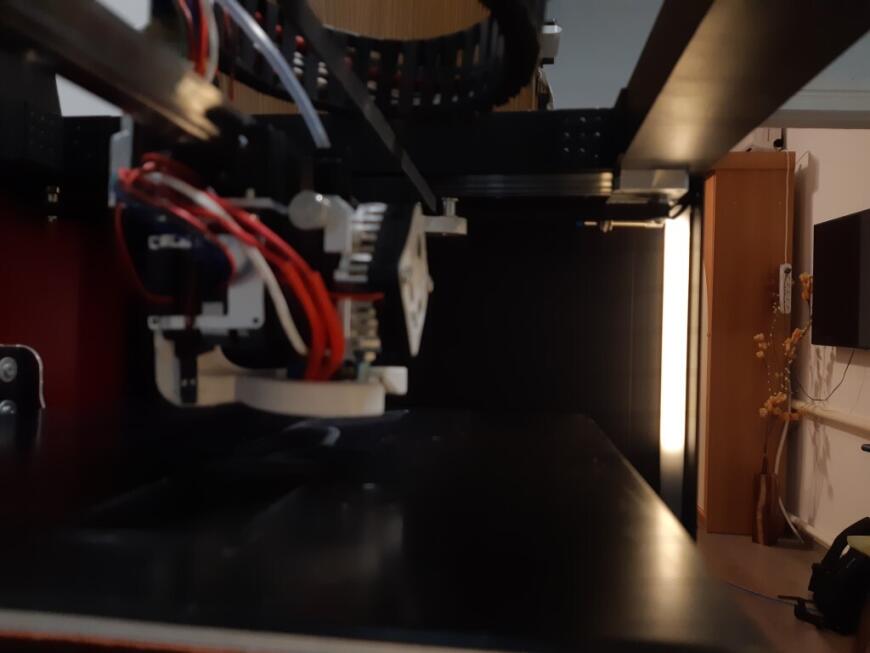

11. Освещение.

Вроде не обязательно для качественной печати, но принтер часть интерьера, да и посмотреть на завораживающий процесс хочется. Особенно приятно смотреть на печать вазы соплом 1мм. Она рождается прямо на глазах и это волшебно!

Значит светим.

Фронтальный свет призван освещать со стороны наблюдателя и убирает все тени. Для освещения выбрал теплый белый.

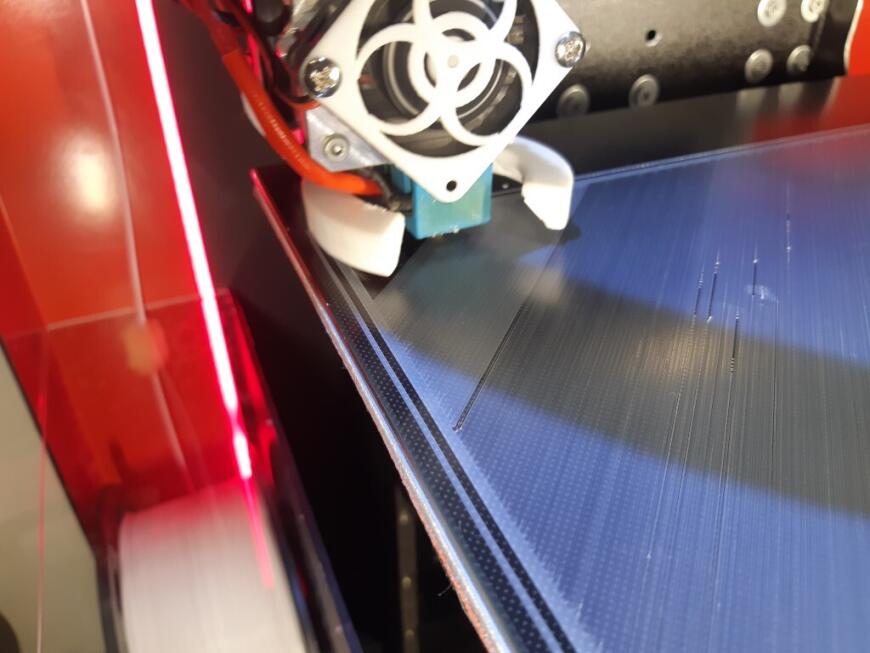

Подсветка сопла. В корпус распределения воздушного потока, охлаждающего модель, встроены светодиоды. Это тоже удобно. Видно, как ложатся слои.

Подсветка стола. Здесь декоративную роль делит и информационная. Самодельная полоса подключена к нагревателю, и мы видим, когда стол подогревается. Так я выяснил почему при питании от АКБ снижается температура стола.

Все каналы освещения имеют плавную регулировку яркости. Управление вывел на тот же дисплей. Что и подогрев филамента. Ползунками меняю яркость, которая оказалась избыточной везде, а кнопка ниже включает и выключает свет.

Каналы освещения:

1. Основной (фронтальный) свет

2. Подсветка сопла

3. Подсветка филамента

4. Красная подсветка задней стенки

5. Свободно

12. Возможные доработки.

Если честно, я не хочу ничего в нем менять. Например, датчик BLTOUCH призван выявить неровность стола. У меня стекло 4мм на алюминиевом столике 3мм. Там нет неровностей. Печатал слоем 0.05мм.

А вот после калибровки возить датчик на голове три дня, пока модель печатается, неприятно. Есть и другие датчики, но по мне, так это лишнее. Да и при смене сопла нужно снова регулировать сенсор.

Либо же второе сопло. Это хорошая идея. Особенно для печати растворимых поддержек, но тема еще не развита, и второе сопло даст больше проблем чем пользы.

Заменить рельсы на фирменные. После замены шариков на родные 3.175 +0, я оставил эту затею.

Единственное что приходит в голову, это дизайн кнопок на моем сенсоре. Возможно, анимации некоторых процессов.

Есть один не лечимый косяк. Если до печати нажать в меню подогрев стола и сопла, а потом начать печать (заранее прогреть, пока в слайсере настраиваю), то со временем печать остановится с ошибкой по температуре. Решаю так: перед печатью выключаю принтер на 5 секунд, а после включения все прогрето. Но и это не обязательно, разогрев довольно быстр, а я все спешу куда-то). Надо будет поискать команду для одновременного запуска нагрева столика и сопла.

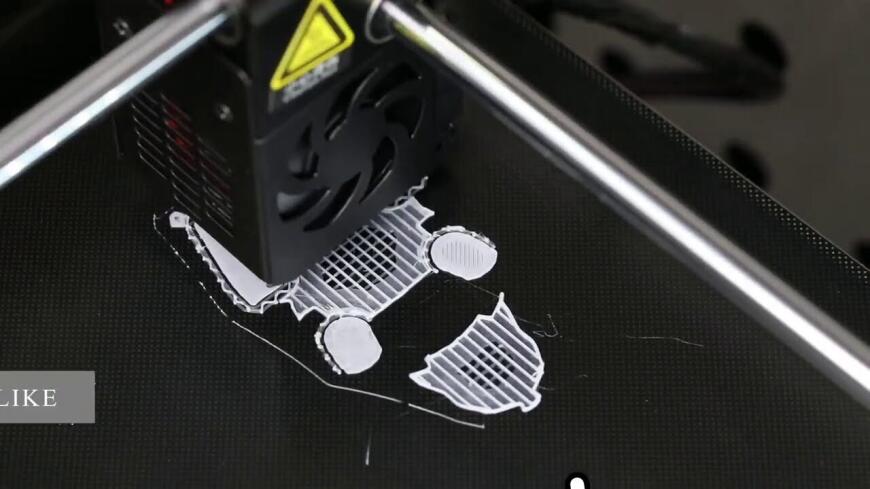

13. Примеры печати.

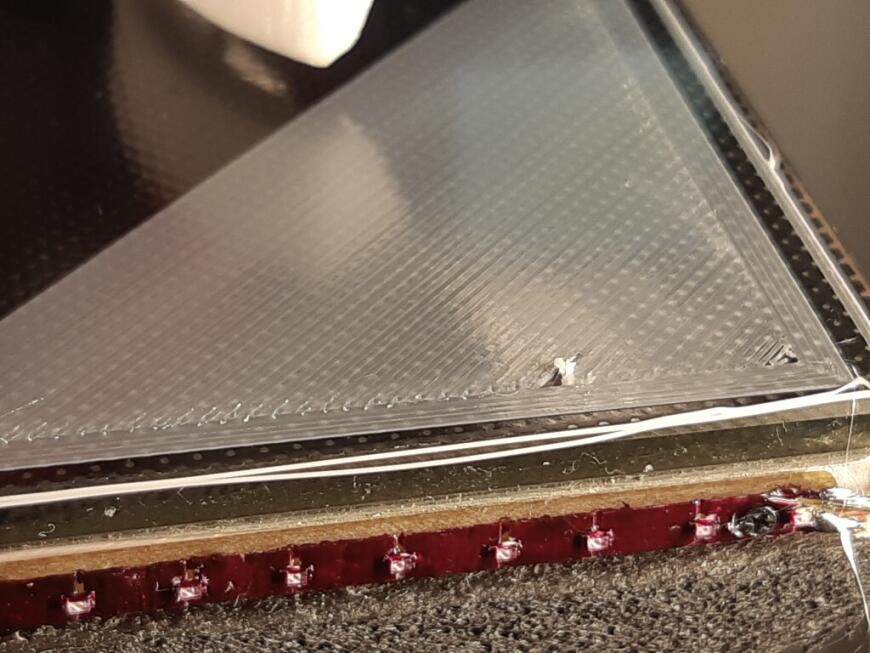

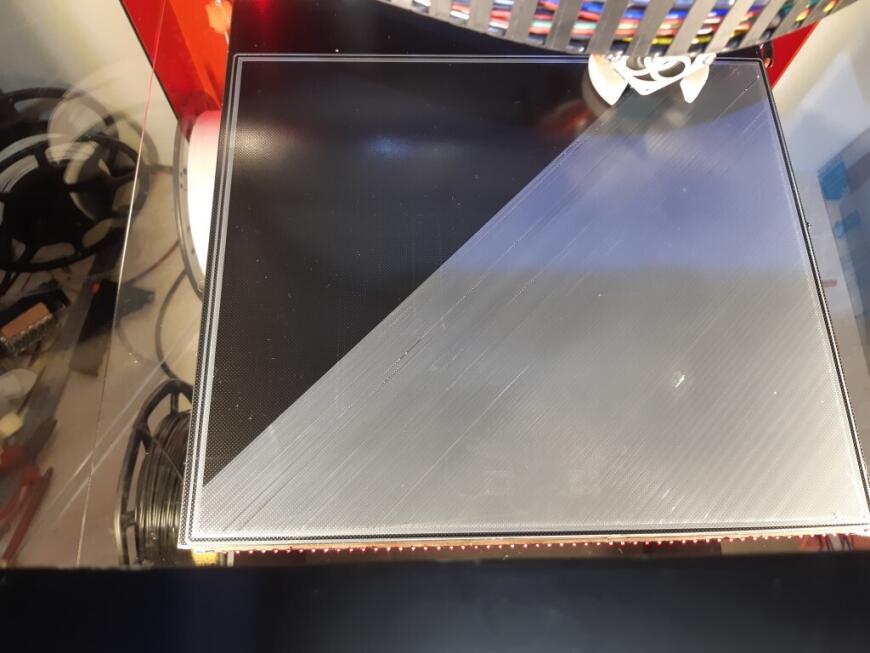

Для начала настроим столик. Для этого поднимаем стол максимально близко к соплу и регулируем так, чтобы сопло цепляло лист бумаги, но не останавливало его. Но этого недостаточно. Запускаем печать в два слоя на всю поверхность стола и в это время настраиваем. И вот первый косяк. Не знаю что это значит, но больше ни разу не проявлялся. А в целом печать идет прекрасно. Далее видна недоэкструзия. Это решилось подтяжкой болта. Который прижимает филамент.

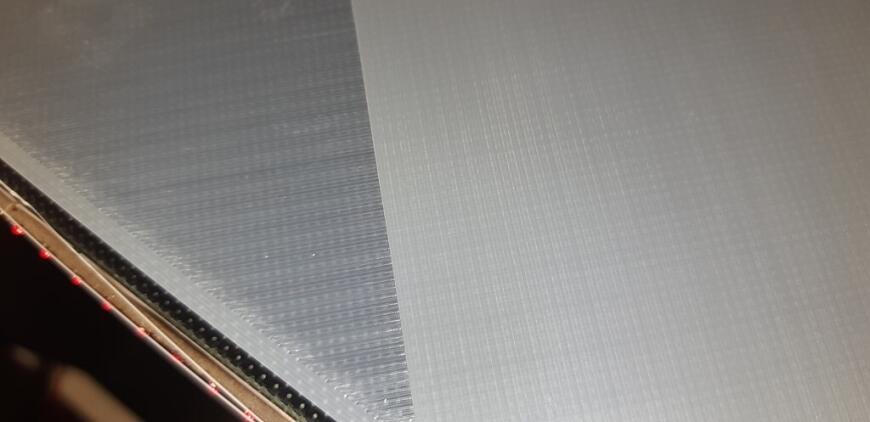

Далее видна недоэкструзия. Это решилось подтяжкой болта. Который прижимает филамент. В дальнем левом углу печать пошла тоньше. Совсем немного настроил и все пошло как задумано.

В дальнем левом углу печать пошла тоньше. Совсем немного настроил и все пошло как задумано.

Конечно второй слой перекроет, но это для слоя 0.1, а вот слоем 0.05 печатать было нельзя. Сопло просто процарапает верхний слой стекла.Далее печатаю тестовые модели.

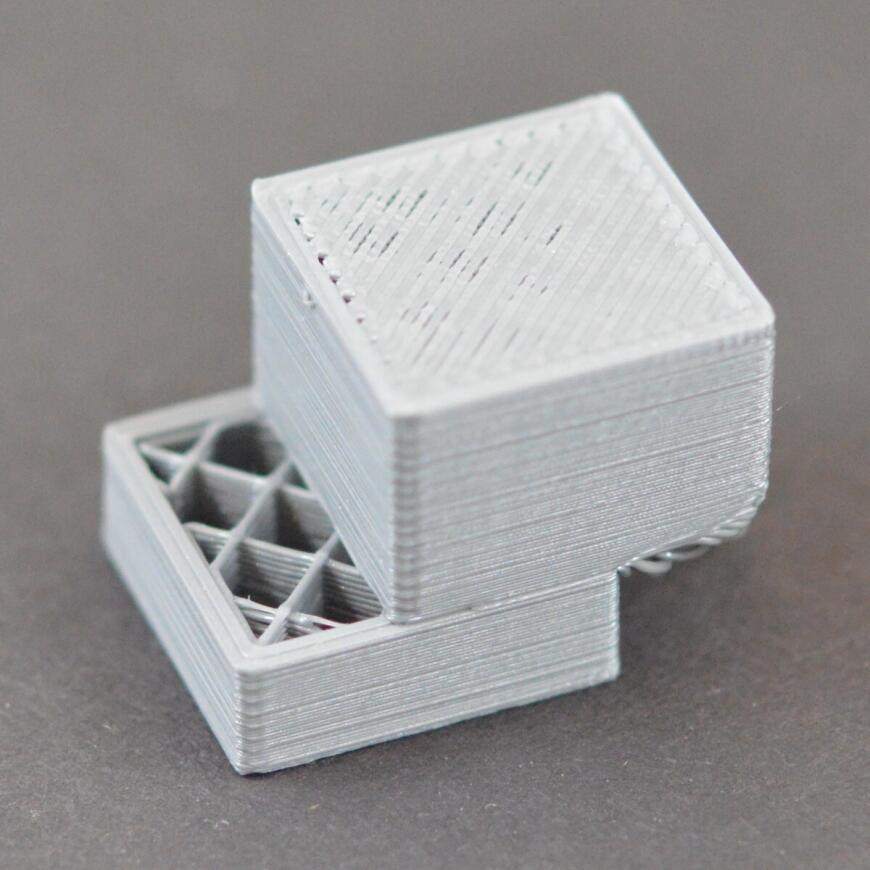

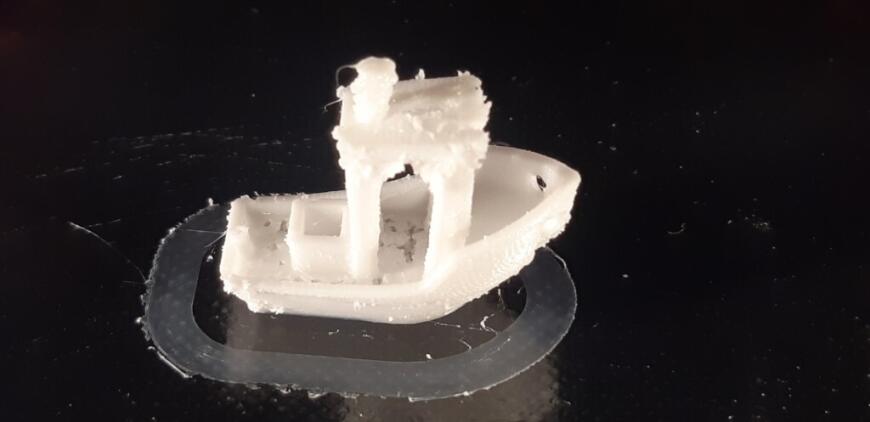

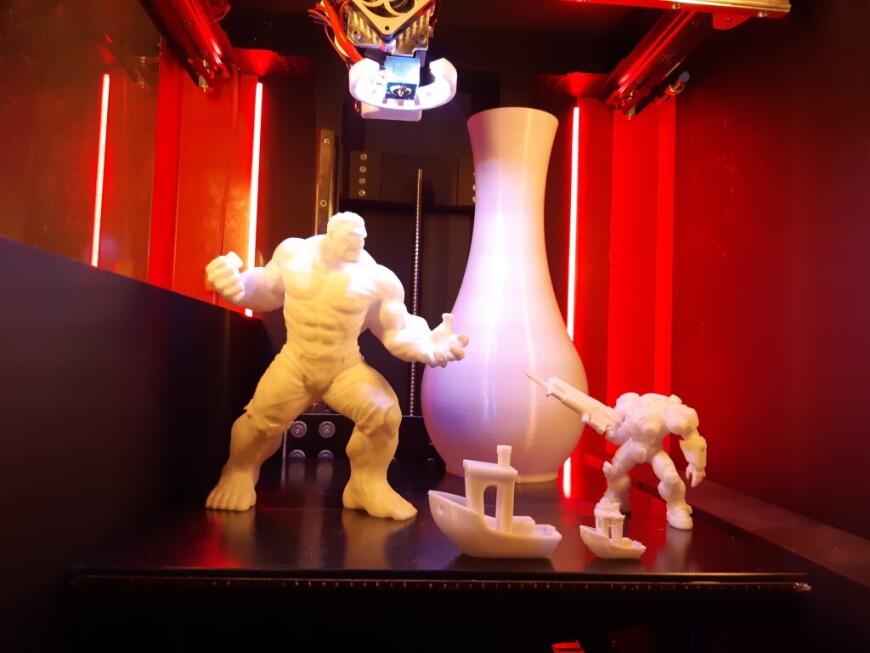

Спустя несколько лет этот принтер все же создал знаменитый кораблик. Решил, что многим он привычнее для оценки качества печати. Печать соплом 0.4 слой 0.1:

Конечно второй слой перекроет, но это для слоя 0.1, а вот слоем 0.05 печатать было нельзя. Сопло просто процарапает верхний слой стекла.Далее печатаю тестовые модели.

Спустя несколько лет этот принтер все же создал знаменитый кораблик. Решил, что многим он привычнее для оценки качества печати. Печать соплом 0.4 слой 0.1:Соплом 0.2 слой 0.05.

Печатаю таким соплом второй раз. Первый был удачным, т.к. не было нависаний. Тут же не удалось. Но сопло отлично позиционируется на высоте 0.05мм и первый слой имеет хорошую адгезию, как и все последующие. Точность по осям X и Y так же позволяют получить высокую детализацию. Возможно решу проблему когда будет больше опыта, а пока сопло 0.3.

Одна из моделей – Халк. Сопло 0.4, слой 0.1. Это по истине ручная работа. Поддержка отломилась и пришлось создавать свою с помощью бамбуковых палочек и термоклея. Все прошло удачно) Печать длилась пару дней, и почти все время я просидел рядом)

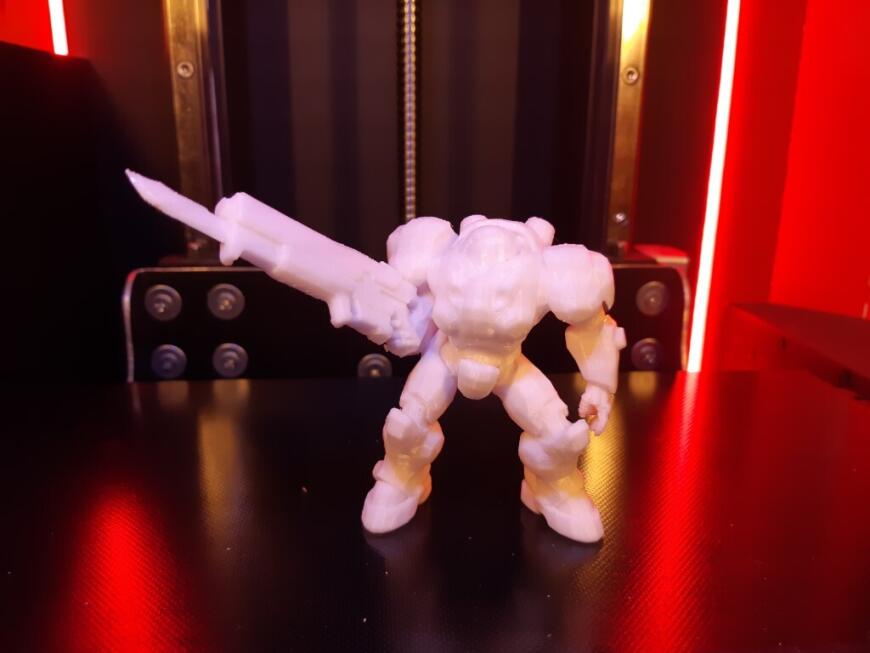

Это солдат из игры StarCraft. Сопло 0.4, слой 0.2. Проба пера.

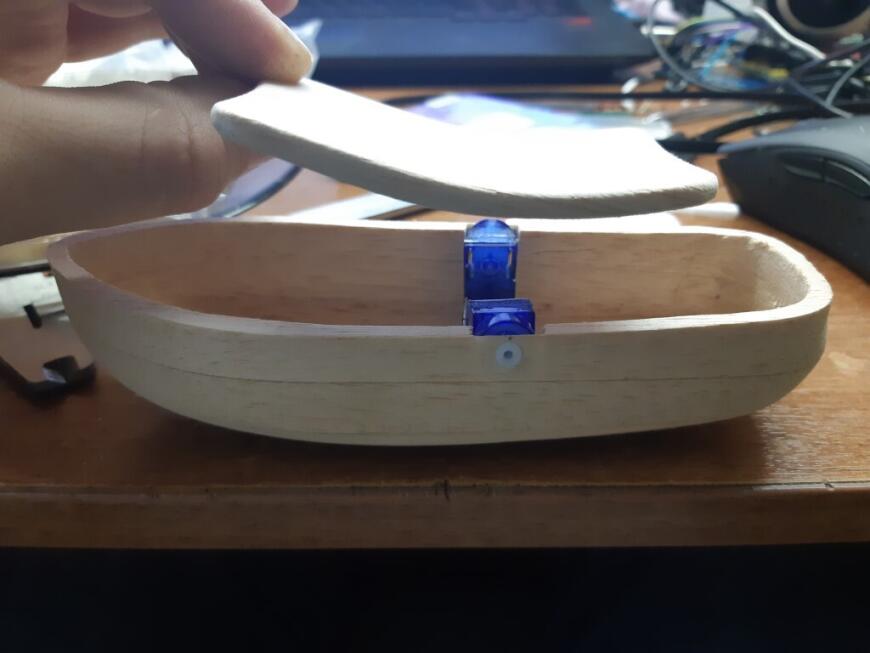

Колеса для будущего кораблика на радиоуправлении. Дочке. Маленькая пока, но потом будет в радость. Управление через гироскоп. Наклонами пульта.

Из полезного: Индикатор уровня воды в баке на основе ультразвука. Делаю на продажу. Вот тут-то и пригодились аргументы для жены).

Из полезного: Индикатор уровня воды в баке на основе ультразвука. Делаю на продажу. Вот тут-то и пригодились аргументы для жены).

Другие полезные печати выкладывать не буду, чтобы не превращать развлекательную статью в магазин, но принтер нашел себя и в работе, и в хобби.

Ну и в ближайшем будущем запущу печать шлема штурмовика из Star Wars (dead trooper). Печать длится около 15 дней и требуется около 3кг пластика. Запустить раньше не мог, иначе не смог бы доделать принтер, а теперь уже не успею показать.

А вот та самая волшебная ваза. Сегодня напечатал для статьи) Сопло 1мм слой 0.5мм. Для печати таким большим соплом нужен нагреватель титан. Он легче справляется с нагревом такого большого количества пластика, но я просто уменьшил скорость печати.

Напоследок несколько красивых фото:

В процессе изготовления было отснято много видео материала, но как-нибудь в другой раз.На этом все. Спасибо, кто дочитал. Всем добра.

Еще больше интересных статей

Snapmaker U1. Самый доступный toolchanger

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда-то давно ( уже и не вспомню дату) я в новостной...

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Встречайте шоколадный экструдер. Обзор

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...