Как мы напечатали антенну

Разработка технологии и изготовление опытных образцов широкополосной логарифмической антенны СВЧ диапазона с использованием аддитивных технологий (3D печать)

С начала очень коротко о том, кто мы есть и что нас побудило заняться темой этой публикации.

Мы - это небольшой инженерный коллектив, который имеет приличный опыт разработки систем пассивной радиолокации, а также ищет и находит себе направления для применения и развития своих навыков. В общем стараемся не стоять на месте, а придумывать и делать.

Дальше про антенну. Однажды в процессе импровизированного мозгового штурма пришла идея реализовать при помощи 3D печати широкополосную антенну. Цель одна - получить технологию, благодаря которой получится изготавливать антенны с очень близкими радиотехническими характеристиками. При традиционных методах изготовления разброс характеристик антенн довольно значительный от образца к образцу, а это имеет важное значение, особенно в системах амплитудной пеленгации.

Дальше пойдет формализованный текст из отчета, который мы подготовили по результатам проделанной работы.

Общие положения

Существующие технологии изготовления не обеспечивают требуемой идентичности радиотехнических параметров антенн. Особенно актуально требование идентичности радиотехнических параметров антенн в системах радиолокации. Решение задачи идентичности возможно путем изготовления антенн с минимальными технологическими допусками. Лучше всего для этой цели подходят современные аддитивные технологии (3D печать). Для этого потребовалось подобрать технологию производства антенны с использованием аддитивной технологии, разработать 3D модель, получить расчётные характеристики антенны по параметрам модели, изготовить опытную партию антенн, провести радиотехнические измерения.

Существующие открытые достижения в области исследования и изготовления антенн методом 3 D печати

Есть блог с обзором 3D печатных антенн (блог был доступен до 2017 года, на данный момент страница не существует): https://www.diy-india.com/make/3d-printed-antenna.html

Далее информация из этого блога.

1. Optomec Aerosol Jet Antenna 3D printing

Печатные антенны с использованием технологии Aerosol Jet process. Компания Optomec http://www.optomec.com/company/optomec-overview/

Печатают на пластике с использованием проводящих аэрозолей, содержащих ионы серебра. Коммерческая компания. Печатает на пластике (например на напечатанном крыле для беспилотника) антенны, датчики, и т.п. Массово печатает антенны для абонентских устройств (GPS, LTE и т.д.). Использует принтеры Aerosol Jet собственного производства. Очень дорогие промышленные аппараты. Недостаток – плоские антенны.

2. Печать антенн на кривых поверхностях.

Лаборатория материалов в Иллинойсе. Статья коротко:

http://onlinelibrary.wiley.com/doi/10.1002/adma.201003734/abstract

Полный текст:

Они при помощи проводящих аэрозолей напечатали антенну на стеклянном корпусе.

Технология печати проводящими аэрозолями. В статье приводится анализ характеристик получившихся антенн. Дальнейших публикаций этих авторов нет.

3. Дания. Технический университет Дании. Исследовательская группа в области антенн, компонентов и схем СВЧ диапазона. Ссылка на контакты: http://www.ems.elektro.dtu.dk/about_us/contact_us

В статье от 31 января 2015 сообщают о прототипе двухзаходной периодической спиральной антенны, которую напечатали в пластике, а затем покрыли проводящей краской. Результат на фото. Характеристики не приводятся.

Это наиболее приближенный к требуемому форм-фактору результат. Главный вопрос – нет единой конструкции, изготавливаемой в едином техпроцессе. Есть сомнения в идентичности результирующих характеристик антенн, изготавливаемых отдельно диэлектрического основания и проводящей спирали.

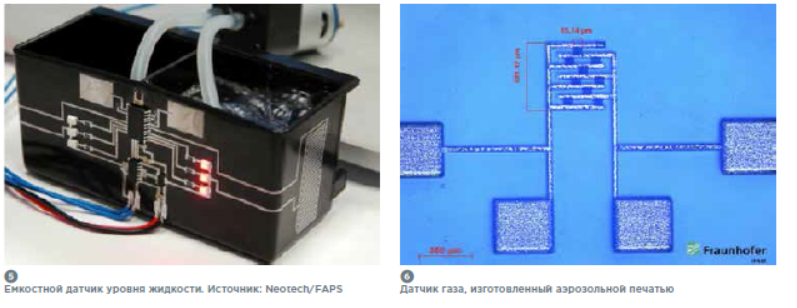

4. Отечественная публикация. Журнал «Вектор высоких технологий» №6 (11) 2014 статья «Аэрозольная печать на трехмерные основания». Описывается технология, есть примеры готовых изделий микроэлектроники, без подробностей по используемому оборудованию.

Объект моделирования, который взят за основу для антенны

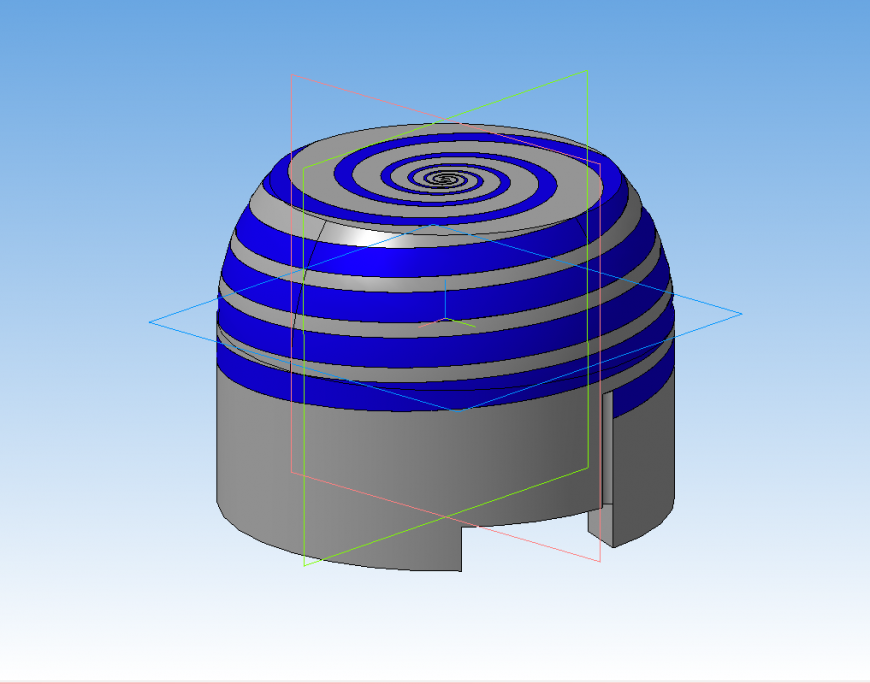

В качестве объекта для моделирования и изготовления опытного образца взята малогабаритная СВЧ антенна, описание конструкции которой и радиотехнические характеристики опубликованы в виде доклада “Малогабаритная спиральная антенна диапазона УВЧ” в материалах всероссийской конференции «Электроника и микроэлектроника СВЧ», Санкт-Петербург, 3-6 июня 2013 года. Автор доклада Н.В. Коробейников. Конструкция антенны представляет собой диэлектрическую полусферу с усеченной верхней частью, на которой находится печатная плата с арифметической двухзаходной спиралью. На поверхности полусферы размещена двухзаходная арифметическая спираль, которая гальванически соединена с одной стороны с ветвями плоской двухзаходной спирали, а с другой стороны с металлическим основанием антенны. Питание антенны выполнено с помощью щелевого симметрирующего трансформатора. Он представляет собой металлический коаксиальный кабель с вырезом в верхней части.

Вся конструкция находится на металлическом основании. Выход антенны – СР-50-727. Размеры будут уточняться по результатам проверки параметров антенны, ориентировочно диаметр и высота составили 50 мм. Эта конструкция очень хорошо подходит для задачи отработки технологии 3D печати в первую очередь благодаря своим размерам. Кроме того, наличие в конструкции антенны элементов плоской антенны и переход на полусферу позволяют сразу отработать сложные и неоднозначные технологические моменты связанные с переходом проводящего слоя с плоскости на полусферу. Кроме того в описании антенны приведены радиотехнические характеристики, на которые можно опираться при проектировании 3D модели антенны с тем, чтобы она соответствовала реальным образцам.

3D модель нашей антенны

Размеры элементов антенны рассчитывались в приложении HFSS. Далее по полученным размерам была построена трехмерная модель в приложении KOMPAS.

Технология изготовления

На данный момент проработаны различные варианты изготовления антенны. Наиболее результативным представляется способ, при котором корпус антенны изготавливается методом трехмерной печати пластиком, а потом на полученный корпус наносятся спирали из проводящего материала аэрозольным методом. Согласующий трансформатор и разъем монтируются в предусмотренные полости в корпусе антенны.

Для проверки сочетания разных технологий изготовления основания, и совместимости полученных образцов с технологией аэрозольной печати было решено делать основания двумя разными технологиями.

Первая технология селективное лазерное спекание (Selective laser sintering - SLS). В этой технологии изделие формируется из плавкого порошкового материала (пластика) путем его плавления под действием лазерного излучения. Для изготовления основания антенны применялось послойное выборочное (селективное) спекание полиамидного порошка на установке EOS P396. Материал полиамид PA2200. Торговая марка, зарегистрированная компанией EOS GmbH (Electro Optical Systems, Германия). Материал на основе полиамида 12 (PA12) в виде порошка белого цвета.

Вторая технология стереолитография (SLA). В технологии SLA изделие формируется из жидкого фотополимера, затвердевающего под действием лазерного излучения. Отличительной особенностью SLA является высокая точность исполнения образцов. Для изготовления основания антенны применялось послойное нанесение и отверждение фотополимерной смолы YVO₄-лазером с длинной волны 354.7 нм на установке RSPro 600 (UnionTech). Использовалась фотополимерная смола UTR 9000. Материал производства компании UnionTech (Shanghai Union Technology Ltd., Китай). Жидкая фотополимерная смола цвета слоновой кости.

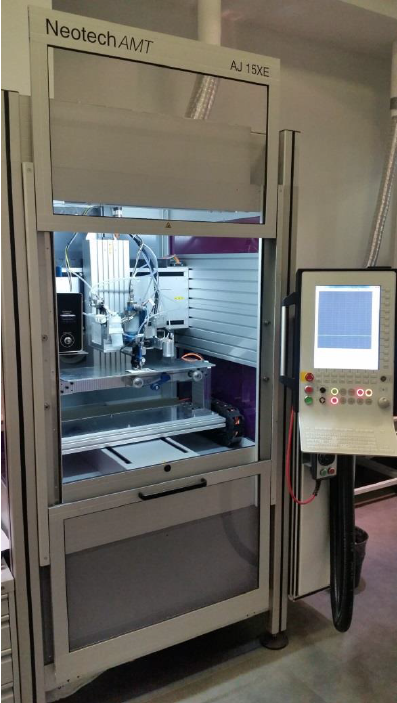

Нанесение проводящего слоя с использованием технологии аэрозольного напыления. Проводящий слой наносился на установке аэрозольной печати AJP-15XE компании Neotech AMT (Германия).

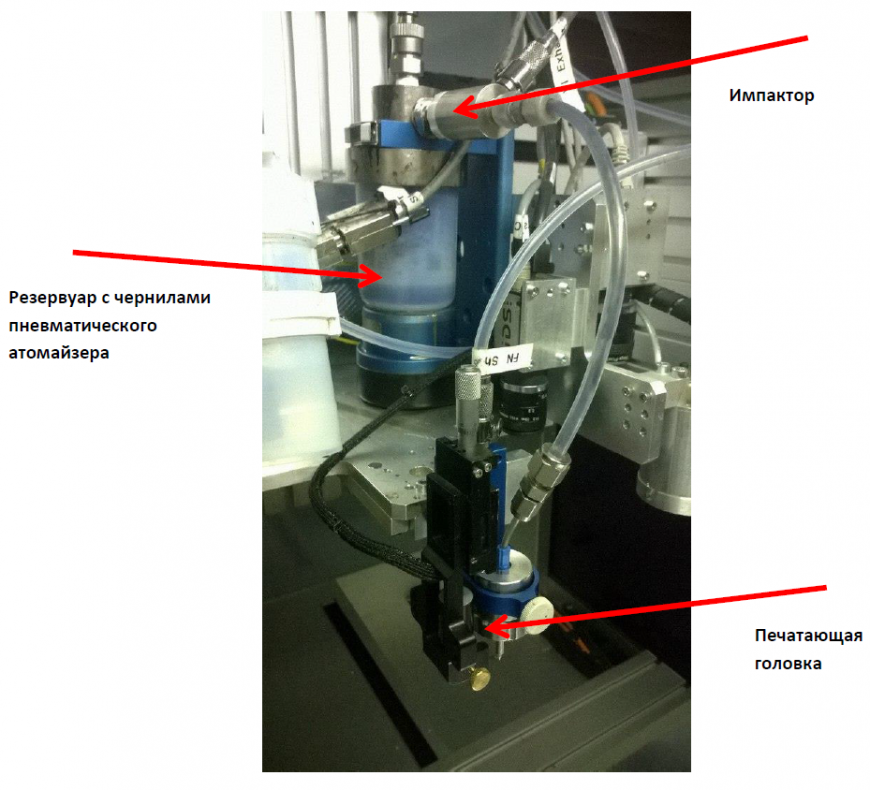

Установка позволяет работать как с трехмерными, так и с плоскими основаниями. Максимальная скорость перемещения сопла- 2000 мм/мин, размер рабочей области – 650х450х250 мм (X Y Z). Работать можно с различными материалами, требования к чернилам по вязкости от 1 до 1000 сП (сантипуаз), размер частиц в чернилах – 0,5 мкм. В пневматическом атомайзере из чернил образуется аэрозоль.

Происходит это следующим образом: в цилиндре внутри резервуара поток газа выходя из отверстия разбивает чернила на микрокапли, образуя таким образом аэрозоль. Капли слишком большого размера оседают на стенках банки и попадают обратно в общую массу чернил. Поток газа на выходе из резервуара атомайзера слишком высокий, чтобы пропускать его через сопло. Просто откачивать газ было бы неэффективно, т.к. при этом расходуется слишком много атомизированного материала. Вместо этого используется импактор, который концентрирует аэрозоль, убирая лишний атомизирующий газ из системы. Выходное отверстие импактора направленно в печатающую головку. В печатающей головке поток аэрозоля окружается газом, который ускоряет и фокусирует поток.

Производственный процесс Aerosol Jet. CAD модель конвертируется в DWG файл для работы с ЧПУ (CNC). Жидкий материал (наночастицы полимерного проводящего материала, диэлектрика, проводящего эпоксидного материала в жидкости) помещается в ультразвуковой или пневматический атомайзер, который создает плотный поток частиц размерами 1-5 мкм. Сфокусированный поток с помощью защитного газа доставляется в головку и с большой скоростью распыляется на подложку, создавая элементы размером до 10 мкм. Защитный газ также предохраняет сопло от налипания материала. По завершении печати происходит пост-обработка - сушка, отверждение, спекание.

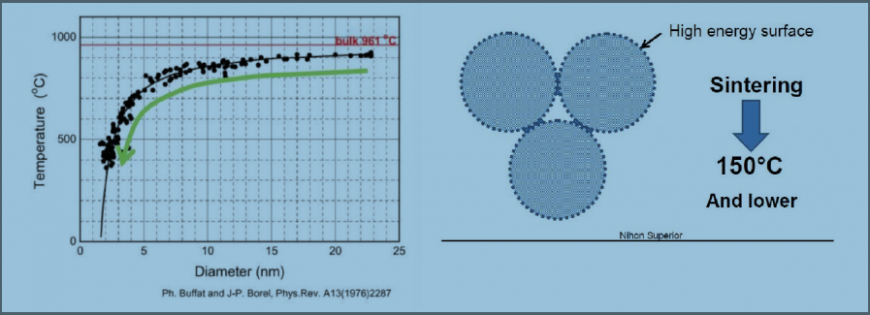

Физика процесса. Проводящие материалы - Ag, Al, Au, Cu, Pt, Pd. Чем меньше размер наночастиц, тем ниже температура плавления, при этом атомы на поверхности частиц находятся в состоянии с высокой энергией, что позволяет им соединяться с другими частицами (диффузия в твердом состоянии) при более низких температурах. Например, для Ag: c 1000 C (в обычном состоянии) до 150 С (температура спекания) для наночастиц.

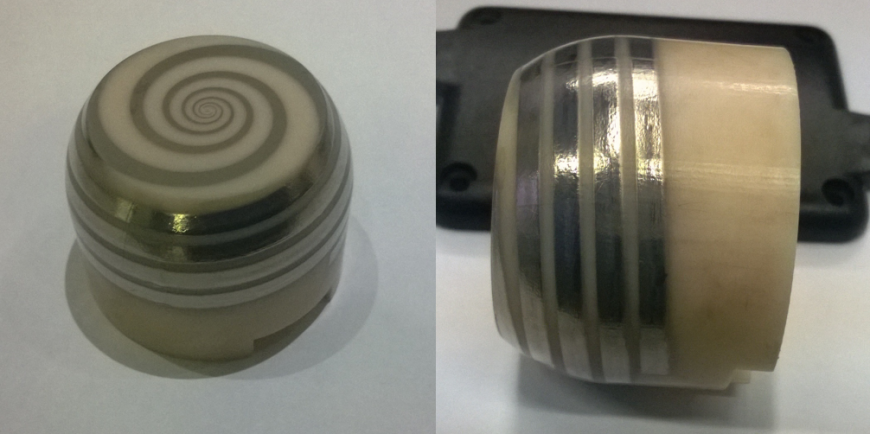

Для апробации сочетания технологий было изготовлена два образца основания по одному образцу SLA и SLS.

Далее на каждый из них наносился слой металлизации. Уже на этом этапе стало понятно, что основание изготовленное по технологии SLS гораздо хуже сочетается с технологией нанесения металлизации из-за шероховатости поверхности. В результате проводящие чернила сильнее растекались по поверхности, и это повлияло на электрические характеристики и качество образца.

По этой причине в дальнейшей разработке использовался образец с основанием, изготовленным по технологии SLA.

Монтаж антенны

В результате мы собрали один образец и даже попробовали измерить параметры. К сожалению на первом образце получить приемлемые радиотехнические характеристики не удалось. Это значит что нужно проводить исследование электрических характеристик полученных материалов и уже на основании этих данных моделировать геометрические размеры антенны в специально предназначенных для этого программных продуктах. Ну и конечно специфика разработки изделий для высоких диапазонов частот такова, что после самого точного моделирования и изготовления требуется 'доработка напильником'. Т.е. в нашем случае это значит что 3D модель должна пройти несколько итераций уточнения геометрических параметров для получения требуемых радиотехнических характеристик. Конечно было бы очень интересно всем этим заняться, однако доступных нам финансовых возможностей хватило только на представленный результат.

Исходя из полученного в работе над антенной опыта мы видим следующие перспективы использования и развития данной технологии:

1. Основное направление - это изготовление самых различных элементов электронных схем включая антенны, датчики, приводы исполнительных механизмов на пластиковых основаниях сложной формы. При этом технология совместима с промышленными методами монтажа элементов.

2. Решение специфических проблем типа «умная обшивка» (нанесение антенн, датчиков и т.п. на поверхности объектов, например беспилотников) или задача согласования системы антенна-обтекатель (когда антенну можно будет 'печатать' непосредственно на внутренней поверхности обтекателя.

3. Исследовательские задачи связанные с изготовлением малогабаритных антенн или даже антенных решеток с заданной диаграммой направленности за счет сложной формы элементов антенн или использования в основаниях антенн диэлектриков с заданной неоднородной диэлектрической проницаемостью.

Еще больше интересных статей

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочется пить! Подстаканники в Haval H5.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

Главный вопрос - какие шейперы...

Три палки, соединенные в треуг...

Почему у волтбоя оба глаза отк...

Всем доброго дня. Вчера кинул...

Мне нужно напечатать модель эт...

Доброго времени суток, столкну...

купил новый шаговый двигатель...