КАК КУЁТСЯ «МЕЧ ДЖЕДАЯ»

Они пытаются быть,

А мы просто есть.

Заголовок, конечно, звучит неприлично громко. Не меч это вовсе, а так – перочинный ножичек. Но в хозяйстве, как говорится, сгодится. Задумал я его зимой 19-го. Долго ли коротко ли, но вот на прошлой неделе приступил к «пусконаладочным». На удивление заработал сразу, если не считать с десяток ребусов, которые предварительно пришлось решить. И все они касаются программно-электронной части. О некоторых из них хочу рассказать, а о других посоветоваться.

К началу проектирования у меня в голове уже созрел некий образ будущего устройства. Был он навеян елейными рассказами новогоднего сказочника о грядущих перспективах, но они растворились в рождественской слякоти эпохи глобального потепления.

Тем не менее, базовые требования к граверу остались вполне конкретные. К построению машины с CO2 трубой и тогда, да и сейчас я не был готов ни морально, ни рационально. Для 60-80 ваттного лазера (меньше - мало, больше – много) требуется соответствующая загрузка – резка, раскрой, гравировка по металлу, большие форматы, толстый материал и т.д и т.п. В придачу, необходимо иметь немалое рабочее пространство, сиречь мастерскую. Это дорого и годится, только если у вас есть дядя-сторож с гуталиновой фабрики как у кота Матроскина, у которого «гуталина этого ну просто завались, вот и шлёт, кому попало».

С другой стороны навязчиво маячили картинки и предложения, как от китайских ремесленников, так и от отечественных производителей разной степени компетенций, мастерства и природной скромности. Справедливости ради отмечу, что один отечественный проект мне действительно понравился, но всё же, для своего класса он несколько дороговат, потому позволю себе его здесь не рекламировать.

Анализируя всю эту «лёгкую кавалерию» лазерно-граверного парка координатных машин я каждый раз невольно вспоминал интермедию Аркадия Исаа́ковича Райкина про неудачно пошитый костюм.

И ещё соседа по офису, который, приобретя года 4 назад подобное устройство, живо интересовался классиками русской и советской литературы в твёрдых переплётах, подбирая высоту корешка под размер фокусного расстояния.

А что же нужно было мне, спросите вы? Не много, отвечу вам - автономность, быстрая и удобная предпусковая подготовка, рабочее поле более формата A3+, тихая работа, экономичность, экологичность и безопасность, относительно невысокая стартовая стоимость, ремонтопригодность, мобильность устройства, аргрейд мощности рабочего инструмента – в общем всё, что позволяет работать стабильно и эффективно. К тому же нужно иметь возможность быстро и недорого превратить лазерный гравёр в большой 3D принтер. Ну, так, на случай если что-то «где-то вдруг у нас порой».Эскизный проект высокой степени готовности.

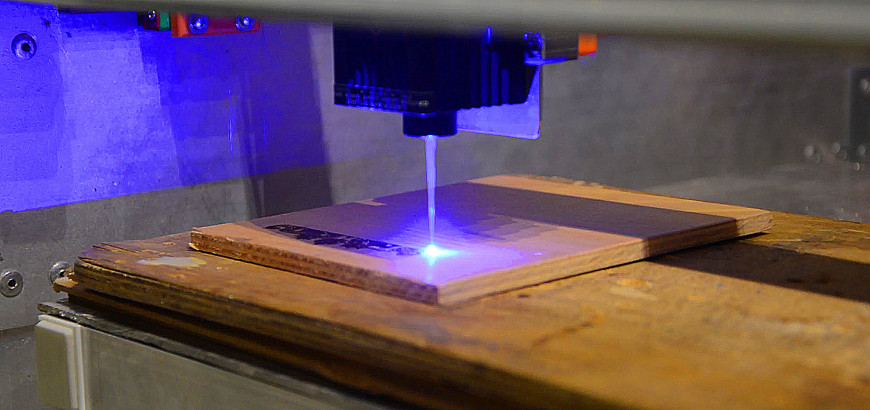

В результате для гравировки по древесине рабочим инструментом был выбран лазерный модуль на полупроводниковом элементе – диоде 6Вт. Мощность модуля можно в дальнейшем наращивать относительно «безболезненно» для кошелька владельца такого станка. Конечно, у кого-то «щи пустые, а у кого-то жемчуг мелкий», но разница в цене выглядит вполне рационально относительно задач, которые призваны выполнять, скажем, 5 или 15 ваттные лазерные модули.

Итак, чтобы широко не размазывать тонким слоем буду класть информацию толстыми кусками.

Механика

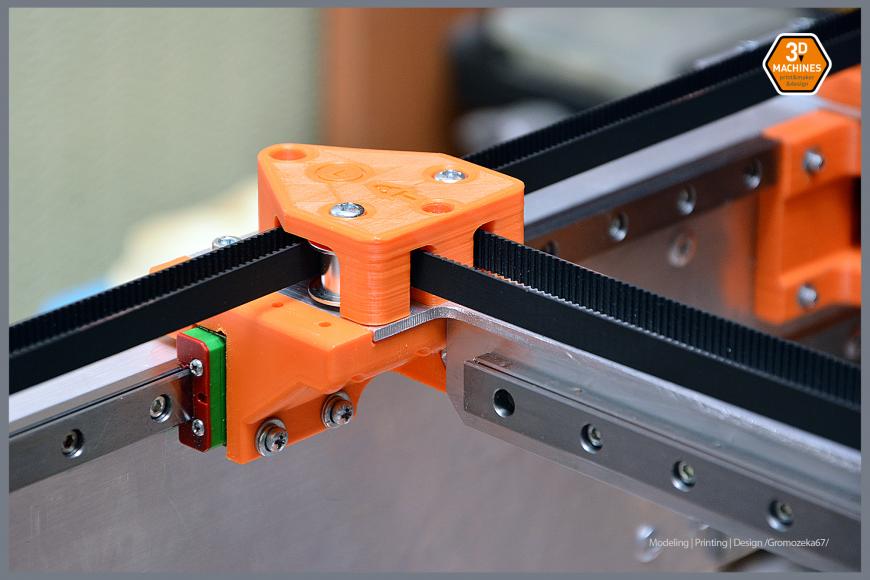

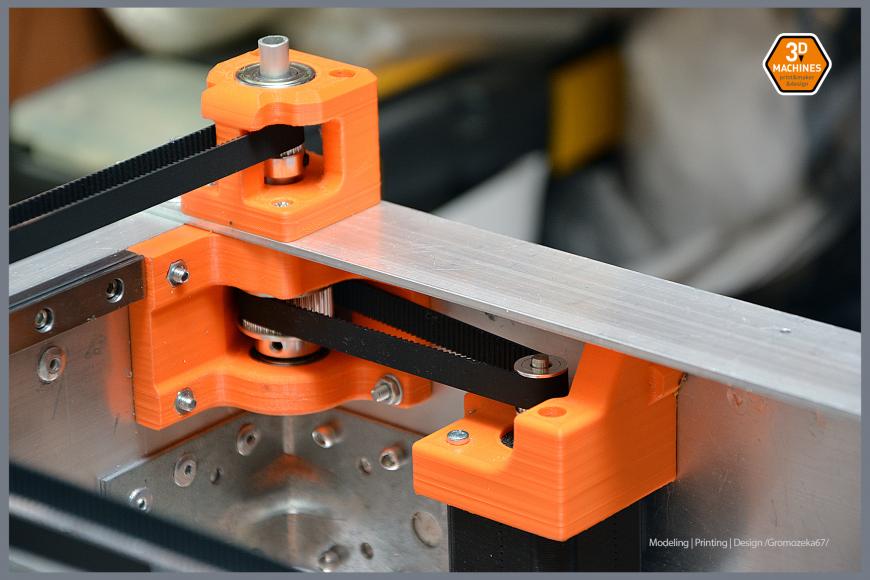

Я остановился на модно-прогрессивной некоторое время назад кинематике H-bot (Аш-бот) в силу её возможностей обеспечивать достаточно высокие скорости перемещения рабочего инструмента в координатном поле. С ней мы не гоняем мотор с проводами на балке X. К тому же у лазера нет задачи продавливать через сопло филамент, поэтому в импульсном режиме гравировки скорость работы ограничивает лишь величина частоты управления, которую сможет поддержать TTL (transistor–transistor logic) и управляющая электроника. А в постоянном режиме - только мощность лазера, твердость заготовки, и поставленные задачи. Конечно, не забываем об ограничениях, связанных с массами, инерциями, особенностями работы ШД и остальных «мелочах».Каркас гравера в сборе. Промахи, хоть и глобальные, но не критичные.

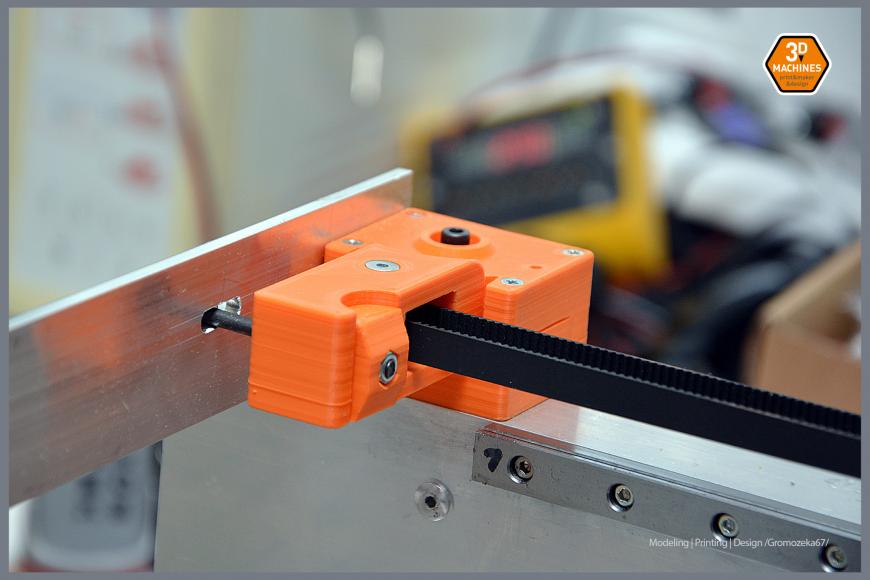

Резюме - H-bot, плюс вертикальный стол Z, который в старших моделях CO2 лазерах непременно присутствует. Конечно, существуют решения, когда лазер крепится на механизированном портале как у фрезерного станка и точный подбор фокусного расстояния осуществляется программно. Однако это утяжеляет блок на каретке X, что сказывается на скорости. Пожалуй, тут нет однозначных предпочтений, и я вполне допускаю такое исполнение функции переменного фокусного расстояния. Кому-то оно будет полезнее, я же пока решил двигать стол. Узел крепления каретки у балки оси X. Порка ведёт себя стабильно, но возможно придётся его слегка усилить.Узел привода ремня с редуктором.Узел натяжения ремня. Авторская разработка. Работает великолепно.

Концептуально – это всё. Остальное - мелочи, которые как, мне кажется, тоже интересны, потому, что уникальны в своём роде, но них я расскажу как-нибудь в другой раз.

Моторы подобрал с моментом удержания 7,3 кг/см и номинальным током 1,7А, на 1,8 гр/шаг. С учетом применённого редуктора 1:2 удалось добиться высокой точности перемещения каретки и мощности достаточной, чтобы сдвинуть весь агрегат с места и возить его по столу, если за эту каретку как следует ухватиться двумя руками. Слегка перестраховался, пожалуй…

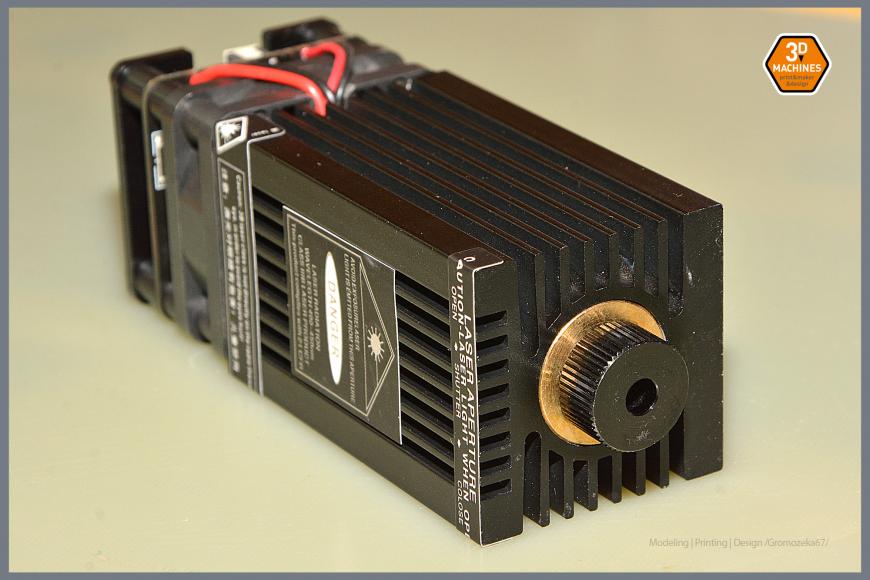

Лазерный модуль

Очень хотелось бы написать, что лазерный модуль просто был куплен и отлично работает, но это не так. Резать фанеру я пока не планировал, потому взял «на пробу» недорогого китайца, заявленного как 6 ватт. Как и предполагалось в реальности он ватта на 3 тянет, если не меньше. Но собран качественно, блок управления диодом исполнен тоже добротно, поддерживает управление TTL. Латунная установочная втулка для лазерного диода это хорошо, но почему в ней нет резьбы для линзовой оправки неизвестно…

Из недостатков могу отметить отвратительно закреплённую фокусирующую линзу – болтается как ложка в стакане. Судя по всему она просто посажена на силиконовый герметик. При попытке осуществить фокусировку посредством вращения блока линз наличия там резьбы не обнаружено. Очевидно, придётся в дальнейшем исправлять заменой на длиннофокусную стеклянную трёхсоставную линзу.На большом расстоянии можно увидеть как ведёт себя оптика. В моём случае круга не наблюдается…

Синий диод 450 nm – terra incognito. При большой расфокусировке точка не выглядит кругом, скорее прямоугольником. (см. фото) Где-то в инете встречал такие маломощные «щелевые» диоды, но сейчас найти не могу. Скорее всего, диод тоже придётся менять. Не удивлюсь, что через некоторое время придётся самостоятельно освоить сборку лазерных модулей – если уж не дешевле, то надёжнее будет. Как говориться – хочешь сделать хорошо, сделай это сам.

Продавец c алиэкспресс позиционировал себя как производитель лазерных модулей. Наверное это ирония судьбы, но «мастер» прислал мне шнур несовместимый с БП (см фото) и зачем-то два одинаковых провода 3p-2p2… Принципиально жду замену.

Электроника

Для меня сегодня это наиболее интересная тема, потому, что многое из того, что, по моему мнению, должно быть, ещё предстоит сделать. Может быть и ты, читатель, поможешь, если есть знания, навыки или опыт.

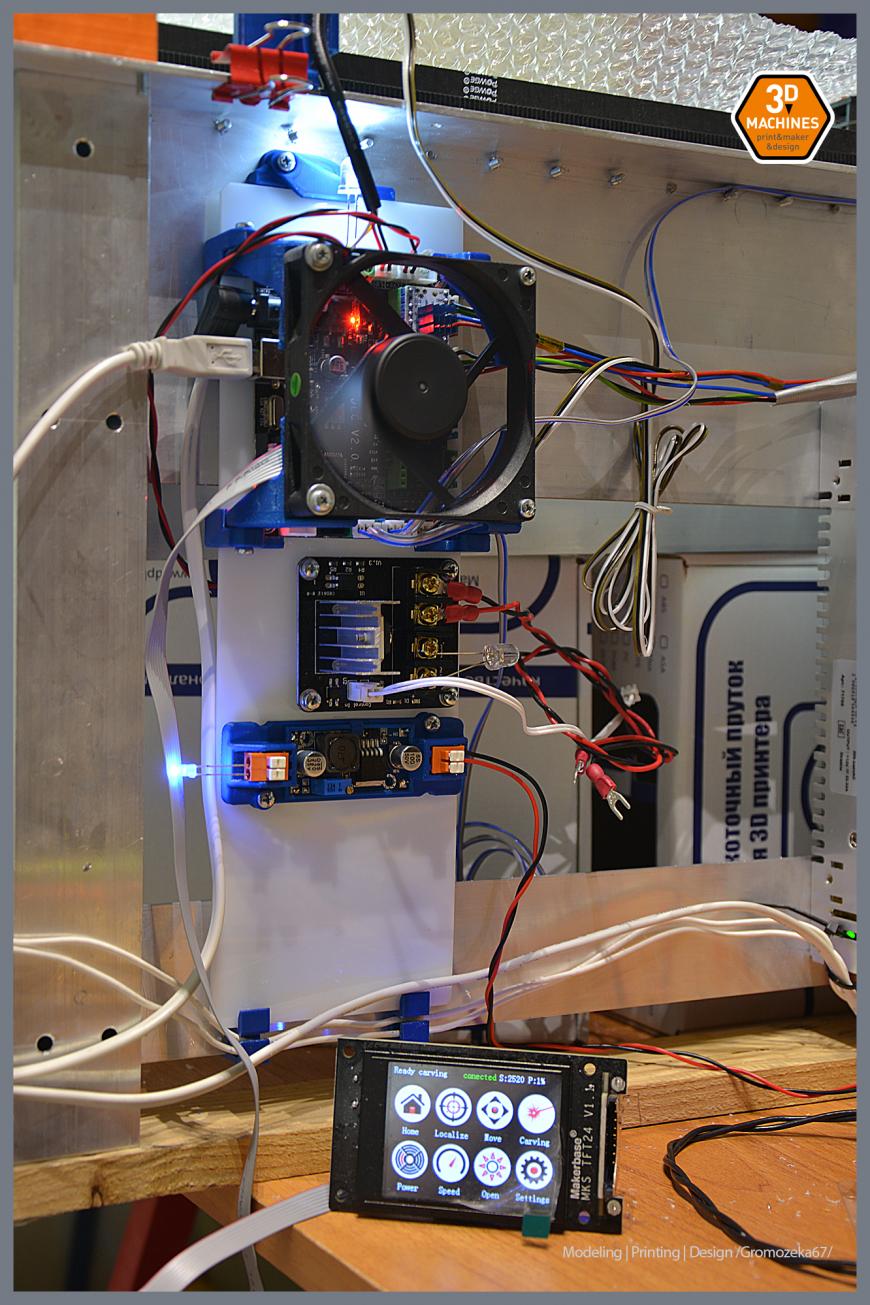

Простых путей, увы, не ищем, такая уж судьба у нас, потому выбрал я для реализации проекта своего гравёра сборку от Makerbase - плату управления MKS DLC v2.0 и «умный» дисплей TFT24 с CD ридером.

Что могу сказать за это… Первое – у DLC с Atmega328p борту мало памяти. Она с трудом и в сильно урезанном виде позволила запихнуть в себя GRBL 1.1f в режиме Laser (Laser mode - 1). Вычищал «комменты» по строчкам, по байтам, чтобы скомпилировать. А если потребуется ещё что-то «раскомментить» для запуска оси Z, то, боюсь, встанет вопрос о замене базовой электроники.

Второе – универсальный экран имеет закрытую прошивку и проверить какие команды выдаются с кнопок на плату я не смог. Существует какое-то недопонимание между «граблями» и прошивкой TFT24, которая по своему призванию должна управлять 3D принтером. Из-за этого рациональная, интуитивно понятная логика работы с гравёром мало реализуема без поправок и доработок. На них остановлюсь чуть позднее.Панель с электроникой легко снимается для сервисного обслуживания - поднял задвижку и она в руках. Из крепежа - один винт М3.

Что порадовало. Плата DLC проста, но надёжна. Данные с карты читаются стабильно. На плате достаточно функциональных разъёмов. Несмотря на заявление продавца о несовместимости DLC с TMC2130 последние отлично работают в автономном режиме (запаянные перемычки). Вызывали сомнения ТТХ силового транзистора управления «мотором/лазером» - уж больно маленький. Продавец вообще заявил, что более 2,5A на него лучше не нагружать. Однако, корпус транзистора MOSFET маркирован D482, а в datasheet, которую я нашёл тут указан максимальный постоянный ток в 32А. По идее, он сейчас у меня должен быть нагружен заявленными производителем 2,5А от лазерного модуля, но надо проверять реальность. Ещё не успел. По крайней мере, за неделю тестирования перегрева не выявлено, хотя работает он без радиатора, но под 80-м вентилятором.

Софт и прошивки

Очень коротко о том, с чем пришлось столкнуться. Прошивка GRBL v1.1f понимает кинематику H-bot, но с настройками вообще и парковки в частности присутствует некоторая запутанность (не квантовая). Сложилось ощущение, что эта заброшенная прошивка для CNC машин требует либо серьезного апгрейта, либо замены на чем-то совершенно новым.

Думается, что в сегменте автоматизированных автономных CNC машин любительского класса давно назрело глобальное переосмысление. Современные микропроцессоры позволяют отказаться от полноценных desktop компьютеров или ноутбуков, привязанных к одному станку с классическим MACH3 и каким-нибудь «Спрутом» на борту. Не рационально это. Пишите УПы на рабочих станциях, но потом, флешку станку в зубы и пусть трудится. Чего комп-то гонять… В этой нише явно не хватает свежих «прошивок» и комфортного софта. И было бы здорово сделать это самим, без «партнёров». Однако, это тема для большого разговора, а я лишь про гравёр свой сказ веду.

Чуть ранее упоминал я экран TFT24, его прошивку и её модернизацию для комфортной автономной работы. Я перепробовал, наверное вариантов пять, которые удалось найти в открытых источниках – от производителя до «трудоголика». И везде сталкивался с проблемой неудобства, а где-то и невозможности корректного управления перемещением «головы» лазера, её включением и выключением. Особенно в связке с софтом «препресса» типа LaserGRBL v3.0.17. В частности понятие «парковка» и «дом» трактуются у всех по-разному.

Немного практики для понимания. При включении станка вам желательно сначала указать машине начало координат её рабочего поля. Потом, закрепив заготовку, вы должны позиционировать рабочий инструмент, в нашем случае лазерный модуль, в начале координат заготовки, другими словами «прицелится». Затем у вас есть программная возможность очертить в холостом режиме рабочую зону, для контроля правильности подготовительных операций. По завершению этого процесса можно запускать гравировку. По окончании работы лазерный модуль, как правило, возвращается в исходную точку её начала. Вы можете выполнить ещё один проход или же переместить рабочий инструмент в безопасную зону для извлечения заготовки и установки новой.

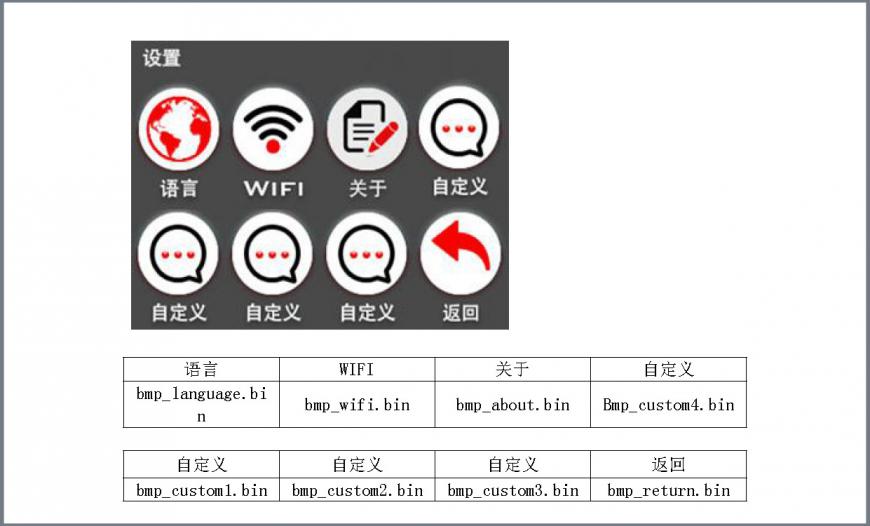

Так вот для удобной и безошибочно работы нужны запрограммированные кнопки на автономном экране управления. Мне удалось найти прошивку, которая имеет 4 дополнительные кнопки в настройках. Пару из них у меня получилось перепрограммировать в файле mks_config.txt. Теперь парковка и отъезд в точку с установленными координатами осуществляется одним нажатием на иконку. Над другими ещё предстоит потрудиться.Замены требуют кнопки с точками. Соответствия имён файлов указаны в таблице.

Что у меня не получилось, так это перерисовать и заменить иконки на экране. Рисовать-то я умею, шаблон иконок в фотошопе, и даже в иллюстраторе, тоже нашёл, но встал вопрос с корректной конвертацией их в bin и с исходными характеристиками родного «бина». Он-лайновские конверторы bmp-bin в основном «заточены» под мобильные телефоны и ничем мне не помогли. Быть может найдутся компетентные специалисты среди читателей «тудея», которые дадут полезные рекомендации как это сделать. Буду сильно благодарен.

Впереди ещё есть немало работы по достройке механизма вертикального перемещения стола по оси Z. Настройке программного управления этой осью. В планах установка «автофокуса» - автоматизированного точного позиционирования поверхности детали относительно источника излучения. Изготовление защитного кожуха и наддува в область реза/гравировки, тоже впереди. Но не всё сразу. Поспешаем медленно.

Тестовый запуск гравёра можно посмотреть тут

Продолжение, возможно, последует, если будет, что рассказать.

Здесь продолжение видеообзора про работу гравёра с установленной электроникой.

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

FuseBox Core XY для домохозяйки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Согласен, уважаю!

Вот это я понимаю у людей проб...

спасибо за комментарий. по дел...

Доброго дня, подскажите в како...

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...