3D печатный кожух для силиконовой формы.

Многим мастерам, занимающимся мелкотиражным литьем, знаком процесс создания кожухов для матричных силиконовых форм, это очень трудоемкий и довольно "грязный" процесс:

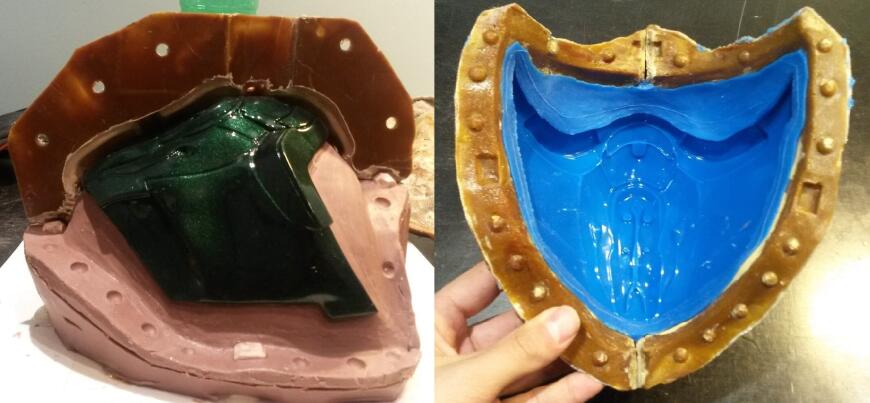

Сперва на изделии лепится будущая силиконовая оболочка из пластилина или глины, а потом на это дело наносится стеклоткань, смоченная эпоксидной или полиэфирной смолой. Ниже фото процесса создания матричной формы для одной из моих масок классическим методом.

Матричные формы позволяют экономить силикон и в короткий срок повторять силиконовую форму, поскольку кожух всегда используется один и тот же, меняется лишь силиконовая часть.

Матричные формы позволяют экономить силикон и в короткий срок повторять силиконовую форму, поскольку кожух всегда используется один и тот же, меняется лишь силиконовая часть.

Несколько лет я вынашивал мысль попробовать напечатать кожух на 3д принтере, но все упиралось в навык 3д моделирования, поскольку объяснить моделисту особенности процесса довольно трудно, а сам я умел разве что резать модели в Netfabb. Но время шло и приходилось все плотнее изучать 3д моделилирование: Fusion 360, Blender, Netfabb.

Как оказалось смоделировать кожух не так уж и трудно, вам не нужны глубокие знания, достаточно основ.

Сперва скажу большое спасибо Greg за предоставленный филамент для моих экспериментов) пластик шикарный, ни чуть не уступающий московскому производителю. Отпечатал уже несколько десятков киллограмм и все в порядке. Рекомендую для кожухов брать PLA или Petg пластик, у них спекаемость слоев хорошая.

Итак, начнем!

Для моделирования кожуха вам понадобятся всего две программы Blender, Netfabb и сама модель изделия.

Blender довольно дешевая прога, советую купить в Steam чтобы получать обновления.

Netfabb уже значительно дороже, так что советую скачать с торрента.

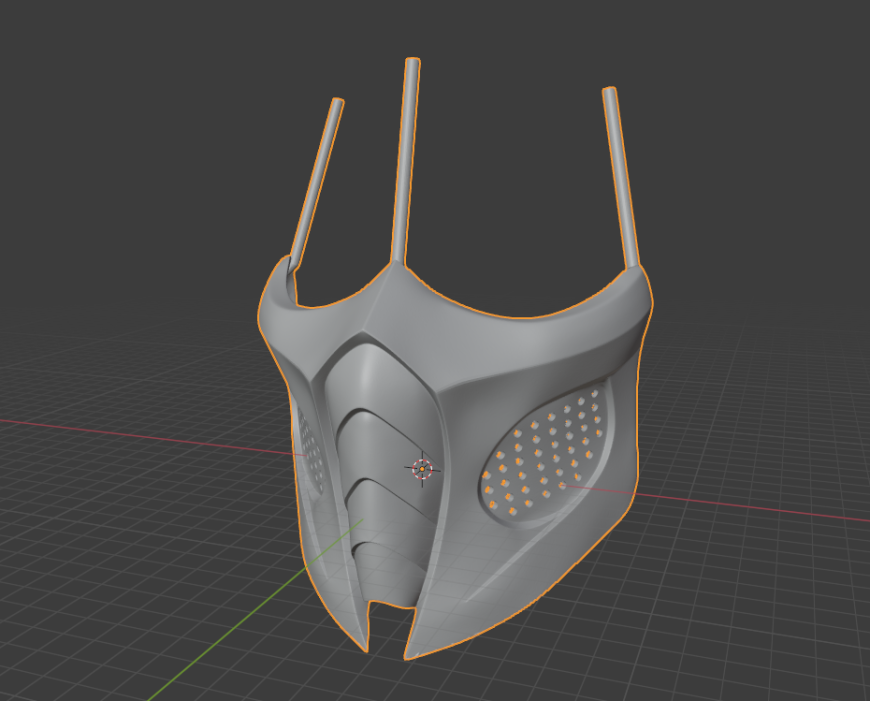

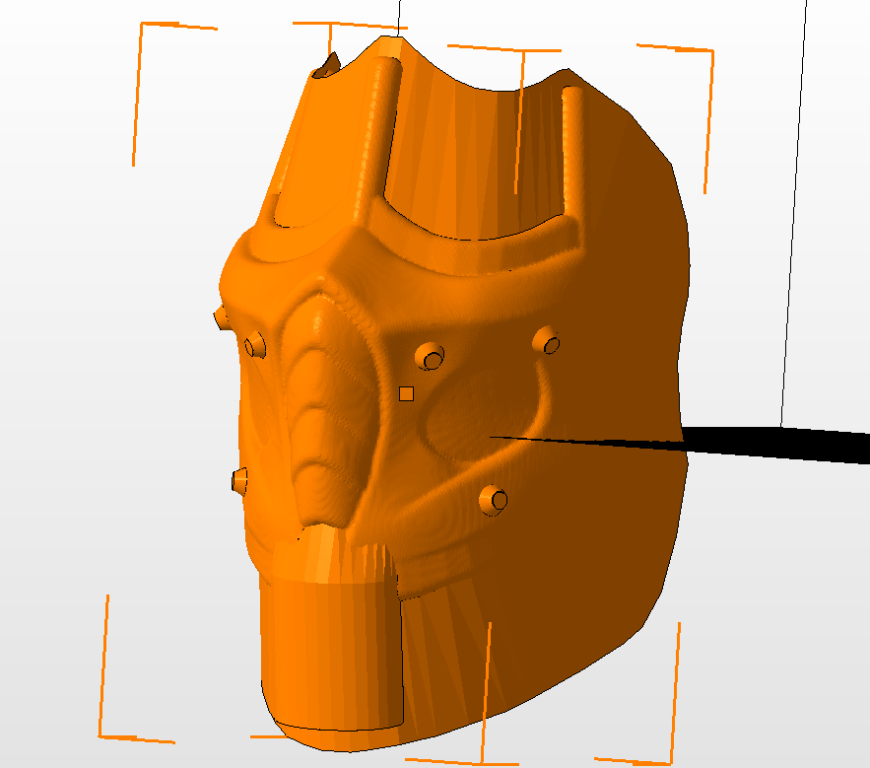

В качестве примера я взял маску Смоука из игры Mortal Kombat от bkzthunder

Открываем Blender и импортируем модель маски. Первое, что нам нужно сделать, это продумать место заливки пластика - "литник" и места для выхода воздуха - "выпоры", проверьте так же, чтобы выпоры находились везде, где возможны образования воздушных карманов.

В случае с маской Смоука я решил разместить литник на верхней точке носа и два выпора на концах маски около ушей, выпоры не обязательно делать широкими, около 2-3 мм вполне достаточно, литник - чем больше, тем лучше, но надо помнить, что пластик застынет в этих каналах и их придется спиливать и шлифовать. Я сделал литник таким же, как и выпоры - 3 мм и это было моей ошибкой, потом пришлось подрезать силикон , так как пластик не успевал проходить через такое маленькое отверстие, лучше делать минимум 6 мм.

Shift + A - добавить объект, выбираете цилиндр, нажмите букву N (в появившемся окне увидите размер выделенного объекта в метрах, 1 метр равен 1 мм по умолчанию, пытался выставить правильные юниты в программе, но пока что не получается, если будут читать спецы - буду рад советам, хотя я уже все туториалы перепробовал) и масштабируете с помощью буквы S (нажимайте X, Y или Z, если нужно отмасштабировать относительно конкретной оси). Выбираем выпоры и литник через Shift, жмем правую кнопку мыши и выбираем join.

Как только литник и выпоры размещены можно приступать к созданию границы разделения двух половинок формы, тут тоже очень важно уделить внимание расположению этой границы, потому что от ее расположения будет зависеть и то, насколько легко будет соединять и разъединять половинки. В некоторых случаях требуется сделать кожух из 3-4 и более частей, в нашем случае требовалось сделать три части, но я самонадеянно сделал из двух, из-за чего пришлось ее потом дорабатывать.

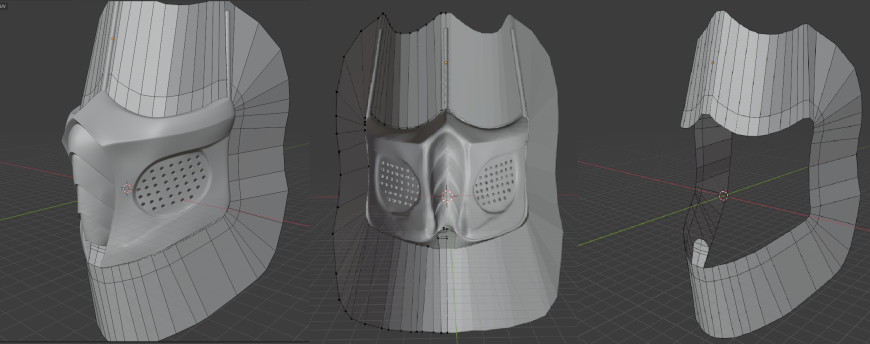

Добавляем через тот же Shift + A модель Plane, входим в режим редактирования через TAB, в левом верхнем углу выбираем выделение Face, кликаем правой кнопкой на полигоне и жмем Subdivide. Выделяем два полигона по одну сторону от оси Y и удаляем через клавишу X, выбрав Face (зависит от оси, по которой ваш объект симметричен). Далее в панели справа выбираем значок гаечный ключ и нажимаем Add Modifier, выбираем модификатор mirror и через пипетку выбираем вашу главную модель. Теперь все действия с одной половиной полигона будут повторяться на другой. Так же в модификатере надо поставить галочку Clipping. На этом этапе можно удалить ребро посередине (выделяем ребро, жмем Х и выбираем Dissolve edges), будет проще. С помощью клавиши G(двигать) и R(крутить) а так же X, Y, Z перемещаем в место где будет граница, важно расположить ее так, чтобы одна сторона входила внутрь модели, а другая отходила от модели сантиметров на 10. Далее выделяем ребро между ребром, которое входит в модель и противоположным и экструдируем его буквой E. Важно сделать так, чтобы граница прошла посередине литника и выпоров, а так же нижняя ее часть всегда была внутри модели. Экструдируем это ребро до тех пор пока оно не соединится с самим собой. После чего жмем Ctrl + R и располагаем желтую линию примерно в 1-1,5 см от маски это будет будущая длина силиконового борта. Рекомендую выйти из режима редактирования, нажать Apply в модификаторе mirror и скопировать нашу границу через Shift + D, но не передвигать. Выделяем копию границы, жмем TAB и удаляем все длинные полигоны. Выходим из режима редактирования и добавляем к обеим нашим бортикам модификатор Solidify, выставив параметр offset на 0.

Когда наши вспомогающие модели готовы, экспортируем их по отдельности в формате stl в отдельную папку через File - Export - stl (не забываем жать selection only в окошке сохранения справа) и подписываем соответствующе.

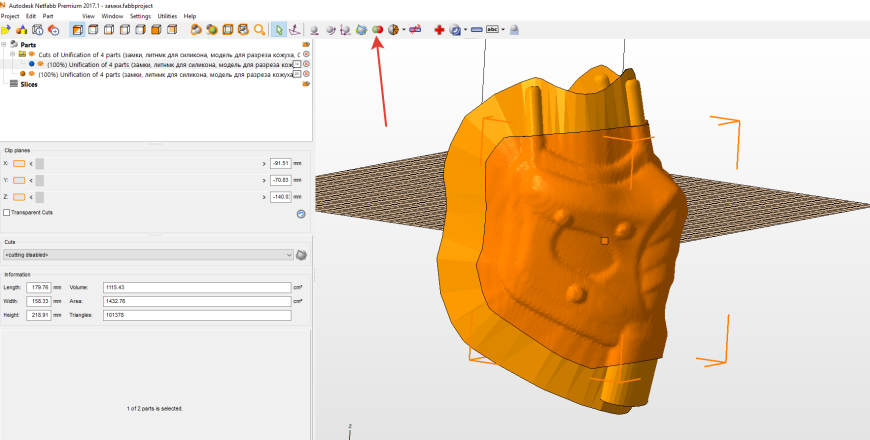

Открываем Netfabb и добавляем все файлы кроме большого бортика в проект.

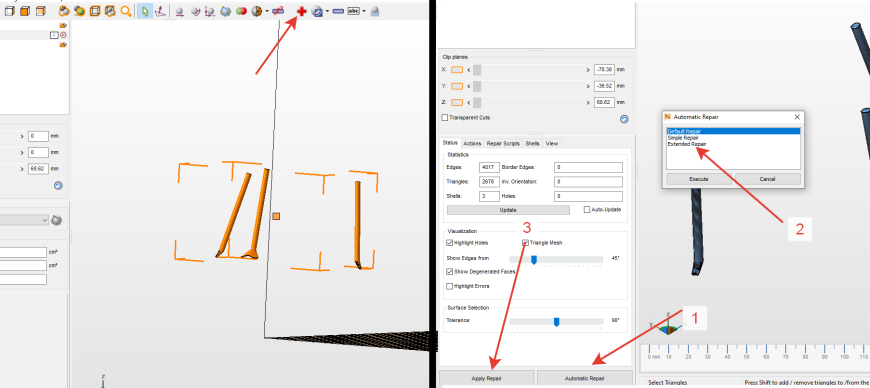

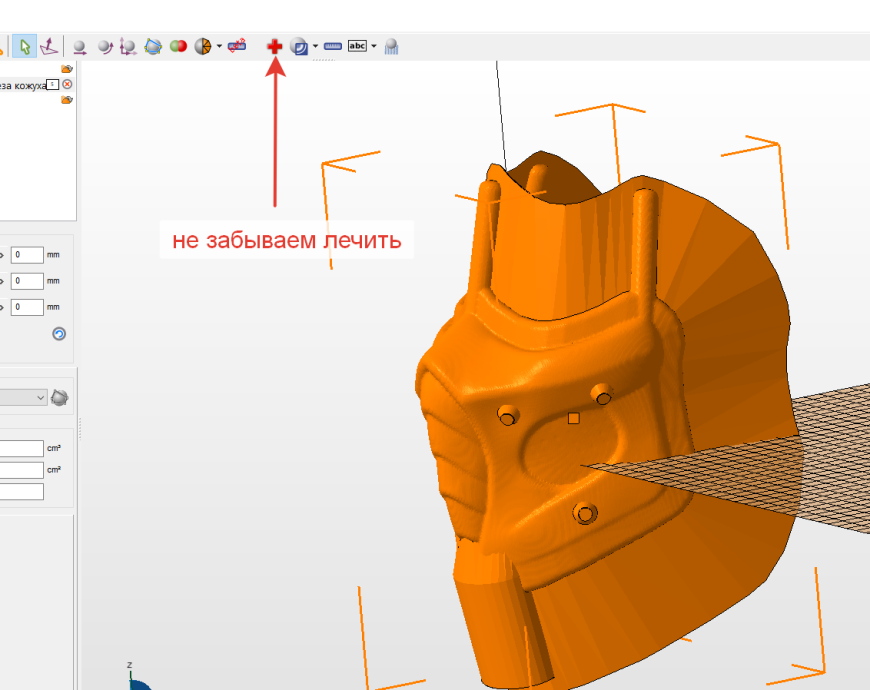

Каждый импортируемый объект, включая маску, "лечим":

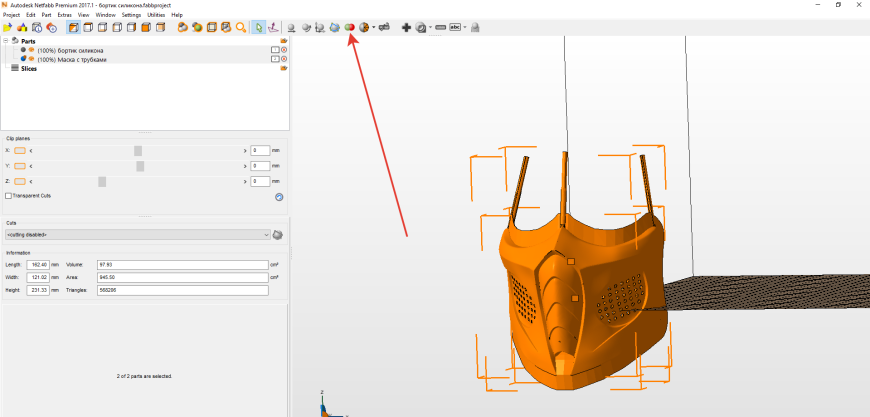

Когда все вылечили, выделяем все модели и выполняем булевую операцию (объединение). Да это можно сделать и в Blender, но знакомые моделисты в один голос рекомендовали делать это сразу в Netfabb.

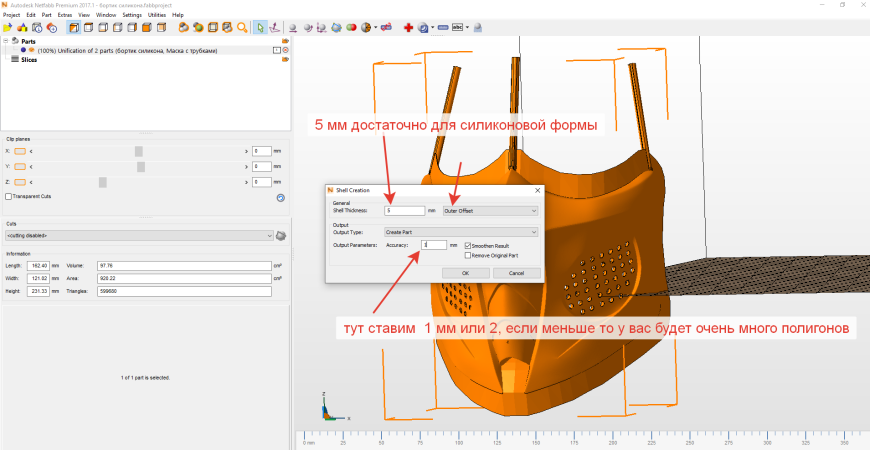

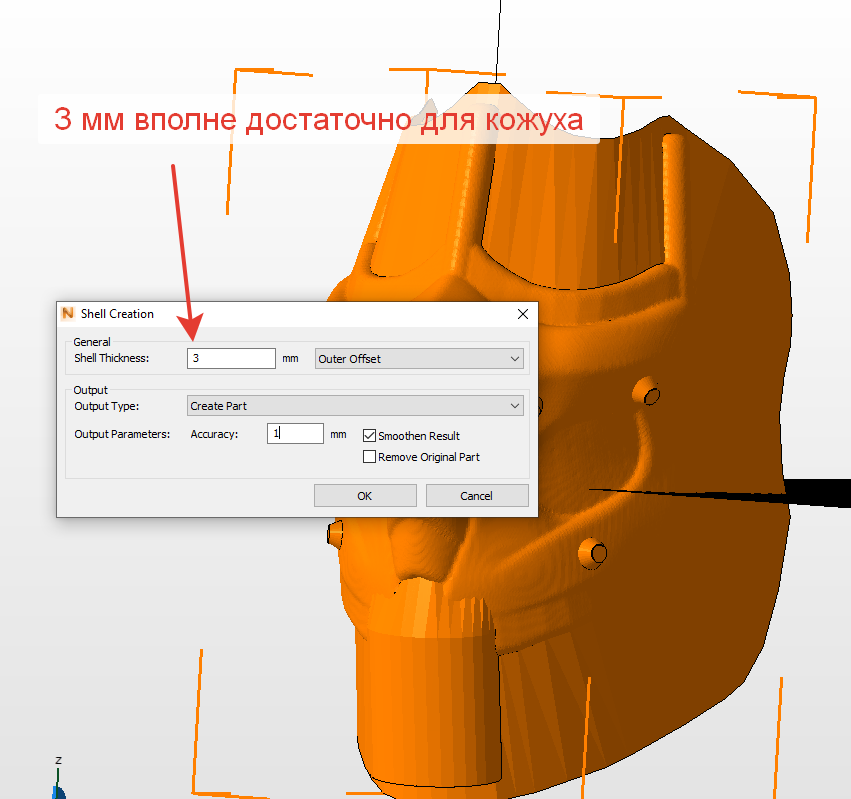

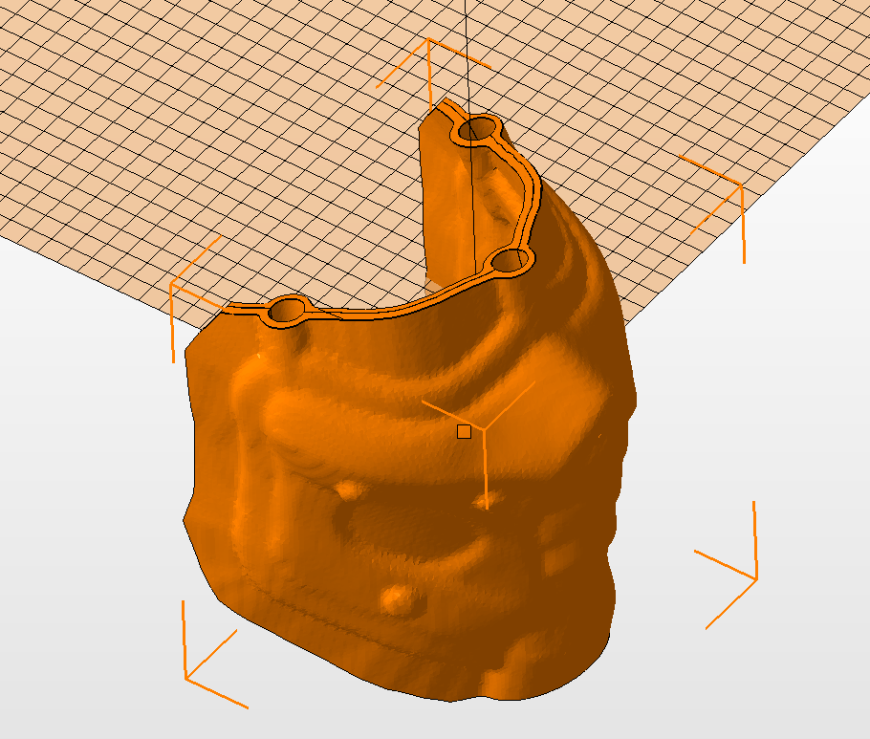

У нас получился один объект, теперь нужно сделать имитацию силиконовой формы. Выделяем маску и далее правая кнопка мыши - Extras - Create Shell, в открывшемся окне в Shell thickness выставляем 5 мм (оптимальная толщина силикона), справа выставляем Outer offset, ниже в Accuracy ставим 1 мм, не рекомендую ставить меньше, будет очень тяжелая модель.

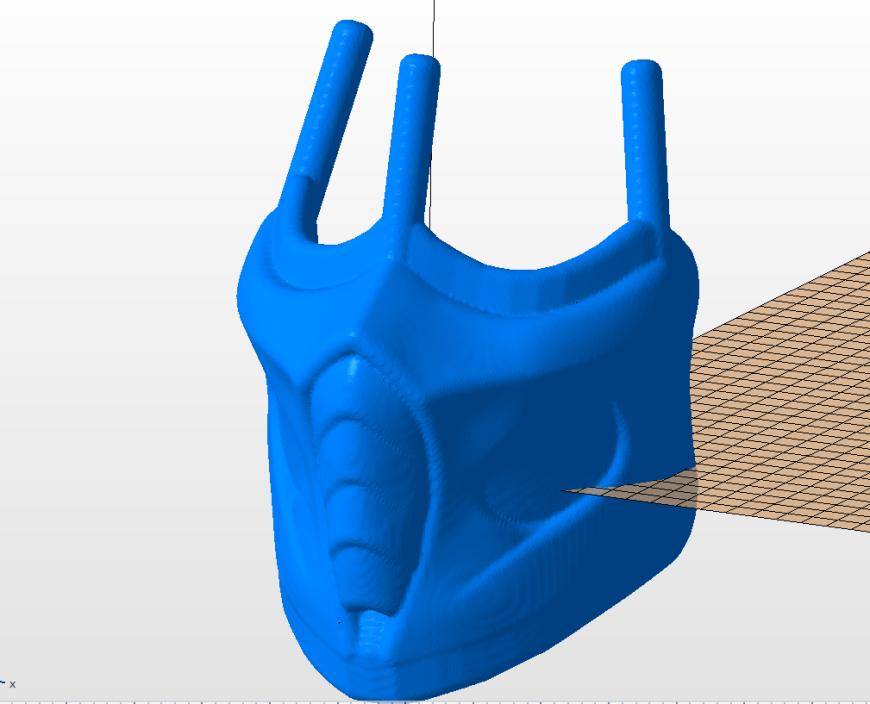

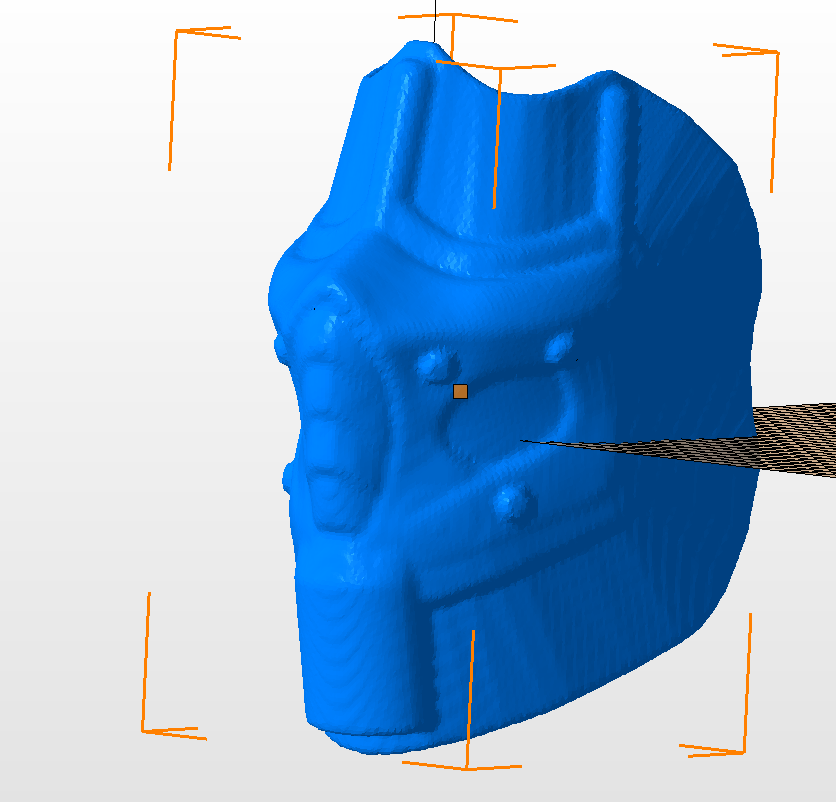

Получаем такую красоту:

Выделяем - Правая кнопка мыши - Export Part - as STL, подписываем как "Силиконовая форма без замков и литника"

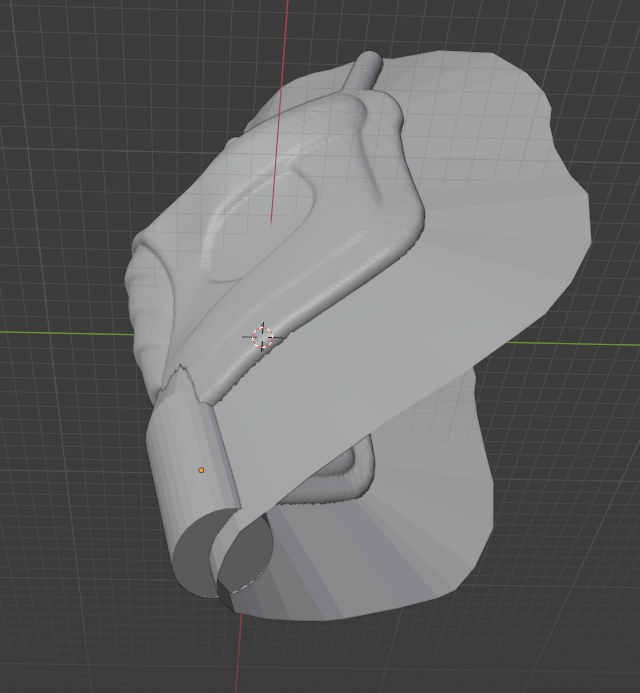

Возврщаемся обратно в Blender, импортируем нашу силиконовую форму, скрываем все лишнее справа вверху, нажимая на значок глаза.

Теперь нам нужно сделать на силиконовой форме "замки" и литник, замки нужны, чтобы удерживать форму в одном и том же положении при каждом цикле литья, а литник и так понятно, надо же как то силикон залить.

Литник нужно сделать большим, где-то 3-4 см в диаметре, его можно расположить сразу на границе кожуха, или на каждой из сторон по отдельности, в моем случае можно расположить на границе. Проверьте, чтобы та часть, которая входит в силиконовую форму, входила в нее полностью и плавно, без острых углов, для этого можно в режиме редактирования экструдировать нижний круг и расположить его внутри силиконовой формы, масштабируя и передвигая. Можно еще "натянуть" саму силиконовую форму на литник с помощью вкладки Sculpting, рекомендую глянуть обучающие видео на ютубе, а то этот длиннопост станет еще длиннее)

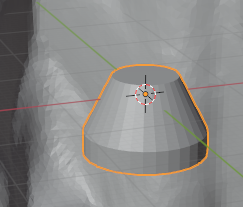

Замки советую делать трапецевидной формы из цилиндров: добавляем цилиндр, масштабируем до нужного размера и в режиме редактирования масштабируем верхнюю крышку. Так же советую добавить модификатор mirror - будет в половину меньше работы. Размещаем замки на поверхности силиконовой формы так, чтобы они немного утопали в ней (нужно не меньше 2-3 штук), но и не перебарщивайте, распределите равномерно по поверхности и не забудьте про обратную сторону силиконовой формы.

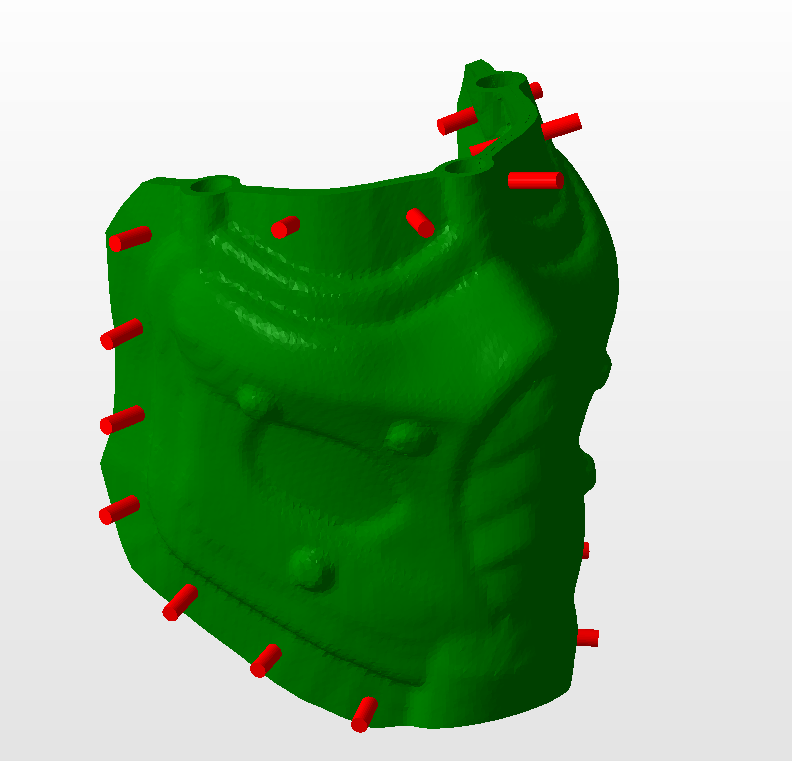

Выбираем замки, литник, большой бортик и объединяем в один файл через правая кнопка мыши - Join, экспортируем их отдельным файлом и объединяем с силиконовой формой в Netfabb. Применяем к силиконовой форме Create shell, но толщину ставим не 5 мм, а 3 мм: при такой толщине кожух будет прочный и легкий, можно сделать и толще, но как по мне это лишнее.

Получаем собственно сам кожух, но он еще сырой, надо дорабатывать.

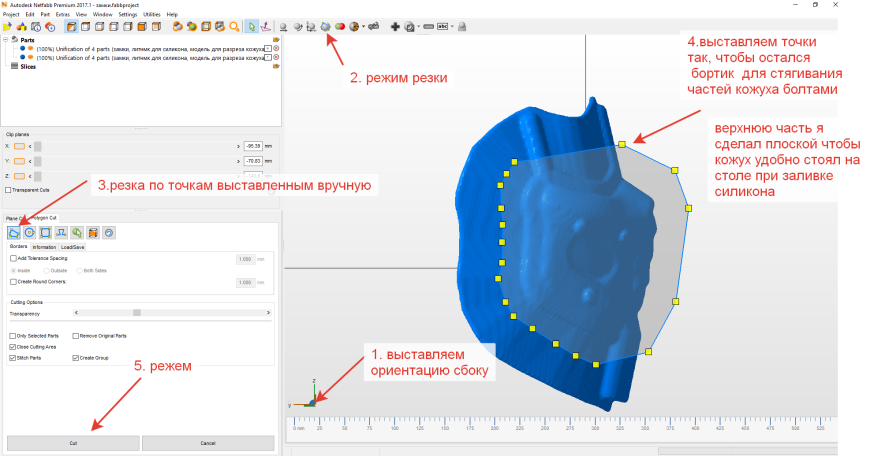

Далее нужно обрезать лишнее, следуем инструкции на картинке:

Забыл только поставить галочку слева внизу напротив Only selected parts. Удаляем отрезанную часть.

Забыл только поставить галочку слева внизу напротив Only selected parts. Удаляем отрезанную часть.

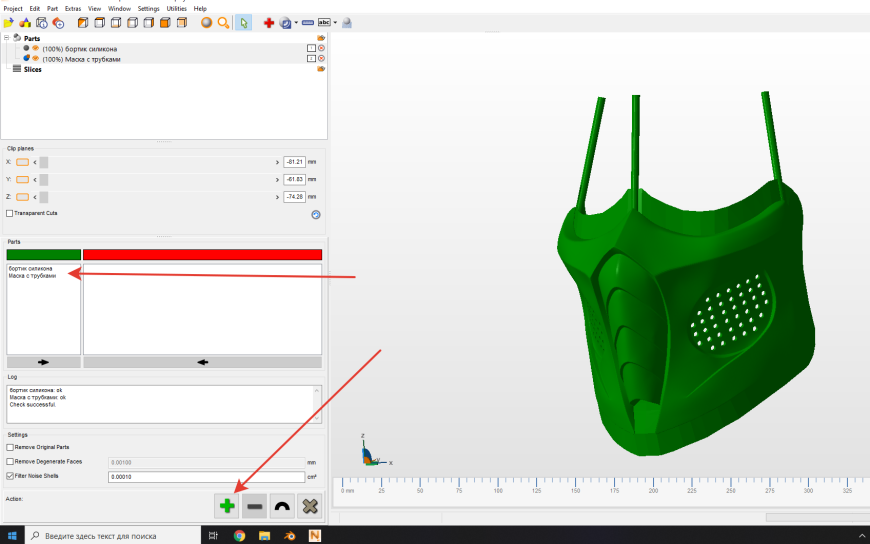

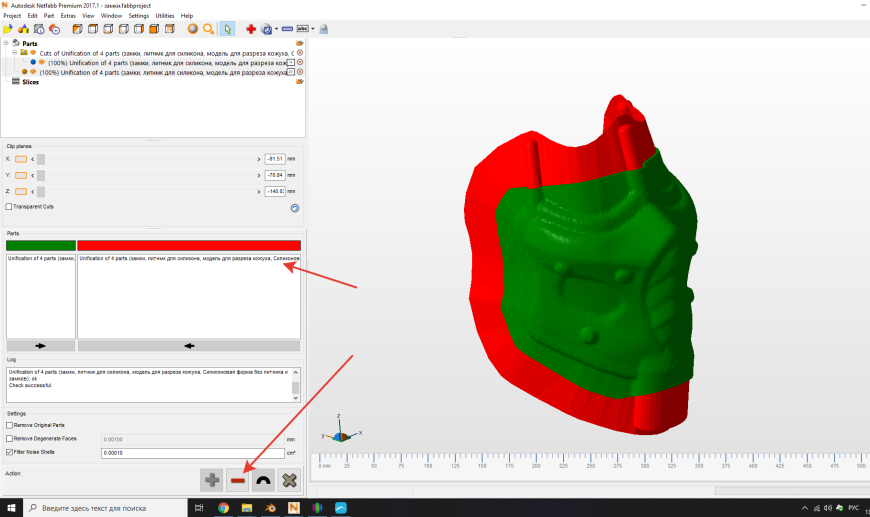

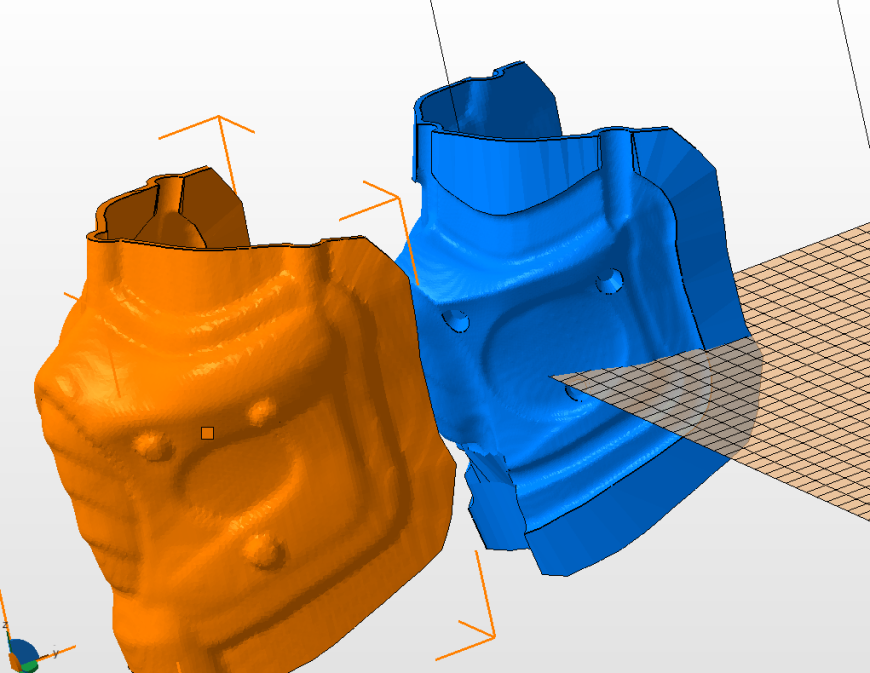

Используем булевую операцию и "вычитаем" силиконовую форму с большим бортиком из получившегося кожуха. С помощью стрелок под списком деталей переносим файл силиконовой формы в правый столбец, форма окрасится в красный, значит она вычтется или зеленого кожуха, когда мы нажмем минус.

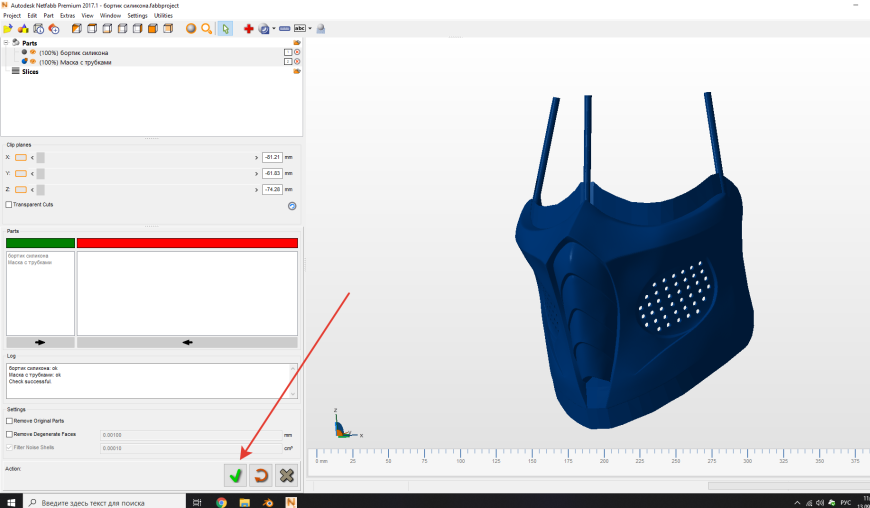

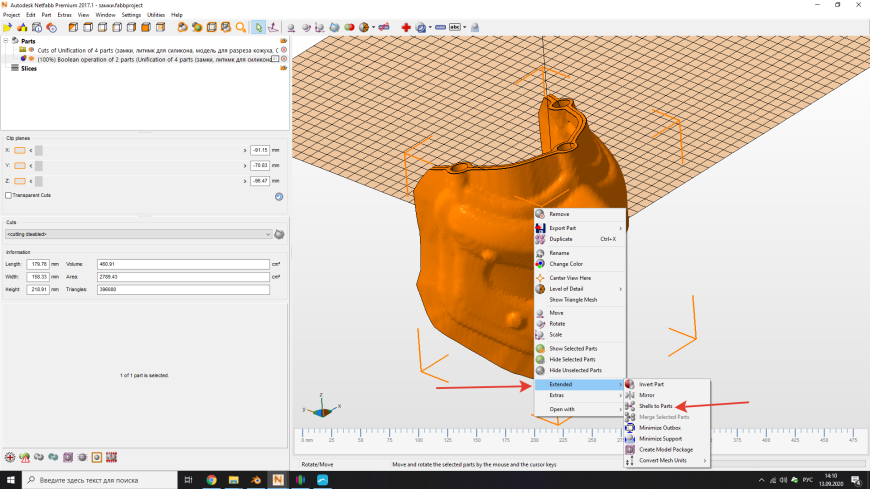

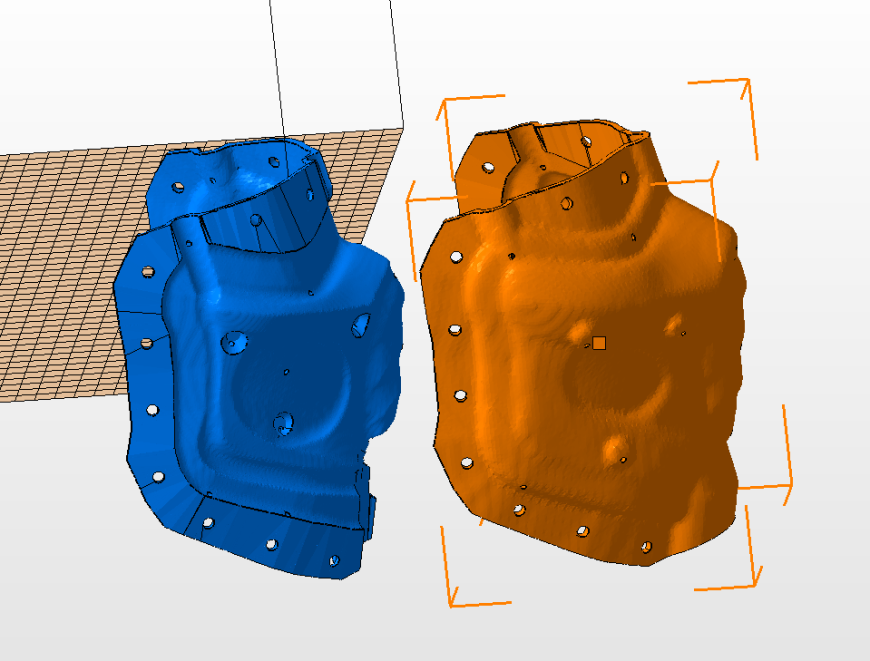

Теперь нужно разделить кожух на два отдельных файла, правая кнопка мыши - Extended - Shells to parts

Раздвигать не надо, это я просто для наглядности сделал.

Экспортируем модели в Blender.

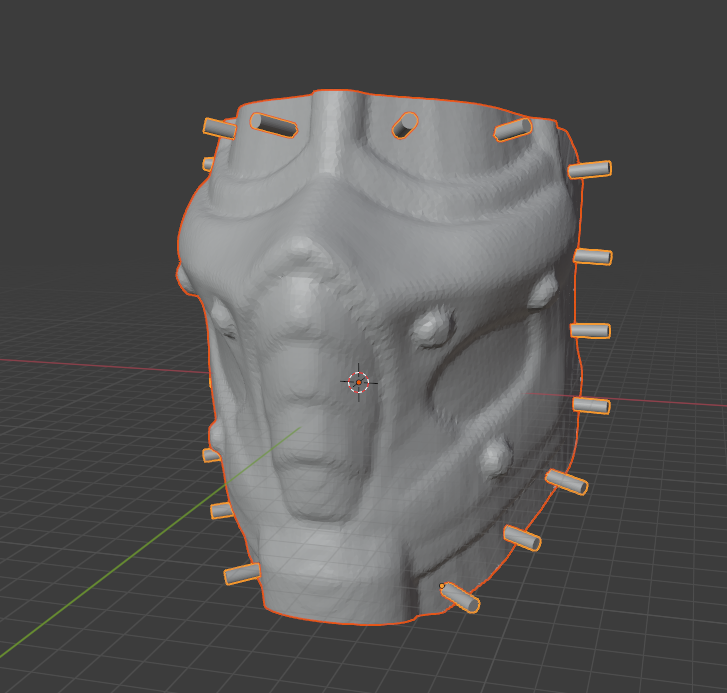

Осталось сделать отверстия под винты которые будут стягивать две половинки друг с другом и отверстия для выхода воздуха. Я использую винты М6, так что диаметр отверстий сделал 6,2мм. Моделим цилиндры диаметром 6,2мм и длиной в несколько сантиметров, устанавливаем по периметру бортика с применением модификатора mirror. Убедитесь в том, что цилиндры расположены перпендикулярно бортику. Так же делаем цилиндры диаметром 2 мм и располагаем по всей площади кожуха и в местах, где может застрять воздух. Потом объединяем, экспортируем и вычитаем в Netfabb.

Ура! Кожух готов! В печать)

Можно начинать формовку. Для того, чтобы правильно расположить модель внутри кожуха, нужно раскатать скульптурный пластилин (я использую Monster clay) толщиной 5 мм и приложить к одной из сторон маски, желательно в нескольких местах. Далее заделываем края, закрываем форму и заливаем силикон. Не забываем наносить разделитель на силиконовые борта после заливки.

Как я и говорил, нужно было сделать кожух из трех частей, так что я дополнительно замоделил третий бортик, присоединил одну его половину с помощью 3д ручки, разрезал переднюю часть кожуха и присоединил вторую часть бортика.

Если интересны другие мои работы, подписывайтесь на меня в инстраграмм: gear_props и присоединяйтесь к группе в ВК: Gear Props

Так же если остались вопросы, пишите в комментарии, постараюсь ответить)

P.S. автор не моделист, моделить не умеет :D

Еще больше интересных статей

Преобразователь низкопотенциальной энергии по органическому циклу Ренкина.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Долго думал о том, стоит ли выкладывать такой проект...

Про ИИ и сравнение детализации

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Удивительно точный пук в лужу....

Потому что только он меняется....

Киты это для diy энтузиастов

Доброго времени суток!Столкнул...

Доброго времени суток!Задачка...

3D принтер Anycubic Photon Mon...

Доброго времени суток. Появилс...