Изготовление шарниров для диагоналей дельта принтера. Без люфтов, фишая и магнитов.

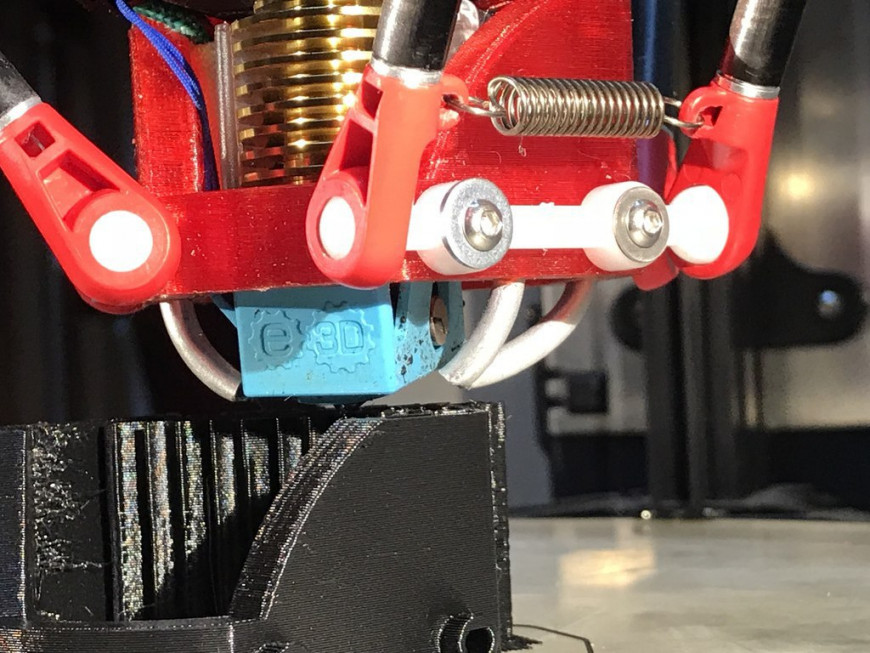

В этой статье я хотел бы поделиться своим способом изготовления шарниров для крепления диагоналей дельта принтера на примере моего Anycubic Kossel Linear Plus.

Данным принтером я владею около 8 месяцев, и за это время успел многое заменить и усовершенствовать. Всем известно, что дельта принтеры очень капризны к механической составляющей, иными словами, крайне требовательны к жесткости конструкции и отсутствию люфтов во всех соединениях.

Поэтому вопрос выбора способа крепления диагоналей к эффектору и кареткам стоит очень остро. Стоковые шарниры типа «рыбий глаз» уже порядком надоели люфтами, спустя пару месяцев печати я обнаружил люфт с амплитудой в пару мм практически у каждого шарнира. За эти 8 месяцев я два раза подбивал их по способу, описанному в этой статье. Это действительно спасало от люфтов, правда всего примерно на месяц-полтора. Покупать новые 'фишаи' каждый раз - может влететь в копеечку, да и не факт, что хотя бы 70% придут без люфтов.

Я долго изучал форумы и еще давно наткнулся на магнитные шаровые крепления, по началу загорелся и даже заказал на Алиэкспресс набор шариков и магнитов за около 250-300 рублей. Понятно, что за такие деньги качество не идеальное и сила удержания шарика магнитом весьма не велика. Получил и отложил для лучших времен. Изучив вопрос глубже, выяснил у коллег в нашей группе

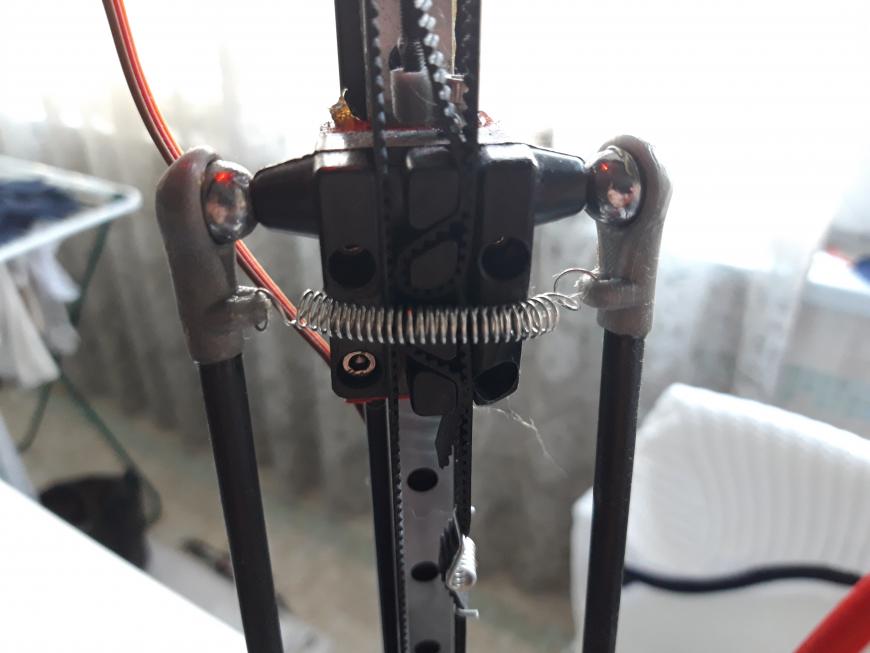

Стянув пары диагоналей пружинами между собой, я немного успокоился, но, тем не менее, продолжил поиск новых способов. И вот не так давно, в той же группе я наткнулся на эту картинку и очень вдохновился таким способом крепления:Если я правильно понимаю, это вариант шарнирных соединений принтера Rostock. Мне он показался идеальным и способным на жизнь, к тому же простота конструкции, дешевизна изготовления, удобство и быстросъемность просто не оставили шанса не попробовать.

Думаю принцип такого соединения вполне понятен: диагонали удерживаются шариками в пазах, которые в свою очередь стянуты пружинами.

Из своих идей я добавил имеющиеся у меня металлические шарики вместо пластиковых, которые, как мне казалось, должны обеспечить меньшее трение, нежели соединение пластиковый шарик – пластиковый паз. Сквозной круглый вырез в пазе решил не делать. Сначала я собрал проект в программе Fusion360: сделал модель шарнира для печати на принтере, который имеет следующие характеристики: паз для шарика диаметром 10.2 мм, шарик погружается на половину своего диаметра, т.е. на 5 мм. 0.2 мм я добавил как поправочное значение для 3д печати. Я поторопился напечатать вторую ревизию креплений и сразу принялся за дело. Печатал из PETG noname производителя при температуре 230, с шириной слоя 0.4мм, высотой 0.16мм и со 100% заполнением. Напечатанное крепление с предварительно нанесенным слоем эпоксидного клея вставляется в 200мм-карбоновую трубку, набор которых у меня уже имелся (заказывал здесь ) с внутренним диаметром 4 мм, с внешним 6 мм.

Необходимо выровнять пазы шариков по одной плоскости, для этого я просто положил конструкцию с начиненными напечатанными деталями на стол и придавил в 4 местах. Эпоксидный клей начинает схватываться уже через минут 30, а через 12 часов сушки уже были готовые диагонали:Длина от центра положения шарика в пазе до соприкосновения с трубкой равна 21 мм. С учетом длины трубки 200 мм, с двумя шарнирами на концах значение длины между центрами соединений, называемое DELTA_DIAGONAL_ROD, должно получиться 242 мм, но в реальности получилось 245. Шарики же я крепил к родным кареткам и эффектору вот такими установочными винтами М3x20 мм с внутренним шестигранником: Но тут есть небольшая сложность, т.к. имеющиеся у меня шарики имеют внутреннюю резьбу М4. Чтобы не печатать новые каретки и эффектор или же не покупать новые шарики с резьбой М3, я решил намотать имеющуюся у меня проволоку сечением 0,3 мм на часть резьбы винта, и тогда он почти идеально вкручивается в резьбу М4 шарика. Почему почти, потому что при упоре он хоть и с усилием, но прокручивается в шарике, поэтому для надежности перед вкручиванием я добавил того же эпоксидного клея на соединения, также можно использовать, например, суперклей.Не смотря на то, что намотка кажется очень рукожопной, ее оказалось достаточно для весьма качественного на вид и твердого соединения. И через те же 12 часов (трубки и шарики клеил в одно время) я уже вкрутил их в каретки и эффектор до упора, просто руками. Оставалось дело за малым - подобрать подходящие по усилию пружины и скрепить ими пары диагоналей. Пружины я нашел из набора, который когда-то очень давно заказывал здесь Установил всю конструкцию на свои местаИ далее приступил к правке конфига прошивки. Я пользуюсь Marlin 2.0 (на плате SKR v1.3 с драйверами TMC 2130 через SPI от большого дерева), соответственно в файле Configuration.h установил новые значения такие:

// Print surface diameter/2 minus unreachable space (avoid collisions with vertical towers).

#define DELTA_PRINTABLE_RADIUS 100 // (mm) (до этого было 120)

// Center-to-center distance of the holes in the diagonal push rods.

#define DELTA_DIAGONAL_ROD 245 // (mm) (до этого было 267)

// Horizontal offset from middle of printer to smooth rod center.

#define DELTA_SMOOTH_ROD_OFFSET 173 // (mm) (до этого было 186)

// Horizontal offset of the universal joints on the end effector.

#define DELTA_EFFECTOR_OFFSET 31 // (mm) (без изменений)

// Horizontal offset of the universal joints on the carriages.

#define DELTA_CARRIAGE_OFFSET 20.6 // (mm) (без изменений)

// Horizontal distance bridged by diagonal push rods when effector is centered.

#define DELTA_RADIUS (DELTA_SMOOTH_ROD_OFFSET-(DELTA_EFFECTOR_OFFSET)-(DELTA_CARRIAGE_OFFSET)) // (mm) Get this value from G33 auto calibrate (без изменений)

Собственно, на этом и все изменения.

При самом первом запуске принтера с новыми диагоналями при попытке автокалибровки в какой-то момент каретка уперлась в нижний ограничитель, и эффектор эффектно слететел с диагоналей:)

Но я сразу же понял свою ошибку - забыл сбросить EEPROM после перепрошивки. После сброса принтер успешно откалибровался. Далее я начал наблюдать крепления в работе и пришел к выводу, что необходимо исключить вращения диагоналей вокруг своей оси, чтобы минимизировать риск слёта в крайних положениях осей. Это можно сделать, попарно зафиксировав диагонали между собой. В принципе, эту функцию частично выполняют стягивающие пружины, но, т.к. я торопился из-за нетерпения и изготовил всего-лишь вторую ревизию, мне пришлось додумывать дополнительное крепление посередине пар диагоналей, которое бы исключало их собственное вращение. Хотя этого можно было и не делать, всего лишь увеличив длину вылета 'ушек' крепления стягивающей пружины. Но для меня на данном этапе уже поздно, следующий этап - полная модернизация:) Пока что обхожусь дополнительными креплениями, которые зажимаются вокруг трубки и стягиваются пружинами, что и изображено на рендере в начале статьи. Там же изображены и следующие уже смоделированные ревизии шарниров, которые я хочу попробовать в дальнейшем по мере наличия свободного времени.Кстати, преимущество эпоксидного клея здесь заметно: при воздействии большой температуры он плавится, при остывании так же твердеет, и таким способом возможно менять напечатанные шарнирные крепления, не покупая новые трубки. Мне уже пришлось этим воспользоваться - случайно уронил одну диагональ и наступил на нее, напечатанный наконечник обломался. Подержав конец трубки над зажигалкой, я без проблем вставил новую деталь, даже не добавляя нового слоя клея. Сама трубка при воздействии открытого огня не оплавилась и не разрушилась.

Что дальше? Принтер работает, печатает хорошо и полностью удовлетворяет меня своей работой. На момент написания этой статьи он отпечатал около 30 часов на этих новых диагоналях. Видимых люфтов и дефектов не обнаружено. Конечно же, соединения я смазал литолоподобной смазкой, что шла в комплекте с принтером, иначе при работе издается неприятный пластиковый скрип.

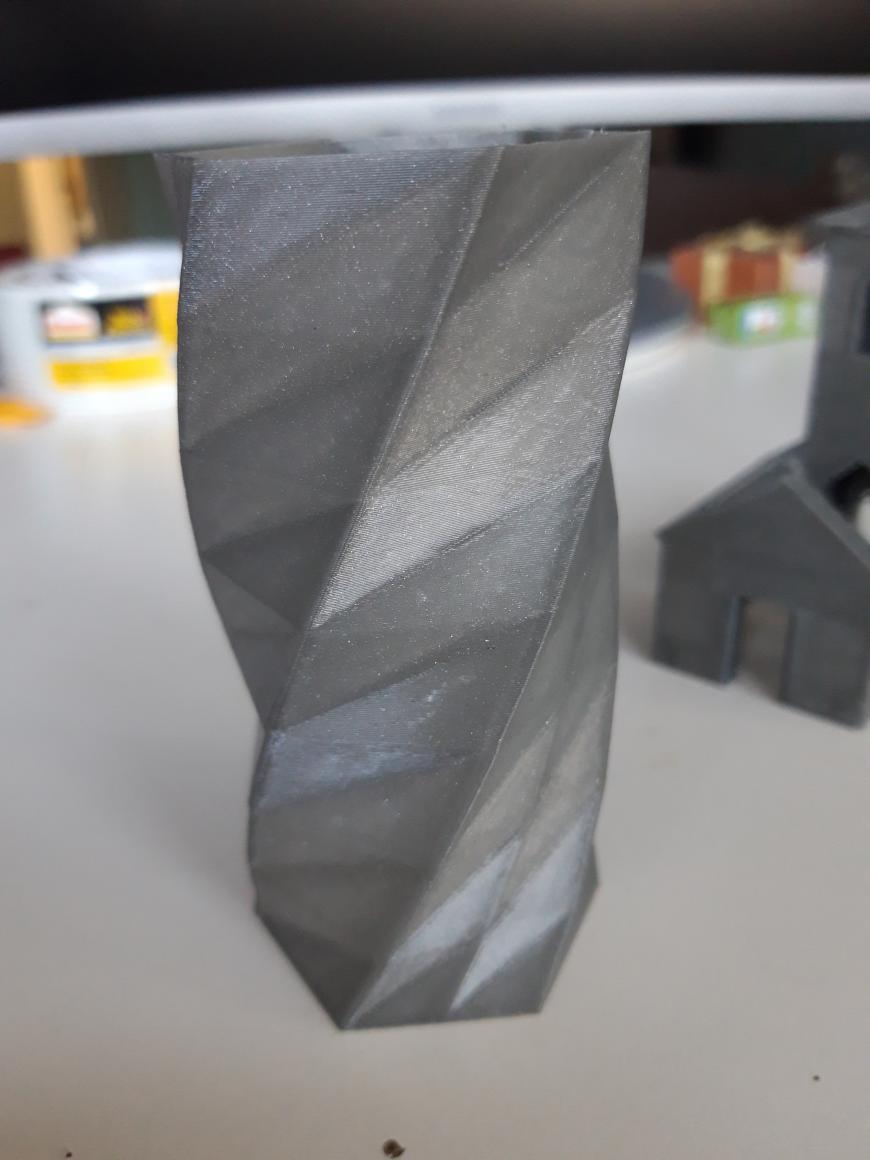

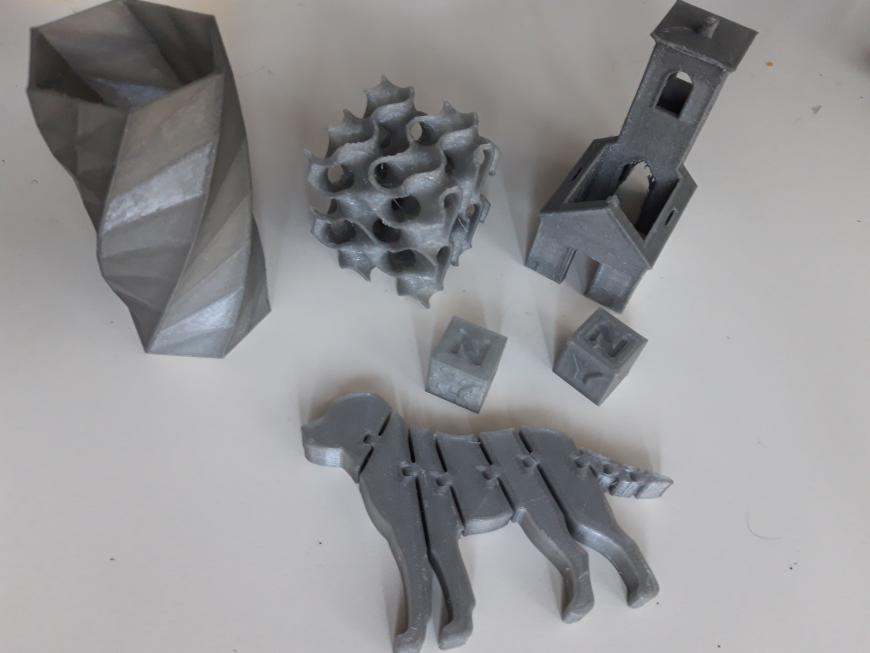

Первым делом был напечатан XYZ куб. Качество меня вполне удовлетворило, с учетом временно неработающего на том моменте обдува слоев. Тот же PETG пластик, слой 0.2, ширина 0.4, температуры стола/хотэнда 80/230, скорость 60:Соответствие реальным физическим размерам меня приятно удивило, ожидал гораздо более худшего результата с первого раза:Мини ваза со стенкой 1.2 мм, те же параметры печати, скорость 100 мм/сек: И еще немного напечатанных моделек. Слой высотой 0.2 (у домика 0.24), температуры те же, скорости: собака и кубы 60 мм/с, гироид 80, ваза 100, домик 120 мм/с.Подведу итоги.

Если говорить конкретно о той конструкции, которая установлена у меня сейчас, то:

Плюсы:

- дешевизна изготовления и замены (трубки 250 руб за 6 штук, шарики можно купить отдельно примерно за 170 рублей, например здесь , винты примерно 60 руб., эпоксидный клей 150 за упаковку смола+отвердитель, себестоимость печати, ну и пружины - здесь может быть и бесплатно, может и дорого, кто что найдет)

- простота конструкции, быстрота разборки и замены

- быстросъемность - например, гораздо комфортнее можно обслуживать хотэнд

- отсутствие люфтов

- долговечность - покажет время, но в любом случае есть первый пункт...

Минусы:

- необходимость смазывать, подбирать подходящие пружины

- в крайних положениях осей пружина цепляется за узел ремня. Вроде бы не мешает ничему, да и вкрайних положениях у меня принтер был пока что только при автокалибровке, но не приятно все равно. Нужно делать шарниры чуть длиннее.- при диагоналях 245 мм область печати снижается до 210-215мм. Я указал 200 с запасом, но пока что печать таких крупных деталей в планах не стоит. Нужно делать шарниры подлиннее, либо заказывать трубки длиннее.

На этом пока все. Небольшое видео самого процесса печати:

Все модели доступны для скачивания в STL, а также сам проект Fusion360 (.f3d):

Страница проекта на Thingiverse

Еще больше интересных статей

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Что такое керамическая 3D-печать и где ее применяют

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда...

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Просто чудо. СПАСИБО.

Поздравляю

Недавно приобрел QIDI Q2 Combo...

Доброго дня, подскажите в како...

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...