Путь трансформации Anet A6 в 3D принтер

Рад приветствовать тебя дорогой друг в начале моего рассказа (с претензией на «обзор») о широко известном и популярном 3D принтере Anet A6, а точнее о том, что от него осталось… но обо всем по порядку.

Свое начало история берет в далеком 2015 году. Этот год, без ложной скромности, можно назвать переломным в моей жизни, разделяющим ее на ДО и ПОСЛЕ знакомства с миром 3D печати. Миром, в котором возможно собственноручно создать в трехмерном редакторе любую модель и уже через несколько часов держать в руках готовую, осязаемую ее реализацию. До сих пор, по праву, не перестаю этому удивляться.

Тогда, на момент покупки, я искал для себя самый лучший, самый надежный, самый качественный, самый точный и самый дешевый принтер. Знал и учитывал, что технология 3D печати совсем недавно вошла в домашний обиход и, соответственно, принтеры требуют к себе пристального внимания и обслуживания. Поэтому не рассматривал «дельту» ввиду ее сложности, а coreXY и H-Bot были в другой, не доступной мне ценовой категории.

А значит у меня был выбор без выбора – «дрыгостол», с его понятной и простой конструкцией.

И вот, всего за 245 долларов (на тот момент что-то около 15тр), я стал счастливым обладателем чуда китайской промышленности – принтера «RepRap Prusa i3 DIY». За эти деньги я получил:

- плата MKS Base v1.4 с распаянными визжащими драйверами A4982;

- экструдер MK8;

- акриловая, и ввиду конструкции, вполне жесткая рама с печатными каретками;

- на удивление более-менее ровные 8 мм валы;

- «пузатый» алюминиевый стол;

- 1кг ABS пластика.

Большим плюсом к выбору именно этой модели шли заявленные характеристики, которые, с небольшими оговорками, вполне соответствовали действительности :

- область печати 220х220х240 мм (XYZ);

- максимальная скорость 100 мм/с;

- толщина слоя от 0,1 до 0,3 мм;

- точность позиционирования по XY 0,012 мм;

- точность позиционирования по Z 0,004 мм;

- подогрев стола.

И вот с таким нехитрым «арсеналом» я начал постигать азы FDM печати.

Сборка принтера совершенно не представляла сложности и заострять внимание на ней нет никакого смысла, главное, последовательно следовать инструкциям и соблюдать геометрию, насколько это вообще возможно.

Сразу же после сборки принтер на удивление начал вполне сносно печатать. Огорчало только время ожидания нагрева стола до 100 градусов. Данную проблему довольно легко удалось решить, подложив под стол вырезанные в размер куски картона, благодаря чему увеличилась и скорость нагрева (с 7 до 4 минут) и максимальная температура (110 градусов).

Печатные каретки из, как мне показалось, PLA пластика, были не очень хорошего качества… словно пробные детали. Одна из них имела дефект в виде трещины и вследствие чего, для работоспособности, была стянута кабельными стяжками.

Заявленная область печати 220х220 мм не совсем соответствует действительность, т.к. в углах стола имеются крепежные болты, которые «съедают» 15х15 мм, а ввиду неравномерного нагрева по периметру, и соответственно во избежание отслаивания деталей, отнимаем еще 20 мм. В сухом остатке смело можно сказать, что «рабочая» область составляет 180х180мм.

Так же следует отметить, что алюминиевый стол при нагреве до 100 градусов сильно деформировался, и к центру образовывалась яма, с перепадом 0,2-0,3 мм, что для крупных моделей довольно критично.

Теперь поговорим о скорости печати. 100 мм/с – легко, но поверьте, конечное качество, как и сам процесс печати с воплями двигателей и жуткими вибрациями, вас точно не устроит. Поэтому нормальная (читай максимальная) скорость печати для него составляет 40 мм/с.

Экструдер MK8 – отлично себя показал, к нему не было никаких претензий, четко и правильно выполнял возложенные на него обязанности.

После месяца тренировок и подгонок параметров печати в Repetier-Host на слайсере Slic3r, я добился вполне приличного качества. Даже разбил параметры печати на точные (маленькие детали) и техничку.

Различие в настройках крылось в скорости печати, температуре экструдера, параметрах Advanced/Extrusion width (ширина линий), величине потока (на мелких деталях ставил меньше на 5-10%) и разных значениях ретракта. Сами величины приводить здесь не имеет смысла, т.к. они разнятся от производителя пластика и даже цвета.

С адгезией к столу не было особых проблем: я остановился на лаке для волос Taft «нежность кашемира» + 10 минут вони при первом прогреве стола, и все. Приблизительно раз в неделю, или же по мере ухудшения адгезионных свойств, набивал на лаке риску 600 наждачной бумагой. Сложности были лишь при его очистке, ровно до тех пор, пока я не понял, что лак легко смывается водой.

Таким образом, с учетом всех описанных выше «тонкостей», принтер показывал вполне достойное качество печати. Но, по моему мнению, был в лиге «игрушек», нежели «инструментов».

Шло время, и у меня, как, наверное, и у многих владельцев любого 3D принтера, встал вопрос его улучшения и модернизации.

С этих строк начинается рассказ о МОЕМ 3D принтере :)

Ввиду того, что процесс модернизации не был систематизированным, и иной раз я возвращался к тому что уже было улучшено и повторно это улучшал, то с этого момента предлагаю отойти от хронологического порядка повествования, и рассматривать вносимые изменения разделив их на узлы. Приступим.

Ввиду того, что процесс модернизации не был систематизированным, и иной раз я возвращался к тому что уже было улучшено и повторно это улучшал, то с этого момента предлагаю отойти от хронологического порядка повествования, и рассматривать вносимые изменения разделив их на узлы. Приступим.

Рама

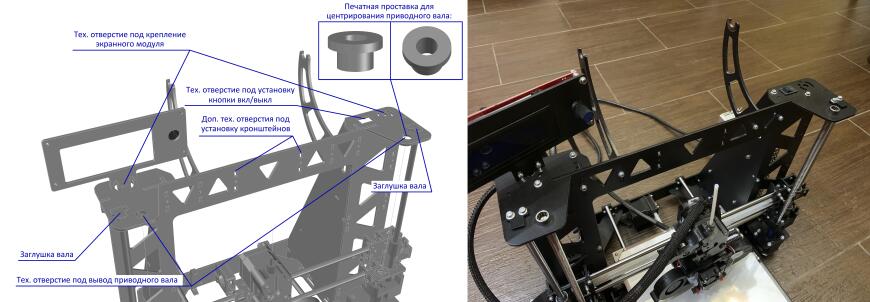

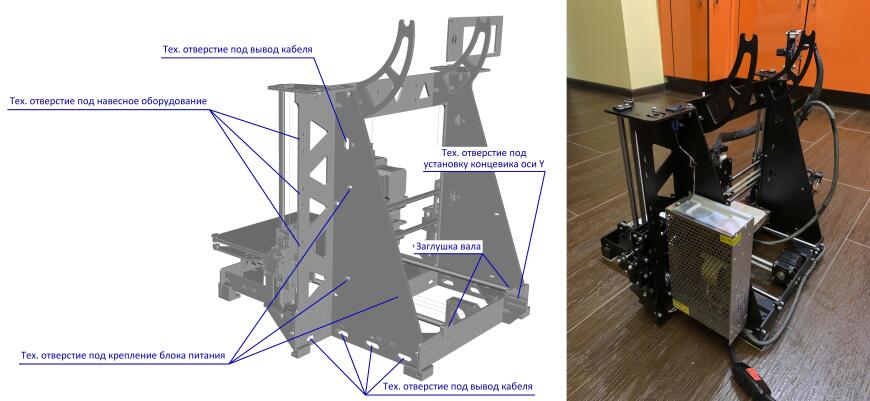

Данный раздел будет самым объемным, с обилием иллюстраций, т.к. это основа основ.

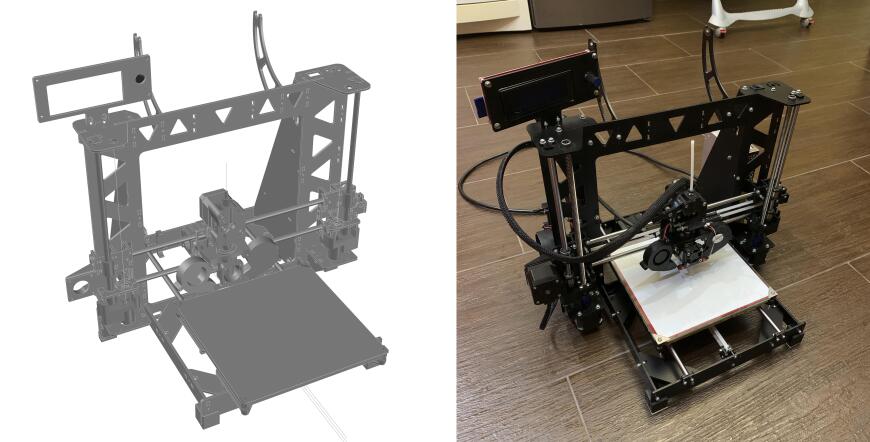

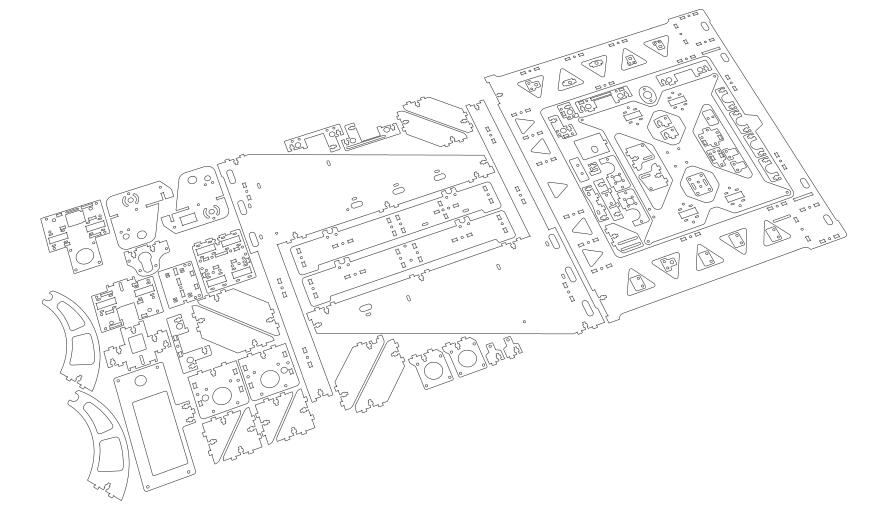

Итак, решено было отказаться от акриловой рамы в пользу стальной толщиной 3 мм. Этим я хотел добиться увеличения скорости печати с сохранением качества, через увеличение жесткости и массы принтера, что должно было в теории сказаться на уменьшении вибраций на повышенных скоростях. Найти готовую раму под размеры моих валов у меня не получилось, а если учесть еще то, что я придерживаюсь принципа «если что-то хочешь сделать хорошо, сделай это сам» - то решил спроектировать ее самостоятельно, по возможности максимально продумывая универсальность и простоту обслуживания, с оглядкой на готовые варианты, дабы в некоторых моментах не изобретать велосипед.

Отмечу, что если бы мне сейчас пришлось изготавливать еще одну такую же раму, то некоторые решения я бы уже, конечно, пересмотрел. Но на тот момент меня все устроило, поэтому подготовил чертеж и отдал его в работу. Стоимость резки и самого металла составила приблизительно 4 тр.

После получения всех элементов рамы из мастерской я их очистил, заматовал абразивом, обезжирил, покрыл кислотным грунтом и покрасил матовой черной краской. Рама собиралась на твердой ровной поверхности, используя винты М3 под шестигранник, шайбы и самоконтрящиеся гайки. Геометрия выставлялась и проверялась во всех возможных плоскостях.

В собранном виде принтер получился довольно увесистым - 12 кг, это хорошо.

Давайте пробежимся по основным аспектам конструкции.

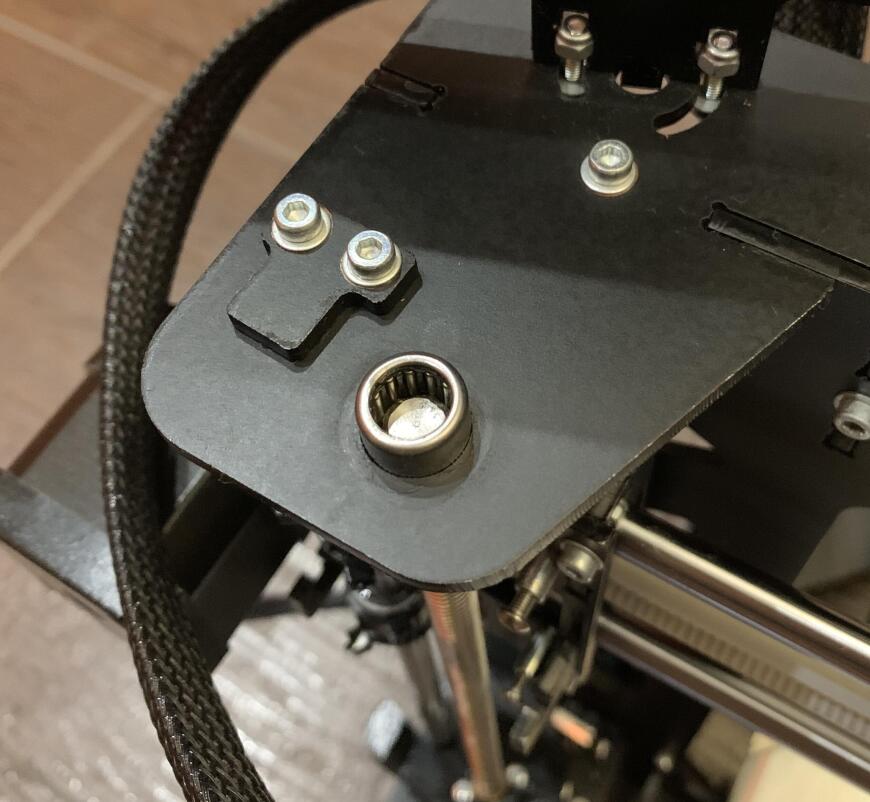

Вместо печатных проставок возможна установка игольчатого подшипника типоразмера HK 0815, 8х12х15 мм, который у меня и стоит.

Вместо печатных проставок возможна установка игольчатого подшипника типоразмера HK 0815, 8х12х15 мм, который у меня и стоит.

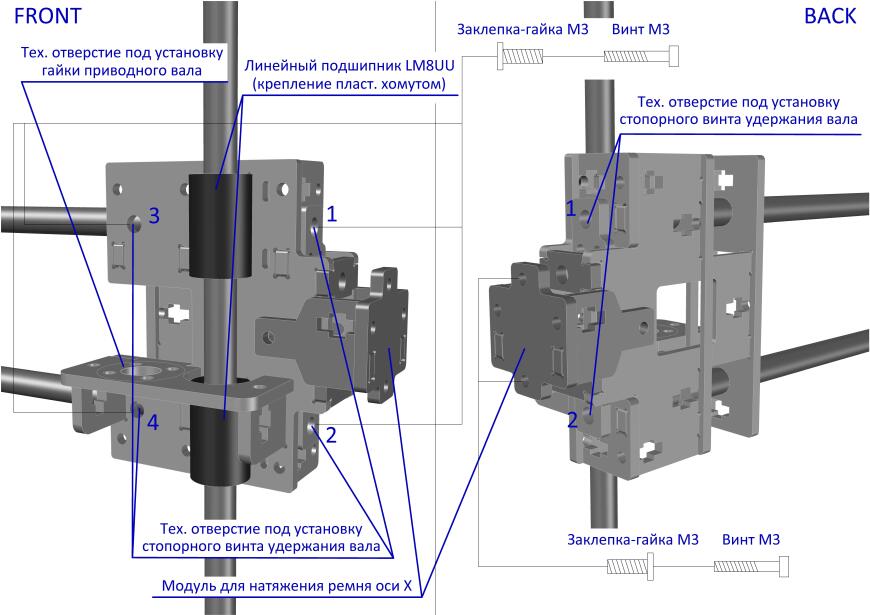

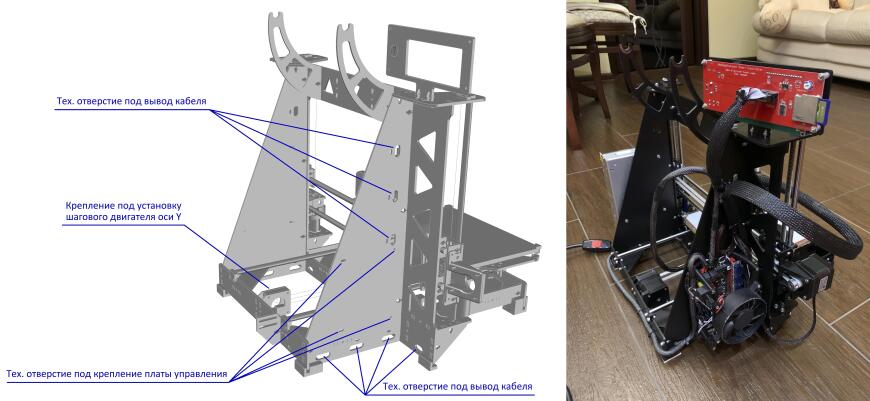

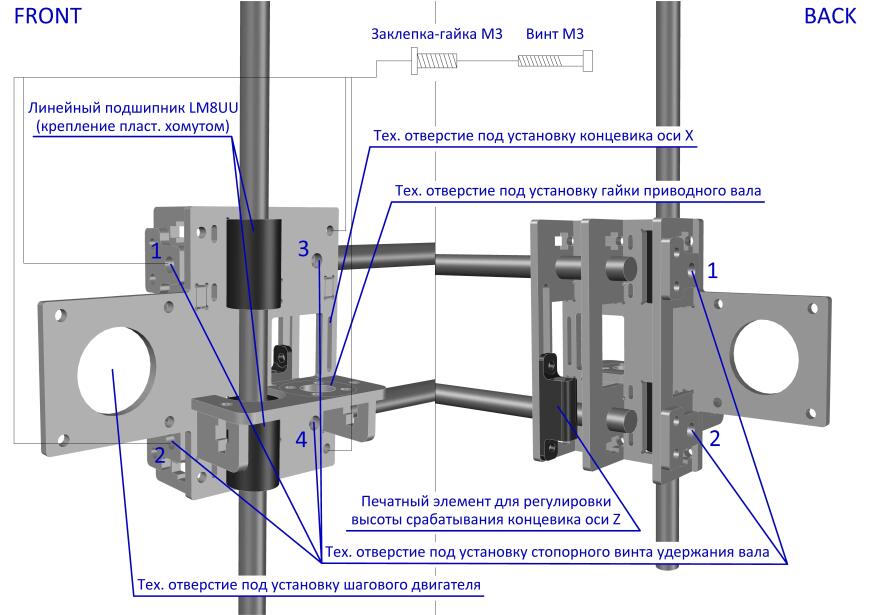

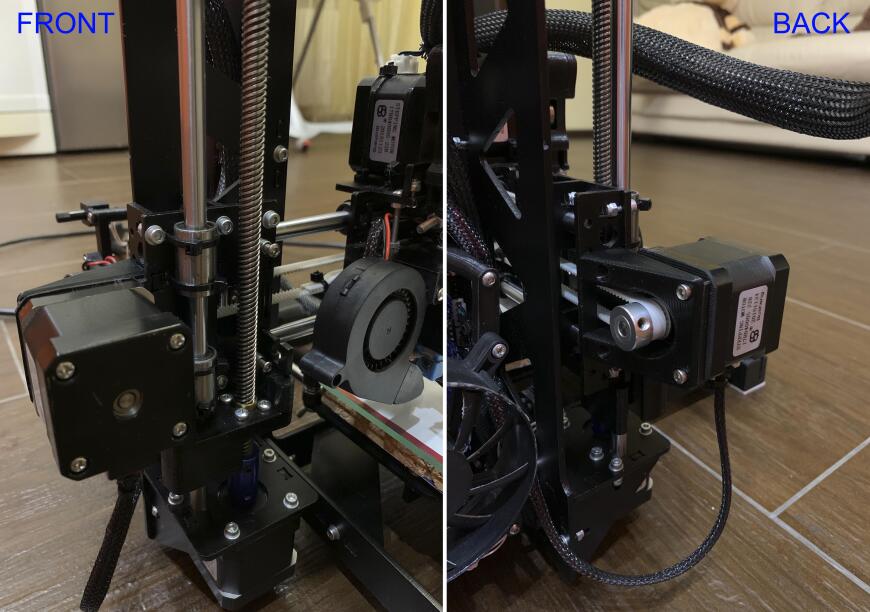

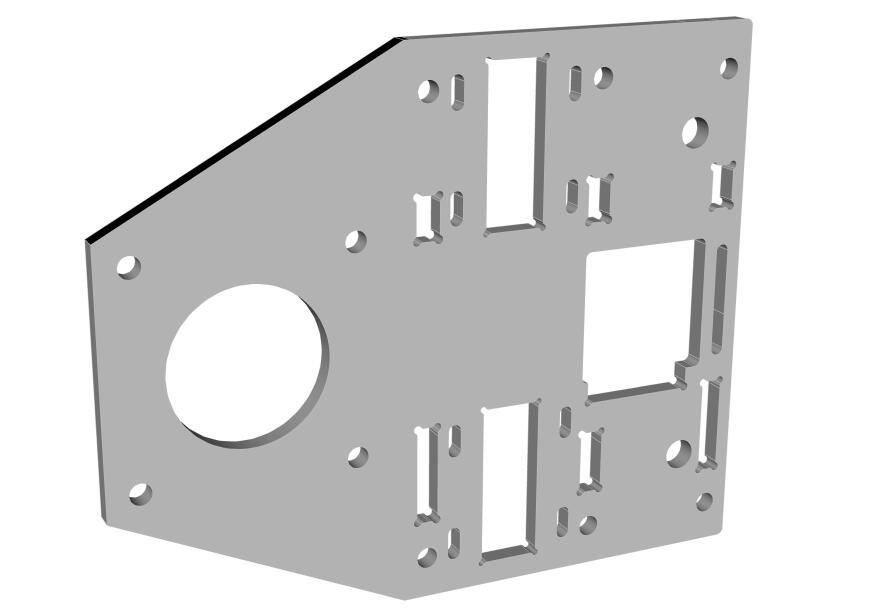

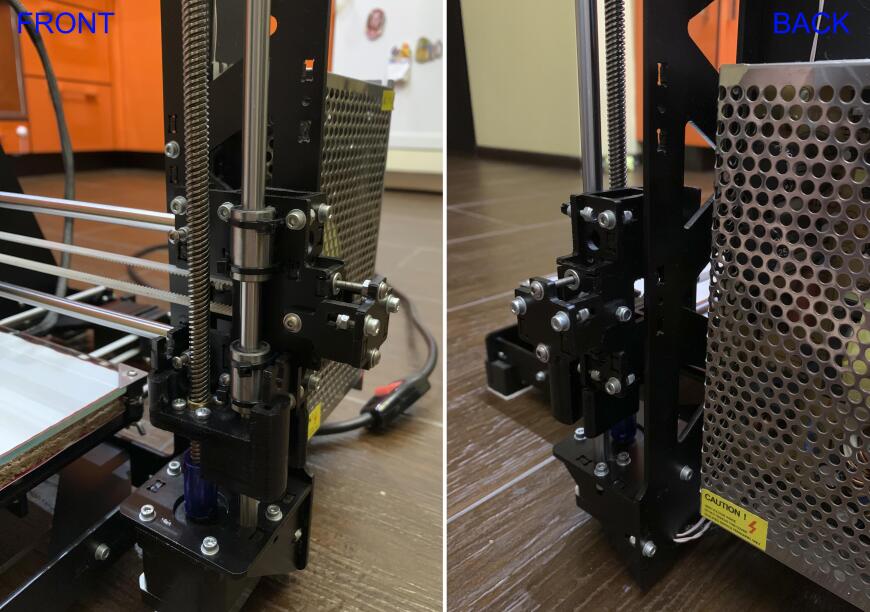

Левая каретка (ось X)

Каретка, с местом под установку шагового двигателя оси X.

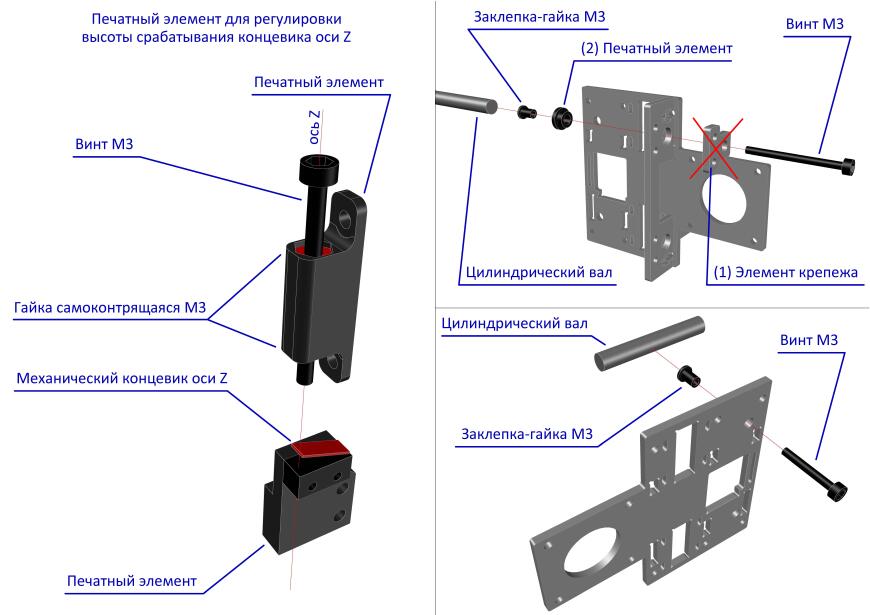

Линейные подшипники крепятся к каретке пластиковыми кабельными стяжками, что в совокупности с их частичной посадкой в отведенные им места, дает отличную жесткость. Тех. отверстия под номерами 3,4 служат для фиксации вала в поперечном направлении. По факту, монтаж элементов крепежа (1 на схеме ниже) под отверстия 1,2 для фиксации вала в продольном направлении оказался трудоемким и сложным, и от данного элемента я отказался в пользу его печатной версии (2 на схеме ниже, в настоящее время не установлены).

Был пересмотрен принцип регулировки высоты срабатывания концевика оси Z, т.к. изначально предполагалась жесткая фиксация самого концевика к раме принтера, а высота отсечки регулировалась перемещением и затягиванием винта в тех. отверстии. Это оказалось жутко неудобно. Поэтому, был спроектирован и напечатан модуль быстрой регулировки, который крепился в штатное отверстие вместо перемещающегося винта.

Ниже представлены иллюстрации для наглядного объяснения ранее описанных принципов.

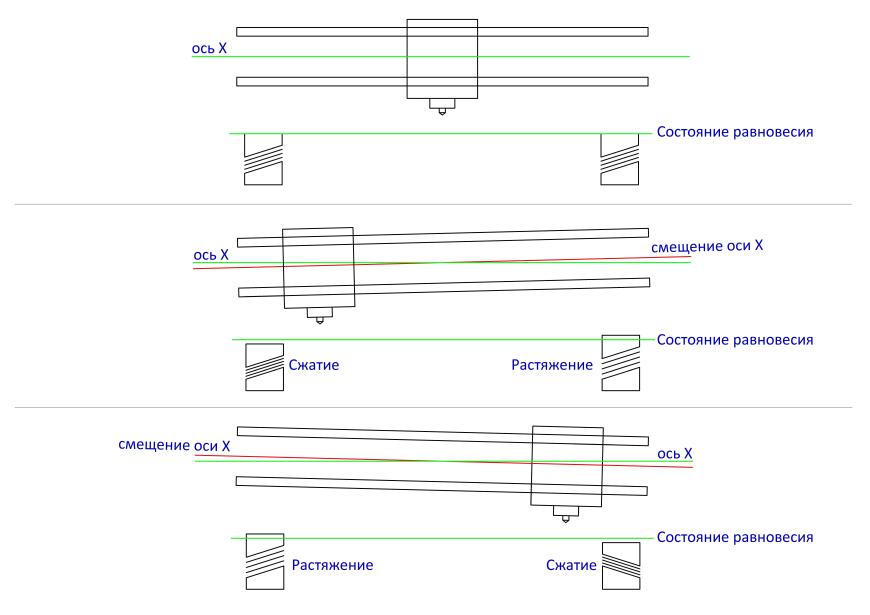

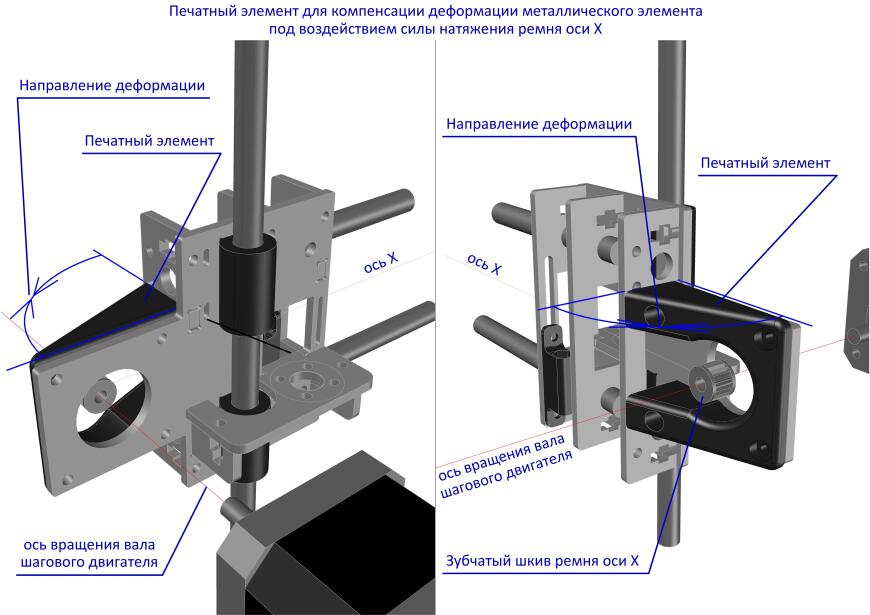

Жесткости выпирающей части каретки под крепление шагового двигателя оказалось недостаточно, и при натяжении ремня наблюдалась небольшая (!) деформация, которой было достаточно для того, чтобы при вращении шагового двигателя, ремень прижимало к «задней» стороне зубчатого шкива ремня оси X. Это порождало трение, которое в свою очередь приводило к неравномерному износу ремня и обнажению корда.

Было выработано два варианта решения проблемы:

1) изменение конструкции каретки, например, через увеличение длины структурной лини подверженной деформации

2) внесение изменений без дорогостоящей резки металла, через печать проставки для компенсации деформации. На этом варианте я и остановился.

Правая каретка (ось X)

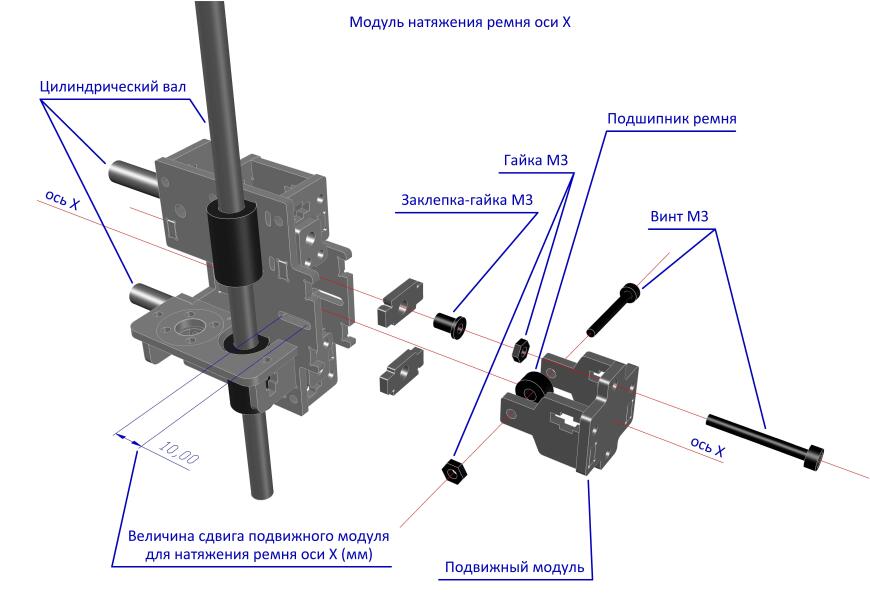

Данная каретка исполнена с интегрированным модулем натяжения ремня.

Тут все аналогично уже рассмотренной левой каретке, и стальные элементы под отверстия 1,2 для фиксации вала в продольном направлении так же были заменены их печатными аналогами.

С модулем натяжения ремня пришлось помучаться, и надо сказать все работает отлично, но достаточно сложно в установке. Процесс натяжения простой, но не быстрый, т.к. регулируется двумя винтами. Для фиксации подшипника ремня по центру модуля используются обычные шайбы, по 5 штук с каждой стороны.

С модулем натяжения ремня пришлось помучаться, и надо сказать все работает отлично, но достаточно сложно в установке. Процесс натяжения простой, но не быстрый, т.к. регулируется двумя винтами. Для фиксации подшипника ремня по центру модуля используются обычные шайбы, по 5 штук с каждой стороны.

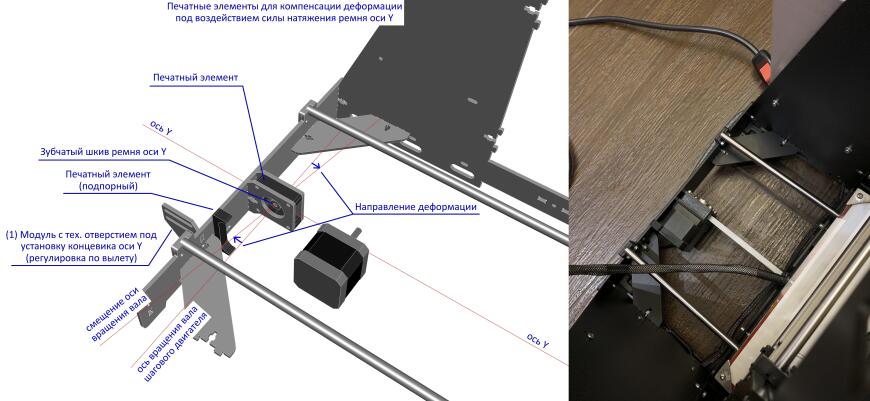

С осью Y также возникли сложности. Вследствие натяжения ремня происходило смещение (поворот) оси вращения вала шагового двигателя, в результате чего ремень изнашивался неравномерно. С помощью печатной подпорки для двигателя удалось решить данную проблему.

С осью Y также возникли сложности. Вследствие натяжения ремня происходило смещение (поворот) оси вращения вала шагового двигателя, в результате чего ремень изнашивался неравномерно. С помощью печатной подпорки для двигателя удалось решить данную проблему.

Модуль (1) под установку концевика оси Y, указанный на схеме, в настоящее время демонтирован вместе с концевиком, но об этом позже.

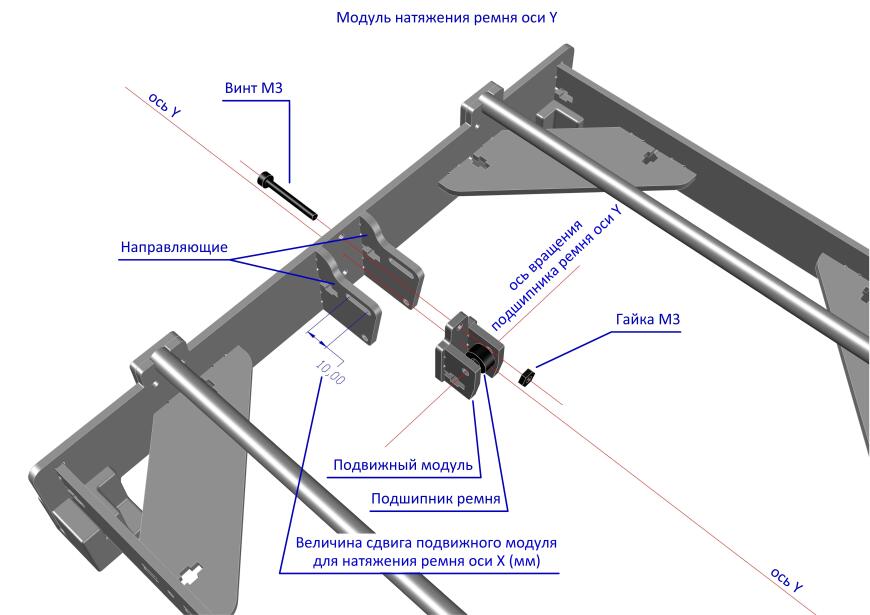

Модуль натяжения ремня оси Y аналогичен описанному ранее модулю для оси X, и имеет те же плюсы и минусы. В настоящее время направляющие подвижного модуля, указанные на схеме, демонтированы, т.к. в череде экспериментов мне было недостаточно 10 мм сдвига. Не могу однозначно сказать избыточный это элемент или нет, - скорее нет, чем да. Поэтому думаю в скором времени вернуть его на место.

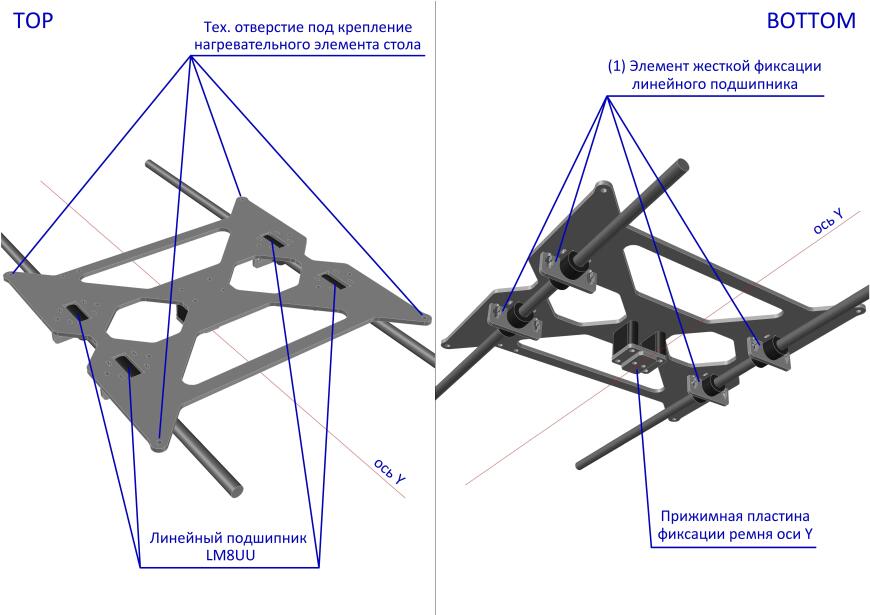

Подвижный стол (ось Y)

При проектировании стола я отталкивался от двух принципов: конструктивная жесткость при минимальном весе. Причем именно в таком порядке. Жесткость была для меня важнее, т.к. на Anet A6 с этим были явные проблемы – раму стола "заворачивало винтом" в процессе калибровки.

Также было решено отказаться от элементов жесткой фиксации (1), т.к. происходил перекос, т.е. несоостность подпишников стоящих по одной оси. Думаю, это связано с неточностью резки (выступы, огрехи) и установки (усилие затяжки). Но это не явилось для меня большой проблемой, - как писал ранее, пластиковых хомутов более чем достаточно.

Кривой алюминиевый стол был демонтирован. Непосредственно на нагревательный элемент ложится обычное оконное 4 мм стекло, а для утепления используется пробка толщиной 10 мм. Стекло прижимается к нагревательному элементу четырьмя уголками из стали толщиной 1 мм.

Для адгезии к стеклу применяю смесь клея БФ-2 и изопропилового спирта, смешанных в соотношении 1:10 и налитых в пластиковый флакон со спреем. Дешево, надежно, идеально.

Ну вот, мы и дошли до самого интересного.

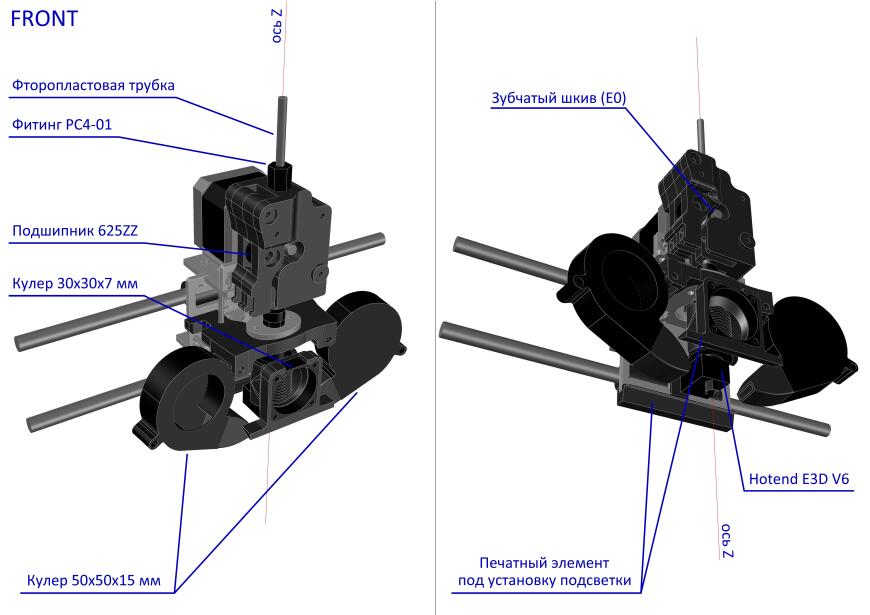

Каретка экструдера (ось X)

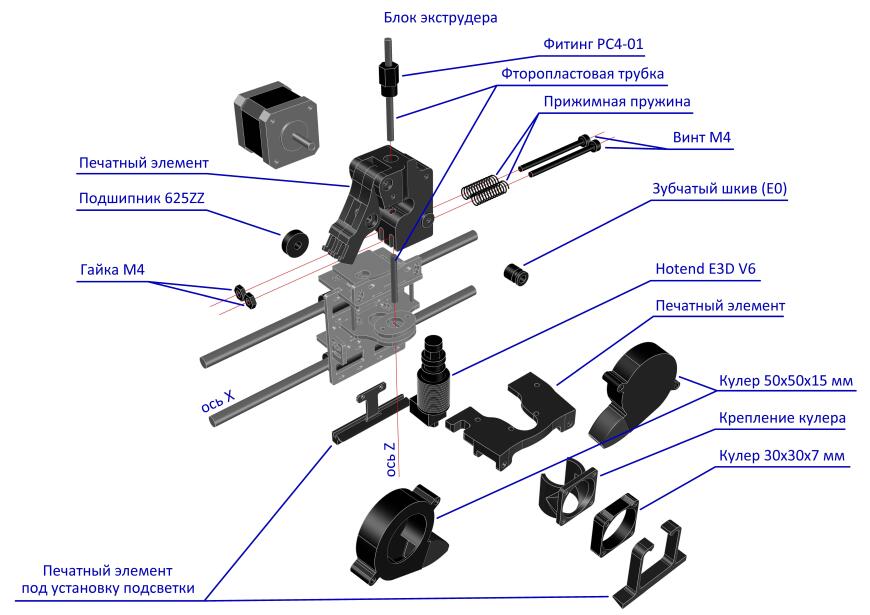

Следует скачать, что вся директ-конструкция полностью оригинальная, выстраданная и перерабатываемая не один раз до текущей ревизии.

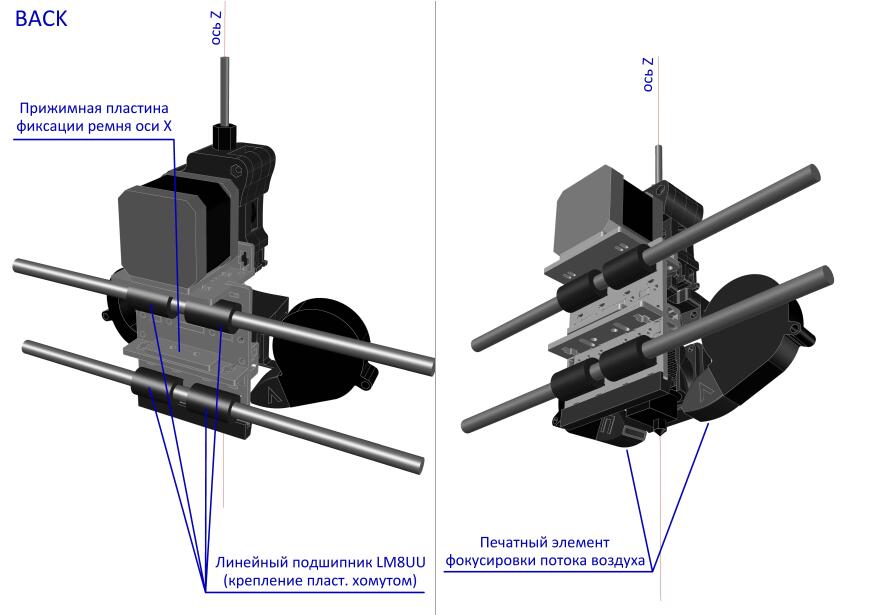

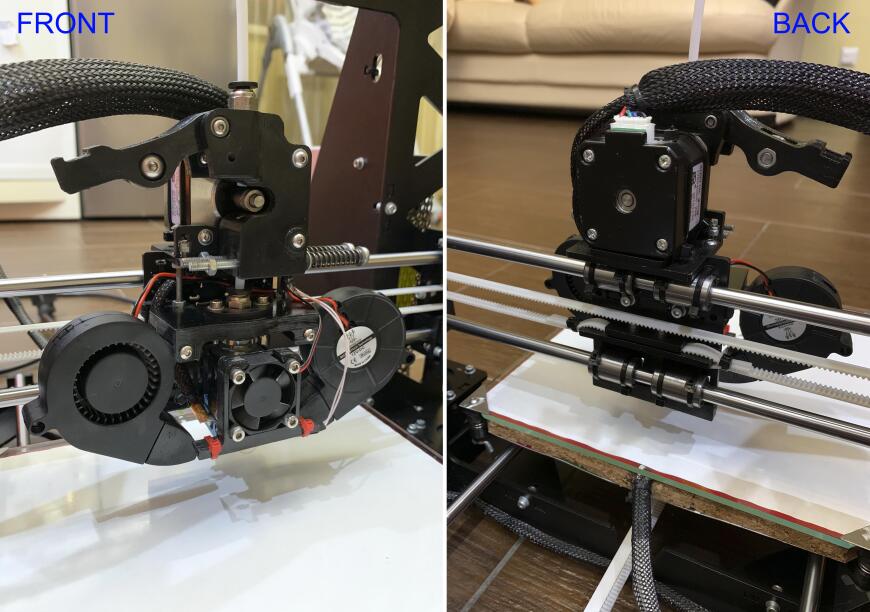

Двигатель сдвинут максимально назад, чтобы центр тяжести модуля в целом был максимально близко к плоскости валов. Линейные подшипники все так же зафиксированы пластиковыми кабельными стяжками.

MK8 был заменен на E3D V6. Фторопластовые трубки смонтированы по всех длине, прерываясь только у зубчатого шкива. Штатный кулер 30х30х7мм замены не потребовал, его мощности вполне хватает для охлаждения радиатора (пробок не образуется).

Стандартные сопла из комплекта не использую, им на замену были приобретены качественные медные от trianglelab. Не стоит недооценивать важность качественного сопла (!).

Отмечу, что для замены филамента не нужно ничего откручивать и разбирать, достаточно нажать на винты М4 со стороны шляпки и освободить их из пазов с противоположной стороны, после чего часть с подшипником поднимается.

Дополнительно спроектированы и напечатаны полки под установку светодиодной ленты для подсветки печатной области.

Двух кулеров-улиток 50х50х15мм вполне достаточно для отличного обдува детали. Даже более того, на максимальных оборотах они не дают нагреться столу выше 75 градусов, что не является критичным, т.к. с ABS пластиком охлаждение не нужно, а для печати PLA или PETG, большей температуры и не надо. Вибрация от их работы не сказывается на качестве печати.

На нагревательный блок надет силиконовый чехол, он не только оберегает его и сопло от загрязнения пластиком, но и стабилизирует температуру, как при использовании обдува, так и в целом. Это крайне дешевый и нужный элемент. Однако, надо сказать, что эти чехлы не любят частой процедуры монтажа/демонтажа, т.к. попросту рассыпаются. Всегда необходимо иметь пару чехлов про запас.

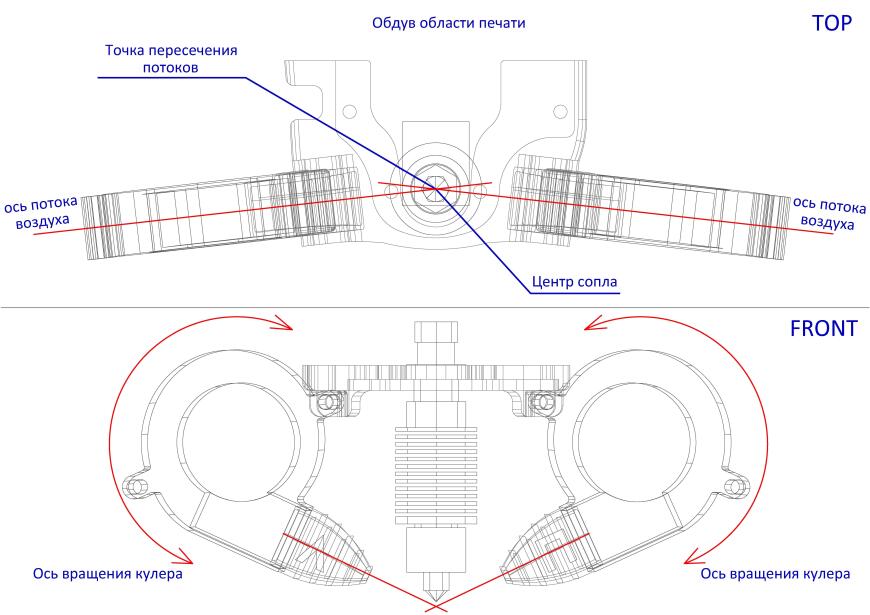

Рассмотрим систему обдува более детально.

Кулеры смонтированы таким образом, чтобы центр потока исходящего воздуха был направлен на сопло в XY плоскости. А подвижное крепление к каретке обеспечивает точную подстройку по месту.

Воблинг, как много копий сломано об эту тему… чтож, это затронуло и меня.

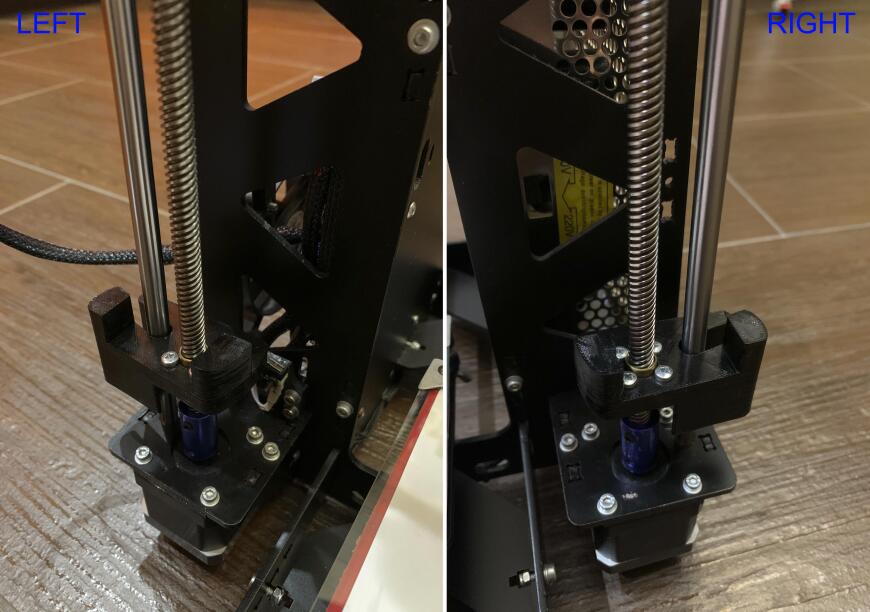

Немного истории. Борьбу с этой проблемой я начал с покупки анти-воблинговых муфт пружинного типа. Тогда я еще не знал, что они создают гораздо больше проблем чем должны решать, но с радостью их установил. Явно видимого результата это не принесло и поэтому было решено убрать жесткую связь оси X с осью Z, просто «положив» ее на гайки оси Z, через напечатанные проставки.

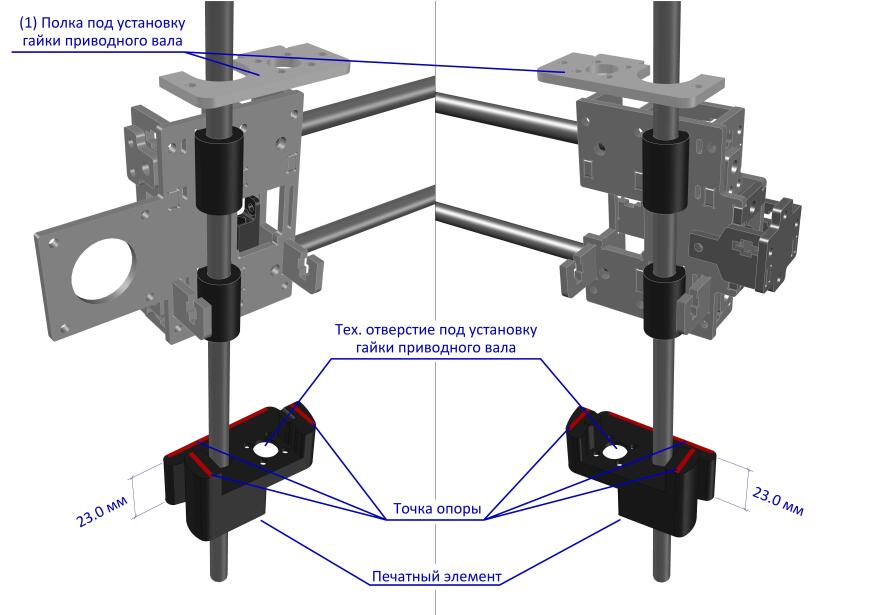

Проставки имеют три точки опоры, т.к. иначе будет перекос гайки, а значит пропуски шагов, вплоть до закусывания. Дополнительно, в качестве превентивной защиты увеличена область соприкосновения с валом до 23 мм (см. схему). В связи с использованием проставок, стальные полки (1) были демонтированы.

Результат получился гораздо лучше, но все еще далек от идеала. И после внимательного изучения вращения приводного вала и блока в целом, было локализовано две проблемы:

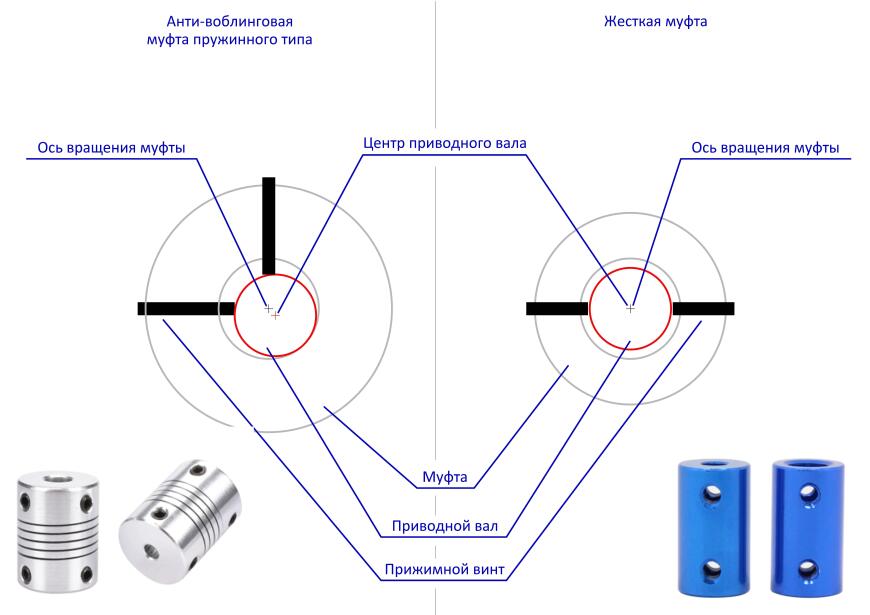

1) анти-воблинговая муфта пружинного типа. Пружинного господа. А это значит то, что при перемещении каретки экструдера из крайнего левого положения в крайнее правое - изменяется и нагрузка. Вот такие «качели», которые прогрессировали в зависимости от ускорения.

2) биение, несоосность вращения вала и штока двигателя. Оно было вызвано крайне неудачной конструкцией фиксации муфты.

2) биение, несоосность вращения вала и штока двигателя. Оно было вызвано крайне неудачной конструкцией фиксации муфты.

Как видно на схеме, прижимные винты расположены под углом 90 градусов, следовательно, они как бы вжимают приводной вал в противоположную стенку. Добиться соосности при такой конструкции нереально. А если учесть то, что точно такая же картина будет и с валом двигателя с другой стороны муфты – то мы вообще получаем эксцентрик.

Вы скажете, ну а какая разница, вращение же все равно есть. Да, есть. Но есть и «ерзанье» проставки, которого в совокупности с люфтом подшипников оси Z видимо достаточно для воблинг-эффекта.

Так или иначе я снял эту муфту и поставил обычную жесткую, где прижимные винты расположены друг напротив друга и позволяют гораздо точнее поймать ось.

Воблинг исчез!

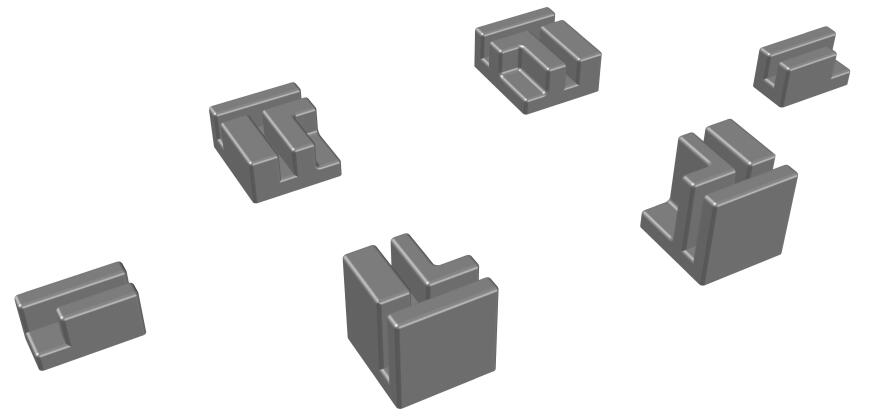

Для снижения передаваемых вибраций и шума основанию, на котором стоит принтер, а также просто для эстетического удовольствия, были сконструированы и напечатаны ножки, к нижней плоскости которых впоследствии был приклеен слой силикона.

На этом, пожалуй, закончим описание особенностей рамы, и пойдем дальше.

Электроника

Вся электроника работает по 12V схеме.

Штатная электрика Anet A6 довольно посредственна, если не сказать опасна. Так, на кабеле питания принтера отсутствовало заземление и периодически при подключении принтера через USB был неприятный «пробой». А провод питания нагревательного элемента стола очень сильно нагревался, вплоть до оплавления изоляции.

С этим безусловно надо было что-то делать. Поэтому, кабель питания стола заменил более толстым и качественным сечением 1,5 мм2, а кабель питания принтера - кабелем с заземлением с проходным выключателем. Кнопку на верхней части принтера, которая ранее предназначалась для подачи питания, переопределил, чтобы она отвечала за включение подсветки.

Обычный, стоковый дисплей RepRapDiscount Smart Controller вполне устраивает и не требует замены. Просто и функционально.

Штатная плата MKS Base v1.4 не доставляла проблем, но шум шаговых двигателей очень раздражал. Долгое время находиться рядом с работающим принтером было проблематично.

Решено было ее заменить на более продвинутую и не с распаянными драйверами как было, а со сменными, с возможностью их быстрой замены и, конечно, с учетом модернизации в будущем. После не долгих поисков я остановился на связке SKR 1.4 Turbo с драйверами TMC2209.

Данный апгрейд обошелся в 3,5 тр.

Была установлена прошивка Marlin 2.0.7.2, а драйвера подключены по UART, чтобы использовать все «навороты», ну а как иначе.

Все кабели были обжаты и выполнен "кабель-менеджмент" по всему принтеру в целом.

После настройки и включения режима парковки без концевиков (SENSORLESS_HOMING), последние с осей X и Y были демонтированы.

Был включен тихий режим работы двигателей по всем осям (STEALTHCHOP) и настроен гибридный режим (HYBRID_THRESHOLD). Включен Linear Advanced (LIN_ADVANCE).

Штатные радиаторы на драйверах очень маленькие, поэтому требовалось либо их заменить, либо обеспечить пассивное охлаждение. Я решил убить двух зайцев разом установкой пассивного охлаждения, как для драйверов, так и платы в целом. А чтобы кулер не крутил в холостую, когда принтер бездействует, он был подключен через самодельный терморегулятор на базе мосфета IRFZ24N. Конечно, в данной схеме лучше использовать многооборотный резистор, но у меня его не было, и я использовал обычный.

Охлаждение радиатора E3D V6 было так же подключено на срабатывание по температуре (EXTRUDER_AUTO_FAN_TEMPERATURE), чтобы в простое не было лишних шумов.

Принтер стало не узнать, не скажу, что он стал работать бесшумно, нет это не так, но намного-намного тише. А на малых скоростях до 30 мм/сек, например, при печати первого слоя, - его практически не слышно. Семья оценила.

Примеры печати

Сколько бы слов не было сказано, сколько бы доводов в пользу того или иного решения не было приведено – все это ничто, без фактических примеров печати.

Сразу оговорюсь, что все модели печатались из PETG пластика с охлаждением и будут показаны как есть, без какой-либо обработки. Температура экструдера 235 градусов, стола 75, количество слоев стенки 3, дна 3, крышки 4, заполнение 5%.

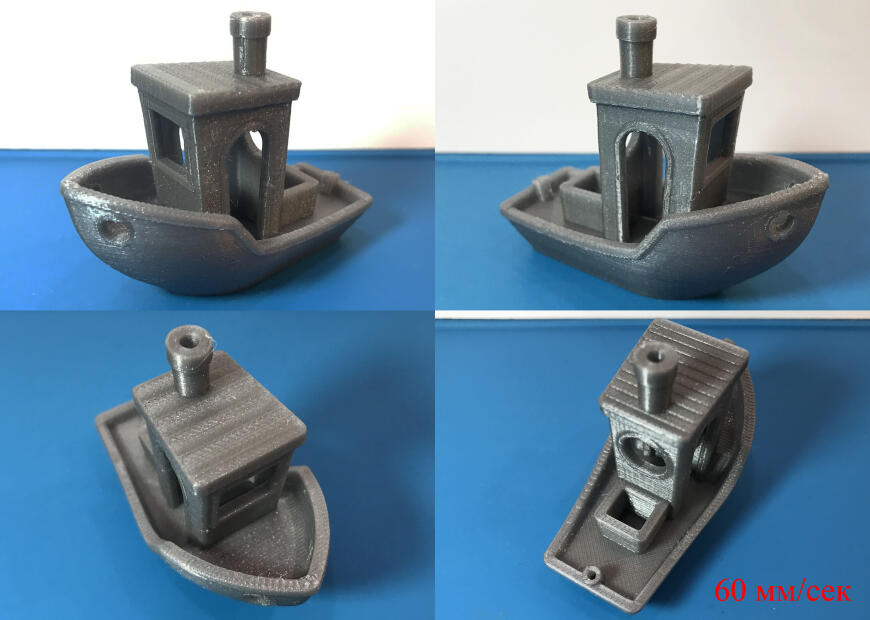

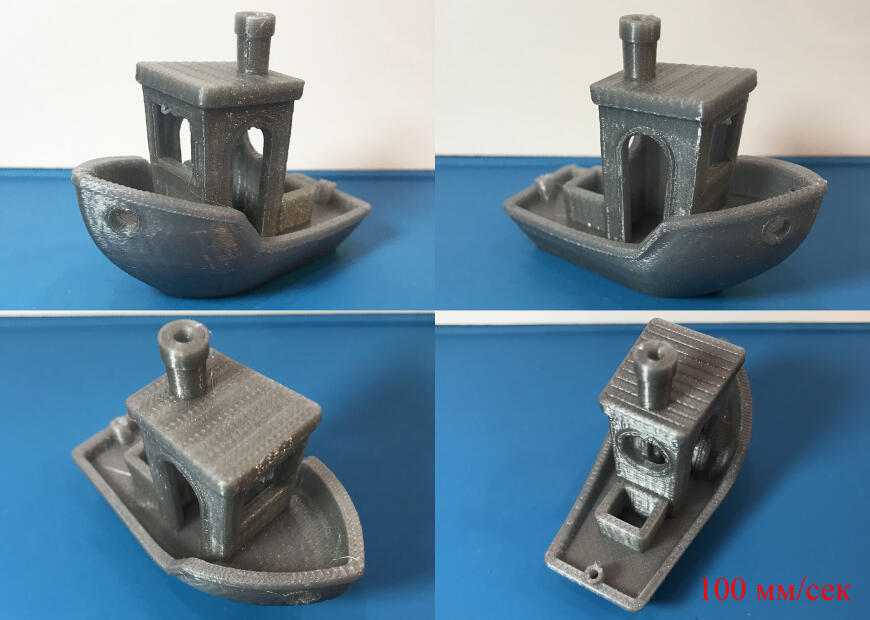

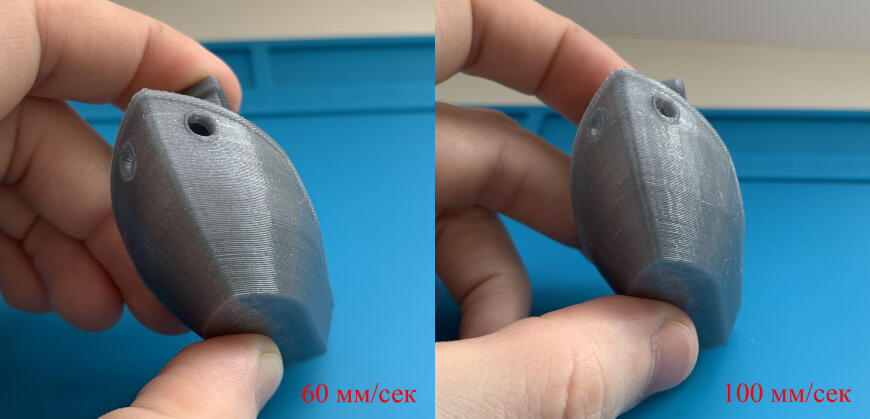

Начнем со стандартной модели 3DBenchy, масштаб 70%, слой 0,2 мм. Она распечатана в двух экземплярах на разных скоростях 60 (30 внешний периметр) мм/сек и 100 (80 внешний периметр) мм/сек.

Прошу учесть, что печать на скорости 100 мм/сек отличается от 60 мм/сек ТОЛЬКО скоростью, т.е. никакие другие параметры не менялись. Это своего рода грязный тест.

Фото модели, напечатанной на 60 мм/сек говорят сами за себя. Поэтому давайте будем ставить ее в пример. Итак, при печати на скорости 100 мм/сек появляется рябь на бортах и рубке. Только в одном месте, в верхней части лобового оконного проема наблюдается наплыв из-за недостаточного охлаждения. Горизонтальные элементы пропечатаны прекрасно. Цилиндрические элементы правильной формы, геометрия не нарушилась. В целом, учитывая полное отсутствие настройки параметров под эту скорость - довольно неплохо. При печати технических деталей вопросов не возникнет.

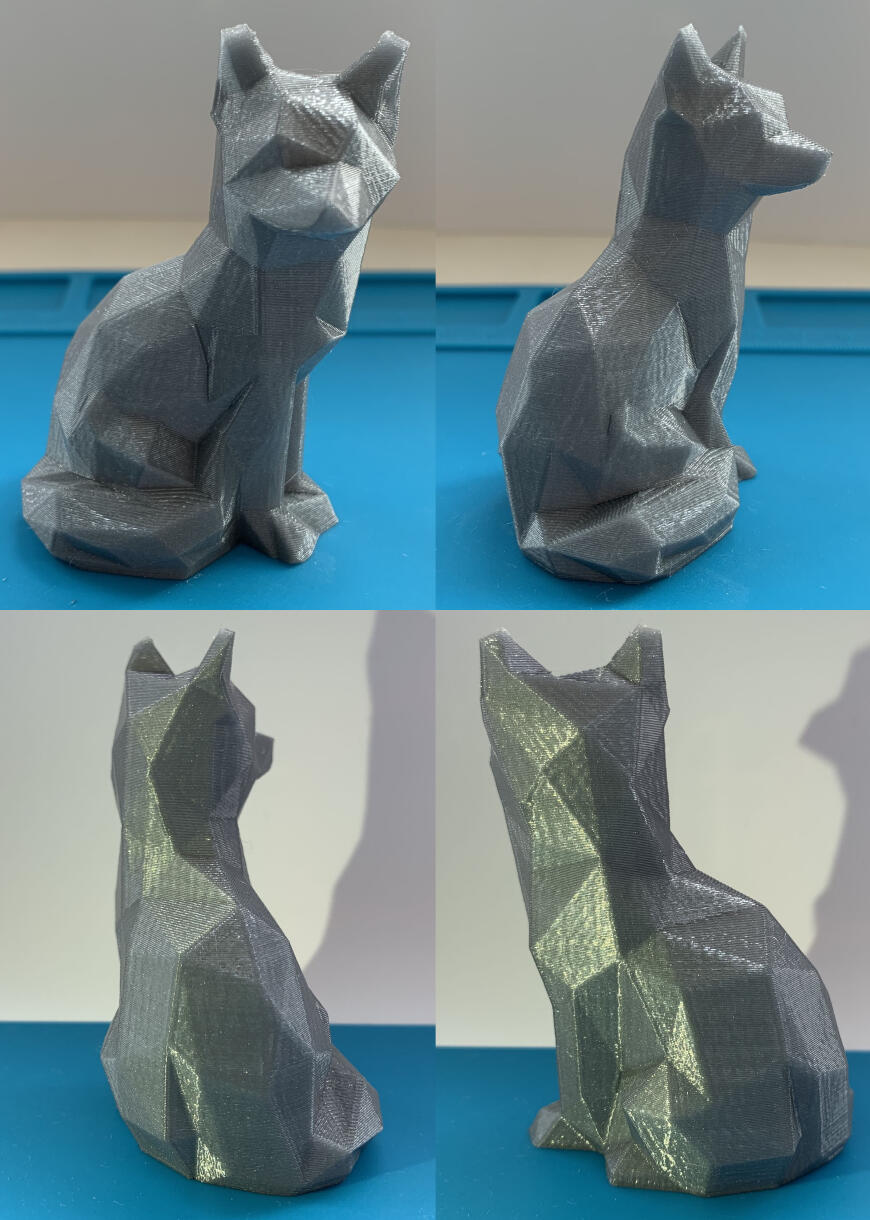

Далее Low Poly Fox, масштаб 70%, слой 0,2 мм. Скорость 60 (30 внешний периметр) мм/сек.

На фото возможно не видно, но в реальности, если приглядываться на отсвет – наблюдается незначительное эхо, рябь. Думаю, это вызвано как обилием поворотов, так и низким качеством подшипников в совокупности с особенностями кинематики принтера.

Наиболее сложный элемент, подбородок, исполнен великолепно.

Теперь художественная модель, MatterHackers' Mascot Phil A Ment, масштаб 70%, слой 0,1 мм. Скорость 30 (20 внешний периметр) мм/сек.

На полосатость прошу не обращать внимания, это не дефект печати вызванный принтером. Возможно сказывается особенность цвета пластика – серебристый-полупрозрачный, или гуляет диаметр прутка, из-за чего получается разная «плотность» слоев – и как следствие изменение цвета. Тактильно это никак не выражается.

Итак, еще раз повторюсь, это вариант художественной печати, слоем 0,1 мм. В реальности, когда держишь деталь в руках она кажется абсолютно без изъянов. Но давайте все-таки рассмотрим повнимательнее.

По центру торса, там где буква «М» и на шлеме, с левой стороны, наблюдается эхо. Вот, пожалуй, и все, что могу отметить. Какая-либо рябь, ввиду низкой скорости печати, отсутствует.

Что можно сказать подводя итог. Мы имеем по факту все те огрехи печати, которые присущи кинематике принтера – совместное движение тяжелого стола и каретки на больших скоростях, в совокупности с валами и подшипниками низкого качества, вызывает вибрации, которые порождают эхо и рябь. Возможно стоит поэкспериментировать с настойками ускорений. Но в любом случае, считаю, что качество печати хорошее.

Выводы. Планируемые и возможные доработки

Простота, надежность, качество печати - все что я хотел от принтера и к чему стремился, я получил.

Но давайте будем объективны и откровенны… в целом кинематика принтера хорошая, понятная и простая, но далеко не самая удачная. Она требовательна к качеству деталей и это половина беды, главное она очень «боится» веса подвижных узлов – стола и каретки оси X. А это уже серьезно.

Извечная борьба компромиссов: жесткость и вес. Борьба, в которой просто невозможно сократить количество переменных, ведь игнорировать вес стола нельзя и никуда от него не деться.

Купил бы я еще раз принтер с такой кинематикой? Думаю, нет, сейчас я бы уже смотрел в сторону CoreXY. Вот и все.

Но есть исходить из принципа "нет предела совершенству", то:

1) с целью облегчения каретки экструдера возможна замена обычного «толстого» шагового двигателя на «тонкий» (возможно с добавлением в узел редуктора), что теоретически должно способствовать снижению остаточных колебаний, люфтов и улучшению качества печати.

2) как видно из примеров печати, линейные подшипники по всем осям имеют люфты, от которых в идеале необходимо избавиться. Мною были предприняты попытки по замене стандартных подшипников на печатные, но я так и не смог заставить их скользить по валу должным образом. Их либо закусывало, либо наблюдалось неравномерное по усилию движение вдоль всего вала. Я пришел к выводу, что за долгие годы работы на валах появилась выработка (а возможно они были изначально кривые) и с этим ничего не поделаешь. Плюс, валы толщиной 8 мм оказались очень хлипкими и не соответствуют уровню жесткости рамы. Для моих целей качество печати более чем достойное, а замена валов на новые более толстые (12 мм) и качественные в комплекте с подшипниками – на данном принтере экономически нецелесообразна.

3) планирую отказаться от механического концевика оси Z. Уже заказаны и выкуплены сервопривод и оптический датчик для сборки BFPTouch. Считаю, что данная доработка будет полезна и повысит стабильность печати.

4) переход на рельсы или ролики? Будет наверное тише, наверное лучше, - и ТОЧНО дороже. А нужно ли это в данном конкретном принтере, пусть каждый решает сам.

Заключение

Искренне надеюсь, что тебе было интересно пройти со мной этот путь трансформации принтера от «игрушки», к достойному, на мой взгляд, «инструменту».

Я не претендую на титул всезнайки-конструктора и не утверждаю, что все применяемые мною подходы являются единственно верными, ведь так или иначе все и всегда можно улучшать до бесконечности. Прежде всего, для меня 3D печать – это хобби. Но, крайне полезное хобби.

Во многих жизненных ситуациях он меня неоднократно выручал. Ремонт и тюнинг автомобилей, восстановление бытовой техники, ремонт садового инструмента, часов, станков, игрушек – и это только малая часть применения, которая сходу пришла в голову.

Что же касается стоимости, а я думаю, никто не будет отрицать, что финансовая составляющая занимает не последнее место в нашей жизни, то поясню, что принтер свою цену, с учетом всех его улучшений, по самым скромным расчетам «отбил» уже более чем 4 раза.

За долгие годы он стал прекрасным, незаменимым помощником, и так тесно вошел в привычное мне окружение, что я уже не представляю свою жизнь без мира 3D печати.

Еще больше интересных статей

Обзор 3D-принтера QIDI Q2 Combo: продвинутые возможности по доступной цене

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Во второй половине прошлого года компания QIDI наконец-то смогла порад...

Обзор модулей лазера и резака для Bambu Lab H2D и H2S

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...