Нужны ли детали из металла, если есть 3Д печать полимерами?

За 7 лет существования компания Box3d реализовала множество проектов. Мы командой иногда ностальгируем и вспоминаем сложные проекты, которые давали нам «пинка под зад» и мотивировали на развитие и рост. Один из таких примеров сегодня в этой публикации.

Система холодного впуска для Ауди S8 + Проект 2019 года

Необходимо было распечатать элементы холодного впуска для гоночной̆ (драг-рейсинг) версии Audi S8. Модели были разработаны и оптимизированы под 3Д печать самим клиентом. Традиционно подобные изделия делают из алюминия, который формуется по средствам ручной гибки листового металла. Однако в нашей стране не так много специалистов высокого уровня для подобных работ. И в среднем по рынку качество таких услуг не позволяет добиться высокой точности геометрии, соответственно такое изделие будет работать не оптимально. Для компании Левел Перформанс такой результат был не приемлем. Вторым вариантом была технология формования карбоновой ткани с армированием смолой, но и это решение не выглядело оптимальным, изделия были большого размера и имели сложную форму, а значит, усложнялись и матрицы для формовки. Инженеры Левел перформанс уже были наслышаны о 3Д печати композитными материалами, и сами уже обладали опытом печати, но простыми материалами. Поэтому выбор удачно упал на нас.

В тот период наша компания уже обладала компетенциями по работе с печатью большого размера и со сложными формами, а вот в материалах мы разбирались еще слабо, и нам предстояло быстро разобраться в свойствах композитов.

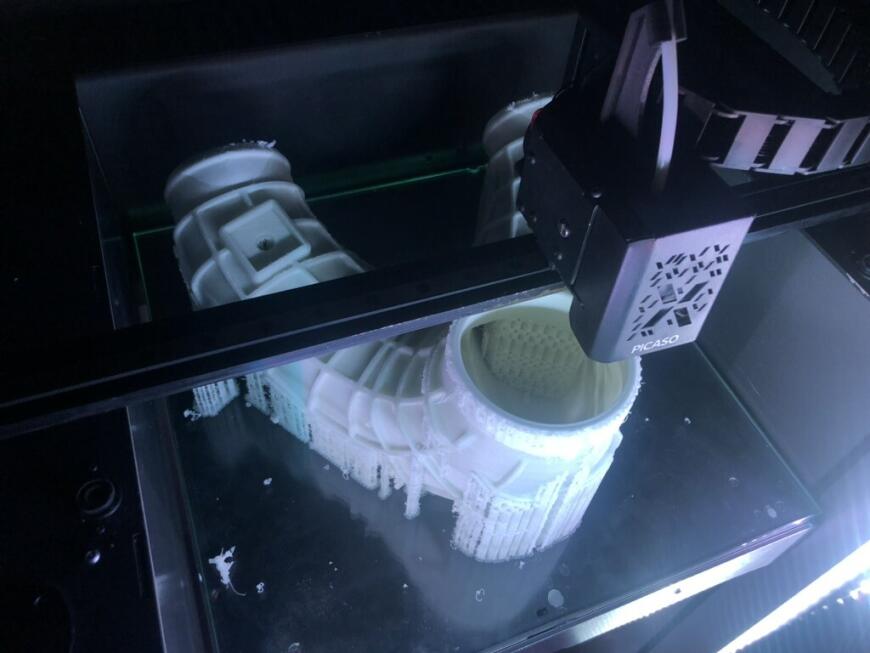

Мы уже умели более или менее печать стеклонаполненным АБС и с корпусами под воздушные фильтры и патрубками справились достаточно быстро. Из сложностей столкнулись лишь с печатью в тонких местах. Большинство стенок корпусов под фильтр имели толщину 2,5мм. С одной стороны нужно было дать красивое качество поверхности, а с другой добиться максимального спекания как между слоями, так и между стенками. Решением стали низкая скорость, чуть завышенная температура головы и высота слоя 0,15 мм.

Проведя ряд пробных печатей и разломов в руках с простой визуальной оценкой, подобрали дополнительные настройки по подаче и размеры ширины линий печати. Переливали материалом только стенки, смотрящие внутрь изделия. А заполнение и внешняя стенка были равны ширине сопла 0,5 мм. Печатали изнутри наружу. За счет такого подхода получили хорошее спекание между всеми стенками и красивую поверхность лицевой стороны. Почти все «сопли», полученные избыточным давлением, оставались внутри. Но это было не критично ведь ТЗ позволяло провести обработку внутри, тогда как внешняя поверхность изделия должна быть финальная и без обработки. Результаты на фото.

А вот с патрубком 2в1 пришлось повозится. Через него воздух с двух турбин под давлением нагнетается в двигатель. По ТЗ изделие должно было выдерживать давление в 2,5-3 атмосферы.

Первая версия модели, а точнее внешняя ее поверхность, была гладкой и, по сути, повторяла внутреннюю с толщиной стенки около 4 мм

Первую распечатку решили сразу делать из того же стеклонаполненного АБС, чтобы сразу выявить слабые места как модели, так и технологии. Патрубок при первом же тесте разорвало, но не ровно по слою печати. Разрыв был в некоторых местах рваным, исходя из чего сделали вывод, что деталь в первую очередь сломалась из-за вибраций, и что не хватает толщины стенки.

После теста в модель внесли ребра жесткости на поверхности. Так же решили заменить материал на ТПУ со стеклом 30%, и вот тут начались настоящие приключения.

Все распечатки разрывало по слою печати. Тогда нам просто не хватало опыта, чтобы правильно сушить материал и подобрать настройки печати. Каждый тест заканчивался летальным исходом для изделия. Один из таких тестов даже удалось запечатлеть на видео

Первый патрубок оказался негерметичным и пропускал воздух даже при небольшом давлении

А на этом видео уже последняя попытка. На последних секундах видно, как подскочил капот и пошел «дымок» горячего воздуха после соответствующего хлопка.

Было испробовано несколько ориентаций изделия на столе с целью напечатать слабое место по-другому, но нас постигали неудачи. Все наши распечатки не прошли испытаний на диностенде.

Мы не успели к сезону летних гонок с решением конкретно этой задачи. И при условии, что в своем классе автомобиль получил первое место в сезоне, на машине, к сожалению, стояли только корпуса и патрубки нулевиков. Они, в свою очередь, отработали отлично и за последующие три года эксплуатации был заменен только один из корпусов после механического повреждения от внешнего воздействия. Так что ABS GF12 отлично показал себя в эксплуатации, и поэтому подобные патрубки мы до сих пор печатаем из него.

Что же касается ТПУ, досада от неуспешного результата подарила нам силы, чтобы изучать материал подробнее, найти все-таки правильные настройки и научится правильно его сушить (тогда еще у нас не было профессионального сушильного шкафа).

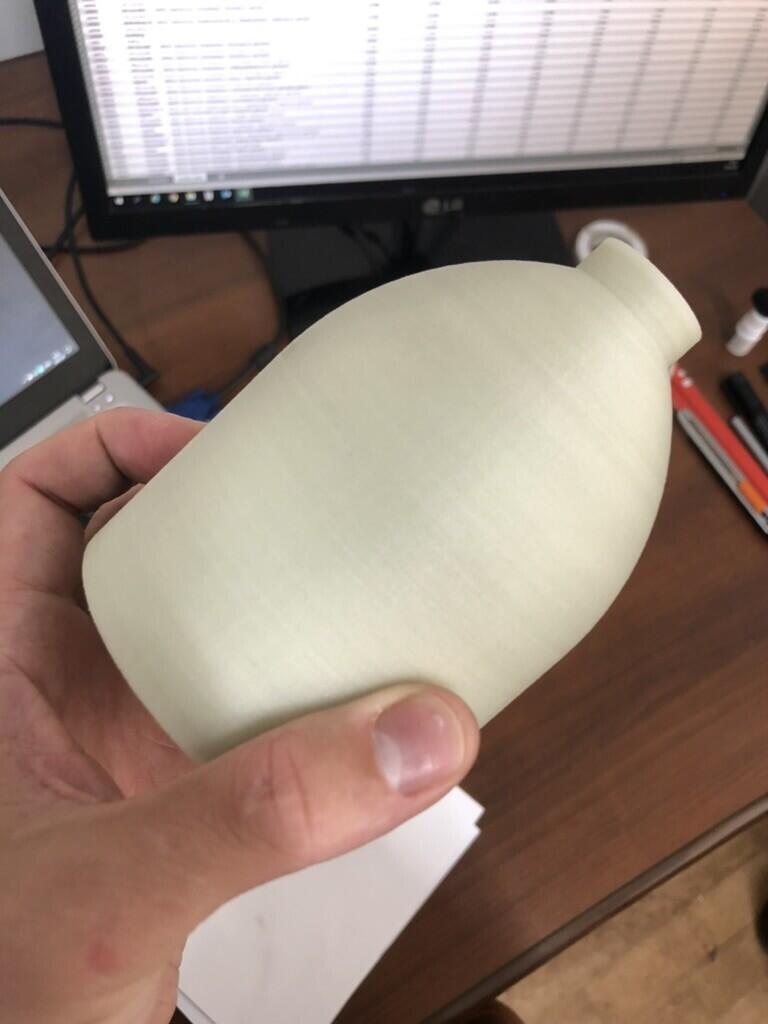

Результатом стала тестовая бутылка – мы приладили к ней переходник и на хомутах, подсоединили трубку для подачи внутрь давления с большого компрессора из зоны автосервиса партнеров.

Неоднократные тесты с пиковым значением в 8 атмосфер так и не смогли порвать стенки бутылки, толщина которых была тоньше, чем в изделии. Это было сделано исходя из того, что тестовое изделие имеет идеальную окружность стенки и ему легче выдерживать нагрузку по сравнению с тем же патрубком. Плюс стенка бутыли печатается непрерывно без отходов головы на построение дополнительных структур и это также положительно сказывается на прочности изделия. Еще при печати была сильно завышена температура стола для поддержания в камере более качественных условия для печати, ведь при печати неуспешных патрубков мы не раз нарушали температурный режим залезая в камеру чуть ли не с головой из любопытства, неопытности и желания сделать фото.

На первом фото тест с мобильного компрессора, на втором тестировали уже с большим компрессором, но, к сожалению, не сохранилось видео с подтверждением 8 атмосфер.

Опыт подобных проектов, а главное неудачи в них дали нам очень многое и помогли производителям материалов и принтеров в улучшении их продуктов. Например, наличие сейчас подогреваемой камеры на наших принтерах позволяет решать подобные задачи с легкостью и на высоких скоростях, а это значит - по хорошим ценам.

Если вам необходимо изготовить прочные и качественные изделия, подвергаемые высоким нагрузкам обращайтесь в нашу компанию Box3d.

Следить за нашими актуальными проектами и другими историями из нашего опыта можно в телеграмм канале

Реклама. ИП Губайдуллин Р.З. ИНН: 503213904105

Еще больше интересных статей

Промышленный 3D-принтер Intamsys Funmat Pro 610HT

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания REC и СКБ "Формула Студент" инженерно-гоночная команда UGATU Racing Team

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

поделитесь пожалуйста моделью....

Тут термостат не причем, это о...

отверстие идёт под наклоном и....

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...