Высокоэффективные пластики Ultem 9085 и 1010

По просьбам трудящихся, да и просто решил попробовать себя в качестве блогера, выкладываю немного текста о высоко эксплуатационных пластиках, наиболее популярных среди заказчиков. Пишет для Вас человек ни разу не гуманитарий, поэтому делаем скидку на ошибки и не пинаем сильно. Но я буду стараться, ибо не солидно свой родной язык не знать. Текст основан на вопросах, поступивших от пользователей в личку и на почту.

Немного вводных данных. Используемая технология – FDM. Используемая установка –Stratasys Fortus 900mc. Габариты рабочей зоны 914х607х914мм. Возможная высота слоя 0,178, 0,254, 0.330 мм, геометрическая точность 0.09мм. Установка в максимальной комплектации с возможностью использования всех возможных пластиков от фирмы (10 основных и 8 вспомогательных). Используемые катушки с материалом – оригинальные канистры с нитью, объем от 1512см3. Кстати про объем. 1512см3 – это именно тот объем, который вы увидите в готовом изделии, на всякие вспомогательные операции заложено чуть больше материала в канистре. В общем одометре он не учитывается. Сейчас понимаю, что надо было начать с поста о самой установке, но теперь как есть, пусть будет как в Звездных войнах. На авторитетность мнения не претендую, но надеюсь, что Вам будет интересно.

В этом посте начну с самого мною любимого материала. Это Ultem – материал, который активно позиционируется фирмой производителем как пластик, разработанный специально для аэрокосмической области. Сейчас их два вида Ultem 9085 и Ultem1010. В дальнейшем буду немного сравнивать с самым авиационным материалом – алюминием. Сразу оговорюсь, что такое сравнение не корректно по ряду очевидных причин, но если уж взялся рассказывать, то необходимо попытаться провести какие-либо параллели с традиционными материалами. В дискуссии с «магистрами» о некорректности сравнения то же вступать не собираюсь. Только факты.

Итак, Ultem - материал, который не балует изобилием цветов. В его палитре только бежевый и черный цвета. Бежевый – это вольный перевод названия цвета tan, выданный мне когда то гуглом. Не силен в английском, но я бы перевел как цвет загара. В принципе, на то и похоже. Но я бы не стал записывать скудность цветов в недостатки. Все же материал призван решать несколько иные задачи. К тому же, если действительно нужны цветные вещи, то как правило требуется постобработка и качественная покраска. Можете с этим не согласиться, но выбор цветов считаю экзотикой абсолютно не нужной, а кому необходимо внести разнообразие в серых буднях – берем кисточки, лаки, мелки и вперед=) Ну да ладно – личное дело каждого. Обратимся к его достоинствам. А они есть. Этот вид пластика популярен из-за его хороших механических и химических свойств, которые делают его незаменимым во многих сферах применения. Хорошо зарекомендовал себя в аэрокосмической, автомобильной и оборонной промышленности. Ни для кого не секрет, что все чаще печать используют не как прототип, а как конечный продукт. А что нам нужно для того, что бы использовать продукт как конечное изделие, произвести полноценное функциональное тестирование или изготовить специальный инструмент? Ну, кроме специфических направлений - в первую очередь мы обращаем внимание на механические, температурные и химические характеристики. Здесь с ними полный порядок на мой взгляд.

Параметров, по которым можно произвести сравнение так много, что по каждому можно написать не по одной статье. Возьму наиболее интересные из них и часто мелькающие перед глазами.

Предел прочности на разрыв. У алюминия 50-60 Мпа, Ultem 9085 42-69 (смотря в какую сторону тянуть, вспоминаем сопромат и траекторию нанесения растра). У Ultem 1010 похожие характеристики, хотя нет, сейчас подсмотрел в табличные данные, верхний диапазон 81Мпа. Для сравнения оригинальный ABS пластик Stratasys выдает параметры где то под 28-30Мпа, а его «домашние» аналоги на лайтовых устройствах около 15-17, некоторые недобросовестные и того меньше. Судя по постам людям этого хватает, ну это, наверное, главный критерий. Главное, что бы устраивало. Но как верно заметили в одном из недавних блогов - для серьезных и ответственных работ лучше не экономить.

Прочность на изгиб достигает у 9085 -112 Мпа , у 1010 – 144Мпа. Здесь алюминий выигрывает со значениями в районе 200Мпа.

Очень интересный параметр. Удельная плотность алюминия примерно 2,7 гсм3, у Ultem9085 1,34 гсм3, а у Ultem1010 1,27гсм3.Тадам! Это действительно позитивная составляющая для авиакосмической отрасли. А в сочетании с возможными заполнениями тела модели - просто колоссальные перспективы и новые направления для конструкторской мысли. У ABS кстати раз уж вспомнил 1,4 гсм3. Легкий и прочный пластик. Ну разве не прелесть? Мне очень нравится.

Есть данные по твердости. По Роквеллу Ultem1010 для справки - 109.

Добавим ответ еще на один животрепещущий вопрос. А что там с температуростойкостью? Температура тепловой деформации по Цельсию у 9085 - 153гр. У 1010 - 216гр. Не помню, сколько примерно у алюминия (плавления около 650-700гр. вроде), но согласитесь, что для пластика параметры впечатляющие. Материала с параметрами лучше в технологии 3d печати я в руках не держал. Кстати, способен выдержать обработку паром в автоклаве. А это значит, что детали можно стерилизовать, или использовать как специальную оснастку.

К огромным плюсам можно отнести и высокую химическую сопротивляемость этих материалов. Что кстати не раз меня ставило в полный ступор, когда возникала необходимость в склеивании отдельных элементов. Клей просто не работает. Да, бывает и такая необходимость. Не все заказчики ограничиваются огромной рабочей зоной. Нет предела человеческим амбициям в этом плане. Однако при создании механизмов для работы в агрессивных средах - вы не найдете в технологии 3d печати материала лучше. Есть еще у Stratasys - PPSF, но я его терпеть не могу, за его капризность в печати, но там много других достоинств, поэтому работать с ним приходится. Так что вопрос склейки – это та еще задача, благо есть много других видов соединения.

Есть еще одно замечательное свойство. Ultem отлично подходит для аэрокосмической, автомобильной и оборонной отраслей в плане показателя FST. На территории РФ эта сертификация не действует, однако, это не отменяет абсолютную нетоксичность и крайне низкий показатель дымности при возгорании. Огромное количество тестов пройдено Ultem для получения сертификации по показателям пожароопасности. Материал так же прошел сертификацию по биологической совместимости NSF 51 и пищевой безопасности ISO 10993/USP Класс VI . Термопластик ULTEM 1010 прекрасно подходит для специализированного применения, включая производство инструментов, контактирующих с пищевыми продуктами, и медицинских приборов, изготовленных по индивидуальным требованиям потребителя.

Перечитал. Очень позитивно получилось. Есть и недостатки.

Минимально возможная высота слоя для данного материала 0,254 мм. Правда геометрическая точность при этом все равно на уровне 0,09мм. отя, если посмотреть с другой стороны, то эти цифры не маркетинговые, а реальные. И за ни производитель ручается.

Ну и самая большая ложка дегтя. Материал ULTEM 9085 и 1010 используется с нерастворимым вспомогательным материалом поддержки Ultem Support, удаляемым механически, что накладывает определенные ограничения на конструкторскую мысль. Хотя недавно фирма разорилась на комплект оригинального профессионального инструмента (читать выклянчил) для отделения материала поддержки, что значительно упрощает мне жизнь.

Вот так. Немножко сумбурно и в общем и целом про хороший прочный пластик. Наверное стоит подвести некий итог вышесказанному. Оформим как в дипломе по пунктам.

Материалы семейства Ultem обладают уникальными свойствами:

1) высочайшая температуростойкость;

2) прекрасные показатели механических свойств среди инженерных пластиков и не только.

3) химическая стойкость;

4) соответствие стандартам безопасности пищевых материалов

5) биосовместимость;

6) низкий коэффициент теплового расширения;

Основные применения:

1) транспортные элементы;

2) термостойкие штампы;

3) медицинские приборы — стерилизация (Гамма, EtO, автоклав);

4) приспособления для производства пищи;

5) детали для открытого космоса.

6) прессовая оснастка для деформации металлических листовых заготовок, композитной выкладки, зажимных приспособлений

7) воздуховоды и каналы воздушном и наземном транспорте

Применяется в следующих отраслях:

1) авиационная промышленность;

2) оборонный комплекс

3) космическая отрасль;

4) автомобилестроение;

5) медицина.

6) инструментальное производство;

7) пищевая индустрия;

8) любое ваше направление деятельности.

Стоит добавить несколько фотографий, что бы разбавить текст. Возьму несколько хороших примеров из общедоступных источников, чтобы не сочли за рекламу 'своего творчества'. Да и каждый сам может домыслить для чего конкретно ему может пригодиться данный материал.

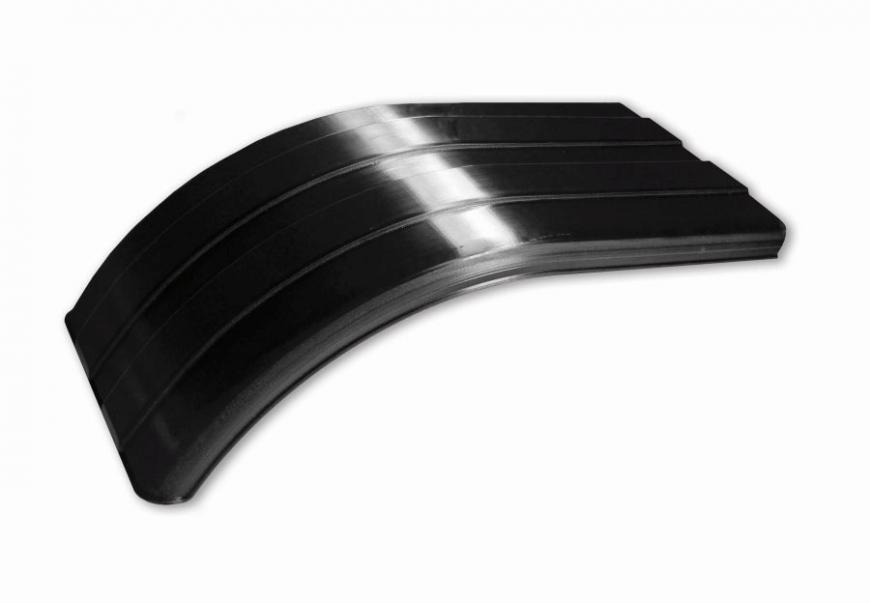

Компания Minimaizer. Щиток для полу грузовых авто. Печатает детали для дорожных испытаний. Кто хочет может на ютубе посмотреть, как прилично трясет этот щиток в дороге.

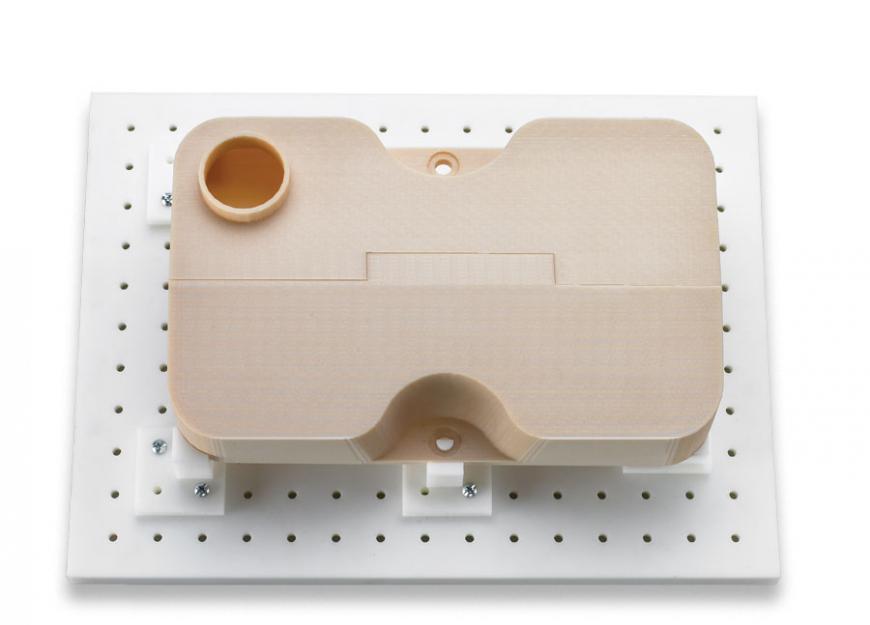

Прототип топливного бака, собранный из нескольких частей.

Компания ACS специализируется на создание аэрокосмических обтекателей. Использует детали из Ultem в качестве пресс-формы.

Компания Kelly Manufacturing печатает корпуса высотомеров из Ultem.

Корпус системы охлаждения из химически- и температуростойкого Ultem 1010.

Всем спасибо.

Еще больше интересных статей

Обзор 3D-принтера QIDI Q2 Combo: продвинутые возможности по доступной цене

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Во второй половине прошлого года компания QIDI наконец-то смогла порад...

Shining 3D EinStar Rockit: тестируем новинку

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

поробовал печатать из Titan GF...

Поделитесь файлом модели пожал...

Ты полное право имеешь обучать...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...