Модернизация стола 3д принтера от Kingroon - KP5L

Доброго времени суток, уважаемые читатели!

У меня на канале вышло новое видео про модернизацию стола 3д принтера от Kingroon - KP5l. (все необходимые файлы вы сможете скачать по ссылке в конце статьи)

А в этой статье будут более подробно раскрыты некоторые моменты из видео. Приятного чтения!

Начну с того, зачем мне всё это?

Я пользуюсь данным 3д принтером уже целый год и сразу после покупки я столкнулся с проблемой кривого стола. А именно неровное стекло/ультрабаза имеющее выпуклость по центру.

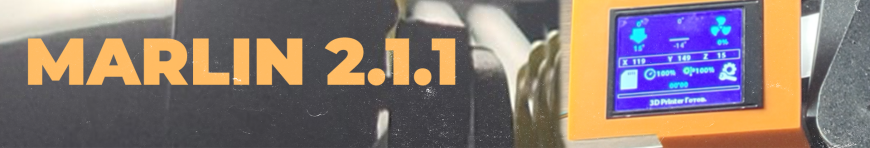

Спустя два месяца мучений я прикупил себе датчик автоуровня, установил прошивку Marlin 2.1.1. и печатал более или менее стабильно.

Также при покупке принтера у меня была проблема с подачей питания. Принтер тупо не включался и мне пришлось поломать некоторое время голову, чтобы понять в чем проблема. А проблема оказалась в перепутанных пинах кабеля питания. И фазный проводник шёл прямо на корпус принтера через корпус блока питания...Но поменяв шнур всё заработало.

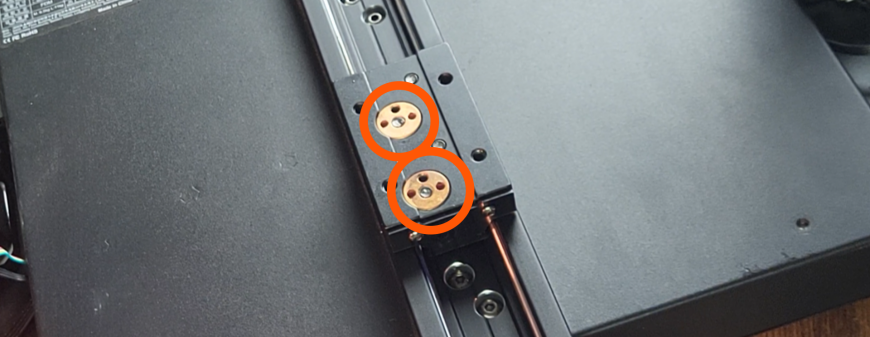

Далее, примерно через 4.5 месяца использования, была замечена проблема - люфт модуля скольжения SGB на направляющей SGR стола.

Но продолжил печатать, хоть и очень медленно, так как заказов было много и уходить на ремонт не хотелось, мало ли что сломалось...а запасную деталь ждать месяц...только деньги терять..

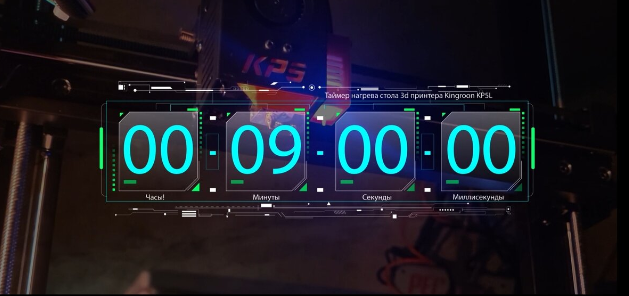

И вот прошел почти год и я решил окончательно разобраться с проблемой люфта стола. К тому же мне очень не нравился длительный нагрев стола в 9 минут до 70 градусов для печати PETG пластиком...

Время нагрева зафиксировано с использованием тепловизора Flir

И постоянно скрепящая задняя гофра для проводов на нагрев стола, которая цепляла шкив оси Y.

Гофра цепляет шкив

Сняв стол я начал разбираться в проблеме и первым делом решил подзатянуть эксцентрики новомодного китайского решения. При затягивании модуля скольжения SGB, оказалось, что каретка не может сдвинуться с места. Т.е, я затягиваю каретку, происходят закусывания и движение каретки затруднено. Я отпускаю немного и происходит сильнейший люфт и также заедания, хотя всё смазано.

В общем снимаем каретку, но не выбрасываем, она нам еще понадобится. Перед снятием каретки не забудьте открутить винтик прижимающий ремень, откусить стяжки и открутить механизм натягивания ремня.

Теперь можно снять модуль скольжения вместе с пластиной, которая держится на 4 винтах.

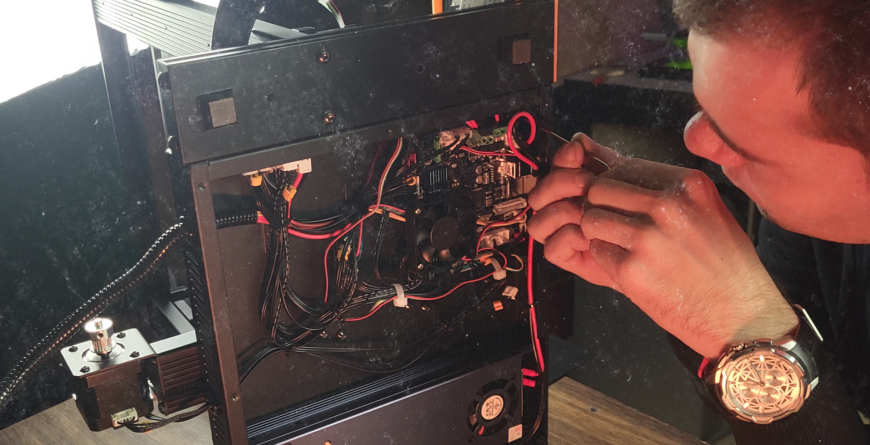

Не забудьте открыть заднюю крышку принтера, отключить, открутить плату управления и блок питания. Они вам помешают просверлить отверстия.

Обязательно сфотографируйте себе плату, чтобы потом подключить всё обратно. Хотя это не должно быть тяжело, так как присутствует маркировка на проводах.

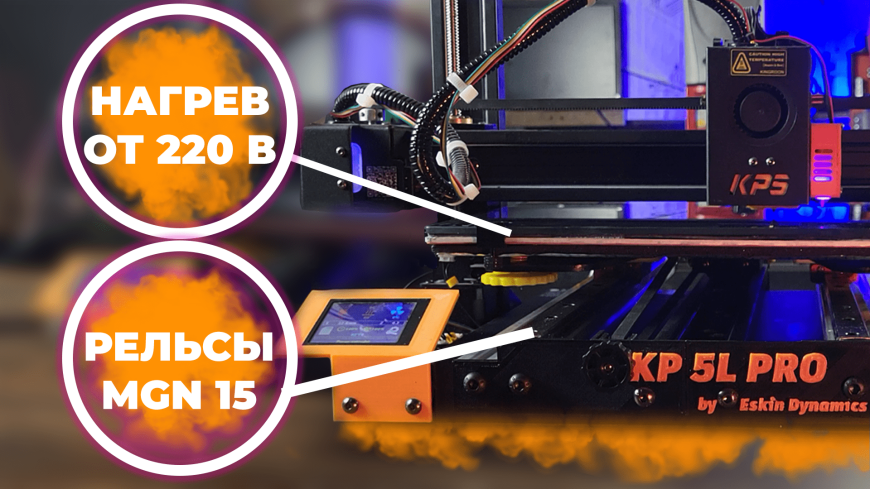

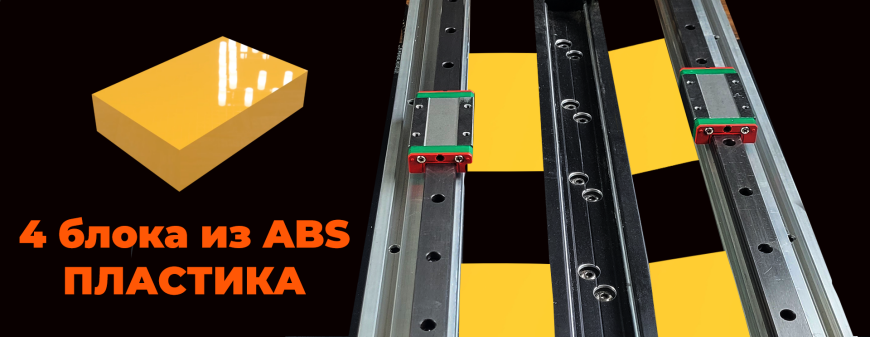

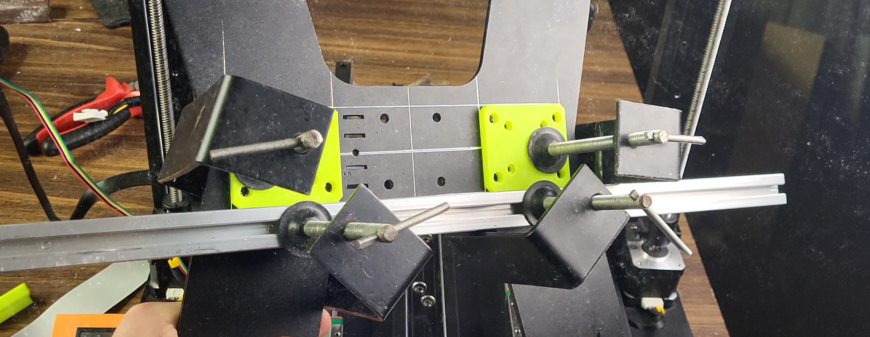

Мной принято решения установить 2 линейные направляющие MGN (15) пятнадцатого типа размера. Они остались у меня от одного проекта, буду использовать их, но можно использовать и MGN 12.

Я понимаю, что у многих пользователей принтеров не то что индикатора часового типа нет, у некоторых и штангенциркуль отсутствует.. Поэтому, для ровной установки алюминиевого профиля необходимо распечатать блоки, как на фото.

Данные блоки устанавливаются вдоль центральной направляющей.

Вы можете использовать любой способ , который вам удобен, для параллельной установки алюминиевого профиля.

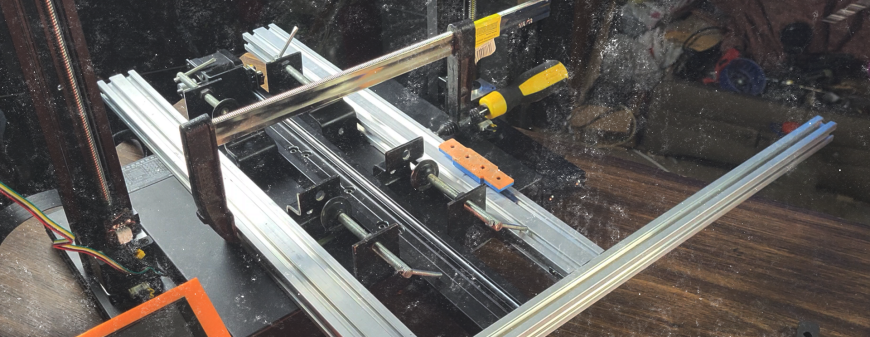

Я использовал металлические мини струбцины и ещё одну быстрозажимную струбцину.

Закрепил так , чтобы не сдвинулось и приступил к процессу сверления.

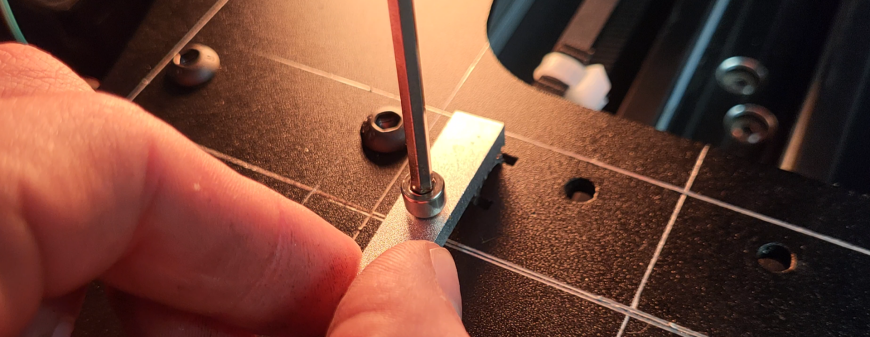

Для сверления под прямым углом был использован напечатанный на принтере кондуктор. Он не показал себя с хорошей стороны, но отверстия получились достаточно ровные. Поэтому рекомендуется прикупить металлический кондуктор. Купить его можно на сайте соберизавод.

Алюминиевый профиль закрепил к металлическому основанию с использованием винтов и Т-образных гаек. Металл не очень толстый, поэтому нарезать резьбу я бы не рекомендовал.

Обратите внимание на то, что необходимо использовать винты с потайной головкой. Я не подумал об этом заранее, а когда всё закрутил и попробовал поставить блок питания на место, то стало понятно, что он обратно ставиться не хочет...

Пришлось немного постачивать головки мешающих винтов. В районе платы, на головки винтов я наклеил изоленту, чтобы избежать короткого замыкания на корпус.

Линейные направляющие устанавливаются на алюминиевый профиль с использованием Т-образных гаек. Придётся что-нибудь придумать, если у вас нет индикатора часового типа, чтобы добиться параллельности направляющих.

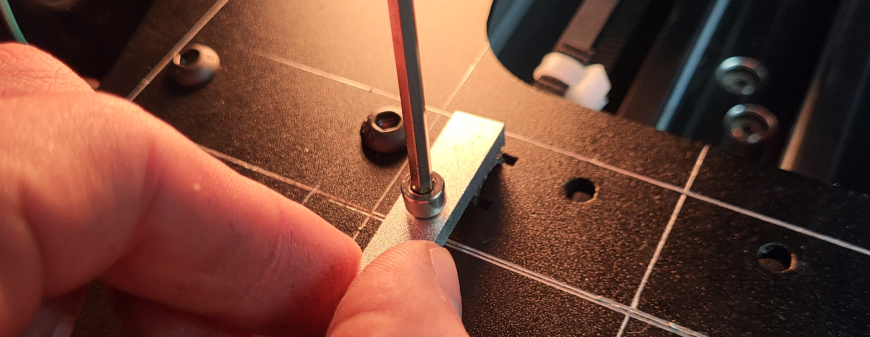

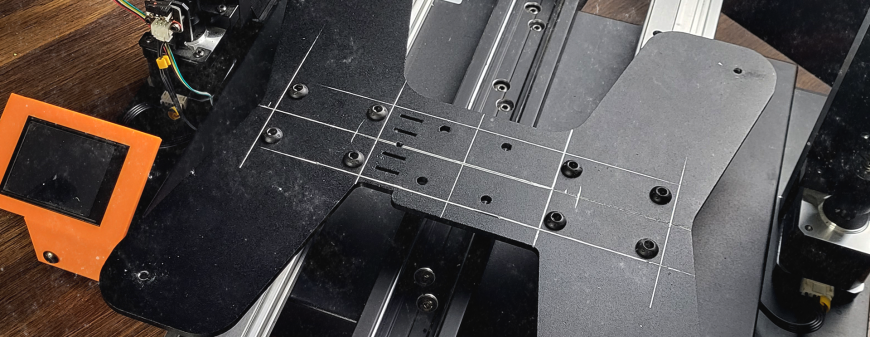

Самое сложно в этой модернизации - это просверлить ровные отверстия в чёрной пластине, для прикручивания её к кареткам.

Как действовал я?

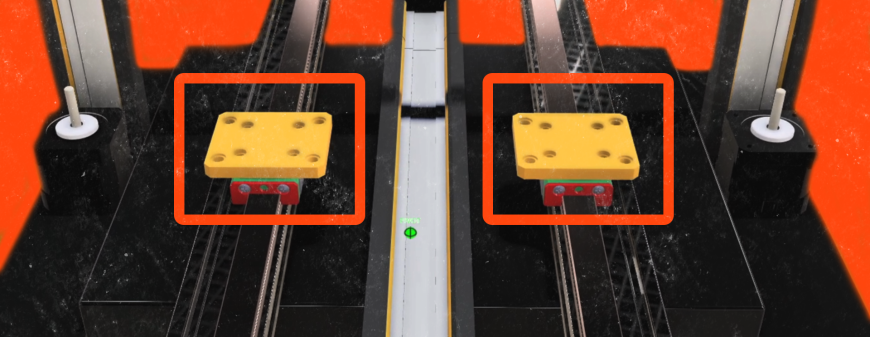

Первое, что я сделал, так это распечатал проставки из АБС пластика и установил их на каретки с использованием винтов м3.

Эта проставка-переходник с М3 на М6. К тому же, если вы вдруг не сможете ровно просверлить необходимые отверстия, то в пластиковой пластине сможете проделать новые, а с металлической кареткой с винтами м3 уже ничего не сделаешь.

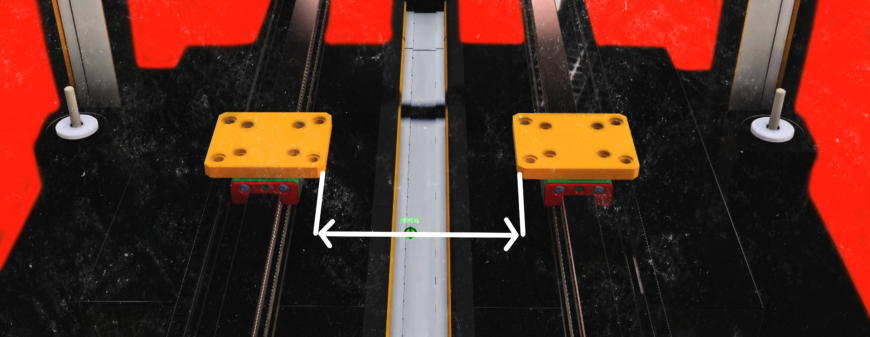

Померил расстояние между каретками и установленными проставками. Записал его и снял проставки.

Затем я взял пластину и нашёл ее центр относительно ровных граней.

По центру у нас имеются как раз ровные грани. Мы берём металлическую линейку и проводим линию в любом месте (старайтесь ближе к центру) и не нажимайте сильно.

Далее, ищем на этой проведенной линии середину, разделив полученный размер на 2. По краям у нас имеются такие же ровные грани, можно провести от резки от одной ровной грани, к другой ровной грани и найти середину этих отрезков.

После того как мы нашли середину боковых отрезков, мы можем провести прямую через ранее найденную середину первого отрезка.

Длину этого отрезка делим на 2 и получаем середину пластины. И уже уверенно проводим прямую от центральных ровных граней через центр этого отрезка.

А дальше, от центра отмеряем то расстояние, которое было измерено после установки проставок на каретки.

Для упора я струбциной прикрепил алюминиевый профиль 20 на 20 к пластине. Всё выровнял относительно нижних ровных граней. И также струбцинами закрепил проставки на пластине, но с возможностью сверления в них отверстий. Отверстия просверлил под винты М6 (с головкой под шестигранник)

После сверления и установке пластины на своё место оказалось, что просверлил достаточно точно и ровно, по крайней мере каретки при перемещениях не заедают и самое главное, я решил проблему с люфтом стола. Теперь стол будет держать калибровку и не придётся так часто его калибровать. (Для владельцев принтера без 3д тач)

Собираем всё в обратном порядке. Для начала вернем на место пластинку, которая удерживает механизм натяжки ремня.

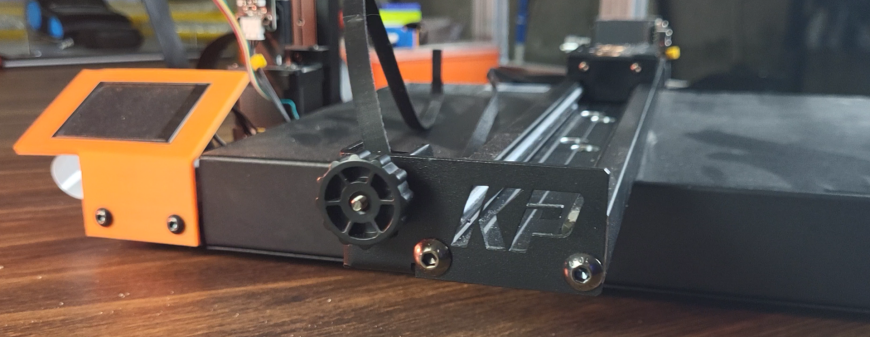

Для красоты напечатал еще две детальки, которые соединят между собой алюминиевые профиля.

Закрепил ремень с одной стороны черной центральной пластины, далее продел через шкив, со стороны шаговика, потом через механизм натяжки ремня и закрепил с другой стороны черной центральной пластины. Возвращаем обратно пластинку зажимающую ремень.

Решил проверить плавность перемещения кареток и прикрутил плату и блок питания на место подключив всё кроме штекера на нагрев стола.

Включаю принтер и без страха запускаю парковку по всем осям.

Чуть не забыл один момент! 😱

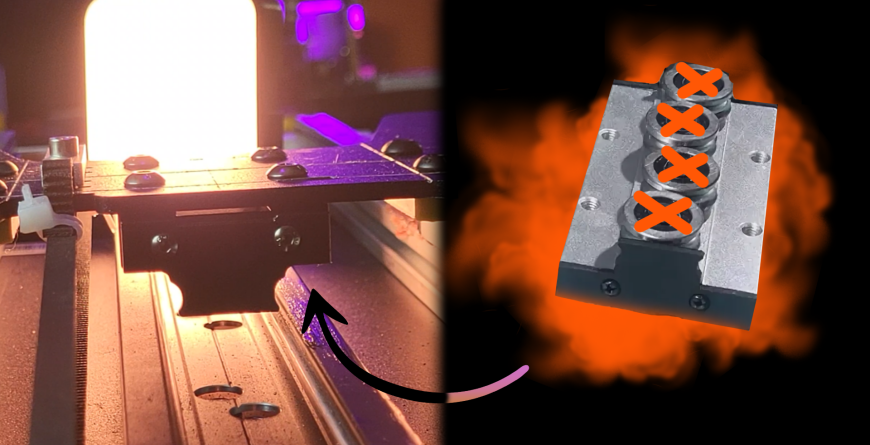

В стоковом состоянии модуль скольжения выполнял функцию по нажатию концевика на оси У. Но мы же его убрали! Но не выбросили)

Поэтому откручиваем ролики и прикручиваем модуль скольжения обратно к черной пластине.

Он не будет цепляться за направляющую, но будет спокойно доставать до концевика.

Всё! 😊 С установкой линейных направляющих закончили. Теперь перейдем к установке мощной силиконовой грелки для быстрого нагрева стола перед печатью.

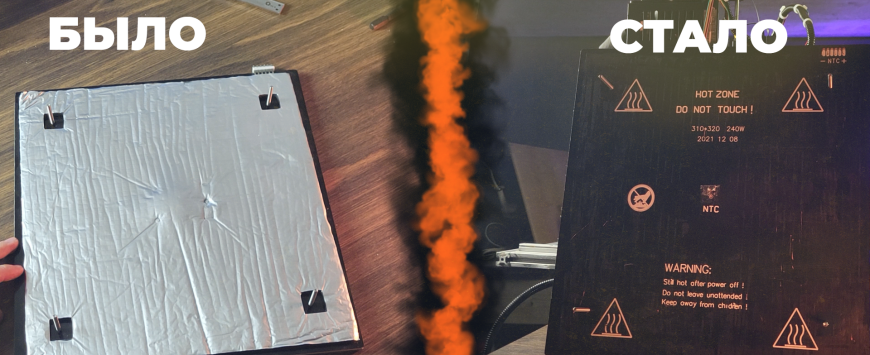

Установка силиконового нагревателя - 750 Вт 220В.

Для начала необходимо снять теплоизоляционный слой. Снимается довольно таки легко каким нибудь металлическим предметом (шпателем, например)

Стала ясна причина медленного нагрева - это нагревательный элемент на 240 Вт... Далее я зачистил столик то металла.. На это у меня ушло большое количество времени и сил. Слой черной краски стирается достаточно быстро, а вот потом.. Плохо пахнущее напыление, которое защищает медные дорожки от контакта с алюминиевым столом. Возможно это слой специальной грунтовки, поверх которого нанесен еще один слой непонятно чего, потом идут дорожки медные, а сверху дорожек идет черная краска и слой теплоизоляции. Вот удаляем слой теплоизоляции и отпаиваем штекер подачи питания на нагрев стола (у меня даже феном от паяльной станции отпаять не получилось, поэтому я его просто отломал). А на все остальные слои лучше не тратьте время, это очень трудозатратно, а результат не изменится. В общем клеим силиконовую грелку по верх старого нагревателя.

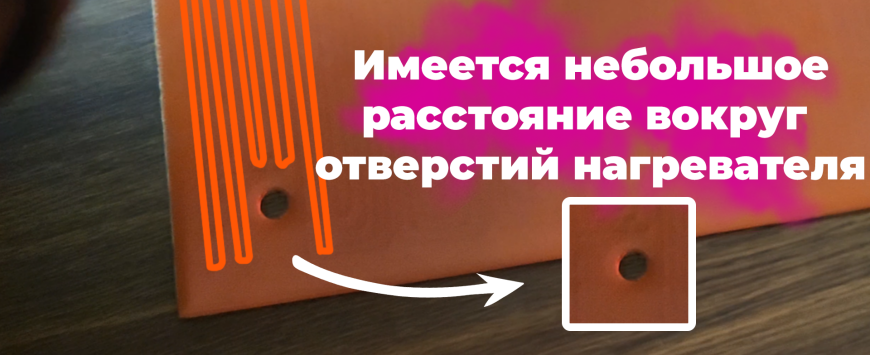

Отверстия в грелке немного не совпадают со стоковыми винтами стола. Но включив грелку в розетку, стало понятно, что нагревательные элементы находятся на небольшом расстоянии от отверстий. (Будьте аккуратны при работе с напряжением в 220 вольт)

Поэтому мы можем немного и аккуратно подрезать грелку , чтобы наклеить ее на стол со стоковыми винтами.

В конечном то итоге, мной был зачищен стол до блеска и я приступил к наклеиванию грелки.

Читал в комментариях на алиэкспресс, что грелка при нагревании имеет неприятный, чуть ли не токсичный запах. Когда я открыл посылку, запах действительно присутствовал. Но через некоторое время, либо я принюхался, либо она перестала вообще чем либо пахнуть. При нагреве ощущается слабый запах, который также улетучился после нескольких циклов прогрева/остывания.

Протер столик обезжиривателем, снял с грелки вощеную бумагу защищающую клеевой слой и приклеил грелку к столу.

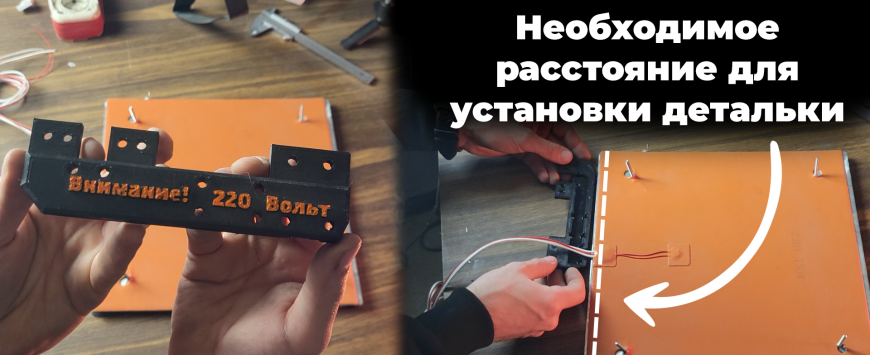

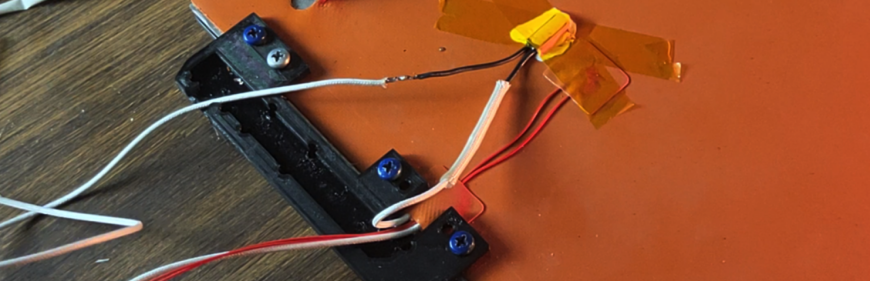

Питающие грелку провода располагаются прямо по середине...., а отверстие к плате управления и блоку питания смещено в бок. Помимо этого, для надежной фиксации проводов, я смоделировал и распечатал из ABS пластика вот такую деталь, которая крепится винтами к столу. Аналогично расстоянию под винты, возле места подачи питания на грелке тоже есть место, где нагреватель не проходит, что позволит прикрепить деталь к столу, красиво и надежно закрепить провода.

После установки детальки к столу нам необходимо приступить к подключению проводов. (схема будет ниже)

Для начала перекусите один из проводов на питание грелки, для того чтобы разорвать цепь и установить биметаллический нормально замкнутый термостат на 130 градусов - KSD 9700. Данный термостат разорвет вашу цепь, если температура стола превысит 130 градусов. Термостат приклеиваем термоклеем (не термосоплями из пистолета), а и именно клеем теплопроводным.

Сверху наклеиваем термоскотч и ставим что-нибудь тяжелое, чтобы придавить термостат и увеличить адгезию между термостатом и силиконовой грелкой.

Далее припаиваем к ножке термостата провод идущий от грелки, а на выход термостата припаиваем провод идущий к блоку питания.

Также, я добавил дополнительный термистор (на всякий случай) и для будущей установки klipper.

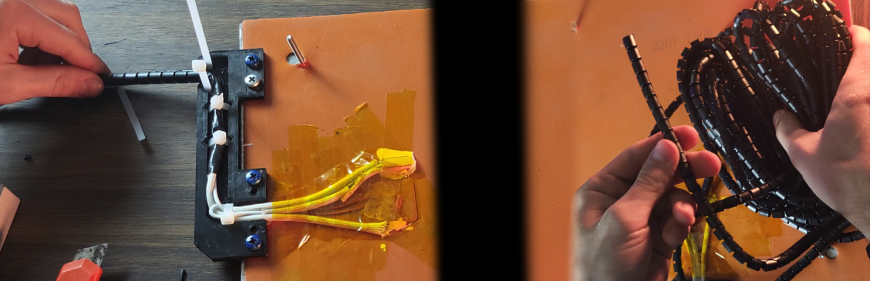

Весь пучок проводов ведем через напечатанную детальку и крепим через специально смоделированные отверстия силиконовыми стяжками. Далее все провода ведем через спиральную оплетку. Она хорошо себя показала на моем мини kingroon`е KP3S, к тому же стоит не дорого и приходит сразу 5 метров.

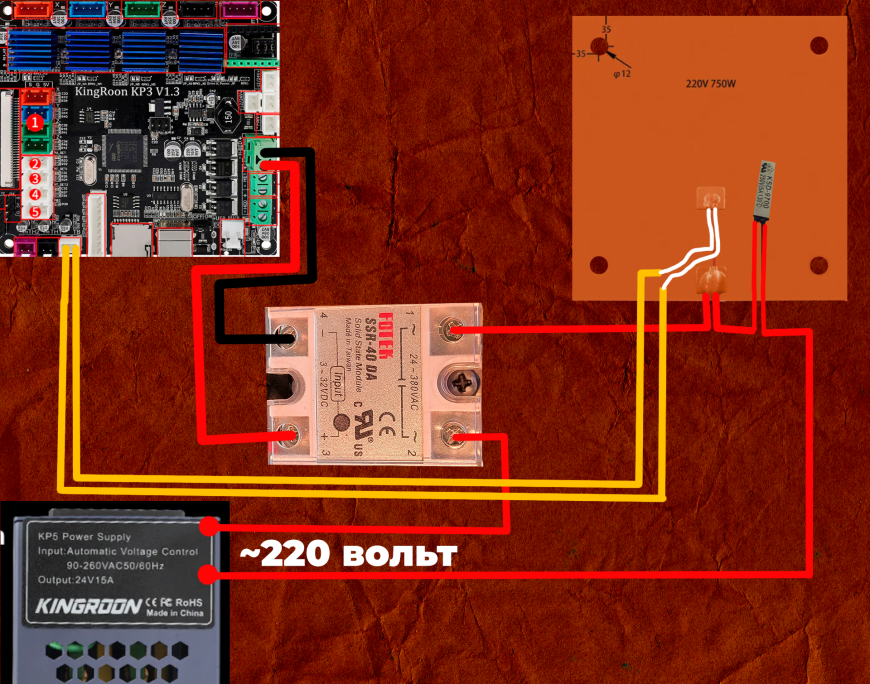

Готовый пучок заводим в принтер. Внутри корпуса принтера устанавливаем твердотелое реле SSR-40 DA.

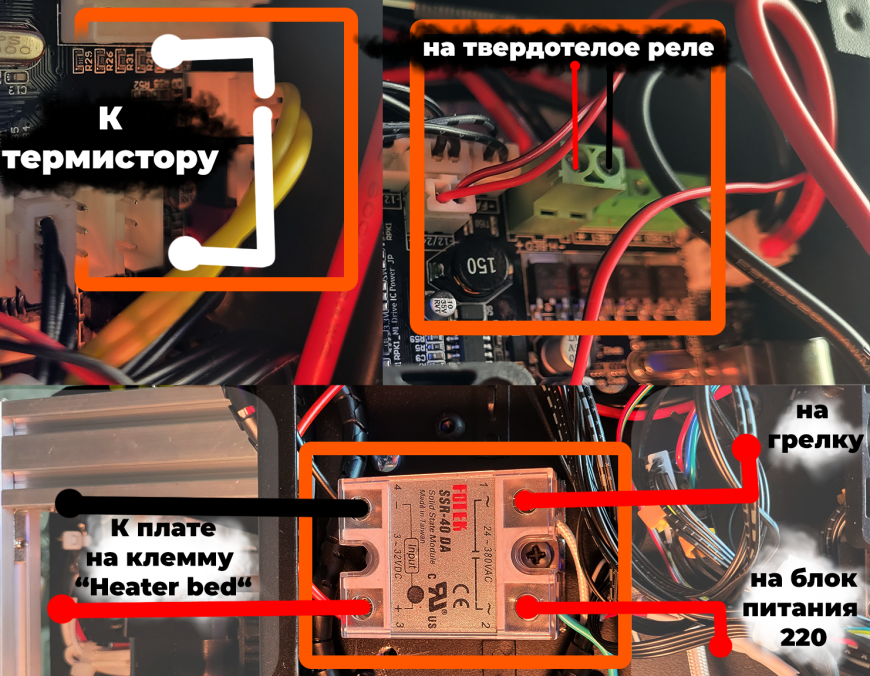

Как раньше работала схема (условно)?

Провода от стола шли сразу на плату. Силовая часть подключалась к клемме "Heater bed" - нагревательная кровать) 24 вольта поступало на плату и через высокотоковый mosfet транзистор шло непосредственно на нагрев. Термистор установленный в центре стола меняет своё сопротивление в зависимости от температуры, эти данные приходили на клемму "heater bed thermal", преобразовывались и поступали на процессор. Происходили необходимые вычисления и плата управления при помощи ШИМ регулировала длительность включения и выключения силового транзистора для поддержания нужной температуры стола.

Как сейчас работает обновленная схема ?

Я припаялся к фазе и нулю блока питания, чтобы получить 220 вольт переменного тока. Один провод веду к нормально замкнутому термостату, который приклеен к столу. Так как температура не превышает необходимый нам порог, то питание идет дальше на силиконовую грелку. Второй провод также идет от блока питания до твердотелого реле SSR-40-DA, на ту часть, где маркировка - "переменное напряжение 24-380 VAC". Прикрутили на одну клемму. С другой клеммы ведем на силиконовую грелку. С обратной стороны твердотелого реле подключены два провода - красный и черный. Они идут до клеммы "Heater bed" - нагревательная кровать. А провода от клеммы "heater bed thermal" идут до термистора встроенного в силиконовую грелку.

Т.е плата по сути выполняет те же процессы что и раньше. Преобразует данные, которые пришли с датчика температуры, открывает затвор mosfet транзистора. Только теперь от транзистора провода идут на твердотелое реле на сторону "постоянное напряжение 3-32 VDC".

В стандартной схеме коммутация нагрузки происходит с использованием транзистора на плате. А в нашей схеме коммутация нагрузки происходит при помощи твердотелого реле SSR 40 DA.

После подключения закручиваем крышку корпуса, переворачиваем принтер и можно включать. Только проверьте всё несколько раз и не забудьте провод заземления прикрутить к столу.

Обратите внимание на концевик оси Z. Стол стал значительно выше и концевик необходимо отрегулировать по высоте. У меня же вместо концевика подключен датчик автоуровня стола, поэтому дополнительная регулировка мне не требуется.

Включаем!

Проведем PID регулировку. Закиньте файл "PidCalibration" на флешку принтера.

Поднимите голову на столом и запустите файл калибровки. Спустя несколько минут калибровка закончена. Замеряем время на разогрев стола после полного охлаждения.

Разогрев стола до 70 градусов занял - 1 минуту 20 секунд.

Это отличный результат.

Тесты печати будут после выхода части №2 про модернизацию данного принтера. Три проблемы: люфт стола, медленный нагрев и цепляющееся гофра - решены! Спасибо за интерес проявленный к моей статье! Оставляйте пожалуйста ваши комментарии, тапками не закидывать!

Все файлы для скачивания доступны по ссылке!

Еще больше интересных статей

SMD кассеты в масштабируемой стойке

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если занимаетесь ремонтом всякой электроники и микро серийной сборкой то у В...

Kobra S1 и формула ACE PRO

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

изволю не согласится, спектр т...

роботу пылесосу пофиг на пыль....

IMHO все полимеры шлифуются на...

Доброго дня всем.Мое неглубоко...

Всем привет. Принтер перед печ...

Здравствуйте, сгорела материнс...

сделал скан лоточка и хочу пре...