Как я разрывную машину для испытания пластика собирал

Всем привет!!!

Некоторое время назад я решил собрать нечто похожее на разрывную машину. Для чего мне это понадобилось я расскажу ближе к концу статьи, а пока приступлю к сборке. Те же, кто как и я лучше воспринимают информацию визуально могут посмотреть ролик о воплощении данного проекта:

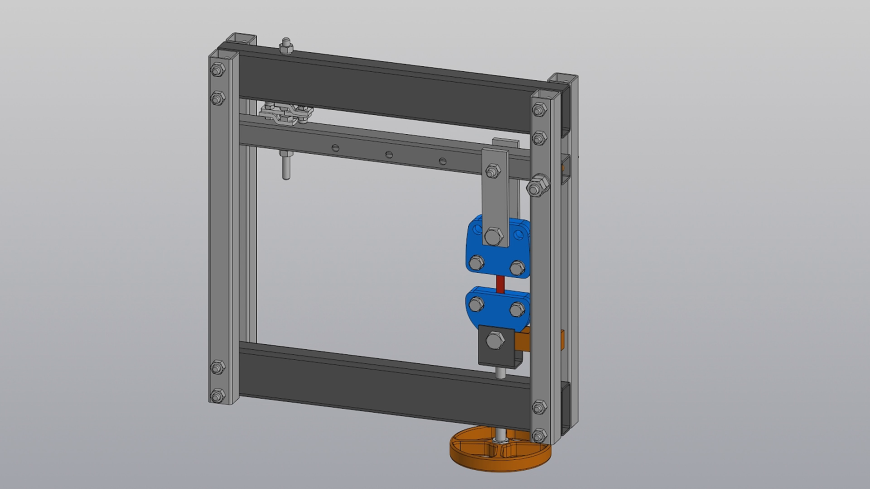

Я заранее создал модель планируемого приспособления. Прямоугольная труба сечением 40 на 20 миллиметров у меня была, уже имевшиеся отверстия никак не помешают. Также имелись все необходимые метизы и латунная трубка диаметром 10 миллиметров для оси рычага. Пришлось докупить лишь весы и квадратную трубу сечением 20 на 20 миллиметров. Приемлемые по цене весы я нашёл с предельной допустимой массой 50 кг. А рабочий диапазон хотелось бы побольше, поэтому было решено использовать рычаг с соотношением 1/5. Таким образом максимальная измеряемая нагрузка составит 250 килограмм, а показания весов следует умножать на 5.

Оценив всё необходимое, я отправился в магазин, где прикупил 3 метра трубы (хватило мне и полтора, но продажа у нас осуществляется целыми трёхметровыми кусками). Там же и распилил пополам что бы было удобнее нести домой.

Труба оказалась, мягко говоря, ржавая, да и пилил я её на улице возле склада магазина, где она побывала в снегу, а потом я её ещё и в плёнку завернул, что бы донести домой.

Для начала я просто протёр трубу ветошью, удалив самые крупные следы ржавчины.

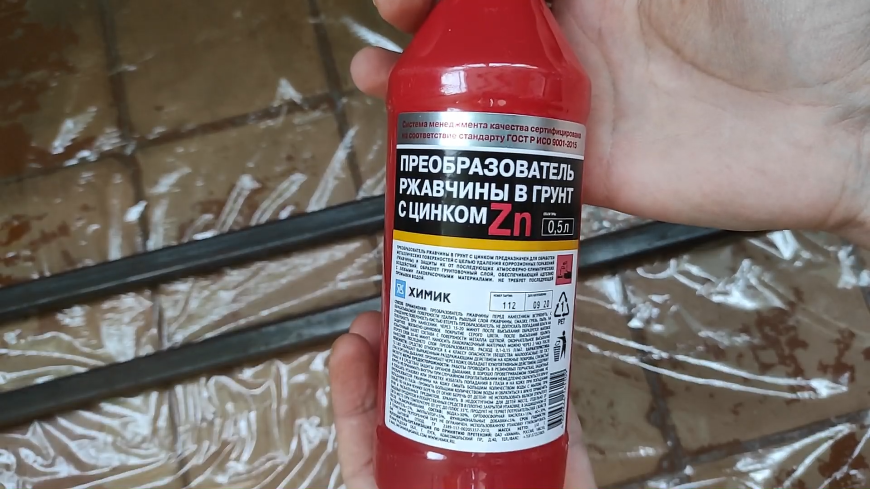

Дополнительно прикупил преобразователь ржавчины, оставляющий на обрабатываемой поверхности цинковое покрытие. Его я буквально втирал кистью. Поначалу визуально изменения не особо заметны. Согласно инструкции, после первого нанесения, я протёр трубы ветошью и дал просохнуть. После этих действий уже заметны изменения во внешнем виде. Через пол часа я нанёс второй слой средства, после чего ещё раз протёр ветошью и дал высохнуть.

После высыхания я нарезал трубу на 5 отрезков по 290 миллиметров и приступил к разметке четырёх из них, служащих вертикальными стойками. Так на концах трубы я размечаю по два отверстия на расстоянии 10-ти миллиметров от края и 20-ти миллиметров друг от друга. Разметку произвожу при помощи вольфрамовой чертилки с алика, одна из лучших покупок я вам скажу. А также произвожу кернение будущих отверстий.

Для сверления использую сверло-фрезу. Данные свёрла с момента покупки ещё ни разу не затачивались (хотя, вроде как, их и нельзя точить) и не плохо держат свою заточку.

Заусенцы в отверстиях удаляю при помощи зенковки.

Для сверления остальных отверстий я уже использовал ступенчатое сверло, оно и сверлит с постепенным увеличением диаметра и удаляет нежелаемые заусенцы.

Вертикальную стойку я стягиваю с горизонтальной при помощи струбцины для совместного сверления отверстия в горизонтальной стойке по уже просверленным отверстиям в стойке вертикальной. Масло масляное, и если не понятно, то лучше глянуть видео.

После того, как все предварительные отверстия в горизонтальной стойке просверлены я собираю раму через эти отверстия и выставляю диагонали.

Когда рама предварительно собрана и надёжно зафиксирована я сверлю пару к уже имеющимся отверстиям. После чего выполняю сборку метизами через полученные отверстия.

В итоге получается вот такая, достаточно надёжная, конструкция рамы.

Далее дело за рычагом. Его пришлось с обоих концов подшлифовать для наиболее свободного качания рычага. В нём предусмотрено отверстие оси качания данного рычага. 4 пары отверстий для изменения плеча рычага за который происходит крепление нагрузки. Отверстие для крепления силового механизма весов.

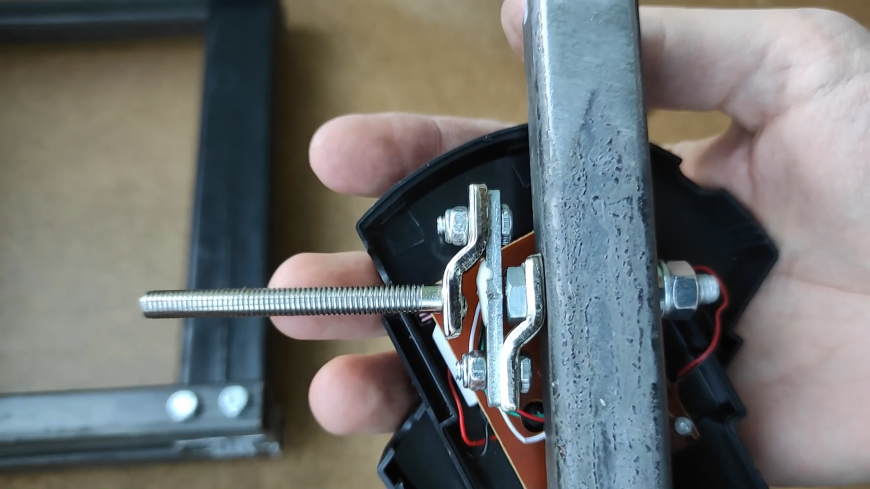

Для закрепления силового механизма весов на тяге, закреплённой к одному уху данного механизма, я нарезал резьбу, а во втором ухе просверлил отверстие и установил болт с резьбой М6. Что позволяет закрепить этот механизм между горизонтальной стойкой рамы и рычагом. Закрепив механизм на рычаге, я завожу последний на своё место, устанавливаю ось рычага и креплю механизм весов к горизонтальной стойке рамы. После чего можно проверить работоспособность руками. Всё работает.

Теперь пришла пора изготовить систему натяжения испытываемых образцов. Для этого я сверлю отверстие под винт-натяжитель в нижней горизонтальной стойке рамы.

В стойку завожу удлинённую гайку, установленную в печатный корпус с шайбами для увеличения жёсткости. Потому что отверстие в трубе 16 миллиметров шириной, а размер гайки – 14 миллиметров.

В стойку завожу удлинённую гайку, установленную в печатный корпус с шайбами для увеличения жёсткости. Потому что отверстие в трубе 16 миллиметров шириной, а размер гайки – 14 миллиметров.

Гайка установлена, а винт спокойно проходит в отверстие.

Из остатка трубы 40 на 20 миллиметров вырезаю петлю и сверлю в ней необходимые отверстия.

В нижнее отверстие петли завожу длинный болт М8 через шайбу и заворачиваю его в удлинённую гайку.

На рычаг при помощи двух пластин с отверстиями креплю заранее распечатанную тягу, позволяющую надёжно зажимать испытываемый образец. Вторую часть тяги креплю в заранее полученной петле.

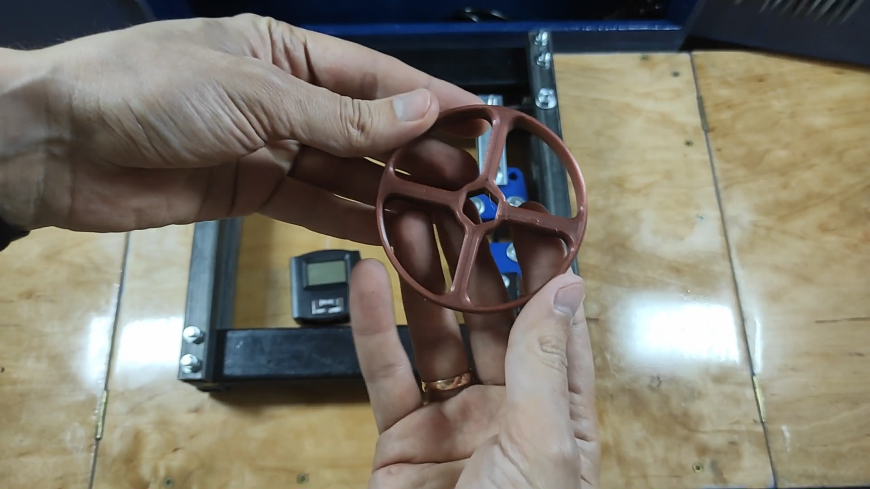

Припаял электронику с экраном весов на удлинённые провода, а так же распечатал пластиковую деталь ограничивающую поворот испытываемого образца. На конце натяжного винта зафиксировал две гайки, выставив грани шестигранника параллельно и надеваю заранее распечатанный маховик.

Ну а вот, собственно, для чего это всё делалось. Изначально я планировал проверить зависимость прочности пластика от его обработки различными растворителями. Эту задачу я выполнил и вскоре выдам отчёт (а может я его и на два разобью, уж больно много данных получилось) с результатами испытаний. Поэтому можете подписаться здесь и на YouTube канале, ведь там получились довольно интересные данные, удивившие лично меня. А ещё, в процессе работы с данной разрывной машиной, я приметил, что это довольно хороший способ предварительного подбора параметров печати. Так пластик PETg, напечатанный при 230 градусах, оказался более прочным на разрыв нежели тот же пластик напечатанный при 240 градусах.

Но об этом всём подробнее в будущих отчётах, а пока пишите свои мысли в комментариях, всем спасибо за внимание, всем пока.

Еще больше интересных статей

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Создание и считывание своих меток NFC для базы данных катушек SPOOLMAN

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данный проект реализует считывание NFC меток типа NTAG2xx установле...

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Раневская - великая, с этим не...

Сударыня, Вы не совсем верно в...

Вот это кто писал? :Рядом с ка...

Здравствуйте. На внешней повер...

Доброго дня ! Прошу помочь раз...

Добрый день, столкнулся с тако...

ПОСЛЕ ЗАМЕНЫ ХОТЭНДА В СБОРЕ,...