Самодельный фрезерно-лазерный ЧПУ

Приветствую! Заглянул сюда чтобы, меня тут раскритиковали, унизили, всячески поиздевались, ведь тут все супер инженеры и проектировщики-сборщики, а я так, мимо проходил. Ну и можно в конкурсе еще поучаствовать заодно. Ненуачо. Правда не очень понял, что конкретно можно/нужно опубликовать... На самом деле просто люблю писать горы текста без особого смысла, а повода обычно нет, так что просто смиритесь, многа букаф.

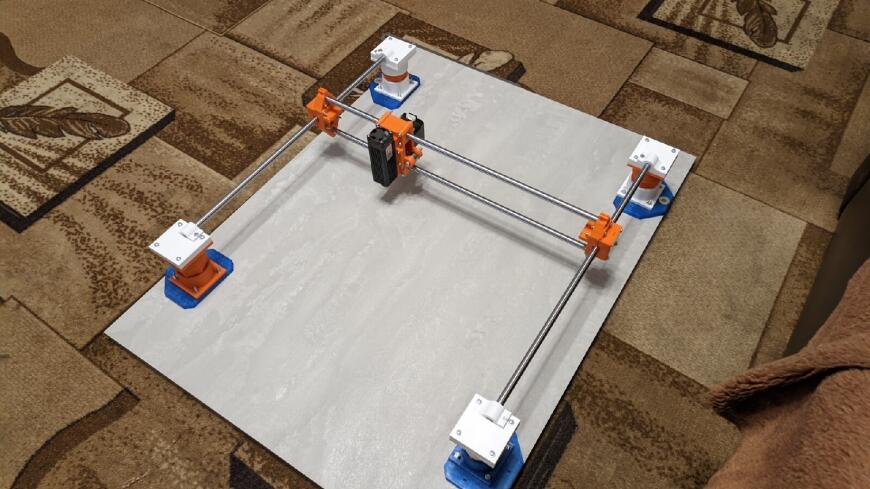

Что же я собрал за фрезер и нафига? В принципе в нем ничего особенного, рабочая зона 34 на 38 сантиметра, имеется шпиндель для фрезеровки и лазер для резки-гравировки фанеры. 3мм фанеру до 3 проходов на скорости 150мм/мин режет (с воздухом, и в зависимости от настроения фанеры). Толще тоже берет 4мм резал, проходов просто больше. Сейчас с корректировкой по Z должен еще лучше резать, но не проверял.

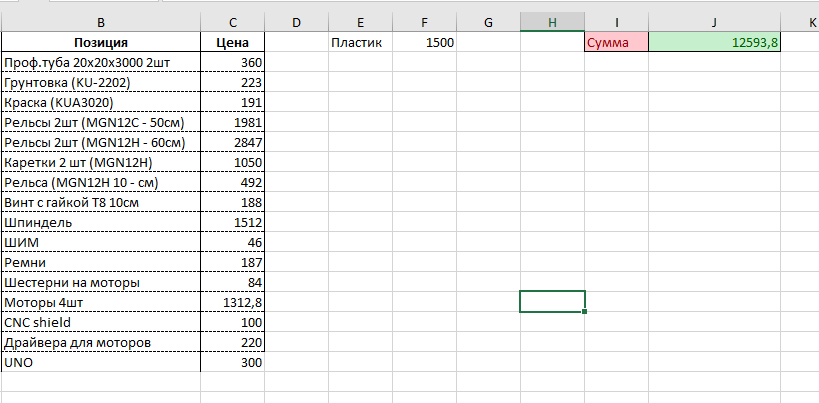

Сборка встала мне в 12.5 тысячи, с самым дешевым 775 шпинделем, но без учета лазера и компрессора. Лазер с компрессором просто уже были. Правда в эту цену так же не входят блоки питания, найденные на помойке, но! учтена краска (прайс в конце).

Начну сначала, так сказать небольшая вводная по моей жизни, как же я докатился до такого, что мне вдруг понадобился этот фрезерный станок.

3д принтер я купил в конце 17 года, пока учился на магистра в универе. Первые пару лет он у меня был на уровне: «ха, лол, 3д принтер, а что с ним делать то??». Из полезного, чтобы уж прям вот вообще полезного, я ничего особо не печатал. Там готовые игрушки из интернета, армия белок и мышей, какая-то втулка для дрели, чтоб патрон не болтался, да и все по сути.

Спустя первые пару лет я как-то увлекся, мне это стало действительно интересно. Не просто так, а уже на уровне: «а что же я могу дейсвтительно интересного собирать с помощью 3д принтера», и начал пытаться делать разные, если можно так выразиться, проекты. Но я ни одного до конца не довел. Мне нравился процесс, я делал механическую часть, а когда доходило до запрограммировать какую-нибудь ардуинку, и подключить все это, то я забрасывал, так как у меня тупо не было аккумуляторов (вот проблема да?)) и я тот еще программист (вот вообще ниразу). Механика работала, меня это устраивало. Проект в помойку, давай что-то еще по новой.

И вот по такой схеме, первое, что мне захотелось сделать - лазерный гравер. Это была первая самостоятельная «серьезная» сборка, которую я хотел довести до рабочего варианта. Гуглешь привел меня к реализациям на UNO + CNC Shield. UNO у меня уже была, а CNC Shield докупил, стоит дешево. Первый, да в принципе и единственный вариант, был сделан на валах с минимальным количеством запчастей (если не считать того, что дейсвительно первый раз я просто синей изолентой примотал лазер к своему Анету). Лазер никакой нагрузки не имеет, сделать мне надо было, по сути, только оси XY, вроде это не сложно.

Тут сказать нечего, конструкция получилась своеобразная, но рабочая (фото конечного варианта почему-то нет, но честно-честно, оно работало :)) . Основная фишка — это башни крепления с регулировкой высоты. Была напечатана двойная резьба, с одной стороны правая, с другой левая, что дало возможность довольно точной регулировки по высоте. При повороте центральной оси в одну сторону - фланцы разъезжались, в другую – съезжались. Очень удобно калибровать не кривую фанеру под станок, а станок под кривую фанеру. Концепция афигенская, рекомендую. Однако в процессе, и после сборки хотелось сделать ось Z, и, ну а почему бы и нет, сразу же фрезер. Но пока на уровне: «ну да, хочу, но так то зачем». Лазер работал, делал поделки из фанеры, и я особо не парился, но вот появилось это «зачем».

В декабре 22го, по ряду причин, я сменил работу на нормальную (хотя единственная причина, это хотелось нормальную работу :D ), и теперь я занимаюсь разработкой, сборкой и ремонтом стендов для прошивки плат.

Отдельно порадуйтесь за меня, работа прям вообще супер, я даже не думал, что такое бывает. По сути, я теперь хожу на работу, и делаю там то, что я раньше делал дома после работы, в виде хобби, но теперь мне за это еще деньги платят, а не наоборот :) Не в смысле, что у меня хобби дома стенды для прошивки плат делать, а просто концепция придумать что-то, распечатать и собрать. Не важно что, дайте конечную цель ^_^.

И вот суть моей работы придумать дичь, распечатать дичь, собрать эту дичь. На данный момент это некий механизм, который состыковывает одну плату с другой (в конце будет фото стенда). У них там есть свой штатный 3д принтер для мазохистов (и да простят меня дельтоводы, но другого определения тут нет :D ), на нем и осуществляется основная работа. Но в течении первого месяца я понял, что некоторые вещи было бы круто делать на фрезере, и вот, время настало.

Никакого точного оборудования для сборки я не использовал, 3д принтер не в счет, это АнетА8 образца конца 17 года, у которого из доработки только слегка повышена жесткость рамы. Так что точность, плюс-минус миллиметр. На стороне ничего не заказывал. Все сделано у меня в комнате, между прочим, всего 11 квадратов, в которой я еще и сплю, и играю в комп. Собран полностью мною, на коленке с помощью этого принтера, шуруповерта, болгарки.... Ну и сварки. Да, ощутимая часть ценника любой ЧПУшки — это рама, которая делается в основном разборной из конструкционного профиля. Я же купил обычную квадратную профтрубу, и сварил ее (тоже у себя в комнате, если что). Нет, я не супер сварщик, у меня общее время сварочных работ не превышает и 10 часов. Сварку в руках держал, можно сказать, 5й раз в жизни. Просто когда-то купил полуавтомат под предлогом: «не ну а че, пригодиться» (и вообще это мой девиз по жизни для покупки всякой дичи). Пригодилась, 5й раз!))

А теперь, собственно, о сборке. Я тот еще инженер, проектирую в процессе. Начал с рамы, особо не думая, что там будет дальше. Купив перед новым годом профтрубы 20х20 по 3 метра 2 штуки, прям первоянваря я начал их варить. Собрав некую конструкцию, в которой меня вроде все устроило, я решил ее покрасить. Какого цвета? Естественно красного, потому что красный быстрее. Кстати, небольшое отступление. Красный реально быстрее по законам физики. Хз зачем, но я это посчитал. И если вы думаете, что это просто мем из Вархаммера, то возможно тамошние орки шарят в световых волнах))

С покраской ничего такого, грунтовка, шкурка, грунтовка, шкурка, краска, шкурка, еще краска... Особо не спешил, так как запчастей не было. От имеющихся валов решил отказаться, заказал рельсы MGN12, и пока они шли потихоньку пилил основание. Напечатал уголки, их же использовал как шаблон для того, чтобы просверлить отверстия в раме.

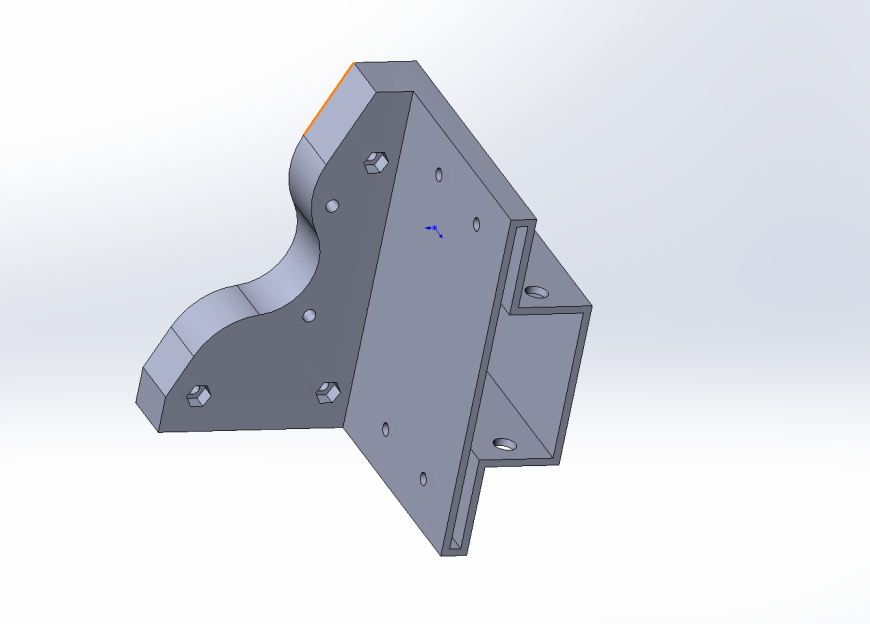

Пришли рельсы, и вот первый сборочный косяк. Уголки я спроектировал под рельсы, все вроде правильно. Однако при проектировании я взял размер рамы один, а когда я ее сварил, он получился чутка другой, я все-таки с размером рамы не сильно заморачивался, прям сотка в сотку не подгонял. Делал зная, что буду подгонять на месте, и один фиг детали я печатаю сам - они могут быть любые. В общем фактическое расстояние вышло на 2мм больше расчетного, и рельса по монтажным отверстиям уже во второй уголок не входила. Вот то что буду подгонять я знал, а учесть в проекте не учел. Ладно, это крепление на помойку, печатаемый новое. К счастью, я знаю, что накосячу, и проектирую с расчетом, чтобы переделывать не все, а только малую косячную часть (ну не сразу же правильно делать, что за бред). Поэтому изначально к уголкам была напечатана отдельная площадка, к которой уже крепились рельсы, и переделать надо было только эту мелкую площадку, а не весь уголок.

Рельсы я почему-то заказал с кареткой малого размера, MGN12C (хз о чем тогда думал, вроде даже и не думал в принципе), потом решил дозаказать отдельно каретки побольше, MGN12H. Сделал на одной рельсе 2 каретки, 12C+12H. Напечатал на них площадку, получилось вроде неплохо.

Дальше поперечная часть, вроде как X (до этого делали Y). Изначально я хотел использовать имеющиеся валы от первого проекта лазера, все собрал, но мне не понравилось, как они прогибаются. Ну и: «все херня давай по новой», несколько часов печати и пластика пошли в мусорку, чтоб дать путь концепции под рельсы, которых у меня, естественно, не было, так как изначально они не планировались)) Заказал еще одни. И, пока они шли, продолжил тупить.

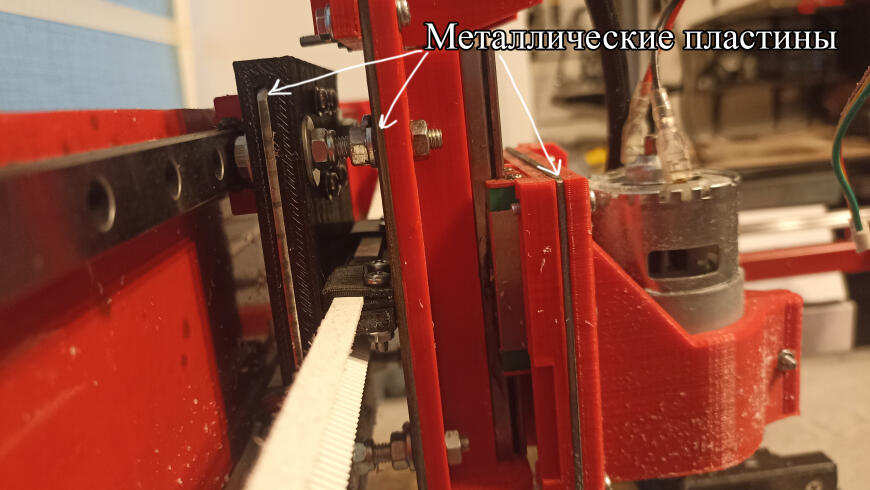

Ось X собрана довольно интересным, как мне кажется, способом. Эдакая металлопластиковая конструкция (звучит то как, металлопластик, прям Н – Надежность!). Вот тут немного мухлеж с ценником на изготовление фрезера, так как лист железа и кусок профтрубы 20х40 не учтены в бюджете, я их нашел под кроватью (да, вот такая у меня кровать). Взял лист, руками (в смысле УШМкой) отпилил плюс-минус нужного размера кусок, так же отпилил профтрубу, приварил одно к другому. Обточил той же болгаркой в размер в месте крепления к кареткам.

После смудрил частично полую деталь, чтобы данная конструкция в нее вставлялась. И, вставив этот лист с ребром в виде профтрубы, в эту деталь, просверлил отверстия для рельс и прочего крепежа, используя эту же деталь как шаблон. Апосля вся эта бандура уже встала на каретки Y.

Дальше кронштейны шаговиков, обводные ролики, крепление ремня к каретке. Тут особо нечего рассказать, все более-менее стандартно.

Второй косяк, это то, что изначально планировалось, что перемещение по оси X будет осуществляться винтовой передачей, но получилось малость не соосно. Не очень понятно почему, так как по модели все сходилось, а на выходе там было довольно приличное расхождение, вот прям совсем. Не думаю, что у меня настолько кривой принтер, но как результат - перекос. В общем по оси X мотор ловил клин. Было решено переделал под ремень, так как меньше мороки, наверно. К счастью, читай пункт про: «я знал, что придется переделывать», надо было просто напечатать маленький кронштейн, чтобы закрепить мотор под углом, и небольшая переделка центральной каретки.

Дальше разработка оси Z. Думал думал и придумал. Рельс, винт, мотор, удалось срастить все это вместе. Крепление к каретке X происходило через четыре болта м5. Они стационарно прикручиваются к каретке X самоконтрящимися гайками, а потом на них насаживается вся каретка Z. Данная конструкция позволяет регулировать угол наклона, а регулировать угол надо, чтобы ход был не по диагонали, а более-менее вертикально.

Для жесткости эта конструкция была выполнена так же с использованием пластика и металла. Собственно крепление каретки Z к каретке Y, это полая пластиковая форма, внутрь которой вставлялся металлический лист. Данная форма с отверстиями, использовалась так же, как шаблон для сверления отверстий в этом листе. Основание под крепление шпинделя так же выполнено из металлического листа, через который происходит крепление всей конструкции.

По механической части разобрались. Шпиндель есть, моторы крутят куда надо и на нужное расстояние. Приделал рядом лазер, он так же работает, режет фанерку 3мм до 3 проходов с компрессором для аэрографа при скорости 120-150 мм/мин (тут ничего не поменялось, раньше было все тоже самое). Для него еще тогда пришлось напечатать эксклюзивный обдув, так как линза не фокусирующаяся, расстояние довольно маленькое. И я был вынужден сделать вот прям идеальный обдув ровно в точку реза, потому что по-другому тупо не получилось.

Последняя проблема, которая встала на моем пути перед запуском фрезера в производство (если не считать полное отсутствие знаний по построению программы для фрезеровки), это, собственно, как заставить шпиндель крутиться. Шпиндель 12-24 вольта с номинальным током 3А. Нашел под волшебной кроватью блок питания от ноута на ~20 вольт, 3.5А, такой «о, ништяк», тыкаю этим БП в шпиндель, он говорит: «Вжух» и вырубается. И никакой потом реакции. У меня же реакция «О_о». Потому что больше он на БП не реагировал. Померил напряжение – понулям. Выключил из розетки, включил обратно. Напруга появилась, но опять «Вжух» и вырубается.

Если коротенько, БП уходил в защиту, потому что слишком резкий для него старт, перегрузка по току видимо. Что же делать? Заглянем под волшебную кровать. Хотя нет, эти штуки у меня в другом месте лежат :) Для старта и последующей работы шпинделя был использован обыкновенный мелкотравчатый ШИМ регулятор, когда-то купленный на али рублей за 50. Заявлено 5-36 вольт, до 5 ампер. Подключил, ну как он там подключается, плюс к полюсу, минус к минусу, в общем потупить пришлось. Проверил, и через ШИМ все отлично работает. Напечатал коробчонку, закрепил рядом на раме. Теперь можно плавненько запускать шпиндель.

Что имеем на выходе. Лазерно-фрезерный станок, способный резать фанеру 3мм при использовании компрессора от аэрографа. Можно и больше, раз теперь есть корректировка высоты после каждого прохода. Компрессор подключен через реле к CNC-Shield, включается по «галочке» в программе при резке. Обдув ровно в точку реза. Рядом шпиндель с ручным управлением. Включение и настройка оборотов происходит вручную. Все работает как задумывалось. Лазер режет, выжигает. Фрезер фрезерует, сверлит. Конструкция, правда, явно усложнена в некоторых местах, для требуемых задач слишком круто, при этом наверняка где-то капец дохлая, металлопластик! Но при его рабочих скоростах видимо не важно. Лазер отсоединяется креплением, который шел к лазеру при покупке (при фрезеровке предпочитаю его снимать).

А теперь, накой же все это было проделано, кроме: "потому-что могу". Как я уже сказал, у меня на работе используются стенды для прошивки плат. Суть в том, что имеется некая такая главная плата, которая находится стационарно на стенде, из нее торчат контактные иглы. Эта стендовая плата подводится к целевой плате, на которую нужно залить прошивку. Алгоритм: кладем на ложемент (некая площадка, куда кладется целевая плата) целевую плату, подводим к ней основную, иглы с основной соприкоснулись с контактными площадками на целевой плате, залили прошивку, и так стопицот раз. К счастью, стопицотать раз не моя обязанность :)

Это один из стендов, уже некий мой прототип. Так их на работе много разных.

Моя прямая обязанность - это ремонт данных стендов. Ремонт - это в основном замена этих игл, которые периодически ломаются, западают, или их тупо перекашивает, из-за чего те перестают попадать на контактные площадки. Их проблема, что они просто припаяны к плате с довольно ощутимым вылетом, да еще сами по себе капец мелкие (диаметр 0.68 при длине сантиметра 2). А я человек ленивый, мне заниматься такой фигней западало, в результате я придумываю разные способы решения этой проблемы (например, собрал фрезер), чтобы они в принципе не ломались. Опустим детали всех доработок, основная идея по предотвращению поломок данных иголок, это изготовление направляющих для них. Сложность в том, что мы имеем от 4 до 15 отверстий в ряд с диаметром 0.7 (0.68), и межосевым 1.27 на некой очень маленькой площади. Напечатать на принтере такую хрень у меня не получилось, а вот собрав фрезер я вполне успешно на нем выточил такую направляйку. Китайское сверло с али из набора за 150-200р диаметром 0.7, фреза купленная через вайлдберис уже тут. Все просверлилось, все сошлось, точности хватило. Больше всего беспокоился за сверло, что 0.7мм сломается только я коснусь оргашки, но нет, все нормально. Правда в данном случае игл было 11, а не 15. Но всен равно 11 игл идеально вошли в мою направляйку. Свободно, но без люфта (в пределах разумного).

Что касается ценника. Большая часть деталей сейчас стоит не сильно дороже чем я их покупал в свое время. Основное это шаговики, я искал самые дешманские Nema17, купил в свое время (август 22) 5 штук примерно :D за 1641.84р комплект (5шт), сейчас данная позиция стоит 2100. Я использовал 4 штуки. Пластик я покупаю так же через вайлберес, цена за 1кг для меня там до 750р, раньше был красный, я его и купил, сейчас у того продавца только черный. Но пластик в любом случае у меня 1.5 тыщи за 2кг. UNO у меня давно валялась, в каком-то наборе была, сейчас она отдельно рублей 300, шилд купил к лазеру, он и сейчас дешевый, около 100 рублей, так что прайс, по сути, не сильно выше.

Отдельно хочется отметить, что данным фрезером я, забыв выставить настройки, фрезернул торец оргстекла толщиной 8мм на глубину 5мм за один проход (диаметр фрезы 3мм) ииии норм :)

PS: На всякий случай, если вдруг кто орбатит внимание на: "а как же у тебя в разных концах станка рельсы то не разъезжаются, они параллельны вообще?"

Площадки, к которым эти рельсы крепятся, имеют регулировочный ход в местах крепления винтами, и после сборки были подогнаны чтоб соблюсти максимально возможную параллельность :)

PS(2))): В подшипники забита смазка MC1000 в количестве, что из ушей льется, все шарики промазал, ходит ровно.

Еще больше интересных статей

3D-печать на месте в современной медицине: как XO Armor приближает персонализированные ортезы к пациентам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как команда Formula SAE Electric из Texas A&M ускорила разработку с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Gen6 - 3D печатный радиальный электрогенератор на постоянных магнитах.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

«МГТФ никаких волшебных свойст...

Да они внешне продолжают как б...

У них кстати ошибка, сверху ро...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...