Мой опыт печати TPU от FDplast.

ТПУ 75A от ФД снова появился, в связи с чем хочу поделиться своим опытом работы с этим замечательным материалом.

Печатаю белым уже не первый год, а чёрный, видимо, буду пробовать только в сентябре (но на вид он такой же, и паяльником плавится точно так же). Леплю всякие прокладки, держатели и прочие детальки для микрофонов, приблуды для организации тонких проводов и тп. С этой задачей замечательно справляется старенький и медленный Anet А6 (неубиваемая классика ;-))). Принтер будто специально для этого материала сделали.

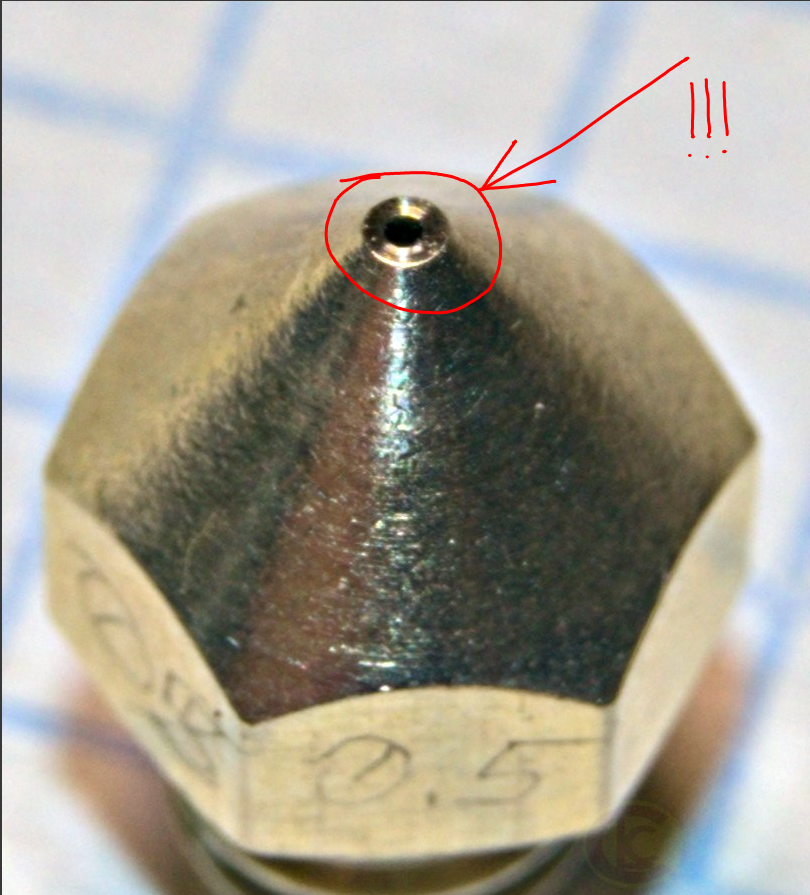

Про подготовку экструдера уже жёвано-пережёвано, но я двинул более простым путём — взял горло подлиннее (50 мм), снял фаску побольше и закрутил почти до касания с роликами (на фото полуфабрикат, который потом малость шлифанул внутри и снаружи). Этого оказалось достаточно. Важный момент. Сопло должно быть качественным! Никаких забоин и царапин на площадке быть не должно. Отверстие тоже очень желательно ровное и точное. Тогда всё будет красиво. На фото не очень удачное 0.5 (просто, не было под рукой хорошего 0.3 для фото). Купить такие не просто, по тому заказываю на алике всякие разные и довожу сам на токарном станке (но никто не запрещает по-русски придавить дрель тапком к табуретке ;-))). Отверстия обязательно проверяю и прогоняю сверлом (или рассверливаю до нужного диаметра), ибо разброд и шатания в Поднебесной — норма жизни.

Важный момент. Сопло должно быть качественным! Никаких забоин и царапин на площадке быть не должно. Отверстие тоже очень желательно ровное и точное. Тогда всё будет красиво. На фото не очень удачное 0.5 (просто, не было под рукой хорошего 0.3 для фото). Купить такие не просто, по тому заказываю на алике всякие разные и довожу сам на токарном станке (но никто не запрещает по-русски придавить дрель тапком к табуретке ;-))). Отверстия обязательно проверяю и прогоняю сверлом (или рассверливаю до нужного диаметра), ибо разброд и шатания в Поднебесной — норма жизни.

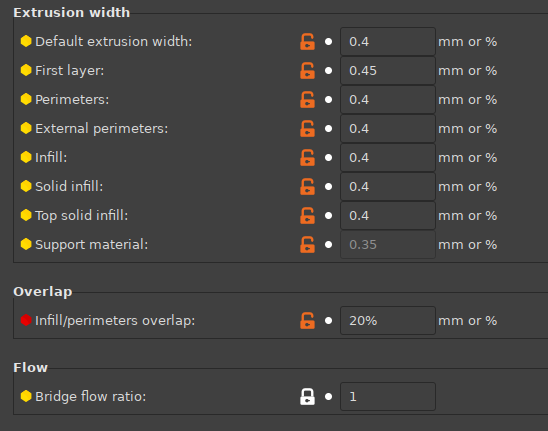

И никаких стальных щупов для выставления высоты! Полиимид (Каптон), или, на худой конец, бумажка. Железом покоцается, как аккуратно ни присовывай.Да, печатаю не 0.6-0.8-1.0-"дыра с голову дяди Васи", как рекомендуют некоторые, а 0.3. На 10 мм/с печатается замечательно. Можно и быстрее, но мне торопиться некуда. В общем, так исторически сложилось. ;-))

И никаких стальных щупов для выставления высоты! Полиимид (Каптон), или, на худой конец, бумажка. Железом покоцается, как аккуратно ни присовывай.Да, печатаю не 0.6-0.8-1.0-"дыра с голову дяди Васи", как рекомендуют некоторые, а 0.3. На 10 мм/с печатается замечательно. Можно и быстрее, но мне торопиться некуда. В общем, так исторически сложилось. ;-))

Высота слоёв — динамическая по ситуации.

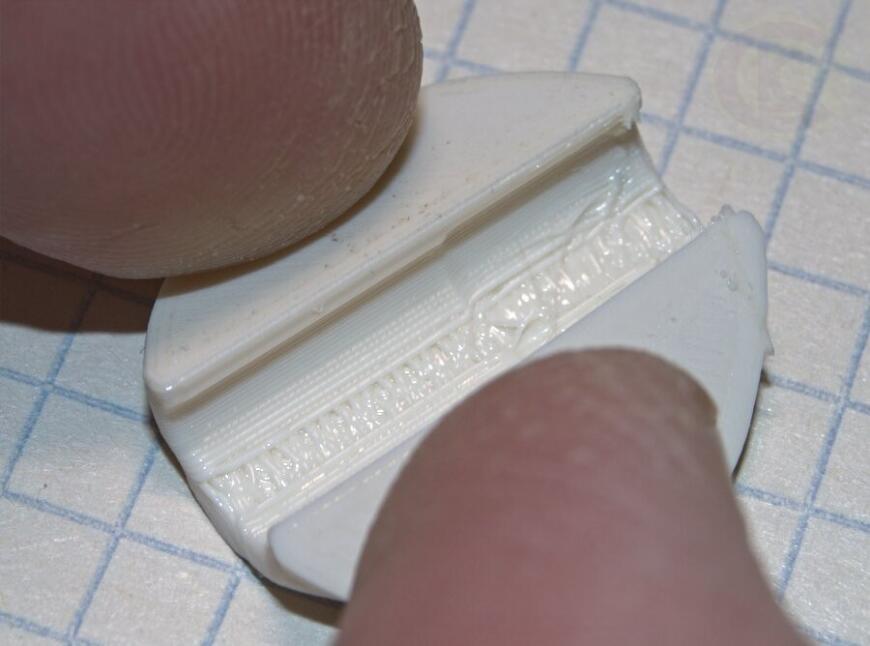

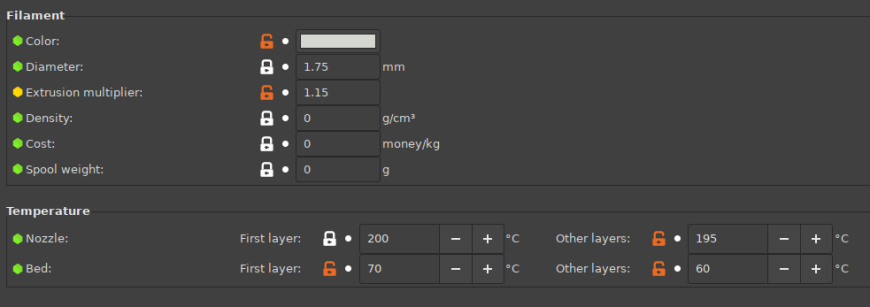

Стол — зеркало, на которое наношу целлюлозной губкой растворённый в водке клей-карандаш на базе ПВС. Снимаю (срезаю) бритвенно острым шпателем, нагрев стол до 80-90 (лучше погорячее, но мне ждать лень) по Цельсию.Постобработка — хорошие бокорезы и горячий металл. Изделие с фото я одеваю на выточенную из авиаля оправку, которую нагреваю до 160 градусов. Прокладки просто обрезаю бокорезами, если что-то, вдруг, не так. Если образуются какие дырки (не припомню такого, но вылезают иногда косяки проектирования под воздействием C2H5OH), на выручку приходит ручной экструдер (ручка) — на 180-190 попугаях варится "как тут и былО".Основные установки на фотках ниже. Реальная температура сопла несколько ниже. Материал не сушу, висит на принтере, пока не закончится, или не понадобится замена (на той же машине леплю из 95 и 97A(последний теперь только контрабандой, ибо Kodak)). Ничего не плюётся и не щёлкает. Изделия практически как монолит.

Стол — зеркало, на которое наношу целлюлозной губкой растворённый в водке клей-карандаш на базе ПВС. Снимаю (срезаю) бритвенно острым шпателем, нагрев стол до 80-90 (лучше погорячее, но мне ждать лень) по Цельсию.Постобработка — хорошие бокорезы и горячий металл. Изделие с фото я одеваю на выточенную из авиаля оправку, которую нагреваю до 160 градусов. Прокладки просто обрезаю бокорезами, если что-то, вдруг, не так. Если образуются какие дырки (не припомню такого, но вылезают иногда косяки проектирования под воздействием C2H5OH), на выручку приходит ручной экструдер (ручка) — на 180-190 попугаях варится "как тут и былО".Основные установки на фотках ниже. Реальная температура сопла несколько ниже. Материал не сушу, висит на принтере, пока не закончится, или не понадобится замена (на той же машине леплю из 95 и 97A(последний теперь только контрабандой, ибо Kodak)). Ничего не плюётся и не щёлкает. Изделия практически как монолит.

На этом, вроде, усё.Комменты никто не отменял.ЗЫ Тофарисчи, топящие за "повторяемость", сразу идут лесом точить руки. При прямых руках всё прекрасно повторяется.

На этом, вроде, усё.Комменты никто не отменял.ЗЫ Тофарисчи, топящие за "повторяемость", сразу идут лесом точить руки. При прямых руках всё прекрасно повторяется.

Еще больше интересных статей

Про БФ-2, повидон и рваные стекла

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вся ниже написанная информация по поводу адгезив...

Дельные вещи: стопор щелевой + битенг

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Анонс обзора испытательного стенда и некоторых технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

В августе отмечали 15-летие

Ждемс..:-) Вы сколько лет же...

Печатаю на Anycubic Kobra 2 Pr...

Всех приветствую.Проблема така...

Всем привет! Новичёк в 3д.Пыта...

По дойдет ли 16к экран для зам...