Обзор 3D принтера Wanhao D12 230

Добро пожаловать в Цветной Мир!

Сегодня на повестке дня у нас принтер от компании Wanhao.

В конце статьи вы можете посмотреть видео-версию данного обзора

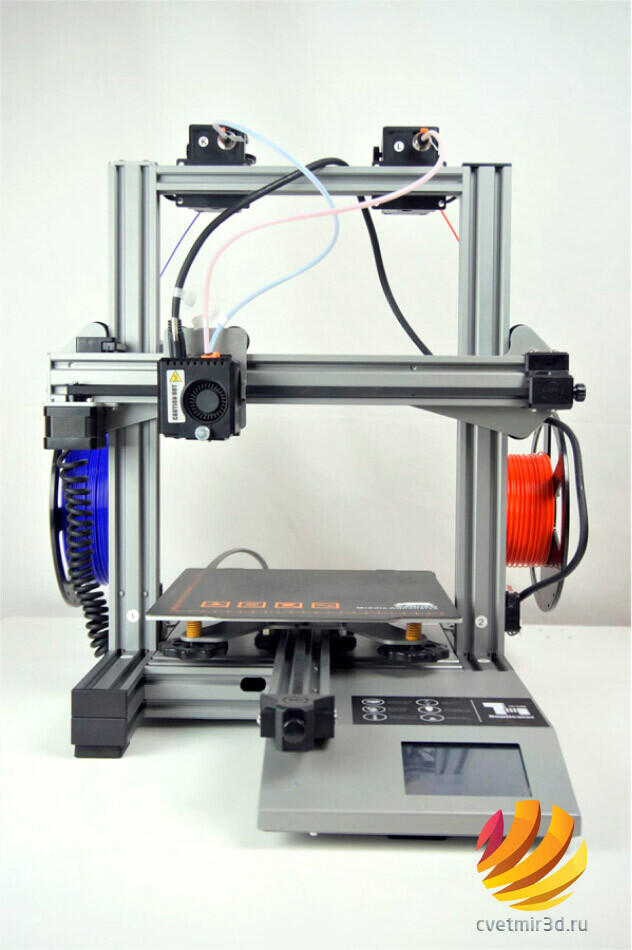

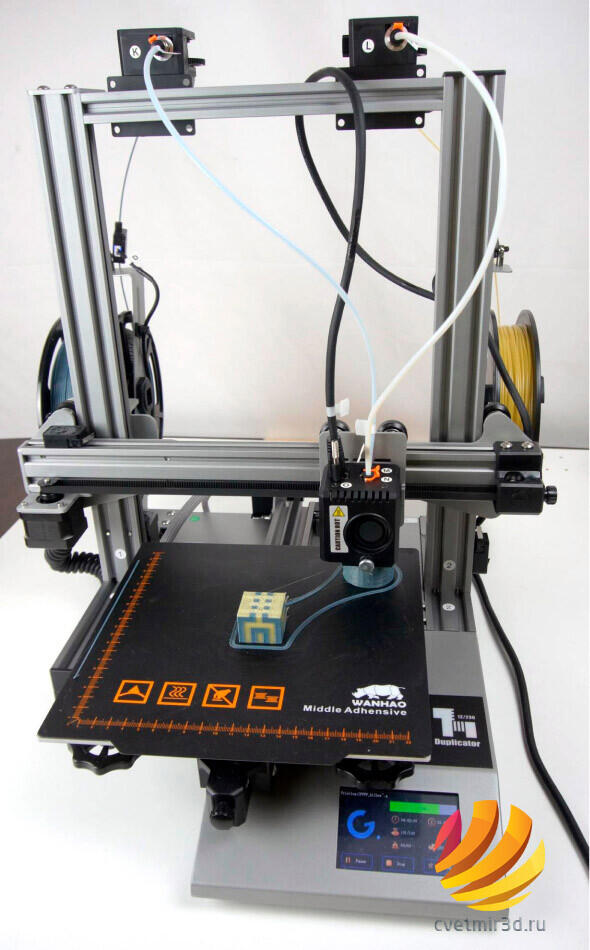

Компания на рынке уже очень давно (c 2012 года) и имеет в ассортименте много принтеров разных размеров, кинематик и цен. Не так давно Wanhao представила новую линейку довольно интересных 3D принтеров из бюджетного сегмента - Wanhao Duplicator 12. Старшие модели из этой линейки внешне напоминают принтеры D9, и так же как и D9 имеют 3 размера - 300, 400 и 500.

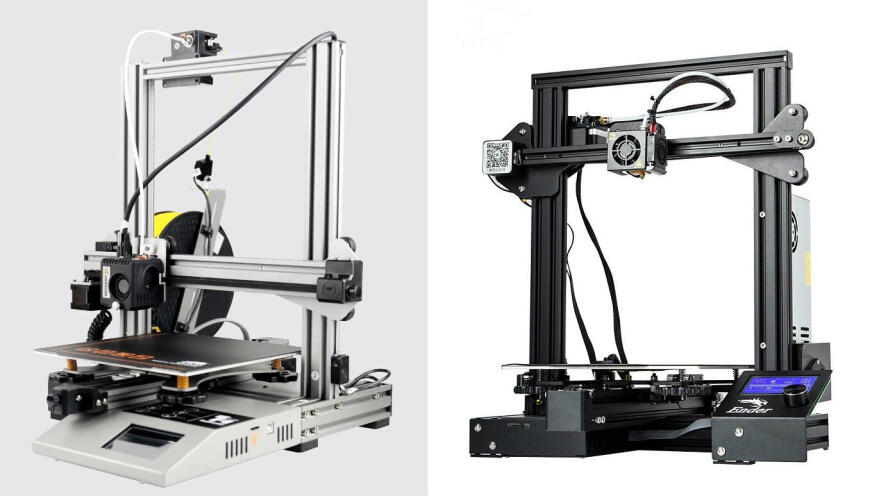

Младшая модель – D12/230 - довольно сильно отличается от них по конструкции и внешне похожа уже на Creality Ender-3 и ему подобных.

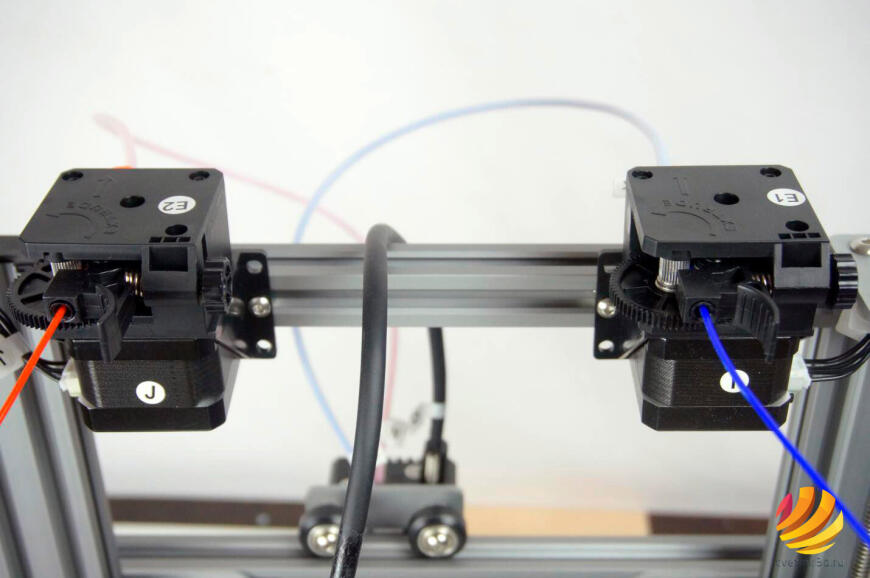

Все версии D12 бывают как одноэкструдерными, так и двухэкструдерными, использующими для печати два подающих механизма выдавливающими филамент через одно сопло. В этом обзоре мы рассмотрим самую маленькую двухэкструдерную версию - D12/230.

Как обычно, начнем с распаковки. Сверху лежит достаточно подробная инструкция на английском языке. В ней есть вся необходимая информация о сборке принтера и использованию слайсера.

В небольшой коробочке находится комплект второго экструдера - тефлоновая трубка с фиксаторами фитингов, винтами и Т-образными гайками. Держатель для катушки филамента. Подающий механизм с мотором и датчик окончания филамента. Дальше видим еще один подающий механизм, который по факту является первым экструдером. Печатающую головку, второй держатель для филамента и провод питания. Ниже лежит портал в сборе, с уже установленными моторами и натянутыми ремнями.

Съемная гибкая печатная поверхность, два пробника PLA-пластика и еще одна коробка. В ней лежит тефлоновая трубка первого экструдера, винты и комплект инструментов для сборки и использования принтера.

В него входит - шестигранники с гаечным ключем, пинцет, игла для прочистки сопла, microSD карта с кардридером, шпатель, USB-провод для подключения к компьютеру и калибровочная карточка

Ну и в самом низу коробки лежит блок управления с блоком питания и столом.

А теперь приступим к сборке, как оказалось она совсем не сложная. Нужно прикрутить портал к нижней части 4-мя винтами.

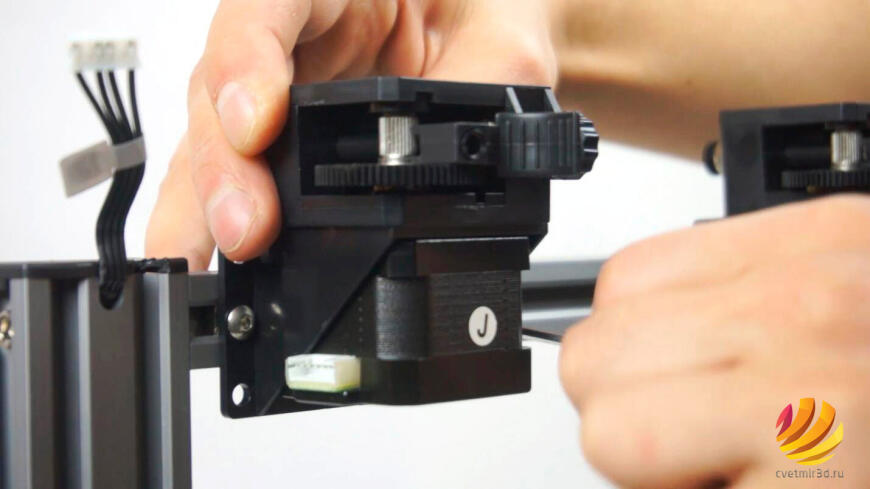

Закрепить печатающую головку на каретке оси X.

На верхней перекладине установить подающие механизмы.

Сзади прикрутить держатели для катушек филамента с датчиками окончания филамента.

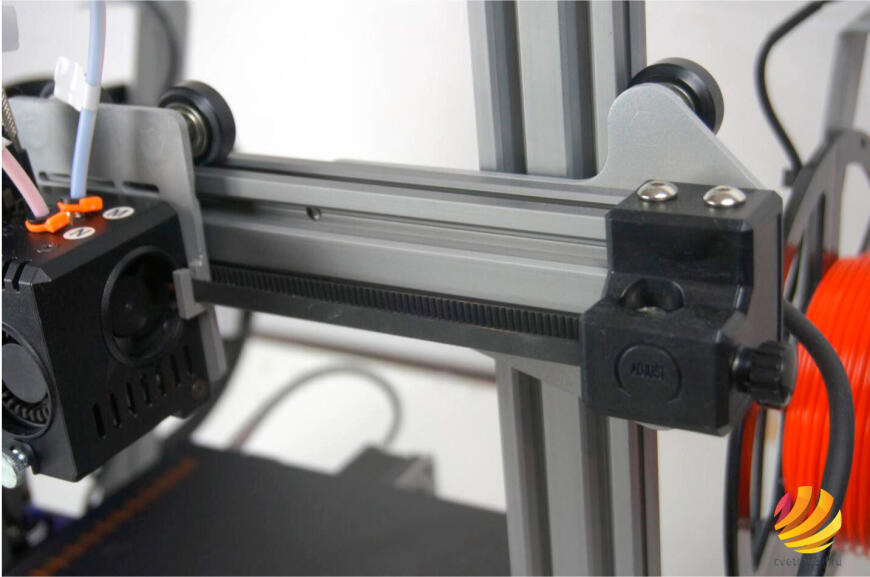

После этого нужно натянуть ремни с помощью удобных натяжителей, которые есть на осях X и Y.

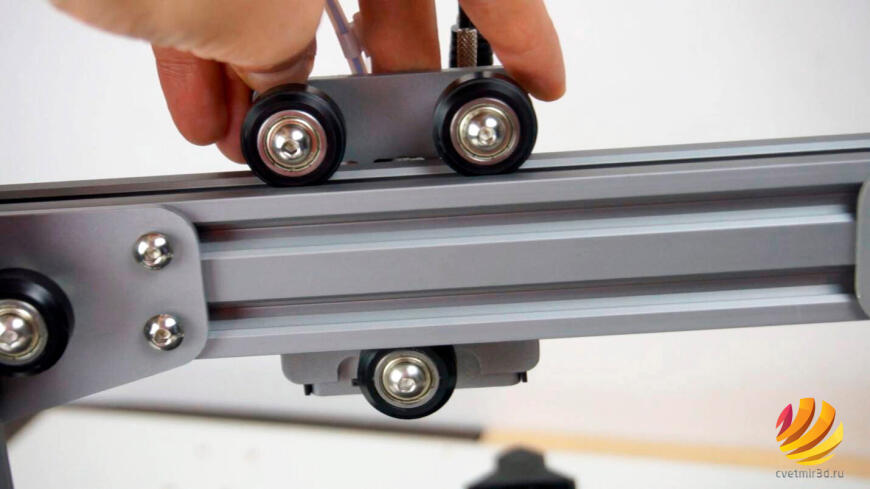

И желательно проверить прижим роликов к профилям. При необходимости, с помощью гаечного ключа, нужно подкрутить эксцентрики, которые есть на всех каретках, и добиться такого прижима, чтобы ничего не болталось, но при этом свободно двигалось.

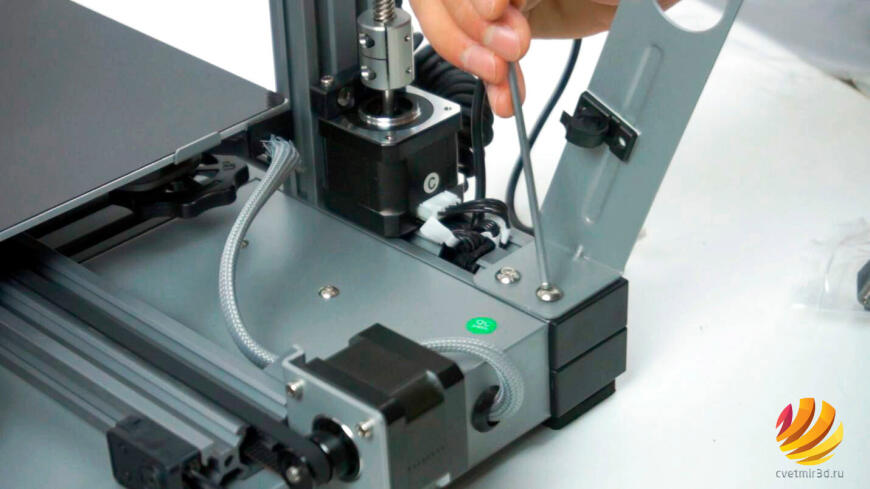

Ну и останется только подключить провода, для удобства они все промаркированы.

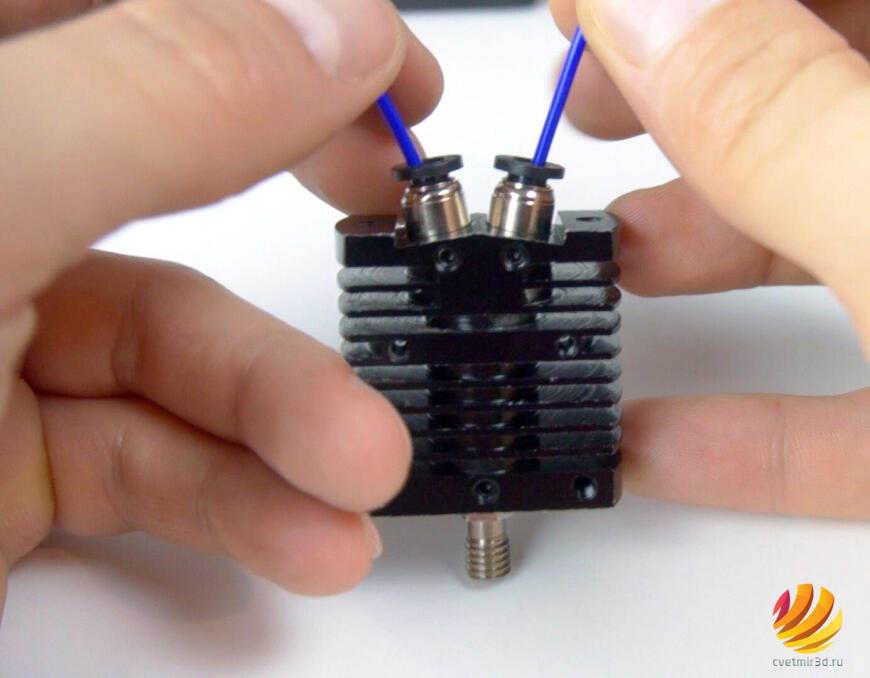

Вставить тефлоновые трубки, идущие от подающих механизмов к печатающей головке. И установить пластиковые фиксаторы фитингов, чтобы трубки в них не люфтили.

Сборка занимает около часа. Но, как обычно, мы не рекомендуем торопиться, лучше делать все аккуратно и несколько раз все перепроверить.

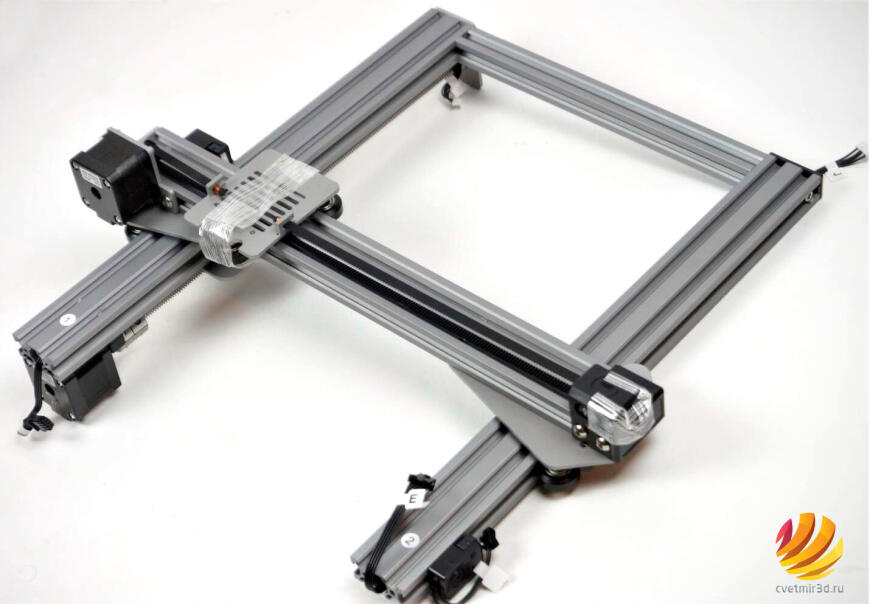

Быстро пройдемся по техническим характеристикам и особенностям конструкции принтера. Область печати составляет 230 х 230 х 250 мм. Кинематика, как вы уже наверное заметили, пруса-подобная.

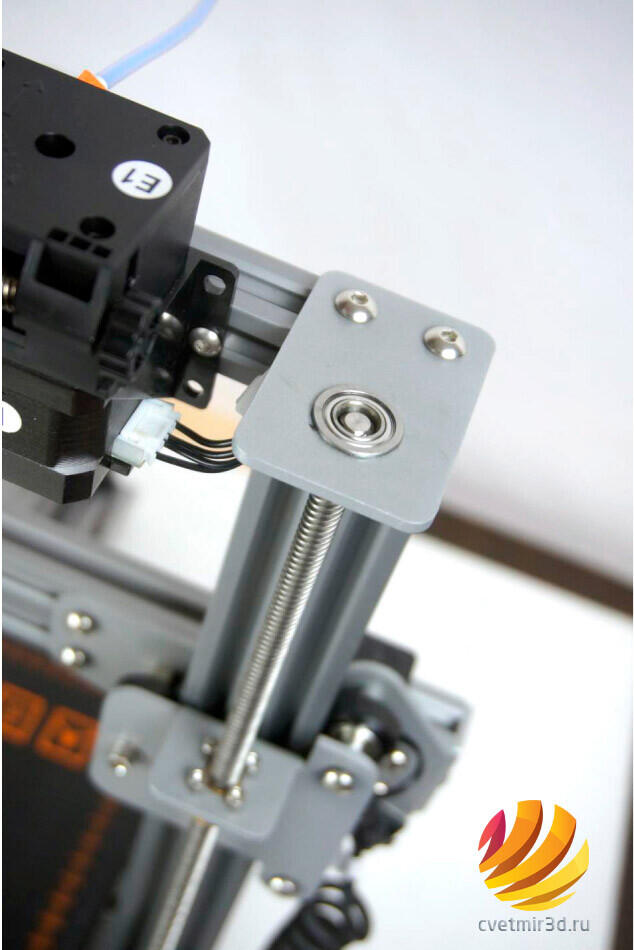

Реализована по системе Openbuilds, то есть ролики, которые катаются по алюминиевым профилям.

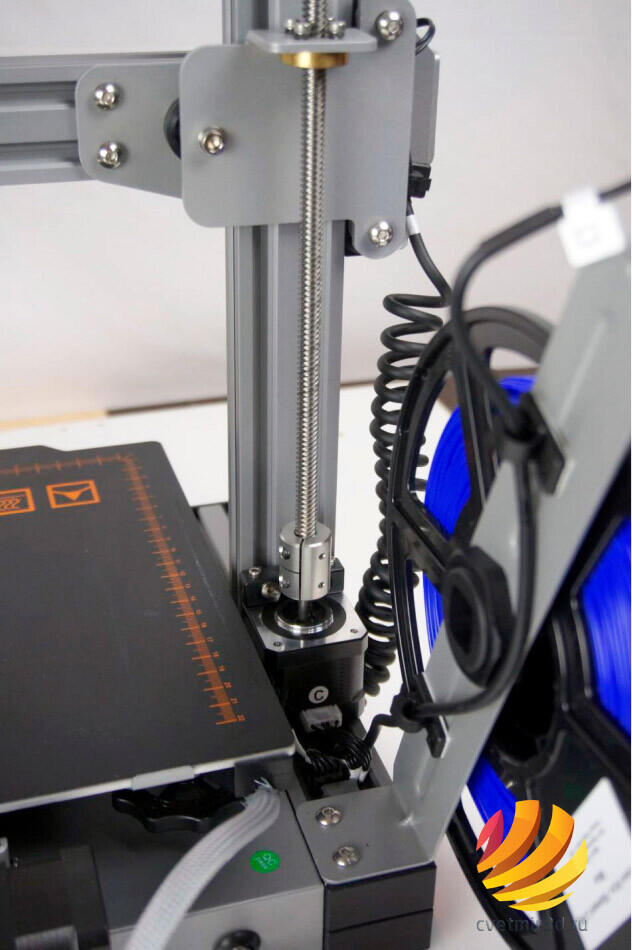

Ось Z перемещается с помощью одного мотора с трапециедальным винтом. Сверху винт удерживается подшипником. Как показывает практика, при такой области печати одного мотора вполне достаточно чтобы ось поднималась равномерно. Если, конечно, ролики отрегулированы должным образом.

Ось Y перемещается по профилю 20 на 40 мм.

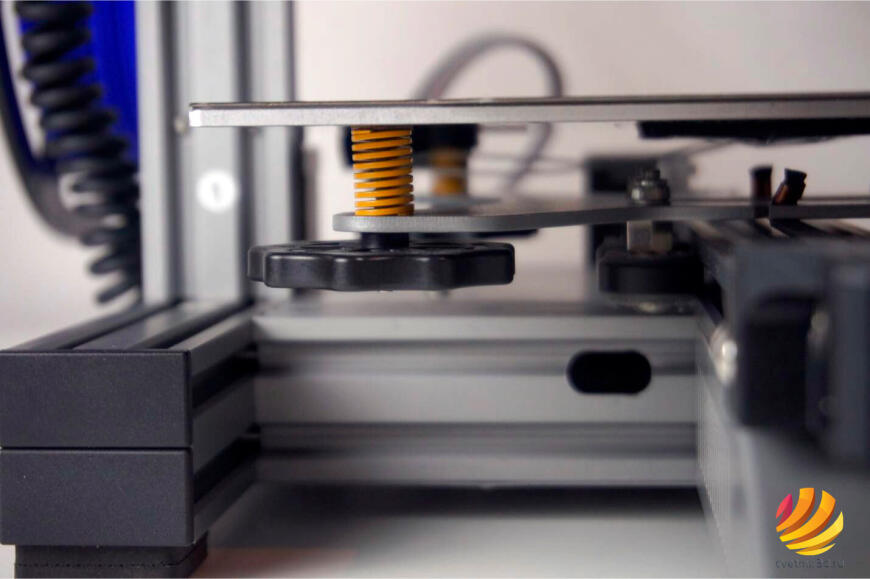

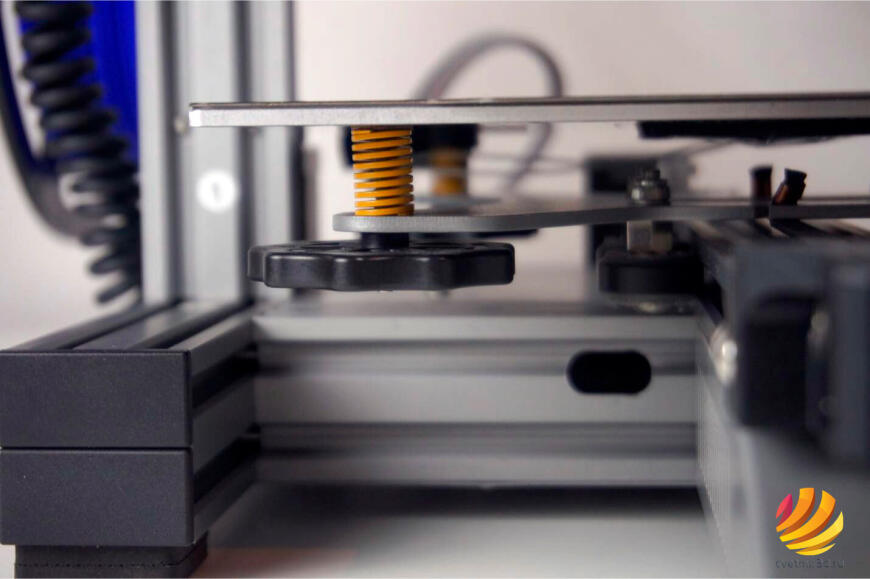

Ручки регулировки стола большие и удобные. Пружины выглядят очень внушительно и хорошо держат форму, не выгибаясь в стороны.

Спереди есть натяжитель ремня, что, конечно, очень удобно. Сам нагреваемый стол работает от 24-х вольт.

Сверху на него наклеена магнитная поверхность, а к ней примагничивается гибкий металлический лист на который, в свою очередь наклеено адгезивное покрытие. Съемный гибкий стол - это всегда очень удобно. Вопросы остаются только к качеству и долговечности адгезивного покрытия.

Ось X также перемещается по профилю 20 на 40 и тоже имеет натяжитель ремня. В остальном ничего особенного.

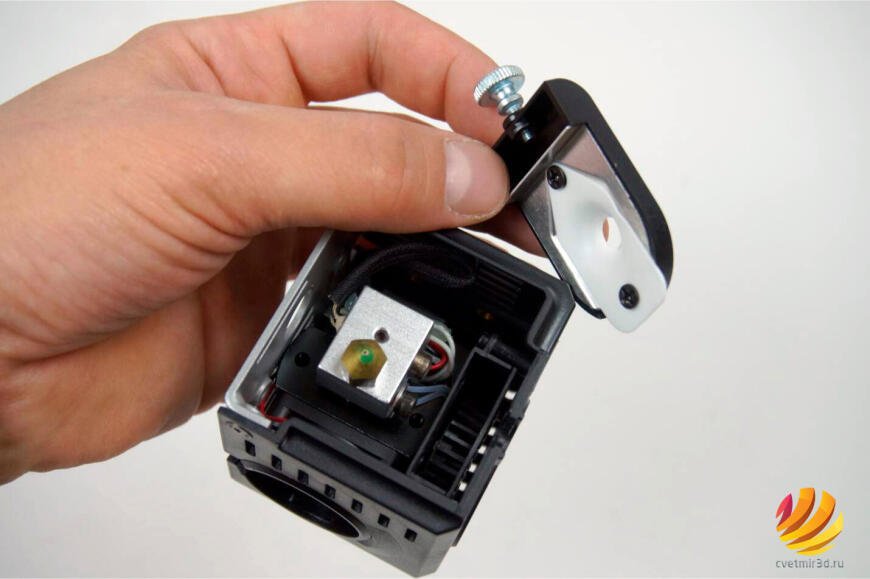

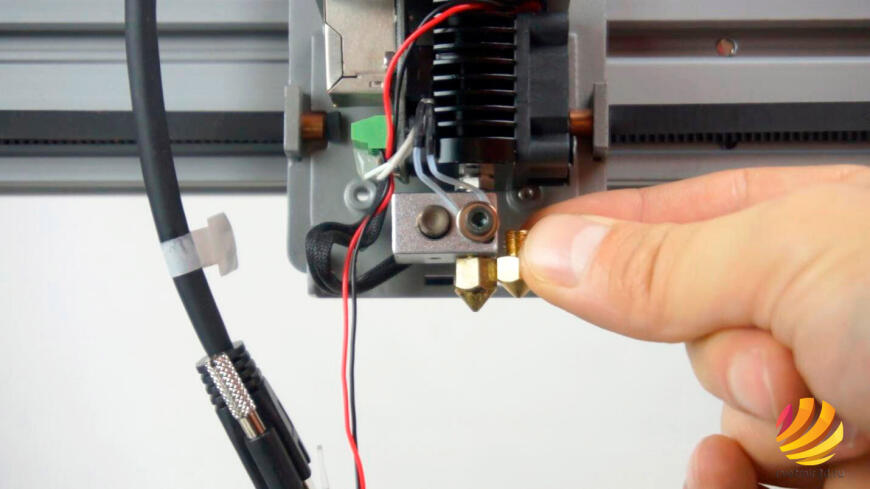

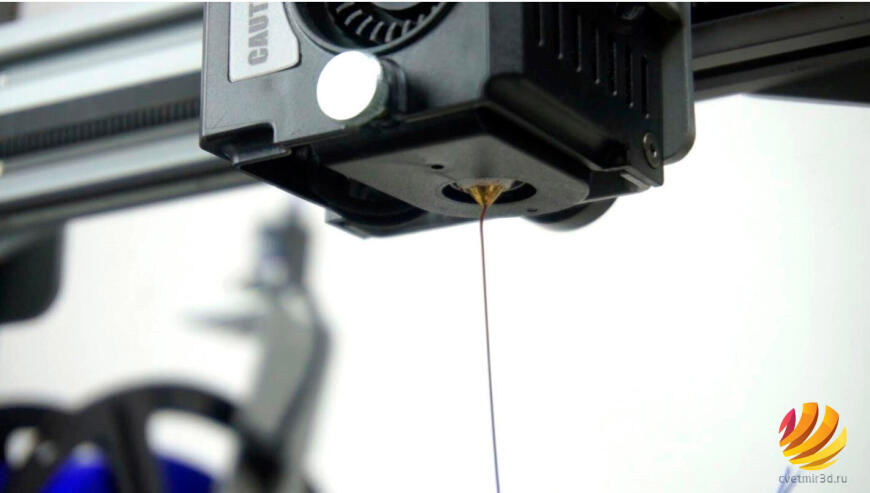

Экструдер. Хотенд закрыт пластиковым кожухом. К каретке он крепится двумя винтами сзади.

Спереди снизу есть барашек, он удерживает воздуховод обдува детали, который прижимается к турбинному вентилятору 4010. Обдув круговой и реализован таким образом, что поток воздуха не может попадать на нагревательный блок и идет исключительно на кончик сопла. В теории такое решение должно хорошо работать. Так это или нет, узнаем чуть позже.

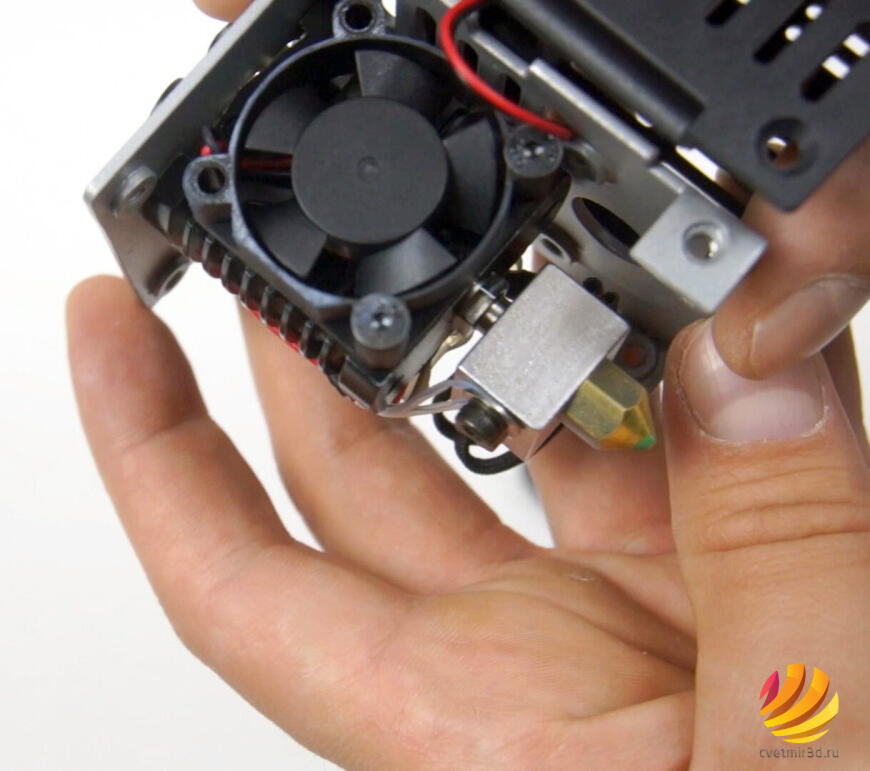

Радиатор хотенда охлаждается обычным осевым вентилятором 4010. А вот сам радиатор уже интереснее.

Тут используется так называемый Y-образный хотенд. Он имеет одно сопло, но сверху в него загружаются два филамента. Внутри радиатора находится что-то вроде разветвления. При печати двумя материалами, пластик поступает по очереди, как бы уступая друг другу путь к соплу. То есть при смене материала один филамент откатывается за разветвление а второй загружается по освободившемуся каналу.

Плюс данного способа в том, что нет необходимости выравнивать и калибровать отдельные хотенды, а пластик не подтекает из неактивного сопла. С другой стороны, минусов у данного решения довольно много. Их вы увидите позже на конкретных примерах.

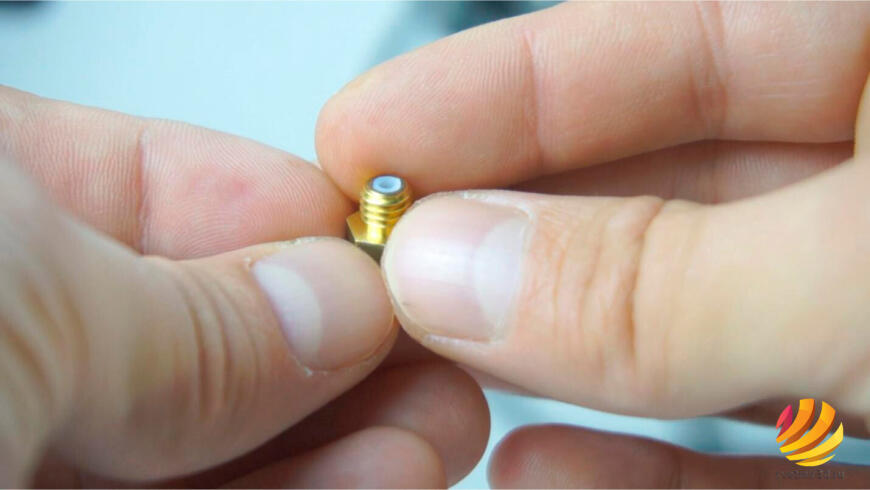

Нагревательный блок тут напоминает e3d v5. Хотя сопло установлено не обычное.

Внешне оно похоже на MK8, но немного большего размера и внутри у него находится маленькая тефлоновая трубка. Зачем она там нужна, не очень понятно. Кроме того, эта трубка оказалась немного короче чем нужно, и пришлось ее заменить.

Термобарьер между радиатором и нагревательным блоком не цельнометаллический, и в нем тоже есть небольшая трубка.

То есть в хотенде получается целый каскад тефлоновых трубок разного размера и диаметра. Решение очень спорное, посмотрим как это отразится на печати. Но сразу можно сказать, что проприетарное сопло на бюджетном принтере это очень неудобно. И несмотря на то, что стандартные сопла MK8 или e3d v6 нормально вкручиваются в нагревательный блок, они получаются слишком короткими и не дотягиваются до воздуховода охлаждения области печати.

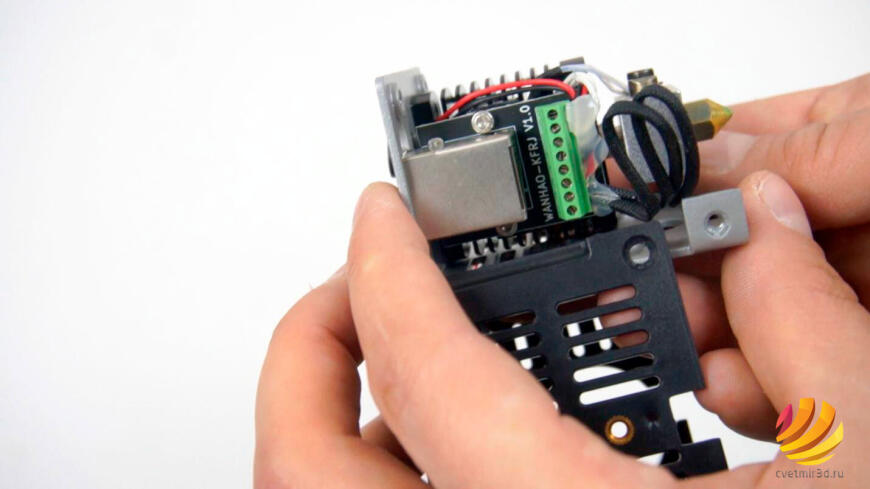

И еще один интересный момент. Внутри печатающей головки есть переходная плата, в которую подключается провод - витая пара с RJ45 коннекторами, то есть обычный сетевой провод.

Насколько это решение хорошее, судить сложно, время покажет. На стороне хотенда штекер имеет винты для фиксации, то есть болтаться и вываливаться ничего не должно.

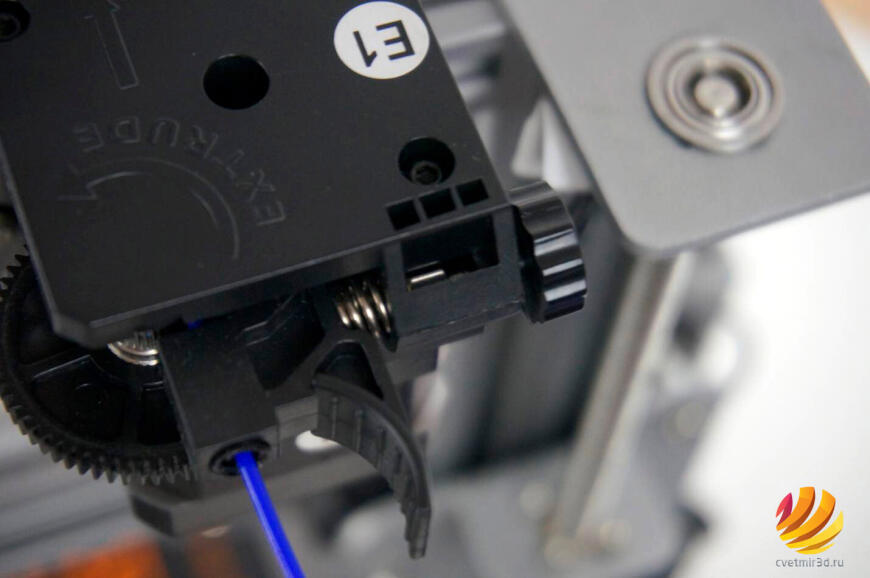

Подающих механизмов соответственно два. Они тут типа Titan, то есть имеют внутри редуктор увеличивающий крутящий момент и точность подачи. Но в отличии от BMG-подобных механизмов, подающая шестерня тут с одной стороны, а с другой стороны ответный ролик. Хотя Titan удобнее в использовании, когда речь заходит о загрузке и выгрузке пластика.

На каждом подающем механизме слева есть барашек регулировки прижима.

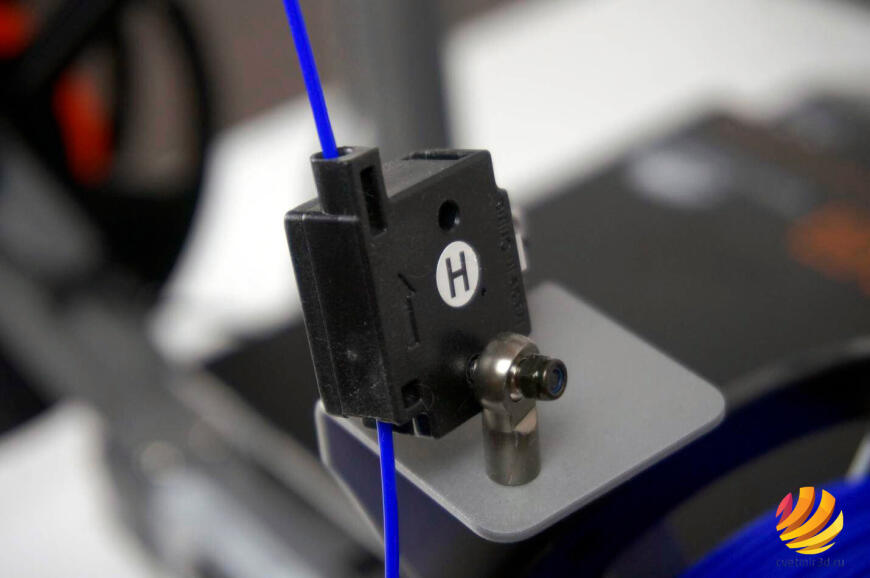

Для каждого экструдура есть датчик окончания филамента. Это уже можно назвать стандартом для 3D принтеров.

Но важный момент, с которым мы столкнулись, даже при печати одним экструдером в обоих датчиках должен быть филамент, иначе принтер покажет ошибку. Чтобы этого не происходило, можно просто взять кусочек филамента и вставить его в датчик неактивного экструдера.

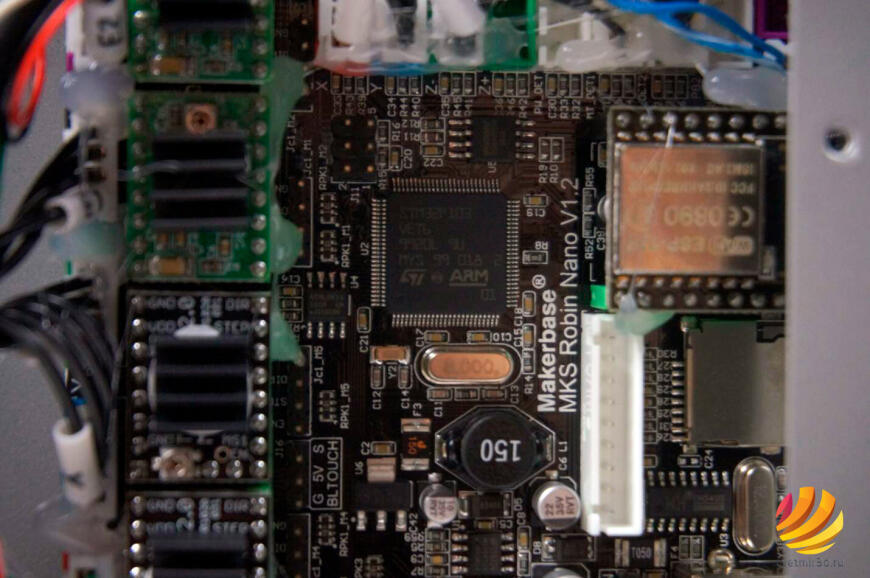

Посмотрим что у принтера с электронной и электрической частью.

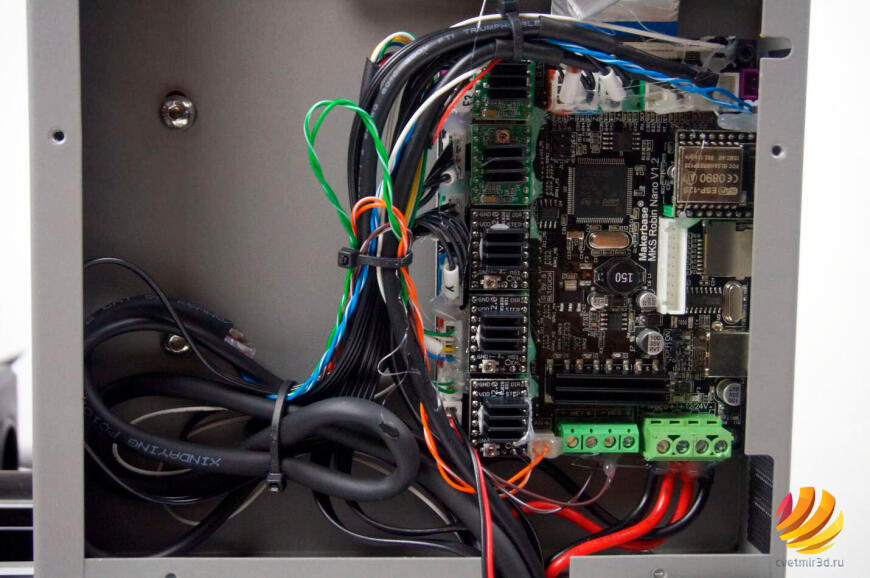

Управляющая плата тут самая обычная 32-х битная MKS Robin Nano версии 1.2, такие сейчас устанавливают на огромное количество принтеров. В целом, нормальная плата, хотя и далеко не лучшая.

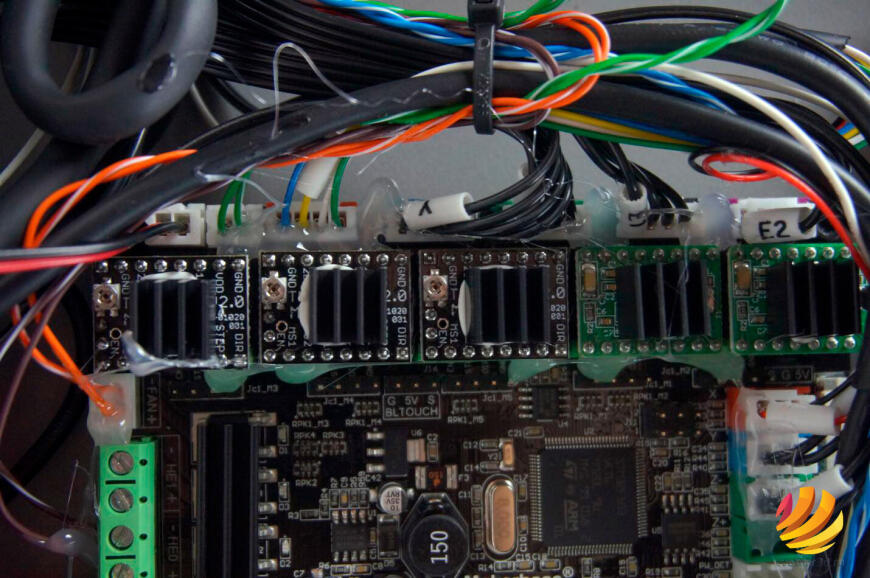

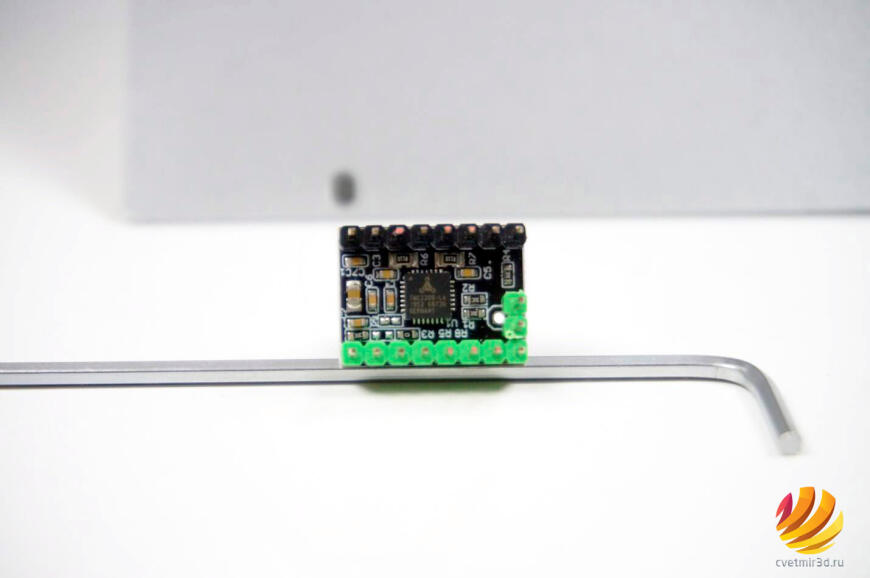

На осях XYZ стоят тихие драйверы TMC2209, на экструдерах самые дешевые A4988. Учитывая, что TMC2209 замечательно могут работать и на экструдерах, можно сказать просто - пожадничали. Хотя все драйверы съемные и не составит никакого труда их в последствии заменить.

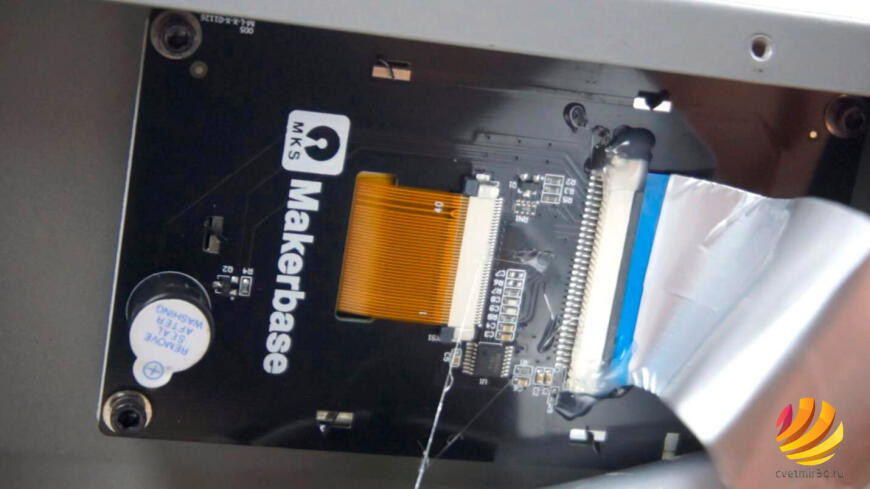

Также на плате уже установлен модуль Wifi, его мы тоже попозже проверим. Экран стандартный для такой платы - сенсорный цветной MKS TFT35.

Провода уложены, так скажем, очень небрежно. Вместо того, чтобы укоротить все до необходимой длины и аккуратно провести, разделив силовую часть с сигнальной, все провода просто скручены в пучок и затянуты стяжками. Работать это конечно будет, но не исключены наводки на сигнальные провода.

Блок питания здесь фирмы ChuengLiang. Не Meanwell конечно, но как показывает практика, достаточно надежный. А мощности в 350 ватт для такого принтера должно быть вполне достаточно

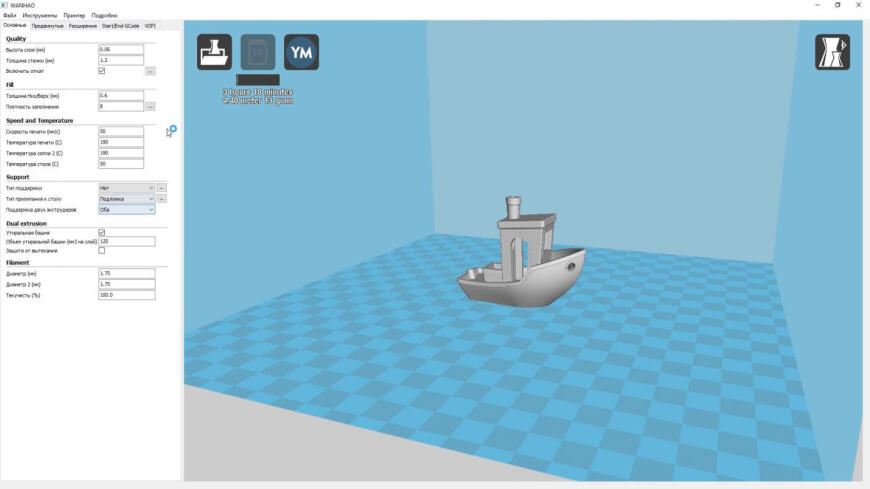

Перейдем к примерам печати. Для подготовки моделей Wanhao предлагают использовать их слайсер. Точнее это слайсер Cura откровенно древней версии переделанный под принтеры Wanhao.

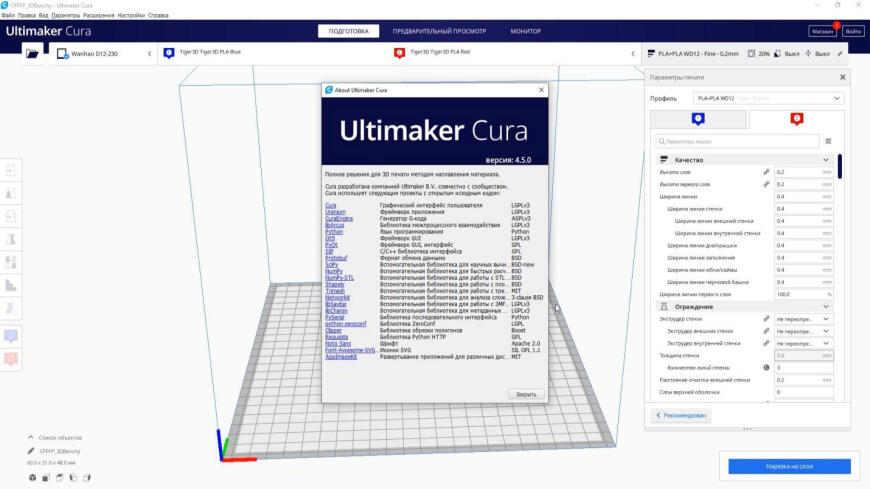

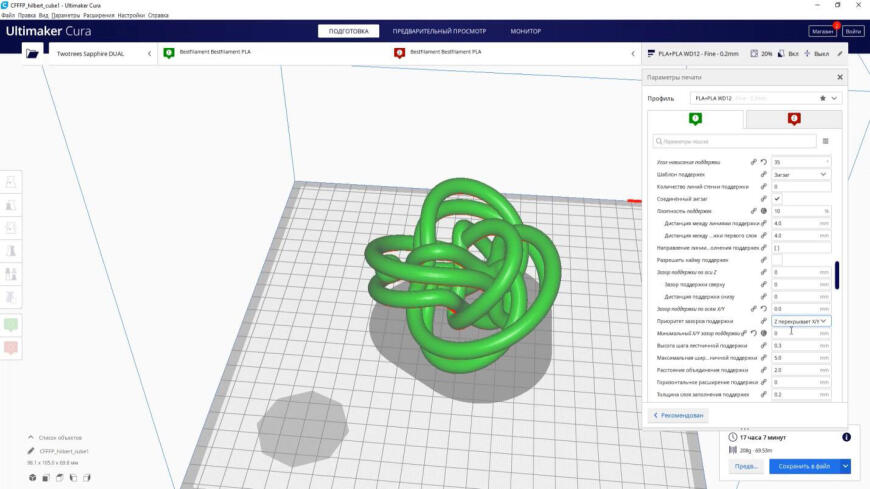

Смысла его использовать мы не видим, программа устаревшая и имеет очень ограниченный набор настроек. Благо, принтер понимает обычный Gcode и можно использовать почти любой слайсер. Мы выбрали Cura версии 4.5.

Есть более новые версии, но эта пожалуй одна из самых стабильных, и может полноценно работать с таким типом двухэкструдерной печати, как у этого принтера.

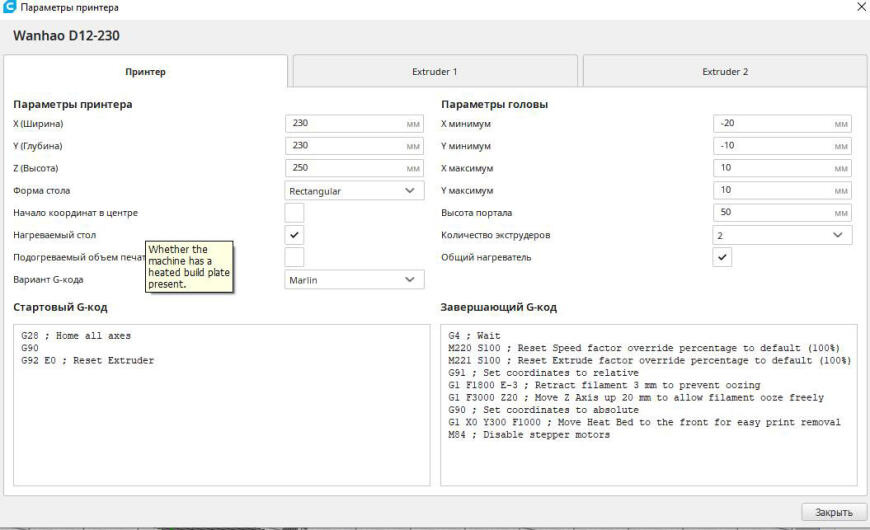

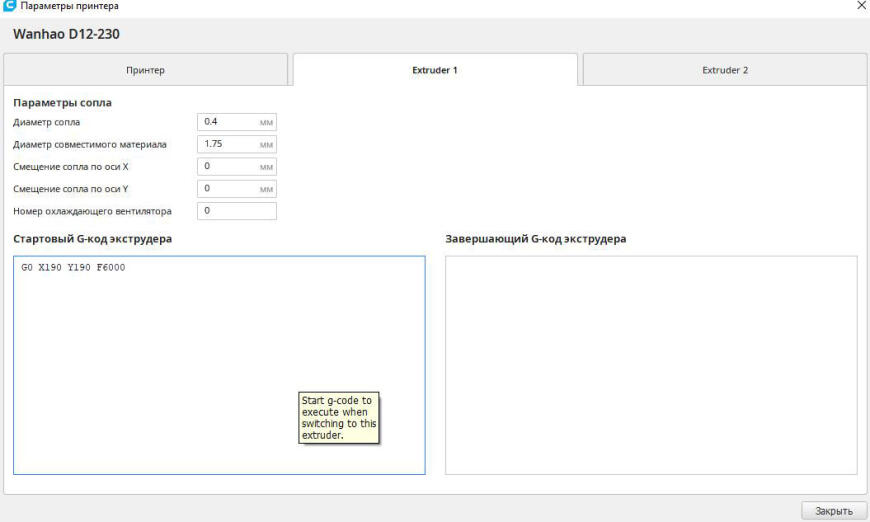

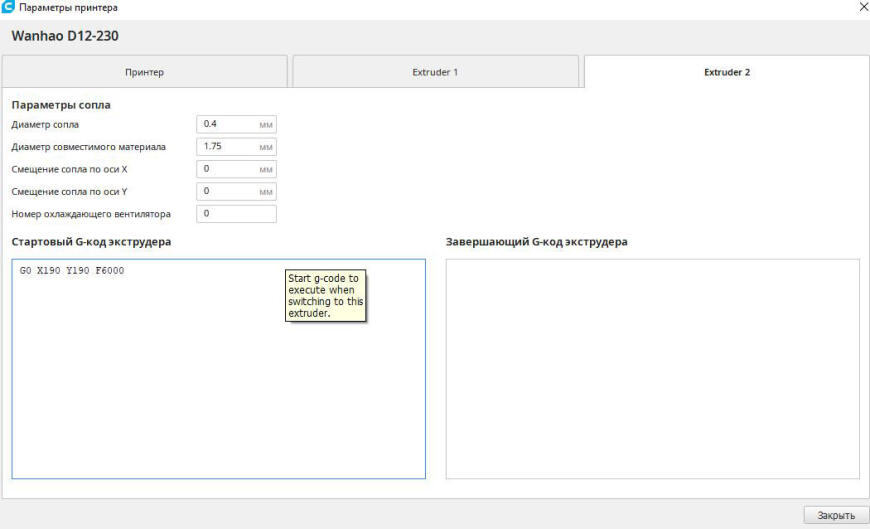

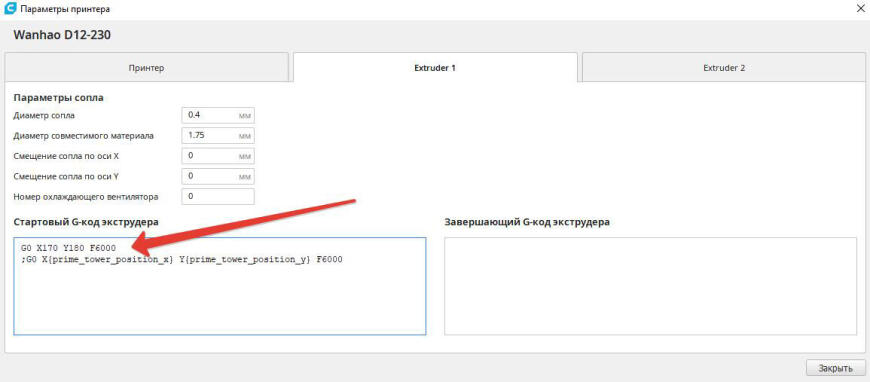

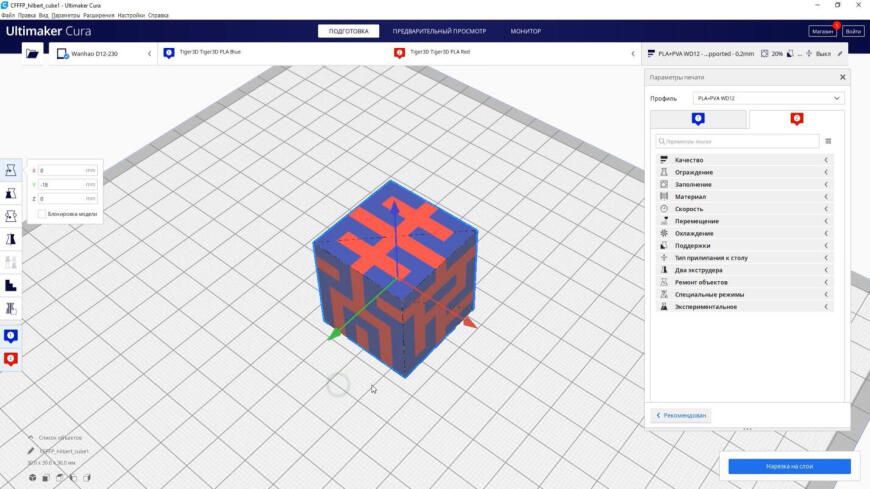

Так как принтер новый, уже настроенного профиля для него в этой версии Cura нет. И нужно создать Custom FDM printer. Параметры для него вы можете посмотреть на скриншотах.

Кроме основных параметров, самое главное выставить 2 экструдера и поставить галочку "Общий нагреватель". А в настройках каждого экструдера указать диаметр филамента 1.75 мм.

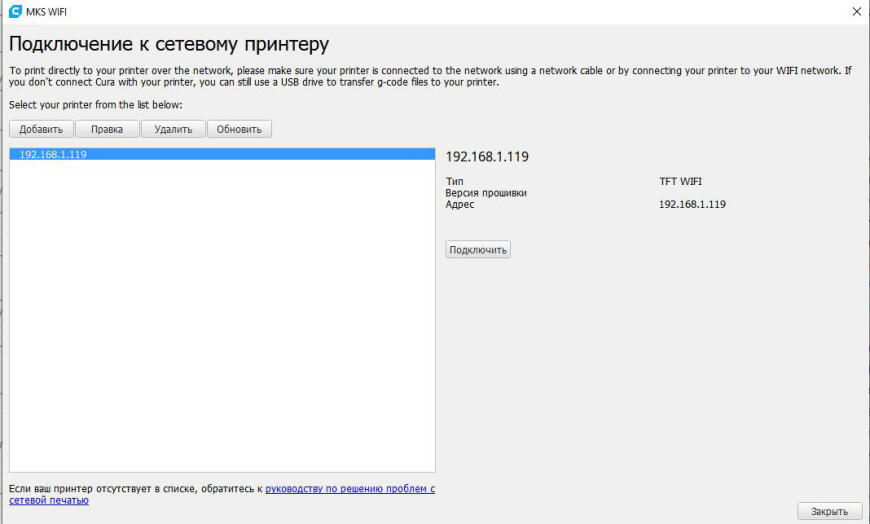

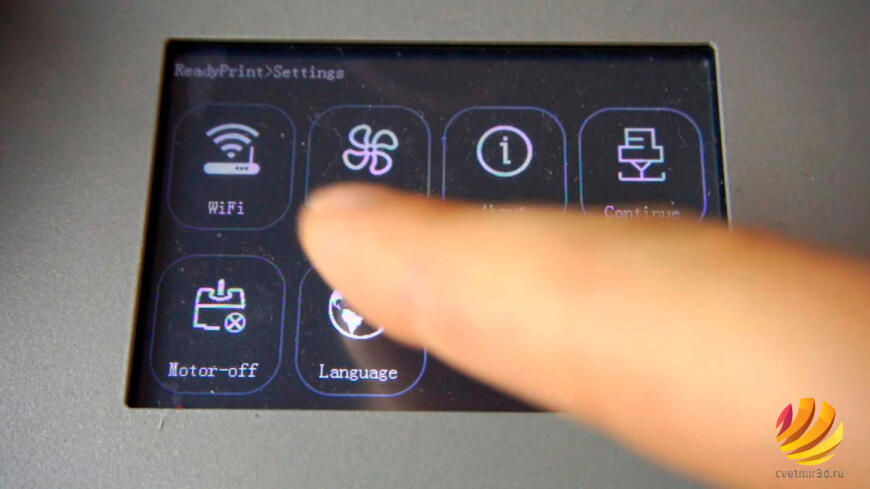

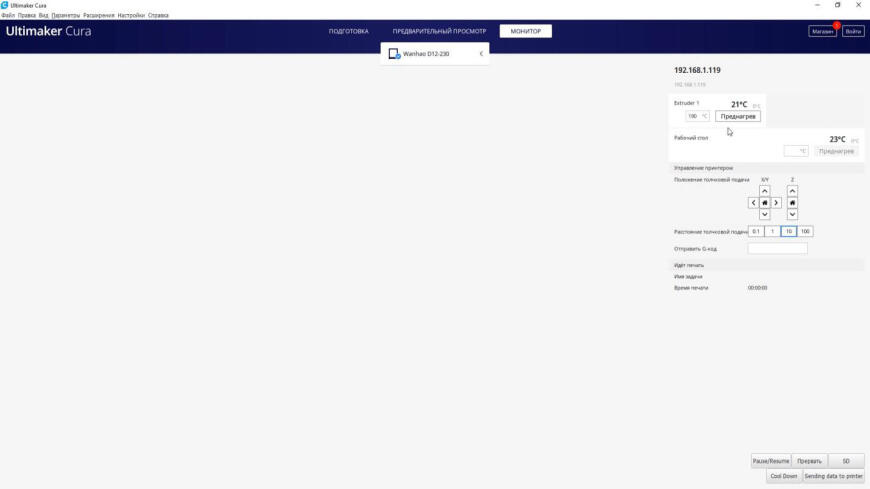

Чтобы соединиться с принтером по Wifi, нужно в меню экрана нажать на соответствующий пункт в настройках, выбрать свою Wifi-сеть, ввести пароль и подключиться.

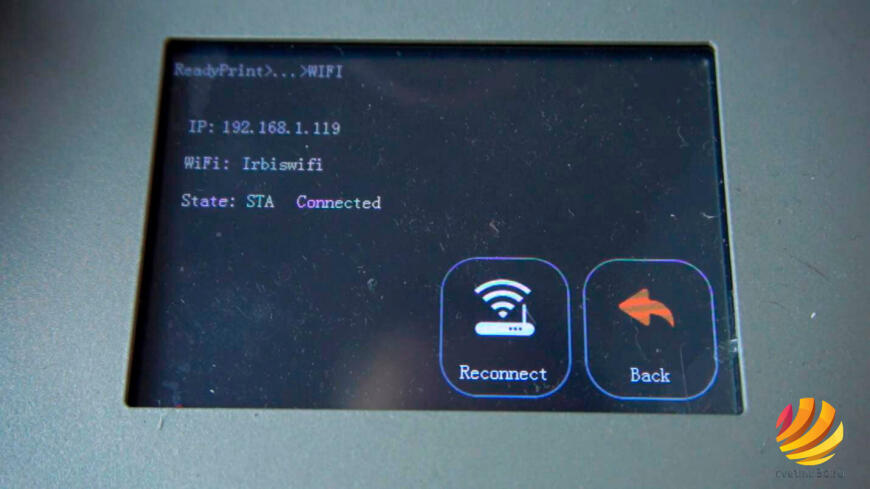

Принтеру будет выдан IP-адрес, и он отобразится на экране.

Как настроить подключение в слайсере Wanhao описано в инструкции.

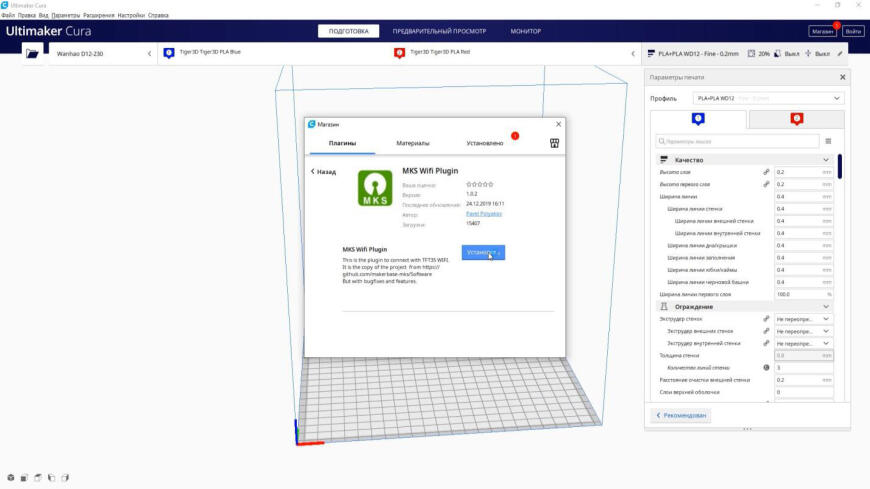

Чтобы подключиться из другой версии Cura, нужно зайти в магазин, найти в нем Plugin MKS Wifi и установить его.

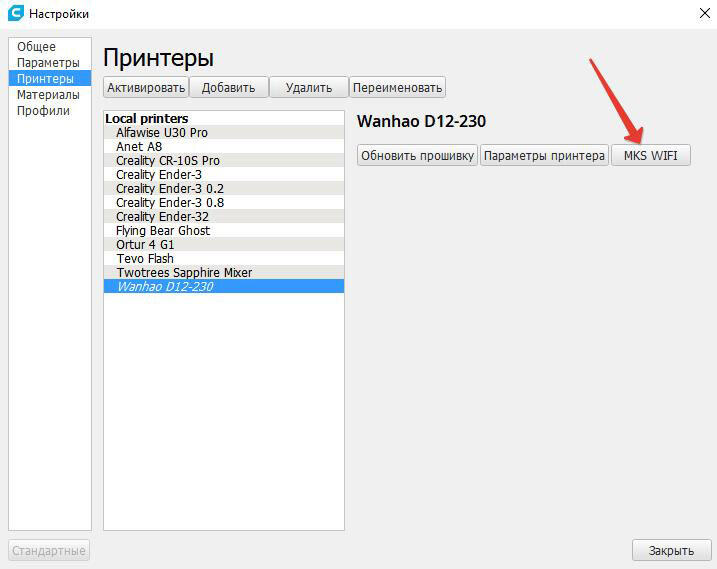

После перезагрузки Cura, в настройках принтеров появится кнопка MKS Wifi. Нужно нажать на нее, добавить IP-адрес, который был выдан принтеру и нажать "Подключить".

После этого во вкладке Монитор появится меню управления принтером. А при нарезании модели будет возможность отправить нарезанную модель на принтер и запустить ее на печать. Если управление сразу не заработает, может потребоваться еще одна перезагрузка Cura, после этого все должно подключиться.

После этого во вкладке Монитор появится меню управления принтером. А при нарезании модели будет возможность отправить нарезанную модель на принтер и запустить ее на печать. Если управление сразу не заработает, может потребоваться еще одна перезагрузка Cura, после этого все должно подключиться.

Функция удобная, но нужно учитывать, что файлы передаются довольно медленно. При отправке небольших моделей это не критично, но если файл занимает десятки мегабайт, загрузка может занимать несколько минут.

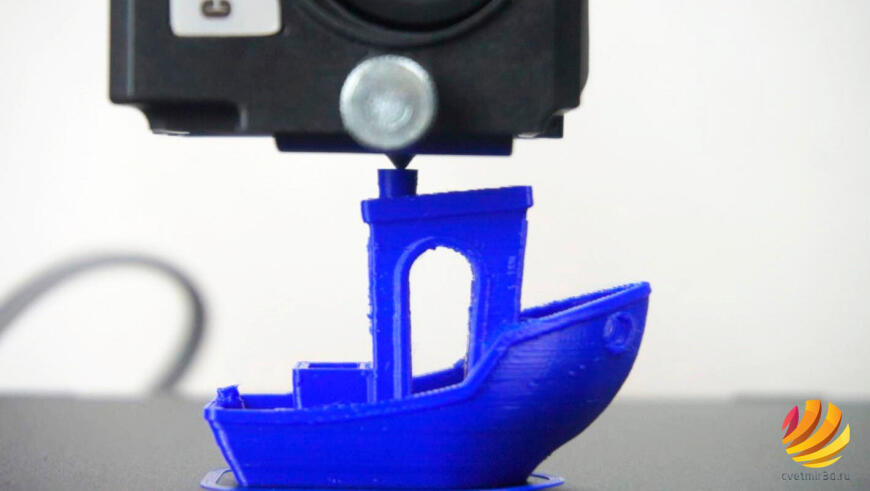

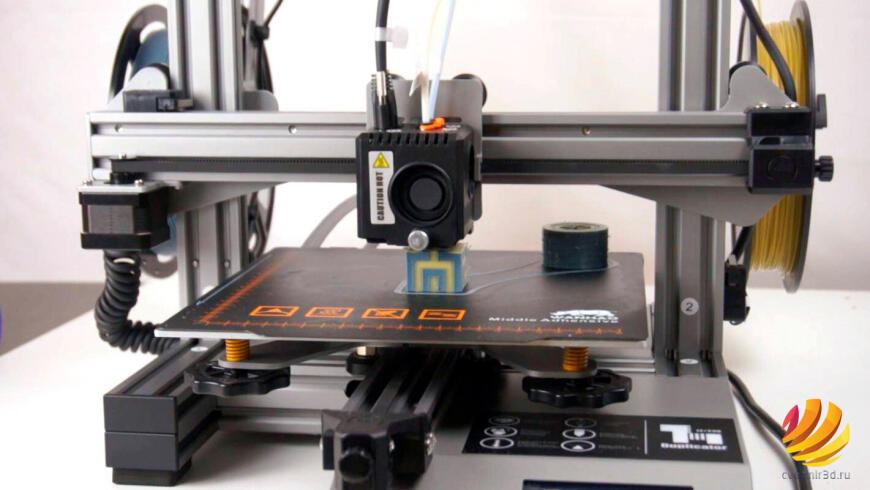

Так как принтер похож на Ender-3, первый тест, всем известный кораблик Benchy, мы печатали профилем от него.

Печатали пластиком Tiger3D PLA+. И в целом, кораблик получился более или менее. Но на нем есть очевидные недочеты. Во-первых, вроде бы хорошо реализованный обдув, оказался не очень эффективным. На сильных наклонах и в местах переходов между слоями пластик недостаточно охлаждался и загибался вверх. Во-вторых после переносов на модели оставались довольно сильные подтеки пластика. А на поверхностях есть странные пропуски.

С обдувом все понятно. Нужно немного снизить температуру. Снизили с 200 градусов до 190, для PLA от Tiger3D - это вполне нормально. Кроме этого использовали в Cura функцию которая называется "Угол нависающей стенки". Смысл ее в том, что стенки, которые печатаются под углом, большим чем указанный, будут печататься на скорости, указанной в пункте "Скорость печати нависающей стенки". Угол соответственно измеряется в градусах, мы выставили 60. А скорость в процентах от обычной скорости печати, ее поставили 40 процентов. Таким образом на сильных наклонах у обдува должно быть больше времени, чтобы охладить пластик.

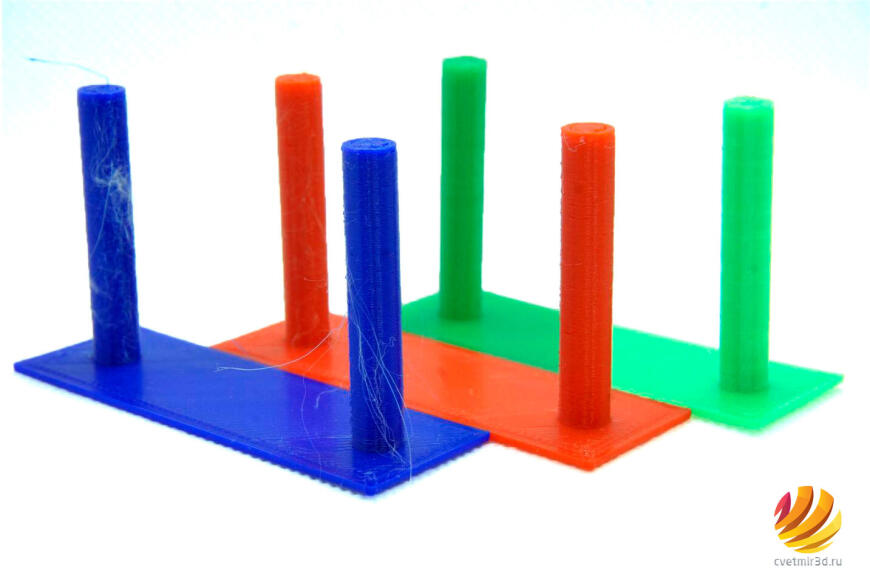

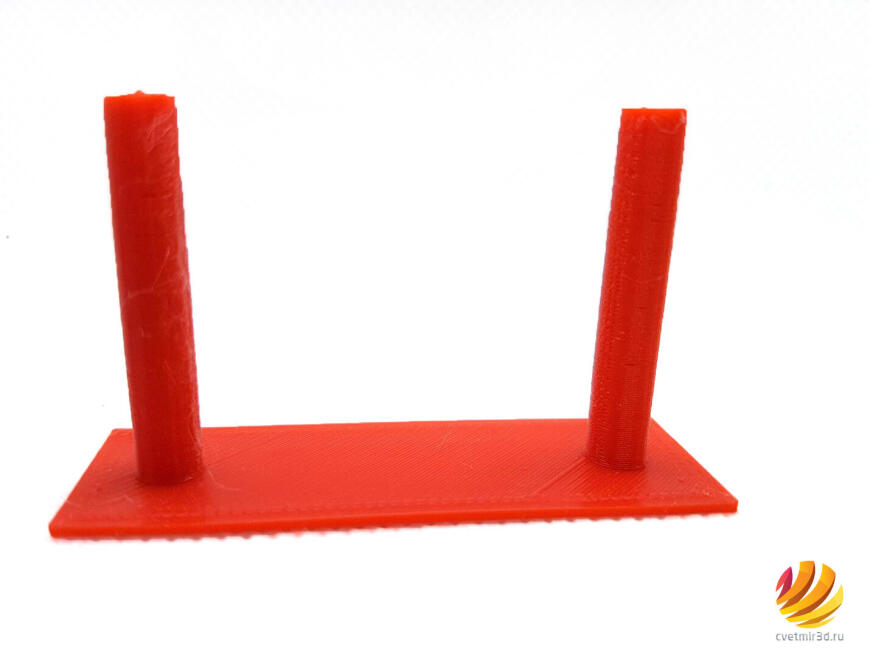

Для настройки ретрактов напечатали несколько тестов пластиками разных фирм и цветов, чтобы исключить возможные проблемы с каким-то конкретным материалом.

В итоге, удалось добиться, чтобы струны при переносах были минимальными. Совсем избавиться от них не удалось. Очень тоненькие струнки остались, почти как пух. Но это можно пережить. Однако все еще были пропуски на поверхностях.

Такие пропуски бывают из-за того, что при ректрактах в сопло попадает пузырек воздуха, который выходит через пару миллиметров после возвращения к печати. И один из способов решения этой проблемы - уменьшение скорости ретракта. Снизили скорость ретракта с 35 до 25 и проблема ушла, а вместе с ней и струны почти пропали.

С новыми параметрами напечатали еще один кораблик из PLA от Tiger3D, только уже красного цвета. И он получился значительно лучше. Проблемы с обдувом, к сожалению остались, но никаких пропусков, подтеков или струн нет.

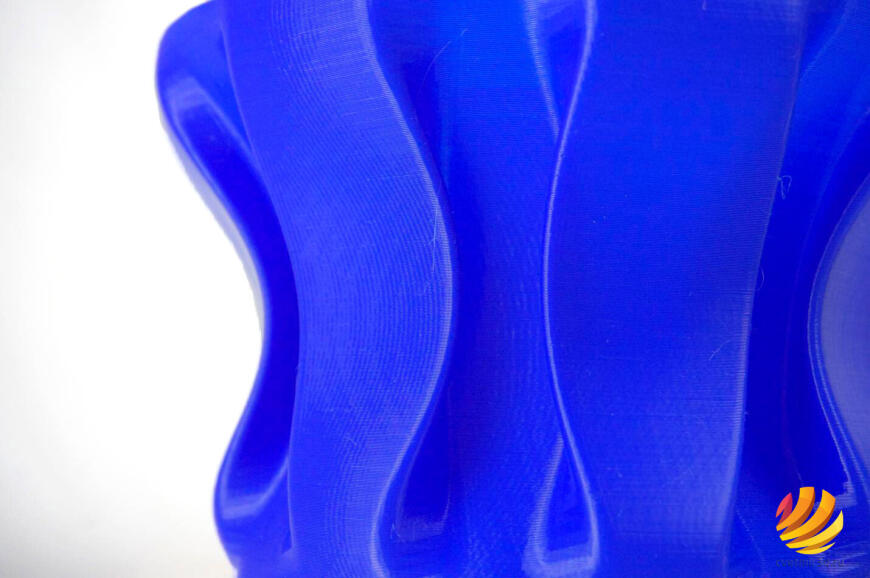

Синим PLA напечатали вазочку, это самый удобный и быстрый способ проверить принтер на воблинг по оси Z и вообще посмотреть, на сколько равномерно укладываются слои. Скорость печати внешних стенок была 40мм/с, ширина линий 0.6мм при диаметре сопла 0.4мм. Ваза получилась очень хорошо. На поверхностях нету ни единого недочета. Все слои ровные, нигде ничего не торчит, воблинга нет, пропусков тоже нет. Смотрится просто отлично.

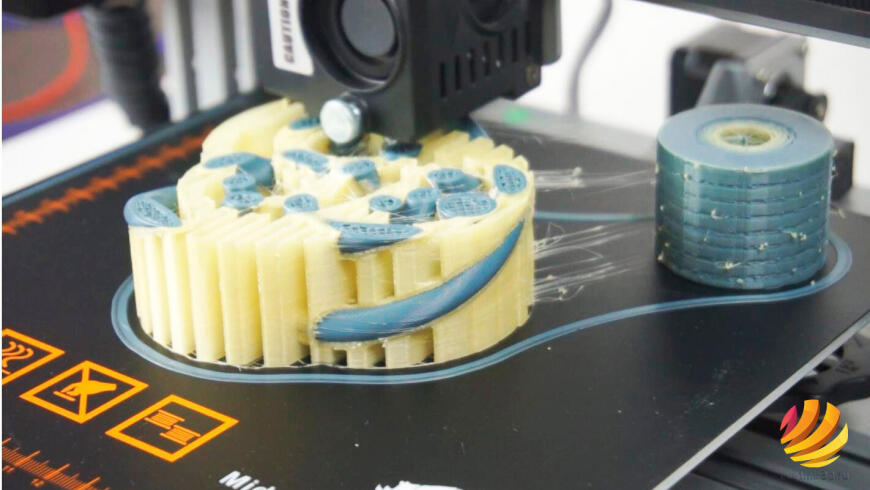

С одноцветной печатью разобрались. При правильно подобранных параметрах вполне можно добиться неплохой печати, за исключением немного недостаточного обдува. И тогда мы решили перейти к проверке самой интересной функции этого принтера - двухэкструдерной печати.

Если вы хоть раз пользовались 3D-принтером, вы знаете, что при замене пластика в хотенде остается немного материала и нужно продавить новый пластик до тех пор, пока цвет полностью не поменяется.

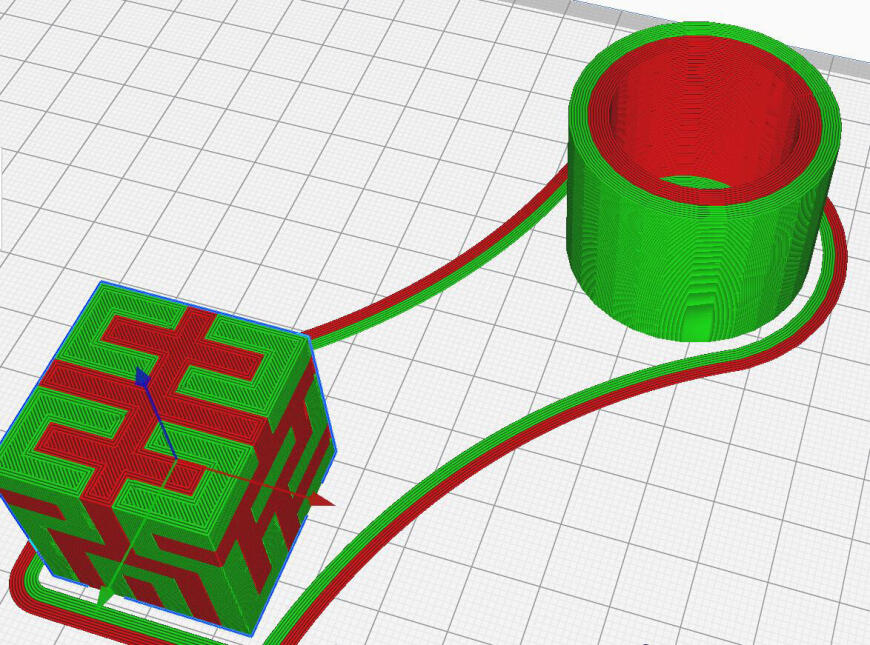

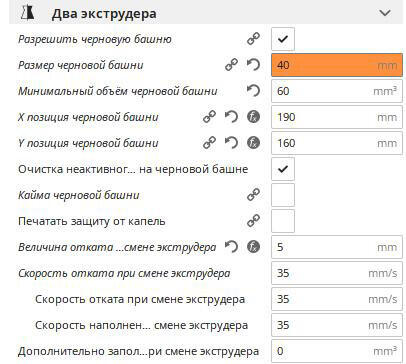

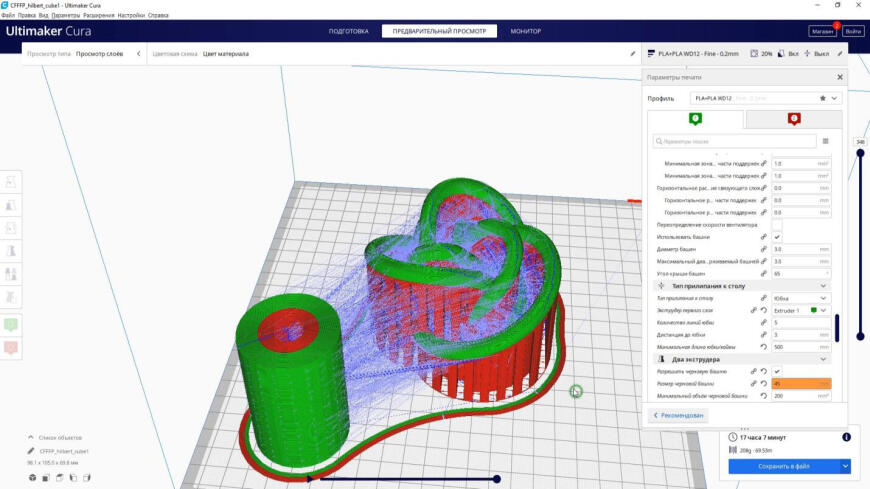

Эта же проблема присутствует и в данном типе хотендов, только проявляется она каждый раз при переключении экструдера. В связи с этим, при печати необходимо использовать так называемую черновую башню.

У нее есть несколько параметров - координаты, где эта башня будет печататься. Диаметр башни и объем пластика, который нужно прогнать перед тем как приступить к печати. Последний параметр задается независимо для каждого экструдера. Например, при переходе со светлого цвета на темный, большого объема не нужно. А если вы переходите с темного на светлый, прогонять приходится значительно больше, так как на светлом материале сильно видны примеси и цвет получается с оттенком второго пластика.

Также желательно в стартовый gcode для каждого экструдера прописать команду перемещения к точке над черновой башней. Это необходимо для того, чтобы при стабилизации или изменении температуры, экструдер не висел над деталью, а делал это над башней. Примерные координаты середины башни приходится высчитывать самостоятельно. Можно использовать переменные prime_tower_position_x и prime_tower_position_y, но данные координаты находятся не над башней, а рядом с ней.

Еще несколько нюансов, для данного типа экструдеров необходимо правильно указать длину и скорость отката пластика при смене экструдера. Длина должна быть достаточной, чтобы при загрузке второго материала, первый находился за развилкой и не мешал проходу второго. Мы выставили этот параметр равным 55мм при скорости отката 25мм/с.

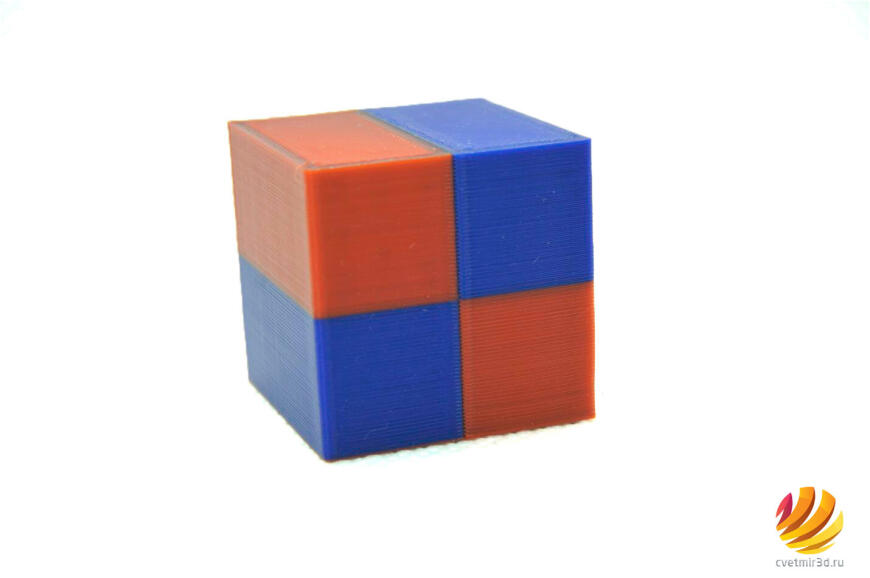

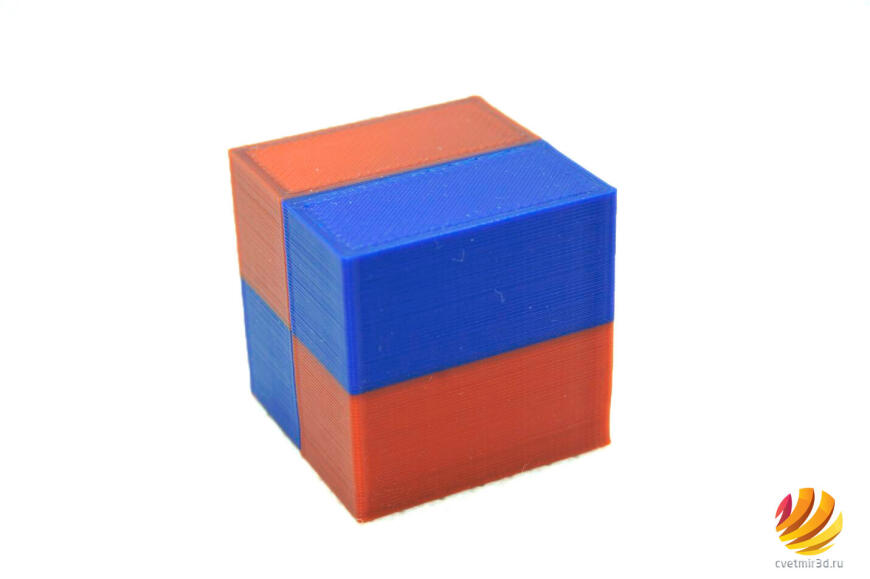

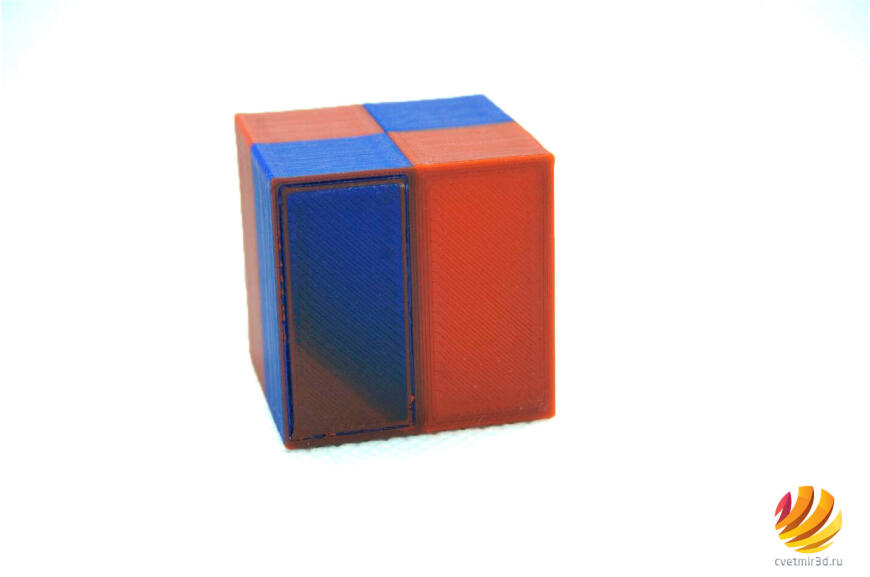

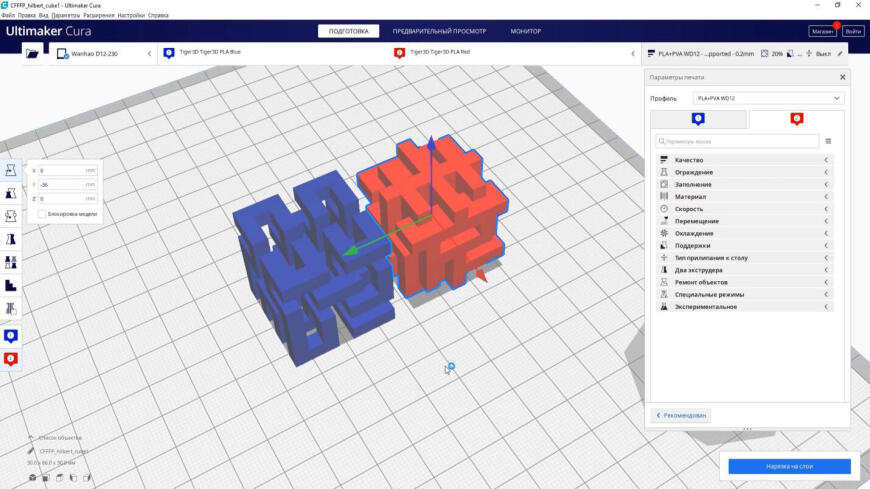

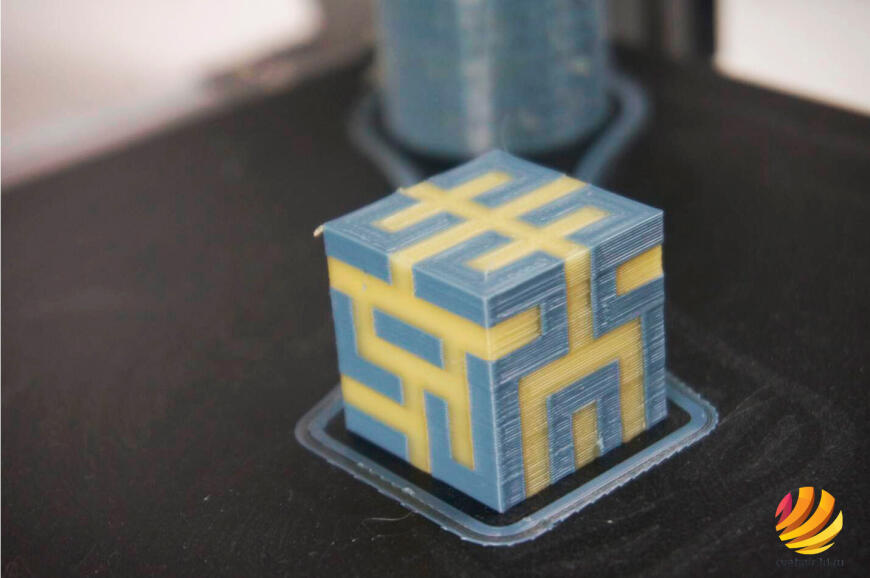

Попробовали напечатать простой тест. Небольшой двухцветный кубик красным и синим PLA от Tiger3D. Объем прогоняемого на черновой башне пластика при смене на синий выставили 40 кубических мм, для красного - 60 кубических мм.

И кубик хорошо напечатался. Единственная проблема, которая у него есть - объем прогоняемого пластика при смене на красный, оказался недостаточным. В результате чего, красный получился с синеватым оттенком.

В остальном все довольно ровно и аккуратно. В самом начале печати был один странный момент. При первой смене пластика первый материал откатился на нужное расстояние, а второй почему-то остался на месте. В результате, пришлось вручную его продвинуть и на первом слое пластик не успел полноценно поменяться.

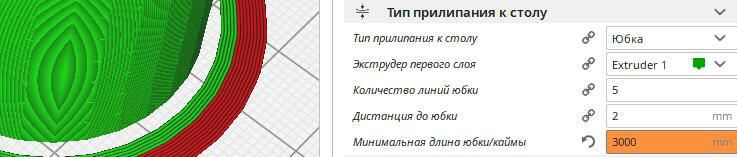

Чтобы решить эту проблему, прибегли к небольшой уловке. Выставили для второго экструдера "минимальную длину юбки/каймы" равной 3000 мм. Таким образом, на первом слое при печати юбки второго экструдера пластик успеет пройти до сопла, а цвет поменяться.

Объем черновой башни для синего пластика увеличили до 60-ти кубических миллиметров. Для красного - до 75. И сразу отправили на печать двухцветную модель космонавта от компании MakerBot. Почти сразу стало видно, что увеличенного объема черновой башни все еще не хватило. Особенно на контрасте с подошвами, которые печатались без смены экструдера, они получились чисто красного цвета. А дальше, там где экструдеры уже менялись, красный получился темным с очевидным синеватым оттенком. Еще немного позже снова проявилась нехватка обдува в тех местах, где начинали печататься руки. Хотя, справедливости ради, эти места имеют действительно сильные наклоны. В остальном, космонавт допечатался без приключений. Качество получилось не идеальным, но вполне приличным. В паре мест есть небольшие подтеки, но они не значительные. Можно сказать, что модель на твердую 4-ку.

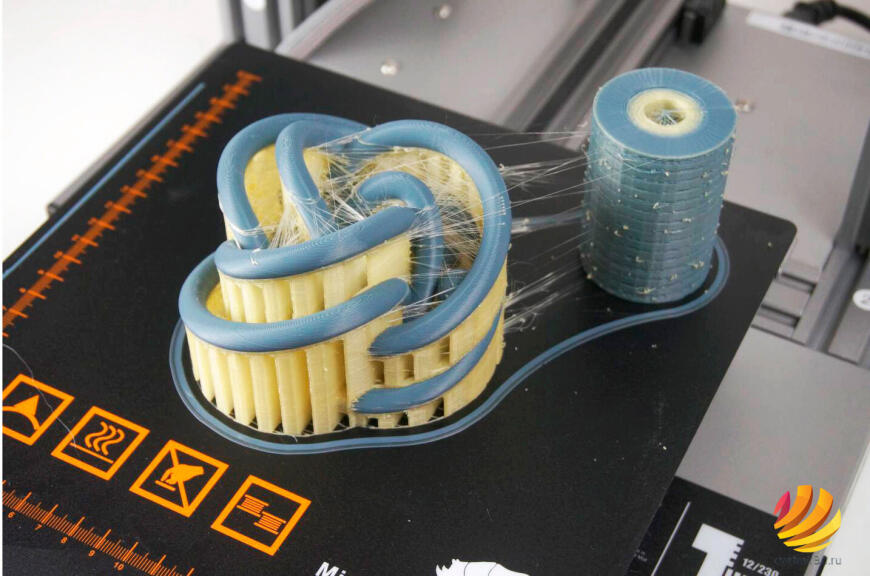

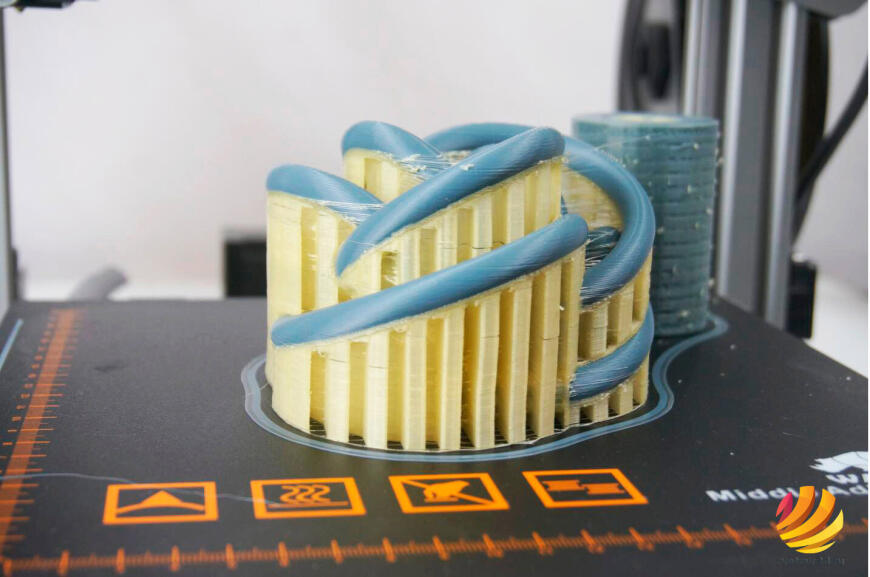

И если двухцветная печать одинаковыми материалами является скорее интересным развлечением. Двумя экструдерами можно печатать и с пользой. Мы, конечно, говорим о печати с растворяемыми поддержками. Основных типов растворяемых поддержек два - PVA и HIPS.

HIPS используется для печати с пластиком ABS или сходными по температуре материалами. На данном принтере это будет проблематично. А вот поддержки из PVA подходят для печати с PLA-пластиком. И растворяется PVA обычной водой.

Мы взяли один из самых стабильных и простых в печати PVA от компании Esun. И попробовали напечатать самый известный тест для печати с растворяемым материалом - Gilbert Cube.

Как таковых у него нет поддержек, и как обычная двухцветная модель, он состоит из двух STL-файлов.

Основная часть печаталась серым PLA Tiger3D, вспомогательная - PVA ESun. Объем черновой башни при переходе на PVA выставили 80мм2, тут не принципиально, если немного PLA попадет в PVA, пусть не до конца, но он сможет раствориться. А вот с переходом на PLA ситуация сложнее. Если в нем окажутся остатки PVA, в воде может раствориться та часть, которая должна остаться целой. Поэтому объем черновой башни для него выставили 100мм2.

С виду все напечаталось очень даже неплохо, даже несмотря на капризность PVA.

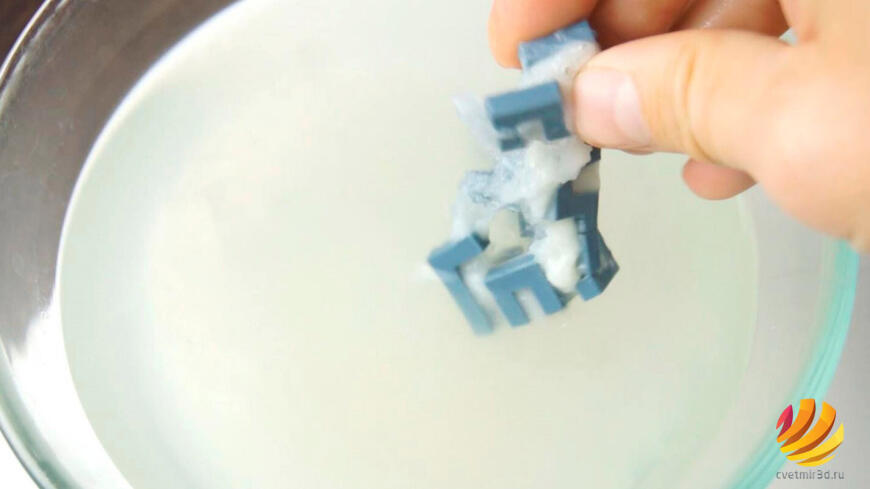

Положили модель в воду и наши опасения оправдались. По началу все было нормально, но через несколько часов мы обнаружили, что часть из PLA в некоторых местах растворилась и модель развалилась на части.

Мы сделали еще несколько тестов, подбирая приемлемый объем черновой башни. И рискнули напечатать модель сложнее, больше и уже именно с растворяемыми поддержками.

Это такой лабиринт очень хитрой формы в котором внутри есть шарик. И после удаления поддержек, этот шарик должен кататься. Конечно, при большом желании, данную модель можно напечатать и с обычными поддержками. Но получить такое качество поверхностей, как с растворяемыми, скорее всего не получится.

Объем черновой башни при переходе на PLA выставили аж 200мм2. Зазоры между поддержками и моделью по всем осям выставили 0. И, скрестив пальцы, отправили модель на печать.

Лабиринт допечатался до самого конца без приключений, все поддержки отработали четко. Никаких проблем с нависающими элементами и местами, которые начинают печататься в воздухе, не было.

По времени печать заняла аж 21 час. А на черновую башню ушло неприличное количество пластика. Благо хоть не дорогого PVA, а относительно дешевого PLA.

Оставлять модель надолго в воде не рискнули и большую часть поддержек сняли просто под проточной теплой водой. В итоге лабиринт не развалился. Поверхности над поддержками получились точно такого же качества, как и сверху, независимо от наклонов. После окончательной промывки на PLA появились небольшие пропуски, видимо PVA все таки попадал в основную модель. Это немного подпортило внешний вид, но модель осталась целой и работает хорошо. Честно сказать, лабиринт произвел на нас очень большое впечатление.

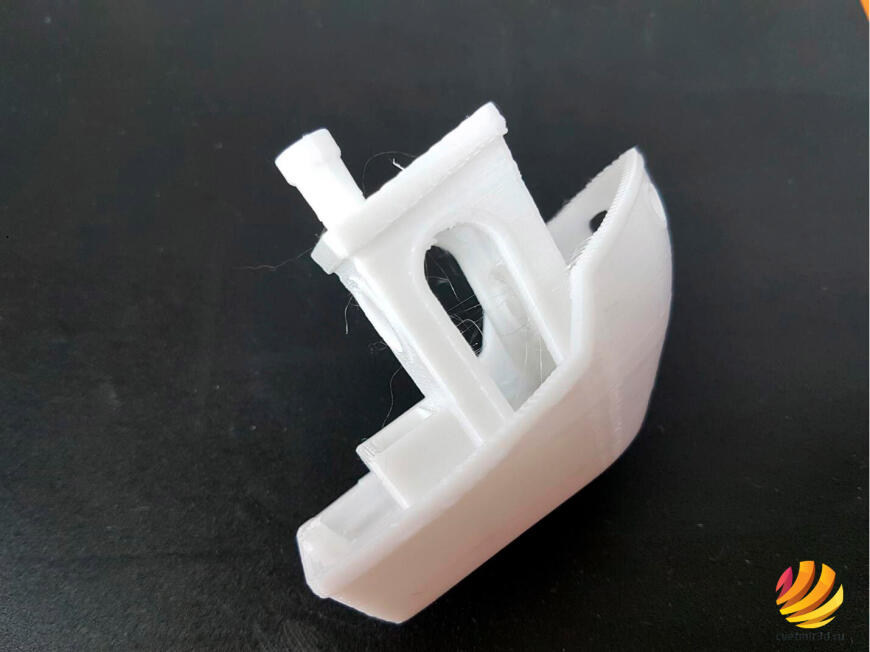

Ну и на последок, вернемся к одноэкструдерной печати, только уже PETG пластиком. Взяли белый PETG от Bestfilament. Кораблик Benchy получился хорошо, пропусков нет, струн минимальное количество, геометрия ровная.

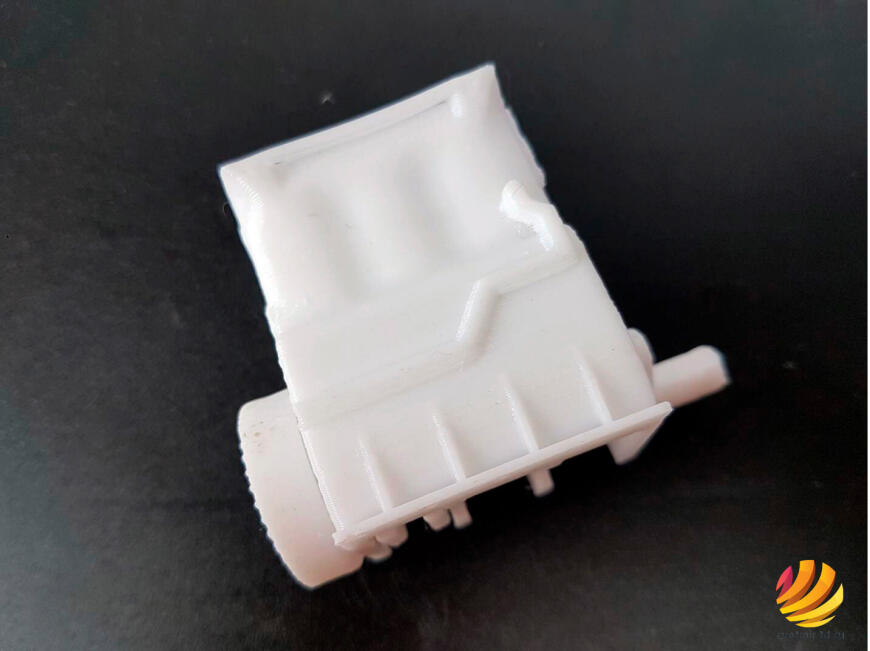

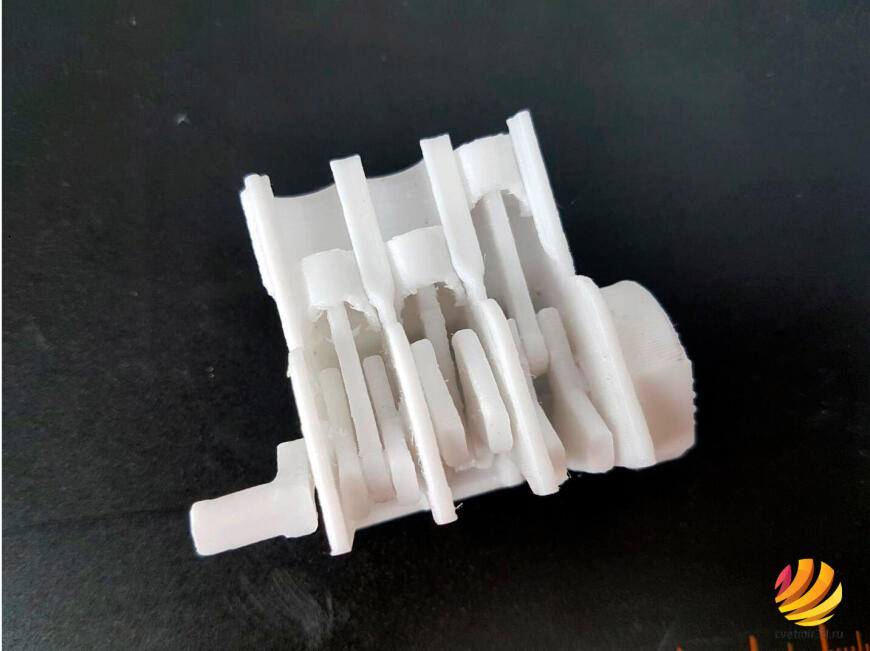

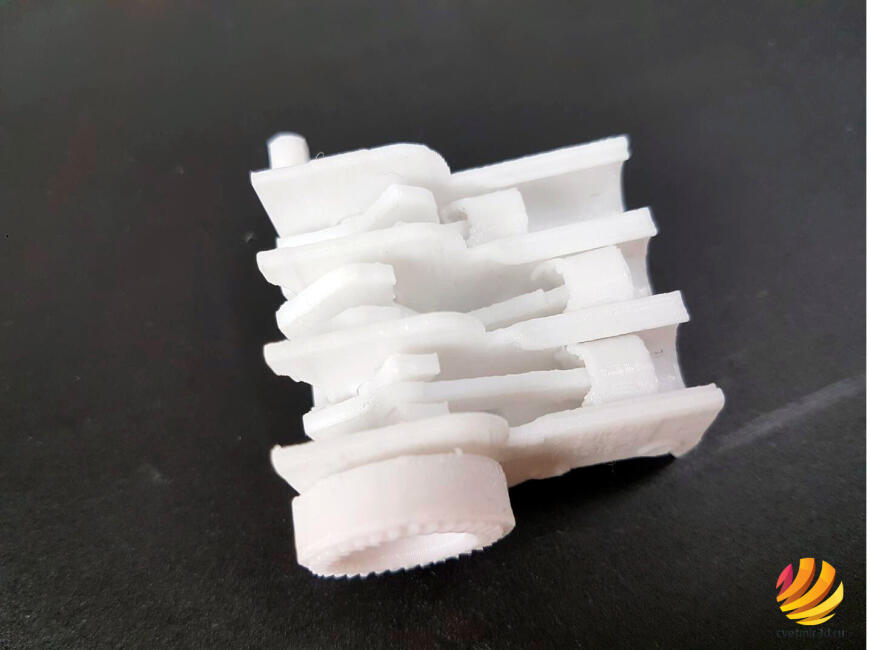

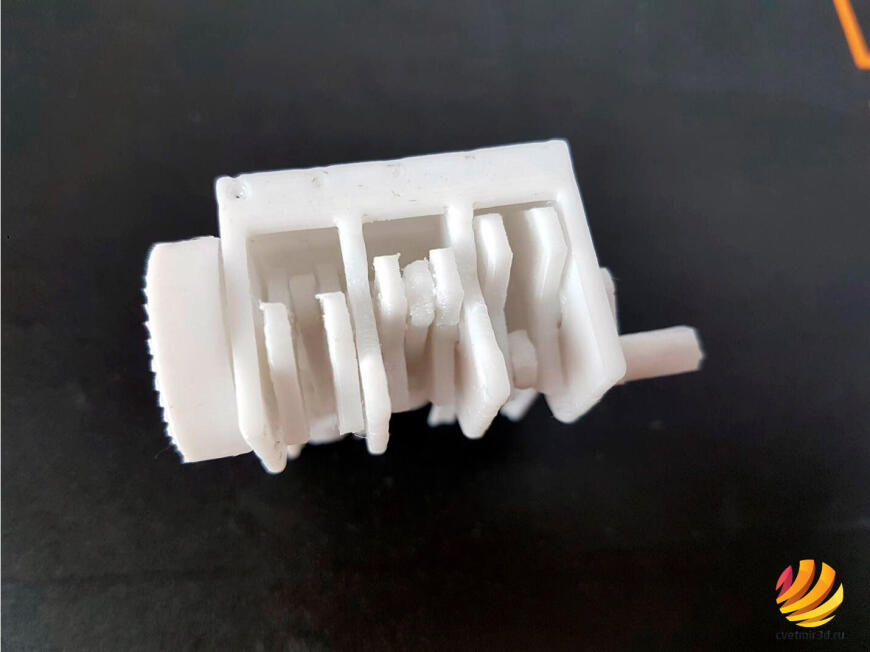

И попробовали напечатать очень сложный тест - небольшой мотор. Он печатается в сборе, а после печати должен двигаться, имитируя работу двигателя внутреннего сгорания. И, как ни странно, он напечатался без существенных недочетов и даже заработал.

Что можно сказать в итоге о принтере. Wanhao D12 230 сделан добротно и производит приятное впечатление. Во всяком случае сначала. В одноэкструдерном режиме ,с хорошо подобранными настройками, качество печати приличное. Разве что, немного не хватало обдува на сильных наклонах при печати PLA.

В двухэкструдерном режиме, опять же, при правильной настройке, от данного принтера тоже можно добиться нормальной печати. Однако, Y-образный хотенд неизбежно влечет за собой много сложностей. Таких как большой объем черновой башни, подкрашивание одного материала другим, длинные ретракты при смене экструдера, время на прогрев или остывание хотенда при печати материалами с разными температурами. Но это камень не в огород Wanhao, а в целом такого способа двухэкструдерной печати.

Видео-обзор 3D принтера Wanhao D12 230:

Подписывайтесь на наши соцсети и Youtube-канал, чтобы не пропускать новые обзоры и другие интересные видео. До скорого.

Еще больше интересных статей

Разбираем отличия флагманских моделей Bambu Lab. Видеообзор от 3Dtool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этом видео подробно разбираем, как в...

Инновации для науки и производства: 3D принтеры BJ-TECH

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В мире аддитивных технологий, где скорость инн...

Выбор 3D принтера, покупка, сборка, настройка, доработка, разработка своих моделей, печать. Основано на личном опыте.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Если современный бензиновый дв...

Ну, небо и земля же! Я правиль...

да, тут на перекладине прямо д...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...

Здравствуйте коллеги! Подскажи...