3D-печать звуковых систем – будущее акустики

Компании TGI-TOA и NTEK используют 3D-принтеры в производстве акустических систем и динамиков

Звук – это воспринимаемый нашим слухом результат распространения механических колебаний через воздух или другую среду. От звукорассеивающих акустических панелей до надувных концертных залов и сложных конструкций динамиков нового поколения – мир акустики за последнее десятилетие претерпел значительные изменения. Давайте посмотрим, как индустрия звука внедряет инновации и совершенствует технологии создания аудиоустройств, чтобы улучшить качество звука и удобство его воспроизведения в нашей жизни. Исключительные звуковые впечатления на 360°, для получения которых раньше требовались громоздкие динамики, теперь, благодаря успехам аудиоиндустрии, реализуются при использовании крошечных Bluetooth-спикеров на вашей ладони. Прогресс и инновации в разработке звуковых устройств во многом являются результатом внедрения новых технологий, таких как 3D-печать и акустические метаматериалы.

Клиенты Raise3D, индонезийская компания TGI (материнская компания PT TOA Galva Industries) и итальянский производитель акустики NTEK, проектируют и производят инновационные аудиосистемы и звуковую аппаратуру, совершенство звучания которых доставляет слушателям истинное удовольствие. Как и многие другие производственные компании, эти разработчики изначально внедрили 3D-принтеры в качестве решения для быстрого прототипирования внутри компании. Получив огромные экономические выгоды наряду с гибкостью и новыми возможностями аддитивного производства, теперь они меняют всю свою производственную линию и инвестируют значительные средства в технологию 3D-печати. Используя промышленные широкоформатные 3D-принтеры серии Pro2 компании Raise3D, они могут применять и включать в свои оригинальные разработки широкую линейку материалов. Если вы хотите спросить: «Что же может напечатать на 3D-принтере разработчик аудиотехники и почему?», то вы получите развернутый ответ в этой статье.

Прототипирование и производство с применением 3D-печати

Компания TGI (PT TOA Galva), которая специализируется на производстве профессиональных и коммерческих аудио- и видео решений. Вы найдете их продукцию в школах, концертных залах, магазинах, торговых центрах, аэропортах и на спортивных стадионах, где она обеспечивает как видеонаблюдение, так и трансляцию звука. Со времени своего основания в 1934 году компания TOA выросла в одного из крупнейших мировых поставщиков коммерческих систем звуковой трансляции (PA), постоянно совершенствуя свои технические возможности в области акустики и разрабатывая инновационные продукты для достижения наилучших показателей воспроизведения звука.

3D-печать прототипов: до того, как у компании появились собственные 3D-принтеры, TGI следовала традиционным методам производства и передавала свои проекты сторонним производителям. Этот процесс был длительным и дорогостоящим. Если в проекте дизайна устройства обнаруживались проблемы, которые требовали изменений, TGI приходилось отменять свой заказ и опять размещать его с новым дизайном. Даже небольшие доработки дизайна приводили к задержкам в 3-4 недели до начала производства обновленных продуктов.

В любом производстве критически важным для сохранения прибыльности является создание проектов именно тех изделий, которые смогут иметь практическое применение. Для этого необходимо иметь эффективный процесс прототипирования, который позволил бы снизить затраты, при этом увеличивая потенциал для творчества, чтобы в итоге повысить прибыль. Раньше о настоящей гибкости и настраиваемости процесса можно было только мечтать. Однако сейчас рост уровня возможностей широкоформатных 3D-принтеров, а также их гораздо большая доступность сделали реальным выполнение всех этих требований.

Профессиональная 3D-печать помогает дизайнерам и разработчикам создавать функциональные прототипы и конечные компоненты быстрее и экономичнее, чем раньше.

«Переключив процесс прототипирования с аутсорсинга на использование собственных 3D-принтеров, TGI получила значительную экономию времени, так как теперь может менять дизайн изделий в течение нескольких минут, а не дней.» – TGI

За счет переключения процесса прототипирования на 3D-печать внутри компании, TGI экономит время и деньги, получая возможность менять дизайн в течение нескольких минут, а не дней.

Используя 3D принтеры, компании TGI удалось снизить затраты на прототипирование на 200% и разработать более гибкие в использовании устройства благодаря увеличению производственных возможностей.

- Увеличение скорости производства прототипов в 5 раз

- Экономия затрат в размере 200% на каждый компонент

- Гораздо большая гибкость проектирования и быстрая адаптация при прототипировании внутри компании

Почему принтеры Raise3D?

Многие настольные 3D-принтеры имеют высокий процент брака и ошибок в процессе печати. По некоторым оценкам, около 50% напечатанных моделей содержат недостатки и требуют исправления и доработки. В условиях промышленного производства жизненно необходимо иметь инструмент-«рабочую лошадку», который будет постоянно, раз за разом производить качественные отпечатки без особых усилий (или нервных переживаний) с вашей стороны.

Дополнительным преимуществом при выборе принтеров серии Raise3D Pro2 стало наличие двух экструдеров, что позволяет использовать для одной печати два филамента.

Поскольку 3D-принтеры создают модели, накладывая слой за слоем, то напечатать нависающие части без поддержек обычно принципиально невозможно. Поэтому изготовление деталей на принтерах с одним соплом будет означать печать деталей отдельно, а затем их сборку, или печать поддержки тем же материалом, что и деталь, что усложняет ее очистку. Это значит – больше работы, плохо пригнанные детали и, к сожалению, более высокие показатели брака. В принтерах Pro2 и Pro2 Plus используется два экструдера с электронным управлением, то есть каждый их этих принтеров обладает двумя нагреваемыми соплами. Эта усовершенствованная функция позволяет не только печатать несколькими материалами и цветами, но и использовать пластик PVA, из которого создаются поддержки для нависающих частей, и который по завершении печати растворяется в горячей воде.

В свою очередь, поддержка широкого диапазона различных филаментов, PLA, ABS, карбон, флекс, металлонаполненные, древеснонаполненные и другие с уже готовыми и проверенными настройками печати, благодаря программе Open Filament Program (OFP), значительно расширяет возможности для решения задач.

Хороший способ описать возможности такой простой в использовании «рабочей лошадки» нашел один из обозревателей журнала All3DP Анатоль Локер:

«Если вы энтузиаст, для вас нет проблем в том, чтобы играться с параметрами, пробовать разные настройки пластиков и подбирать оптимальную температуру платформы, чтобы получить идеальную модель. Но если вы инвестируете почти $8000 в профессиональную машину, такую как Raise3D Pro2 Plus, вм не нужно беспокоиться о таких вещах. Вы получите идеальный результат, не задумываясь ни на секунду о том, как техника его добьется».

Смотрите полный обзор здесь

NTEK - итальянский производитель акустических колонок – еще одна история успеха 3D-печати в индустрии производства аудиосистем – также пользуется собственными 3D принтерами. Вот как им удалось преобразовать серию динамиков Omni 4:

Первопроходец в итальянской акустике использует 3D печать для своих динамиков серии Omni

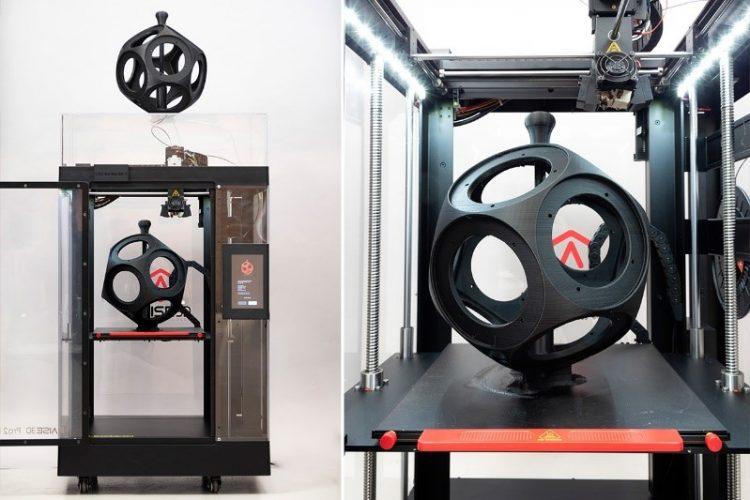

Недавно NTEK произвел революцию в процессе производства своей серии Omni 4", сосредоточившись на 3D-печати. Совместно со своим надежным технологическим партнером Crea3D компания NTEK спроектировала дизайн и разработала новые динамики в форме додекаэдра (фигура с 12 гранями), которые излучают звук равномерно во всех направлениях. Объемный звук 360° облегчает точное измерение шумоизоляции и времени реверберации как в строительной, так и в архитектурной акустике.

Преимущество 3D-печати – простота внедрения инноваций

Традиционные колонки Omni 4” изготовлялись из дерева (финской березы), что гарантировало отличное качество продукта. Раньше производство было доверено внешнему поставщику, что требовало больших объемов выпуска, чтобы окупить затраты на пресс-форму и было сопряжено с неоправданно длительными сроками поставки – в несколько месяцев.

Вносить изменения в ходе производства, даже небольшие, было невозможно, так как они требовали создания новой пресс-формы, что влекло дополнительные затраты и значительное удлинение сроков поставки. Как вам такое подавление творческого потенциала R&D-разработчиков!

Новый Omni 4", напечатанный на 3D-принтере, представляет собой настоящий прорыв. Производство с применением аддитивных технологий обеспечивает большую свободу в дизайне, гарантирует сферичность и достижение большей однородности и всенаправленности динамиков.

Процесс:

Для печати нового Omni 4” Crea3D использует широкоформатные 3D принтеры Raise3D Pro2 Plus, а также филамент Fabbrix PLA HT. Напечатанная в 3D этим термостойким материалом, структура динамика Omni 4” обеспечивает отличные характеристики изделия даже спустя длительный период работы, при этом конструкция не подвергается деформации из-за нагрева при эксплуатации.

Инновационная технология проектирования: благодаря сложному программному обеспечению для слайсинга Ideamaker и использованию специальных полимеров, гарантирующих и улучшающих качество звучания аудиосистем Omni, NTEK значительно изменил внешний дизайн двух своих 4-дюймовых всенаправленных динамиков. Точная печать с помощью 2-ух нагреваемых сопел дает компании возможность рассчитывать на качество и неизменную стабильность выпуска высокоточных напечатанных изделий. Возможность использования термостойкого материала обеспечила отличные эксплуатационные характеристики конструкции, предотвращая коробление даже после длительных периодов работы динамиков.

Низкий вес: продукт гораздо легче и проще в обращении, чем традиционная деревянная версия:

- OMNI 4 HP, напечатанный в 3D: 7 кг вместо 8,5 кг.

- OMNI 4 LT, напечатанный в 3D: 4,2 кг вместо 5,5 кг.

Время и эффективность затрат: NTEK теперь может предложить клиентам большие возможности индивидуализации продукции с возможностью печати даже небольших количеств изделий, соответствующих запросам клиентов или потребностям рынка. Что еще более важно, возможность вносить небольшие изменения и итеративно менять конструкцию во время выполнения клиентского проекта экономит время и деньги всех участников.

Повышенное удобство работы: благодаря инновационному дизайну новый Omni 4" гарантирует большую эргономичность. Ручная транспортировка изделий становится более комфортной благодаря новой конструкции ручки, которая обеспечивает более удобный и устойчивый хват.

«То, что начиналось как простое внутреннее прототипирование во имя новых технологий, теперь становится нашей главной «рабочей лошадкой». Мы первыми внедрили этот новый метод; мы гордимся тем, что инвестировали и продолжаем инвестировать в новые технологии и, где это только возможно, берем лучшее из них, непосредственно внося изменения в производственные линии NTEK», – Джанкарло Сасси, генеральный директор NTEK

Получив обновленные возможности проектирования, улучшенную эргономику и инновационные технологии, такие компании, как NTEK и TGI-TOA, становятся еще более привержены исследованиям и инвестициям в технологии 3D-печати. Это звучит прекрасно для нас!

Еще больше интересных статей

3D кожанный LesPaul

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Технологии 3D-печати помогли возвести шестнадцатиметровый монумент Олимпийского огня

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Спасибо! Почитаю, т.к. реально...

конечно!

Только после замены головы при...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...