Принтер, литьё и немного мрачного фэнтези

Нет, ну я очень давно не писал ничего! Серьёзно! Последняя статься была аж в мае 2017го. Дело в том, что всё моё внимание, ранее сконцентрированное на принтере, печати и работе с тем, что было отпечатано, у меня переключилось несколько в другое русло. Но, тем не менее, даже с новыми интересами - находится место и время для старых. А именно, на стыке увлечений - решил я попробовать освоить литьё смолы (кто-то называет её литьевым пластиком). А именно попробовать себя в тиражировании и доводке 3D печатных изделий таким вот "жидким" образом. Получилось у меня вот что:

Что это? Зачем это? Почему оно чёрное?

Ну, во первых, это элемент ландшафта или, если говорить проще - террейн, для настольных игр. Эдакой кусочек декораций, чтобы передвигать человечков по столу было не так уныло и грустно. Иначе, как можно с головой ощутить атмосферу сражений в далёких мирах мрачного бедующего, если битва будет за стопку книг, а укрытием будет банка от пивчанского?

А чёрное оно, потому что я так и не достиг идеала, изходя из своих требованиях к качеству конечного изделия. А значит и красить не было смысла.

Всего было четыре прототипа. Два я, благополучно продал, один оказался бракованным (об этом ниже), и один я, изрядно допилив, подарил своим Питерским приятелям с FFH The Station. Но давайте - обо всём по порядку.

Началось всё с отпечатанной на моём китайском, незабвенном "дрыгостоле" модели. "Приунывший дредноут" мне пришёлся по вкусу сразу, как я его нашёл на Thingiverse. "Его можно и как просто статичный элемент использовать, да и как объект важный для задачи, в каком-нибудь интересном сценарии, тоже отлично подходит", - подумал я и отпечатал это "чудо". Знакомьтесь - "Его Волосейшество", мистер "Овер дофига косяков" и "Напечатай меня с первого раза хорошо" в одном лице:

Ах, да! У него ещё и бэкпак был, ну такая штука с трубами и трубками. Но модель эту я вам не покажу в отпечатанном виде. Зрелище вышло не для впечатлительных женщин и беременных детей. Как я обошёлся без бэкпака, я напишу ниже. Мне пришлось довольно долго просто приводить в порядок распечатку. В ход пошло всё! Начинает наш парад - Жидкая зелёнка:

Ах, да! У него ещё и бэкпак был, ну такая штука с трубами и трубками. Но модель эту я вам не покажу в отпечатанном виде. Зрелище вышло не для впечатлительных женщин и беременных детей. Как я обошёлся без бэкпака, я напишу ниже. Мне пришлось довольно долго просто приводить в порядок распечатку. В ход пошло всё! Начинает наш парад - Жидкая зелёнка:

По сути это акриловая модельная шпаклёвка на водной основе. Ну и конечно же, перед тем, как мазать ею нашего "унылого" друга, я его ободрал от волос, при помощи зажигалки, и провёл первичную грубую зачистку при помощи наждачной бумаги и такой-то матери. Не забываем, что мелкой наждачкой лучше работать не на сухую, а в присутствии воды. Главное, чтобы наждачка была влагостойкая, а то образив с неё отвалится под воздействием воды. Ну ладно, жидкой зелёнкой обмазал, высушил, зашкурил снова. Посмотрел на это и понял, что надо иди в магаз и покупать - баллонный грунт-шпаклёвку.

По сути это акриловая модельная шпаклёвка на водной основе. Ну и конечно же, перед тем, как мазать ею нашего "унылого" друга, я его ободрал от волос, при помощи зажигалки, и провёл первичную грубую зачистку при помощи наждачной бумаги и такой-то матери. Не забываем, что мелкой наждачкой лучше работать не на сухую, а в присутствии воды. Главное, чтобы наждачка была влагостойкая, а то образив с неё отвалится под воздействием воды. Ну ладно, жидкой зелёнкой обмазал, высушил, зашкурил снова. Посмотрел на это и понял, что надо иди в магаз и покупать - баллонный грунт-шпаклёвку.

Пришёл в автомагаз и закупился этим добром от фирмы KUDO. Других не пробовал - эта мне сразу понравилась. Главное трясти хорошо, работать в проветриваемом, но не холодном и не влажном помещении и не заливать до одури, а аккуратно наносить не самыми толстыми слоями, но и мельчить тоже не стоит. Тут всё просто - переборщишь - зальёшь не только шагрень и признаки печати, но и рельеф. Не дольёшь - эффекта будет не больше, чем от обычного грунта.

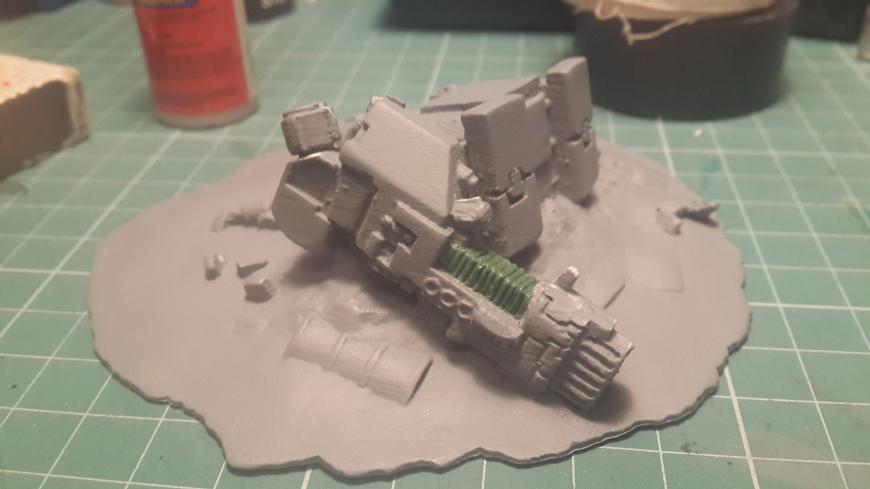

А преимущество такой смеси в том, что её можно шкурить. Она не сдирается хлопьями, как обычный грунт или краска. Так что залили, подшкурили, залили. И так до удовлетворения результатом или пока баллон не кончится. Меня результат удовлетворил (кончился баллон) где-то на уровне, как на фото выше, и я перешёл к лепке. Т.к. элементы катушки плазменного орудия на правой руке - совсем мне не понравились в своём нынешнем отпечатанном и загрунтшпаклёванном виде. Кстати - на фото выше, я уже процарапал это место, чтобы прилепиться к нему получше.

А преимущество такой смеси в том, что её можно шкурить. Она не сдирается хлопьями, как обычный грунт или краска. Так что залили, подшкурили, залили. И так до удовлетворения результатом или пока баллон не кончится. Меня результат удовлетворил (кончился баллон) где-то на уровне, как на фото выше, и я перешёл к лепке. Т.к. элементы катушки плазменного орудия на правой руке - совсем мне не понравились в своём нынешнем отпечатанном и загрунтшпаклёванном виде. Кстати - на фото выше, я уже процарапал это место, чтобы прилепиться к нему получше.

Вооружившись обычной (не жидкой) зелёнкой, я залепил и вылепил новые элементы плазменного орудия. Скульптор из меня - средненький, в художке была твёрдая тройка с плюсом. Так что элементы плазмы такие, как их вижу я со своей высоты художника. Если что, зелёнка - это такой двухкомпонентный состав, смешав две половины которого вы получаете нечто похожее по консистенции на пластилин. Работать ею можно часа четыре, но по факту - пару часов. Потом она твердеет, но в отличии от своих аналогов (Milliput, Эпоксилин) остаётся немного эластичной. А, чуть не забыл, правильно она называется - Green Stuff. Отвердевшую зелёнку можно резать ножом и шкурить, но шкурить осторожно и не очень крупной шкуркой.

Вооружившись обычной (не жидкой) зелёнкой, я залепил и вылепил новые элементы плазменного орудия. Скульптор из меня - средненький, в художке была твёрдая тройка с плюсом. Так что элементы плазмы такие, как их вижу я со своей высоты художника. Если что, зелёнка - это такой двухкомпонентный состав, смешав две половины которого вы получаете нечто похожее по консистенции на пластилин. Работать ею можно часа четыре, но по факту - пару часов. Потом она твердеет, но в отличии от своих аналогов (Milliput, Эпоксилин) остаётся немного эластичной. А, чуть не забыл, правильно она называется - Green Stuff. Отвердевшую зелёнку можно резать ножом и шкурить, но шкурить осторожно и не очень крупной шкуркой.

Ну вот я и дошёл до самого интересного, как я решил, что надо бы это дело попробовать отлить. Но почему? Зачем отливать?

Ну во первых, тиражировать отливки проще, чем каждый раз доводить до ума отпечатанное (ну я правда так думал :) ).

Во вторых, дорабатывать смолу проще, чем PLA, т.к. она в разы более податлива.

Ну и у меня уже был силикон и Smooth Cast, чё бы не попробовать?

"Вжух", и сделал силиконовую форму для отливки:

А пока вы любуетесь на её белые обводы и формы, я начну немного издалека. Во-первых, хотелось бы рассказать о видах литьевого силикона по его катализатору. Я встретил два - оловянный и платиновый. Разница не столь существенна, но стоит помнить одно НО! Если вы будете лить силиконовую форму из силикона на платиновом катализаторе, то стоит избегать объектов, содержащих в своём составе серу. Это очень критично касается, например, пластилина. Т.к. зачастую из него делаются дополнительные литники, или вообще модель может быть выполнена из пластилина (скульптура какая-нибудь).

А пока вы любуетесь на её белые обводы и формы, я начну немного издалека. Во-первых, хотелось бы рассказать о видах литьевого силикона по его катализатору. Я встретил два - оловянный и платиновый. Разница не столь существенна, но стоит помнить одно НО! Если вы будете лить силиконовую форму из силикона на платиновом катализаторе, то стоит избегать объектов, содержащих в своём составе серу. Это очень критично касается, например, пластилина. Т.к. зачастую из него делаются дополнительные литники, или вообще модель может быть выполнена из пластилина (скульптура какая-нибудь).

При контакте с обычным пластилином (в составе которого есть сера), силикон на платиновом катализаторе не будет застывать, а останется соплями. Но выход есть, существуют специальные безсульфидные пластилины. Они-то нам и подойдут. А если у вас силикон на оловянном катализаторе, то вы вообще медоед, ибо вам всё пофиг.

Так же стоит отметить, что силиконы отличаются вязкостью и максимальным удлинением до разрыва (в застывшем состоянии). Чем крепче силикон, тем он дольше прослужит в качестве формы, но тем сложнее будет выдирать из него модель со сложным рельефом (ну выдирать без повреждений модели, конечно же). И тем сложнее будут выходить из него пузыри. А пузыри будут, их будет МНОГО! И они самый страшный враг в нашем нелёгком деле по освоению процесса отливки смолы в силиконовую форму.

Для того, чтобы сделать форму, обычно делают опалубку, крепят в ней деталь и потом заливают её силиконом. Видосиков в интенетах про то, как это делать - вагон и маленькая тележка. Но вот не все из них говорят о том, как минимизировать воздушные пузыри в смеси жидкого силикона, перед заливкой.

Но давайте разберёмся - чем они так плохи, эти самые пузыри в силиконе. Во-первых, это полости воздуха, которые могут прилипать непосредственно рядом с мастер-моделью. Что в свою очередь приведёт либо к дефекту поверхности, либо к слабому месту в форме с высокой детализацией, которое порвётся в самый неудобный момент, унеся с собой кусок формы, чем её неминуемо испортив.

Во вторых, если лить под давлением, я об этом ещё отдельно расскажу ниже, эти пузыри будут источником деформации формы, что может привести к смещениям в отливке.

Ну и в третьих - это не эстетично, но это уже мелочи.

Как можно избавиться от пузырей, которые неминуемо попадут в смесь при замешивании, т.к. мешать надо очень тщательно? Самый простой и действенный метод - вакуумная камера, в которой можно произвести дегазацию смеси. Но стоит камера довольно дорого, а ещё к ней нужен насос.

Не... Можно, кончено за пару пузырей попросить где-то на заводе, чтобы слесарь Иваныч и Сварщик Петрович накалхозили тебе камеру из подручного чермета, но вопрос вакуумного насоса, всё равно остаётся.

Есть ещё вариант с прикручиванием сосуда к дрели и выгона пузырей на поверхность, при помощи центростремительной силы вращения, но я до такого изврата не дошёл.

Ну и последний метод, который я лично опробовал. По-английски его называют «Bombs Away». Суть метода заключается в том, чтобы лить силикон тонкой струйкой с большой высоты и не на модель, а рядом. Можно залезть на стул и лить оттуда в опалубку на полу. Только не промахнитесь и не испортите себе ковёр, жена будет не рада вашим проделкам. При таком подходе силикон пока достигает формы - растягивается в тонкую струю, которая приводит к тому, что большая часть крупных пузырей лопается внутри этой струи. Это не избавит абсолютно от всех пузырей, но уничтожит большую их часть.

И так, я отлил форму. Низ модели у меня верх заливаемой формы, так что с литниками заморачиваться не нужно. Настало время лить саму копию. Для этого я взял Smooth-Cast 305 и начал лить. Фоток процесса не будет, извините, но у 305ого всего 7 минут на замешивание и работу, так что там не до фоток. Если вкратце, то проблемы в общем-то те же, что и с силиконовой смесью, но возникают они по-другому. Пузыри в смеси почти не образуются, но они есть, и тут их присутствие - совсем критично, и не обойтись простым выливанием тонкой струёй. Нужно дегазировать в любом случае. А мы уже выяснили, что вакуумной камеры у меня нет. Можно ещё заливать тонкими слоями, раскатывая по поверхности, но это долго и нудно. А потому - я шарахнул смесь до краёв и повторил это трижды. Собственно, что у меня вышло:

Пузырей - много. Очень! И дело даже не в том, что они были в смеси. Дело в том, что при застывании смола нагревается и начинает выделять газ. Помните, что я говорил про литьё под давлением выше? Так вот! Это способ избавиться от пузырей такого происхождения.

Пузырей - много. Очень! И дело даже не в том, что они были в смеси. Дело в том, что при застывании смола нагревается и начинает выделять газ. Помните, что я говорил про литьё под давлением выше? Так вот! Это способ избавиться от пузырей такого происхождения.

Дело в том, что под давлением - срабатывает эффект газировки. Давление не позволяет образовываться пузырькам в смеси, как это происходит в бутылке с лимонадом, пока закрыта крышка. Но соответствующего оборудования у меня тоже нет, а делать его из скороварки, и ждать пока у меня "лопнет фляга", оставив меня без какой-нибудь важной части теля, я не хочу. Для этих целей хорошо подходит покрасочный бак. Он как раз рассчитан на работу под давлением и на нём нормальные крепления крышки, но цена на него кусачая, хотя его переделка в маленький автоклав выполняется вообще без проблем.

А по тому, я начал заделывать поры, образованные пузырями на поверхности отливок. На фото уже видно (зелёные участки), где я уже приложил руку к заделке.

И ещё. ВАЖНО! Очень тщательно мешайте смолу. Мешайте до однородного состояния и даже немного больше. Иначе у вас смола не застынет местами и потечёт потом, как у меня потекла одна из отливок. К сожалению это я заметил уже после грунтовки, пришлось её выкинуть, а вместе с ней в мусор ушло и потраченное на её доводку время.

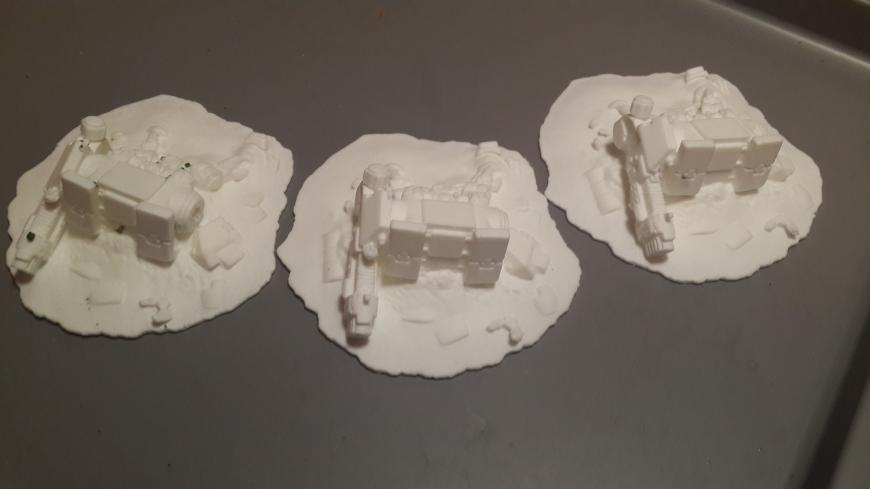

Вот ещё фотки двух изделий - в процессе обработки после отлива:

На них уже видно бэкпаки, которые я отлил отдельно - тут я считерил и скопировал оригинальный пластиковый. А ещё здесь видно ещё один дефект – "непроливы". Шланги на бэкпаках, кабели из левой руки и деталь плазмы на одном из "Унылых". Возникает такой дефект при образовании воздушного кармана в заливке. Бороться с ним можно добавляя выпары/литники и вертя форму во время заливки, чтобы смола попала везде и воздух вышел. Ещё помогает вакуумация залитой формы и частично помогает литьё под давлением. Есть ещё вибро-столы и центрифуги, но не будем об этом. На фото ниже видно, что я добавил выпары из зубочисток, но не озаботился выпарами для шлангов:

На них уже видно бэкпаки, которые я отлил отдельно - тут я считерил и скопировал оригинальный пластиковый. А ещё здесь видно ещё один дефект – "непроливы". Шланги на бэкпаках, кабели из левой руки и деталь плазмы на одном из "Унылых". Возникает такой дефект при образовании воздушного кармана в заливке. Бороться с ним можно добавляя выпары/литники и вертя форму во время заливки, чтобы смола попала везде и воздух вышел. Ещё помогает вакуумация залитой формы и частично помогает литьё под давлением. Есть ещё вибро-столы и центрифуги, но не будем об этом. На фото ниже видно, что я добавил выпары из зубочисток, но не озаботился выпарами для шлангов:

Из-за всех этих косяков пришлось много долепливать, замазывать и делать некоторые элементы заново, как, например, шланги и кабели из струн.

Из-за всех этих косяков пришлось много долепливать, замазывать и делать некоторые элементы заново, как, например, шланги и кабели из струн.

Работы - чуть ли не столько же, как с отпечатанной деталью, но всё это только потому что техпроцесс не доведён до совершенства и нет некоторого оборудования.

Последнего я доработал чуть больше. Перед доработкой - дополнительно облил грунт-шпаклёвкой, она хоть как-то спрятала мелкие пузыри, но не все. Добавил болты, сделанные из зелёнки. добавил некоторые декоративные элементы из всё той же зелёнки.

Бэкпак у него заляпан уже грунтом, ибо это бэкпак от того "унылого", что поплыл и был выброшен. Детали на плазме - тоже нахватает. Ну и финальные его фотки - вы уже видели в начале статьи.

Бэкпак у него заляпан уже грунтом, ибо это бэкпак от того "унылого", что поплыл и был выброшен. Детали на плазме - тоже нахватает. Ну и финальные его фотки - вы уже видели в начале статьи.

Какие выводы я сделал:

Лить можно, это не сложно, но геморроя много, если у тебя нет оборудования для "улучшения своей беззаботной жизни".

Для литья желательно иметь камеры пониженного и повышенного давления. Для вакуумации/дегазации и литья под давлением, соответственно.

Нужно грамотно продумывать выпары и литники. Надо представить, как себя будут вести воздух и смола в форме, во время заливки. Исходя из этой информации - целесообразно так же выбрать оптимальное положение модели при заливке в форму и при заливке формы.

В следующий раз нужно будет освоить формы из двух половинок, а не разрезные или открытые, как я делал сейчас. Ну и потихоньку надо озаботится оборудованием, которое я описал.

Ни и как вишенка на торте - хочется обзавестись SLA или DLP принтером, чтобы изначальная модель не была столь ужасной и не требовала таких суровых вмешательств для доведения её до идеала.

Еще больше интересных статей

Держатель филамента с Блэк-джеком и ...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проект <<20 рублей>> (Дренажный насос)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На этот проект я потратил всего 20 рублей и...

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

Подписываюсь тоже этими словам...

Спасибо, попробую. А то в Комп...

Шо, опять?

Принтер FlashForge Adventurer...

Принтер FlashForge Adventurer...

Подскажите в каких программах...