3D Принтер из принтеров и палок

Началось всё с того, что мы решили разобрать списанные МФУ, да бы их легче было транспортировать и утилизировать. В процессе разборки наткнулись на шаговые двигатели всех мастей, и почему-то нам их стало жалко утилизировать и мы их оставили, так же как и основную массу кинематики. В один из дней, штудируя интернет, наткнулся на интересную статью, как один пряморукий человек собрал из старых сканеров и принтеров 3D принтер. Вот тут мы и решили, а почему бы и нет? Из двойной силой начали потрошить списанные МФУ всех мастей. Оставляли все, что как нам казалось может пригодиться.

Кстати отдельное спасибо компании HP, так как они используют в своих МФУ и принтерах одинаковые болты (М3) разной длины. (Извините фото процесса нет, будут только готовые результаты).

Естественно мы идеей то загорелись, но маны не читали. И встал у нас вопрос, из чего и какой корпус делать? Мы еще тогда даже не подозревали, что у каждой схемы кинематики 3D принтера свои особенности. Сначала выбор пал на схему H-Bot, корпус решили делать из бруса 30*30 соединяя его оцинкованными уголками 20*20. Даже почти закончили собирать корпус, когда выяснились две вещи:

1. Уж очень шаткая конструкция получается, саморезы и деревянный брус не очень как оказалось решение =)

2. У нас не хватало гладких валов для схемы H-Bot

Тогда решили вернуться к старой проверенной временем схемы Prusa (дрыгостол).

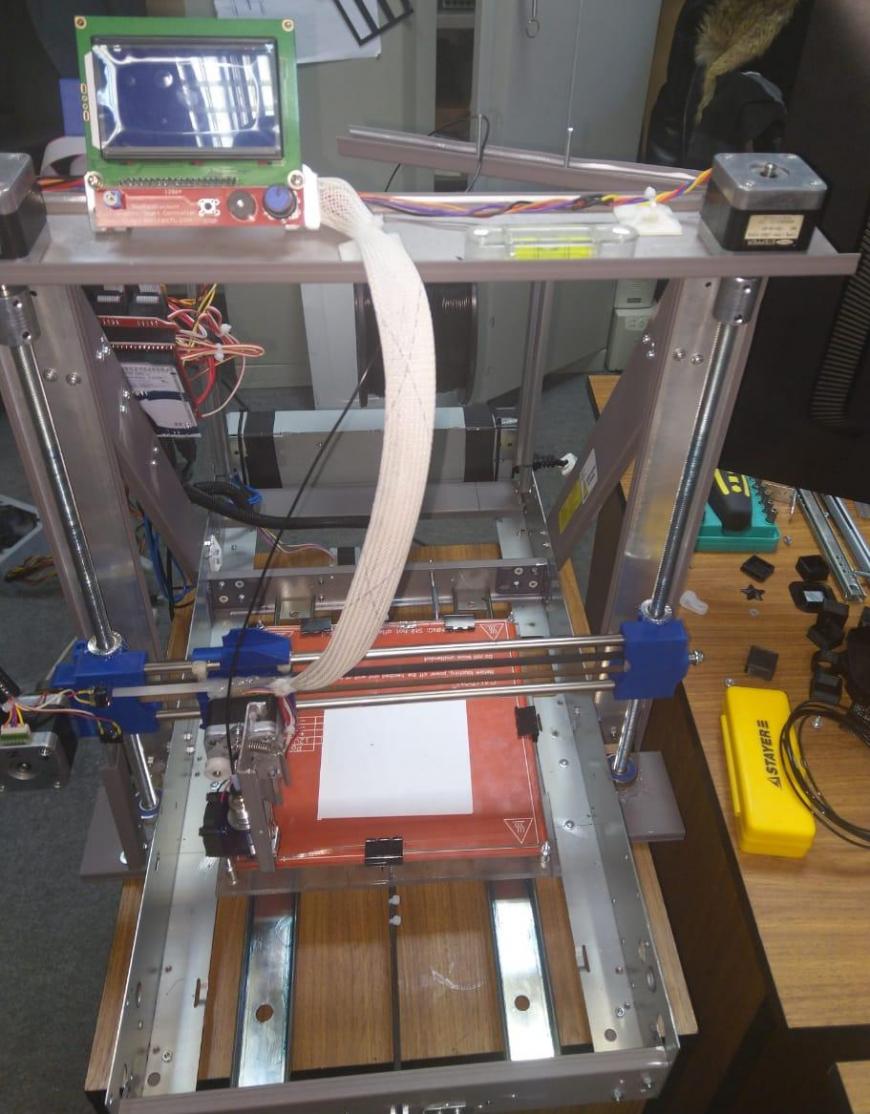

Боковые части мы взяли от блока сканирования МФУ Xerox А3, железяки крепкие, и самое главное ровные. Это была основа для оси Y, для оси Z нам потребовались прямые железяки, которые можно было бы прикрутить к частям оси Y. Такие мы нашли - заглушки от 19 дюймовых стоек, 1мм П-образного анодированного аллюминия, с достаточной жесткостью. Соответственно так как заглушек было много, все соединения делали именно из них. В магазине прикупили только гайки для М3 болтов, уголки мы тоже решили использовать другие, более крепкие и надежные - уши от коммутаторов =).

Рама получилась крепкая. Но надо было делать кинематику, и тут мы столкнулись с кучей проблем.

Сначала решили сделать ось Y, надо было каким-то чудным образом в кустарных условиях, установить два гладких вала параллельно друг другу, и чтобы еще и прям ровно, с точностью до миллиметра. Тут подвела кривизна рук. Как мы ни старались, как ни пытались ровно у нас не получалось. Интернет упорно говорил, что в кустарных условиях с одним шуроповертом и линейкой, такое сделать нельзя. Решение пришло само по себе - рельсовые направляющие от стоечных серверов, коих у нас вагон и маленькая тележка. Ножовку в руки - отпилили, пересобрали катающуюся часть. Получилось не идеально, но работало. Для установки нагревательного стола как базу, мы использовали толстое акриловое стекло (вытащенное из 15 дюймового ЖК монитора)

Пришло время оси Z. Моторы решили ставить сверху, чтобы шпильки под силой гравитации сами встали ровно. Шпильки мы купили М10, мы тогда еще не знали, что при расчете в прошивке, шаг М10 шпильки, не дает целое число, но это отдельная песня.

Гладкие валы-направляющие на ось Z решили не ставить, опять же по причине не возможности в кустарных условиях установить их ровно.

Попутно заказали, на всем известном китайском сайте, то, чего мы сами уже не сделали бы: электронику (Ramps 1.4, драйвера A4988, нагревательный стол, экран, пару муфт 5*10 и голову E3D v6).

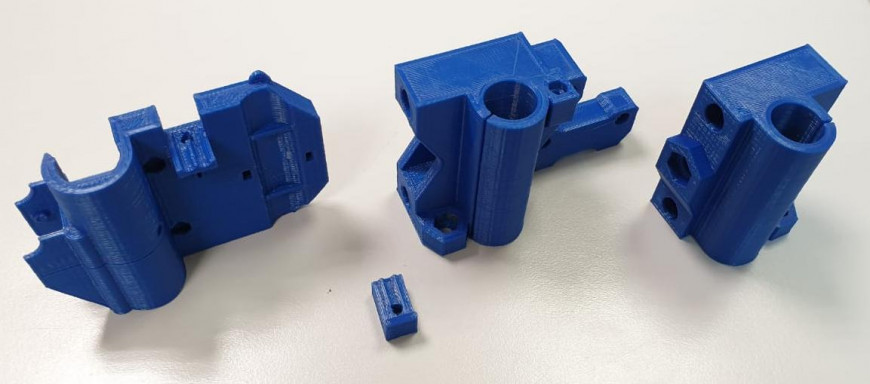

Пришло время собирать ось X, и тут мы никак не могли собрать ее ровно, помог мой хороший друг, который так же как и мы загорелся 3D печатью, но принтер собирал сам, только из готовых деталей. Я его попросил распечатать части оси X от принтера Prusa i3 Hephestos (почему именно hephestos - так совпало) =)Ну как обычно, как Hephestos собирается мы не смотрели, потому до нас только потом дошло, что большие отверстия на частях оси X это для гладких валов, а не для шпилек. Но не беда, есть гайки, есть напильник и термоклей, для большей устойчивости оси мы использовали по две гайки с каждой стороны. Гайки использовались с юбкой, чтобы гайка не провалилась в отверстие, а чтобы она не выскочила, приклеивали термоклеем. =)

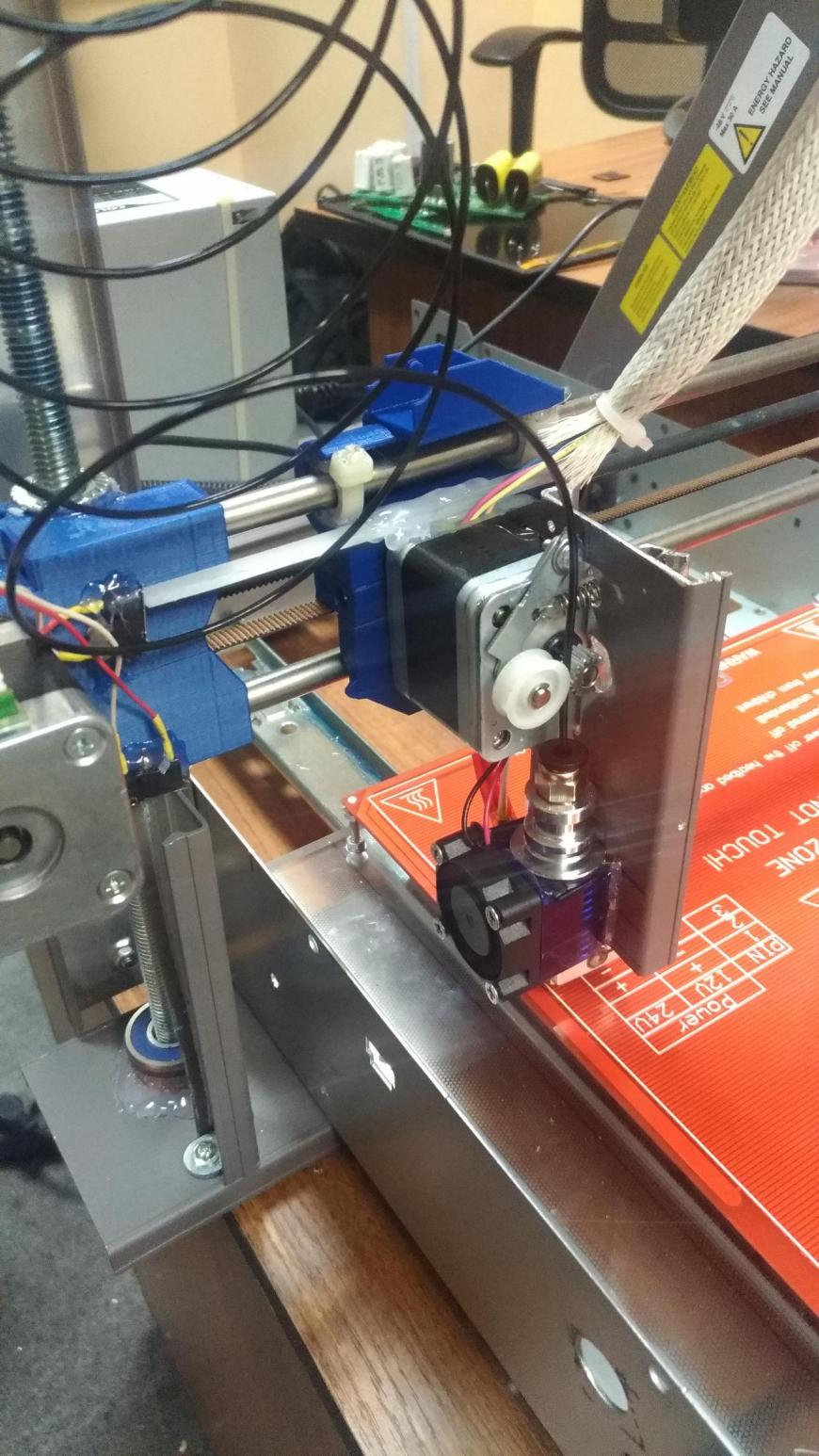

Когда начали собирать каретку оси X, столкнулись с проблемой - у нас нет подшипников для 8мм гладких валов. (Да и вообще ни для каких валов) =). На помощь нам пришел опять блок сканирования от МФУ Xerox, у него каретка перемещалась на керамических втулках - их мы и использовали, как ни странно скользило даже без смазки просто великолепно.

Про подачу пластика мы тоже не читали, и решили, что единственный вариант это директ (это сейчас я уже знаю как это все называется и для чего нужно), а тогда мы думали, что у всех принтеров именно такая подача. Собрали каретку на удивление быстро. Двигатель с готовой шестерней был позаимствован у старого сканера Epson. А прижимной ролик мы вытащили из МФУ HP и немного его доработали. Получилось неказисто, зато работало.

Соответственно все ремни и ролики мы использовали от тех же МФУ.Вот про блок питания мы прочитали, сколько и каких ампер надо, нашли БП ATX на 350 ватт, по характеристикам на корпусе подходил. Перепаял, убрал проверку плеча 5в, чтобы при перекосе мощности по линии 12в, БП не ушел в защиту.

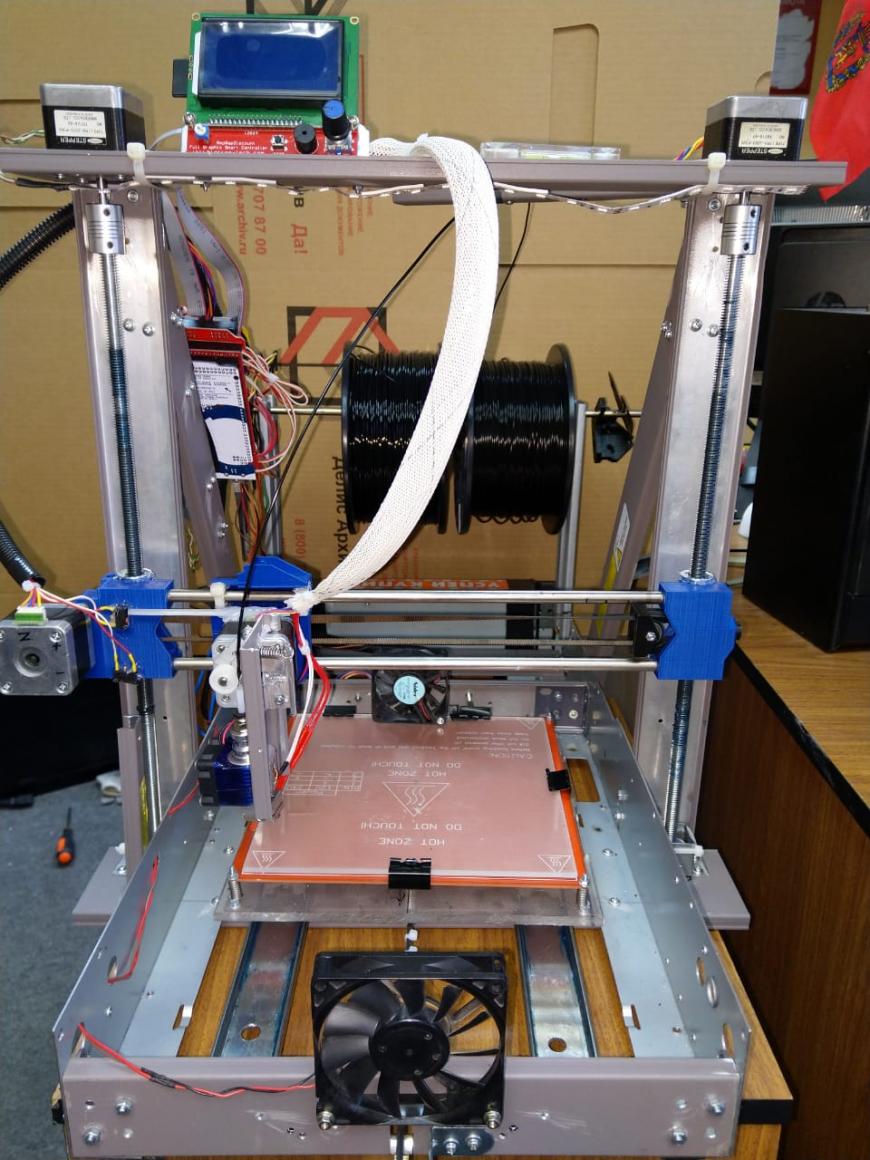

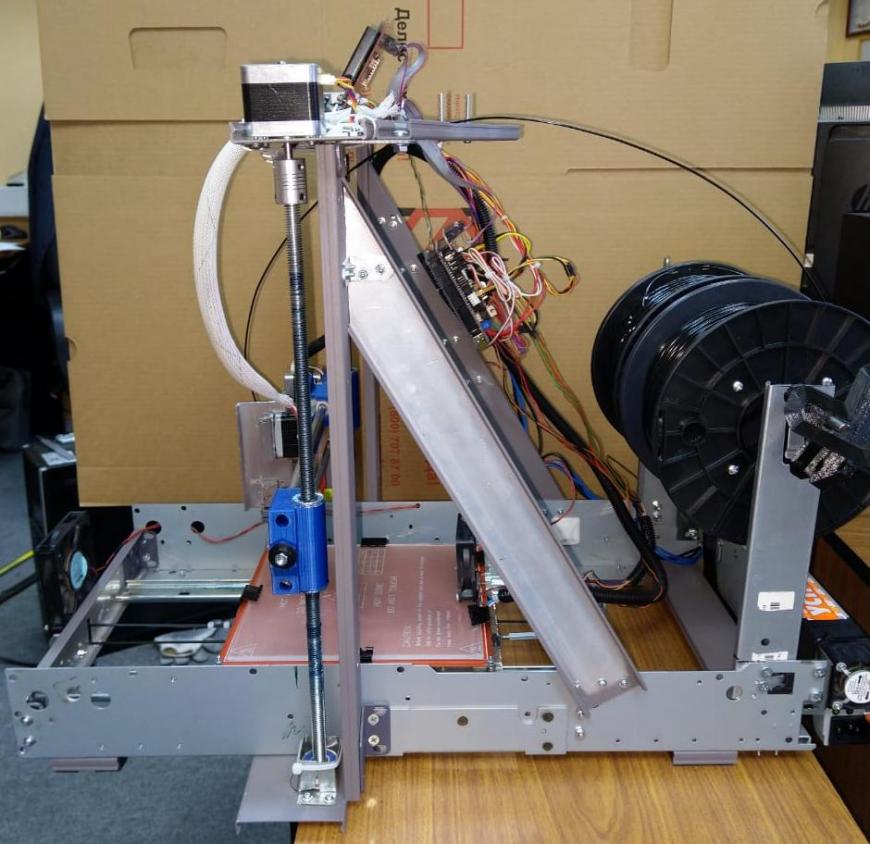

Ну вроде собрали, установили электронику. Получился красавэц!Мы его назвали - Frankenstein 3D =)

Дальше началось удивительное, настройка прошивки Marlin, и тут мы узнали, что для корректного перемещения по осям необходимо знать шаг ремня и количество зубов на шестернях. Шаг ремня выяснить не удалось, как бы мы не гуглили маркировки ремней, как бы не пытались мерять шаг при помощи штанген-циркуля, ничего не получалось. Решили радикально просто. В программе задавали - проехать 50мм, и замеряли, сколько та или иная ось проехала и корректировали настройки в прошивке, в итоге методом проб и ошибок, и расчпечатывания горы тестовых кубиков, мы добились правильных размеров. (спасибо друг китаец, что заботливо положил в посылку в качестве подарка, пару кусков пластика).

Естественно не обошлось без проблем.

Первым помер БП на 350 ватт, он просто не выдерживал одновременную работу стола и сопла. Пришлось его заменить на БП помощнее - ACBel 585ватт, мы и раньше хотели его использовать, но больно серверные БП шумные, хотя конкретно этот, крутит вентилятор на полную мощность, только тогда, когда загружен более чем на 70%, а с 3D принтером такого не случается, поэтому уровень шума приемлимыйПотом начал подводить прижим пластика, пружина растягивалась, прижим ослабевал, пришлось искать нормальную пружину (спасибо HP) =).

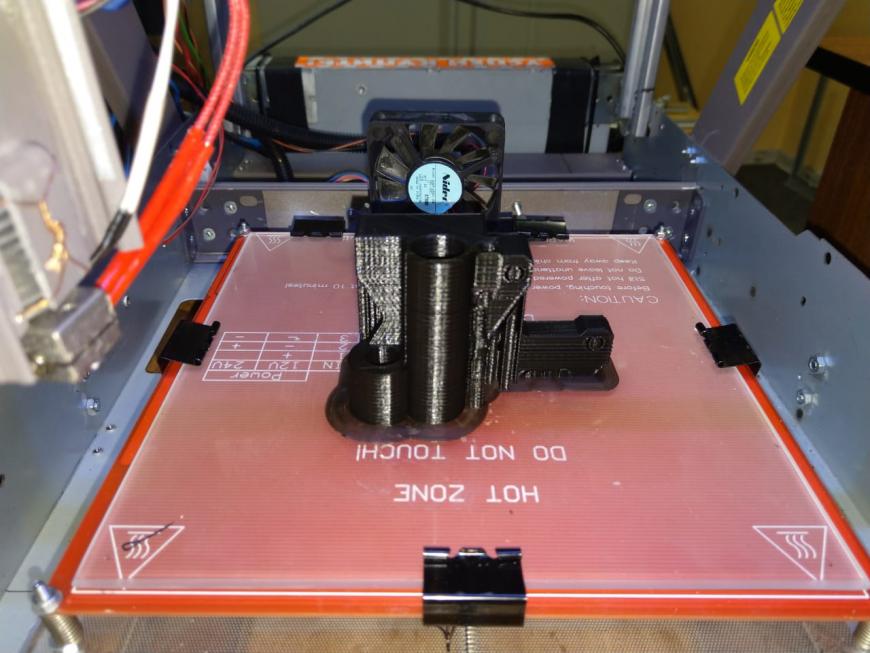

Далее научились читать, и выяснили, что для более качественного результата печати, деталь нужно охлаждать. По началу мы использовали два 60мм вентилятора на 24в, все от тех же принтеров HP. На 12в они не шумели, и давали неплохой поток воздуха, но так как они стояли на краях стола, этого было мало.

Надо было сделать охлаждение на сопло. И чем то его распечатать.

В порыве радости, побежали в один магазин, у которого в изобилии присутствует бренд DEXP, и нашли там пластик, счастью не было предела, так как живем мы за полярным кругом, на крайнем севере, и найти у нас в продаже пластик для 3D принтера, примерно тоже самое, что встретить в ванне крокодила, а заказывать из инета - доставка только авиа. Взяли PLA и PETG, мы то наивные думали, что все пластики одинаковые PLA и PLA, чего может быть?

Сопло стабильно забивается раз в неделю, а то и чаще. межслойная адгезия у PETG от DEXP плавает, так же как толщина прутка. Это мы уже потом прочитали, что мы купили. Заказали нормальный, ждем =)

Посмотрели какие бывают охлаждения, остановились на двух вентиляторном, под 25мм вентиляторы, коих у нас от серверов SUN вагон и маленькая тележка. (так как 30мм вентиляторы у нас в радио магазине по 470 рублей)Крутятся быстро, правда шумно, но охлаждают то, что надо.

По началу поток воздуха шел не только на деталь, но и задевал сопло, и при мощности более 60% вентиляторы охлаждали еще и сопло, и происходило убегание тепла =)))

В дальнейшем принтер был полностью разобран и переделан. Он стал более компактным, при этом сохранил свои области печати. Шпильки заменены на винты TR8 и добавлены гладкие направляющие. Заменены ремни и шестерни.

Был такой:Вот кстати его качество печати пластиком PLA от DEXP, слой 0,2:Присутствует волнистость, так как нет направляющих валов и шпильки М10. Но в геометрии деталь правильная.

Про второй вариант будет в следующем посте =) Спасибо за внимание. Здоровая критика приветствуется.

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Плюсую. Тоже хочется глянуть.....

Чел, ты только что заявил что....

Ну, в общем да. Настроить ярко...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...

В слайсере они есть, при печат...