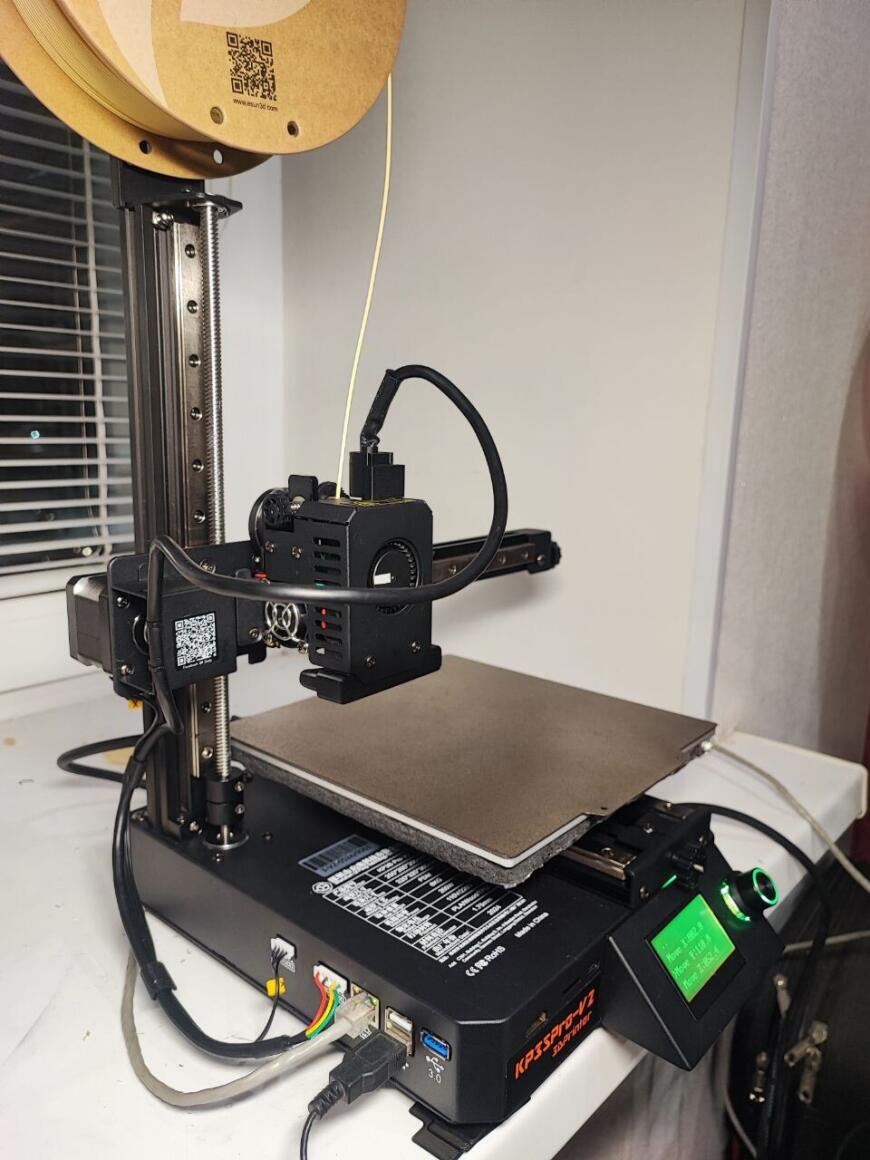

Kingroon KP3S Pro V2. Опыт новичка.

Полтора месяца назад я вкатился в мир 3D печати, приобретя сабж. После некоторых хождений по граблям, возникла идея - поделиться опытом с такими же новичками, как я, собрав воедино информацию о том, что данному принтеру полезно, а что не очень. Надеюсь, помогу кому-то сэкономить некоторое количество времени и нервов.

Итак, почему я выбрал именно эту модель?

"На входе" имелся я, который имел желание "пощупать своими руками", что такое 3D печать, понять, надо оно мне, или не очень, и в целом, познать ту тысячу мелочей, которые невозможно познать без практики. Отсюда было желание, потратив немного денег, получить максимально компактную модель, но обладающую всеми (или почти всеми) функциями, имеющимися у более "взрослых" моделей. Собственно, долго над выбором я и не думал, т.к. ничего компактнее, чем "однорукие" модели, не существует, а цена делала эту модель просто вне конкуренции.

Из всех разновидностей KP3S остановился на Pro V2 по причине той же компактности (тут БП уже встроен в подвал, и держатель катушки на стойке имеется с завода), а также потому, что за небольшую доплату (относительно KP3S V3.0) тут добавлялись рельсы по всем осям, увеличенный стол и клиппер.

Что же посоветовать новичку, который обзавелся этой моделью и нетерпеливо потирает руки в ожидании первой напечатанной фигурки?

Совет 0. Определитесь со способом подключения принтера к сети. Я не смог подключить его по WiFi (гугление не дало рабочих советов), поэтому пришлось подключить кабелем LAN. Если же вам принципиально подключение по WiFi, а из коробки оно не работает, то можете попробовать способ исправления этой проблемы (мне не помог), и лучше его попробовать до того, как начнете настраивать геометрию.

Да, печатать без подключения к сети можно (делаете G-код в слайсере, записываете его на флешку, втыкаете ее в принтер и вперед), но не нужно. Один раз попробовав управлять принтером через веб-интерфейс (это можно делать не только с ПК, но и со смартфона), вы уже не захотите возвращаться к валкодеру и мизерному дисплею.

Совет 1. Геометрия - основа всего. Не верьте рекламным надписям, которые гласят, что вы начнете печатать через 20 минут после распаковки. Да, технически это вполне возможно, т.к. принтер приходит почти собранным, но я советую не спешить. Вооружаемся строительным уровнем, слесарным угольником и штангенциркулем и находим максимально горизонтальную и устойчивую поверхность. Если же горизонтальной поверхности не нашлось, то выровняйте принтер по горизонтали при помощи подложек под ножки. Чуть позже вы эти подложки сможете напечатать, а на первое время сойдут кусочки картона, ДВП и прочие подручные средства. Устанавливаем основание принтера на подложки, при помощи уровня убеждаемся, что оно стоит горизонтально, затем устанавливаем стойку (ось Z). Мне показалось, что удобнее устанавливать стойку без консоли (оси Х), поэтому я, недолго думая, открутил фиксатор и снял консоль ни разу не осторожным движением, при этом несколько шариков из каретки выскочили. Поэтому если решите поступить так же, то будьте аккуратны, и делайте это над столом или другой поверхностью, где упавшие шарики будет легко найти. Впрочем, надеть каретку обратно на рельсу - тоже задача не из простых, поэтому, лучше не снимайте ее. Ну а если все же решили снять и потеряли несколько шариков - то ищите в ближайшем магазине подшипник 6802 - шарики в нем такие же. Нелишне тут будет напомнить, что в рядах шариков есть зазоры шириной в один шарик - это нормально, не пытайтесь найти то, что не терялось.

Итак, устанавливаем вертикальную стойку затянув болты до степени "чтобы само не болталось, но с небольшим усилием шевелилось", ставим принтер на наши подложки и проверяем вертикальность стойки. Лучше проверять и уровнем, и угольником (на перпендикулярность основанию), не забывая, что наклон стойки может быть как вдоль оси Х, так и вдоль Y. Наклон вдоль X устраняется просто поворотом стойки в креплениях, а вот вдоль Y сложнее. У меня наклон вдоль Y был незначительный (порядка 0,5 мм на высоте 210 мм), поэтому мне помогло просто затянуть болты, надавливая на стойку в нужном направлении. В более тяжелых случаях, возможно, потребуются тонкие прокладки под крепежные болты.

Добились вертикальности стойки, теперь проверяем горизонтальность консоли. Делаем это измерением расстояния от консоли до основания принтера (не до стола - ниже объясню, почему) в двух точках. В моем случае консоль была идеально перпендикулярна вертикальной стойке, поэтому оказалось достаточно просто выставить стойку вертикально. Если же у вас не так, то ослабляем болты крепления консоли, аккуратно двигаем ее в нужном направлении и затягиваем болты. Для перестраховки лучше не лениться и перепроверять всё по нескольку раз. Например, подрегулировали положение консоли - и заново проверяем горизонтальность основания, вертикальность стойки, горизонтальность консоли.

Итак, потратили пару часов времени, добились, чтобы все было параллельно и перпендикулярно, теперь переходим к столу.

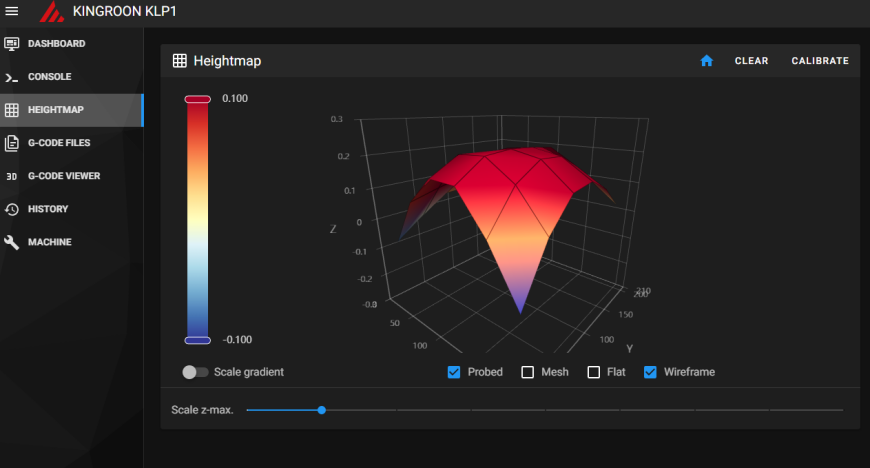

Совет 2. Регулируйте стол. Да, в Pro V2 убрали регулировку стола, заменив ее на программное выравнивание (Bed mesh). Вроде бы, забота о пользователе, но забота сомнительная, т.к. работает Bed mesh далеко не идеально. Впрочем, если не терпится начать печатать, то данный совет можно пока пропустить, но в будущем всё равно советую сделать, т.к. чем горизонтальнее стол, тем меньше проблем с печатью.

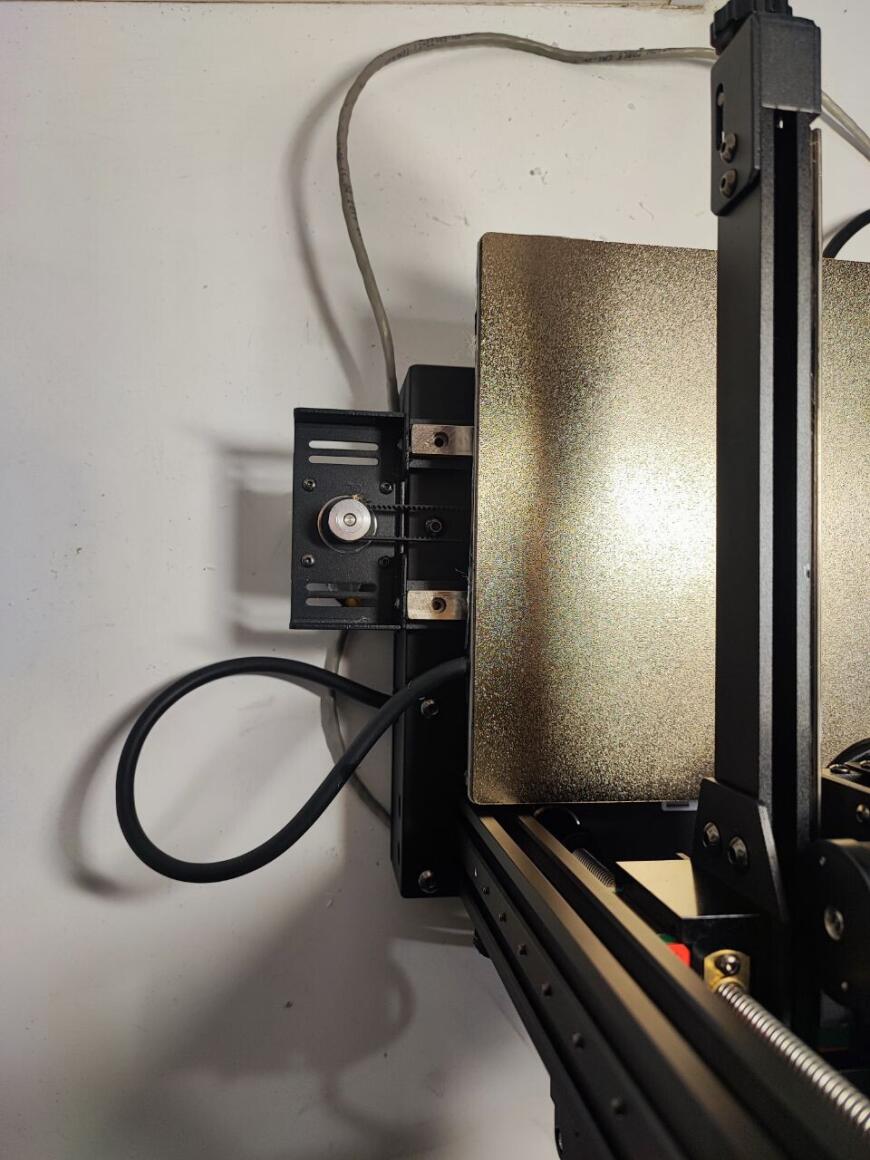

Проводим калибровку Z offset, затем запускаем макрос Auto level и ждем. Принтер замерит расстояние до стола в 36 точках и построит карту уровней. В вебинтерфейсе Fluidd, который открывается по умолчанию, наглядную карту вы не увидите (это какой-то баг), тут вы можете только открыть файл printer.cfg и в самом его конце найти карту в текстовом виде. Если же хотите наглядности, то добавьте ":81" к адресу принтера в вашей локальной сети и вы попадете в оболочку Mainsail, где карта будет представлена в графическом виде. Итак, если у вас перепад высот составляет 0,5 мм или менее, то поздравляю - вам повезло. Если же больше, то с этим нужно бороться. У меня перепад высот между углами с координатами 0, 0 и 200, 200 составлял аж 2,5 мм, поэтому я начал ломать голову, как от этого избавиться. Визуально было видно, что искривлена рама, к которой прикреплен стол. Чтож, попробуем силовое воздействие. Обычным канцелярским ножом прорезал отверстия в магнитном слое, чтобы добраться до крепежных болтов и открутил стол. Затем, аккуратно, но сильно попробовал выправить раму, выгибая ее руками. Таким путем удалось добиться разности высот в 1,1 мм. Довести до идеала решил другим способом. Под рукой был кусочек листового алюминия толщиной 0,5 мм, из которого я сделал шайбы, проложив две под самый низкий угол, и по одной под промежуточные углы. Заодно и наклеил утеплитель на нижнюю часть стола (впрочем, эту доработку не считаю обязательной, т.к. время разогрева с 25 до 60 градусов уменьшилось с 4:00 минут до 3:40, т.е. очень незначительно). После данных манипуляций все углы оказались почти на одном уровне, а общий перепад высот стал составлять 0,3 мм (стол оказался чуть выпуклым, и его центр выпирает выше углов), что я счел вполне приемлемым для принтера такого класса.

Совет 3. Калибруйте ось Z, но без фанатизма. Сама процедура калибровки описана в инструкции, повторяться не буду, главное, не забывайте, что калибровка делается при разогретых до рабочей температуры столе и сопле. Берем лист обычной офисной бумаги и калибруем при помощи него. Инструкция говорит, что лист должен "слегка задевать" сопло, но это понятие очень относительное, поэтому я (для обеспечения повторяемости результата) завел для себя правило: если лист можно подвигать под соплом в обе стороны - то это еще большой зазор, если лист можно вытянуть, но нельзя протолкнуть вперед - это самое оно, если лист не сдвинуть ни в одном направлении - это чрезмерно малый зазор. Откалибровали Z offset, перезапустили клиппер, теперь снова разогреваем стол и сопло и проводим калибровку Auto Level.

Теперь о том, что значит "без фанатизма". Z offset на этом принтере плавает. От чего это зависит - неизвестно, возможно, от магнитных бурь на Луне, но случаи, когда значение уплыло на 0.02 - 0.03 мм в ту или иную сторону - это обыденность, с которой нужно смириться. Я долго пытался бороться, калибровал каждый раз перед печатью новой модели, но не помогало. Вроде бы все-все вводные одинаковы (температура в комнате, температуры стола и сопла, пластик), но даже при запуске одного и того же G-code с разницей в 5 минут можно получить в одном случае идеальный первый слой, а во втором - "размазанный" из-за уменьшенного зазора, либо наоборот, зазор окажется увеличен, ничего не прилипнет и пластик веселым клубком будет таскаться за головой.

Со временем я нашел способ с этим справляться без лишних затрат времени и нервов:

Во первых, заведите правило "прогрев только в положении home". Изначально плавание нуля по Z у меня доходило до 0,1мм, а значения 0,05-0,07 были обычным делом. В ходе размышлений о природе данного явления, пришла мысль: по умолчанию, разогрев стола и сопла происходит при случайном положении головы (и чаще всего, это положение на высоте предыдущего напечатанного изделия), соответственно, при установке головы в Home, температура бесконтактного датчика стола будет разной. А что, если температура влияет на его показания (ну или сам датчик чуть удлиняется от нагрева)? Проверил: если прогревать стол при нахождении головы в home (т.е., на высоте около 2.3 мм над столом) действительно Z offset становится стабильнее: корректировка либо не требуется, либо требуется на минимальную величину 0,025 мм.

Самый простой способ не забывать об этом правиле - в настройках слайсера, в стартовом G-Code указать установку в home перед нагревом (после нагрева ее убирать не нужно, т.к. именно в этот момент будет происходить поиск того нулевого положения, с которым будет вестись печать, соответственно, повтор установки в home после прогрева жизненно необходим).

Во вторых, Z offset и карту высот стола калибруем только после внешних воздействий (замена сопла, снятие-установка стола и т.п.), которые могут привести к сбою калибровки, а в остальных случаях просто наблюдаем за процессом печати первого слоя и, при необходимости, корректируем Z offset в клиппере (благо, это можно делать прямо во время печати). Веб-интерфейс по умолчанию позволяет быстро менять Z offset шагами по 0,025 мм, я не стал менять это значение, т.к. на практике, при условии соблюдения правила "прогрев в положении home", плюс или минус 0,025 как правило, достаточно. Буквально после печати 3-4 моделей я научился на глаз определять требуемую величину корректировки и быстро устанавливать ее, зачастую даже не прибегая к перезапуску печати. Также, если зазор между столом и соплом уменьшен (пластик давится неровно, образуя "гребни" и наплывы), этим вполне можно пренебречь, если нет особых требований к внешнему виду нижнего слоя - т.к. прилипание к столу в этом случае отличное, а все огрехи выравниваются к третьему слою и дальше печать идет нормально.

Еще маленькая хитрость, позволяющая частично нивелировать артефакты, вызванные неверным зазором на первом слое - это увеличение толщины и ширины линии первого слоя. Так, для сопла 0,4 мм стоит установить толщину первого слоя 0,3 мм и ширину линии 0,5-0,6 мм. С увеличенными значениями погрешность зазора, выраженная в процентном отношении к толщине и ширине укладываемой "дорожки", становится меньше, соответственно, артефакты уменьшаются. Также не лишним будет увеличить температуру и уменьшить скорость печати для первого слоя.

Если же замечаете, что местами сопло "чертит" линии на пластике во время холостых переходов, то установите поднятие сопла при ретракте (Z hop) на величину 0,1 - 0,2 мм - этого будет достаточно.

Сюда же совет: не снимайте без надобности PEI пластину с магнитного основания. Да, зачастую велик соблазн сразу после печати отлепить пластину вместе с моделью от стола, и, слегка изгибая пластину, отделить от нее модель, но тут два нюанса: а) разогретую модель очень легко деформировать таким образом и б) при обратной установке пластины легко не заметить маленькую ниточку пластика, которая попадет под пластину и собьет карту высот. Поэтому просто подождите, пока стол остынет градусов до 30 - и модель отделится от него без усилий.

При необходимости почистить стол, я просто протираю пластину бензином БР-2 (он же "калоша", он же "для зажигалок"), не снимая ее со стола.

В итоге, применив рекомендации из советов 2 и 3, становится вполне можно жить с таким столом и с такими плаваниями зазора, по крайней мере, если 3D-печать это ваше хобби и на быстроту и идеальное качество вы не претендуете.

Совет 4. Вдумчиво ознакомьтесь со списком известных проблем и способов их устранения.

Вдумчиво - потому что вполне возможно, что не все их перечисленных проблем у вас будут, и не все их потребуется решать. По всей видимости, в Kingroon регулярно мониторят, о каких проблемах пишут пользователи, и стремятся это устранять. В моем экземпляре, выпущенном в октябре 2024, из перечисленных 7 проблем оказалась только одна: перевернутая скоба натяжителя (да и то, а проблема ли это? Если затягивать болт без фанатизма, то оно прекрасно работает и в заводском положении. Но все-таки, скобы я перевернул, во избежание). Остальные проблемы я проверил, и обнаружил, что они устранены уже на заводе: проставок под платой нет, сопло затянуто, как надо, болты на балке Х подобраны правильной длины и не торчат внутрь, упор на оси Х видоизмененной формы и проскакивание внутрь скобы ему не грозит, шаги экструдера настроены как надо (проверял, отмеряя штангенциркулем длину филамента, проставляя отметки маркером и затем задавая перемещение по оси Е на эту же длину).

А вот с "штатная улитка обдува не регулирует мощность" вышел казус. Да, штатная улитка довольно шумная, поэтому я поверил на слово неизвестному советчику с гитхаба и заказал себе улитку 5015. Когда получил ее, напечатал новый обдув и установил. О, да, шуметь стало гораздо меньше, но при печати появились признаки недостаточного охлаждения. Тахометр под рукой имеется, поэтому я замерил скорости нового и штатного кулеров - и получились значения 5600 и 10500 соответственно. Т.е., новый кулер тише за счет почти вдвое сниженной производительности! Подключил штатный, попробовал менять скорость в клиппере - и оказалось, что все вполне себе регулируется. Можно получать приемлемый уровень шума, если установить скорость на 70% или ниже. Но это потом, когда буду осваивать печать другими видами пластика, а пока, в случае с PLA, 100% - наше всё. В итоге, я остановился на варианте "штатный кулер + трехсторонний обдув" (обдув брал здесь) и данный урок обошелся мне в 500 рублей (стоимость зря купленного кулера 5015, который теперь нигде не применить).

Совет 5. Полезные доработки (апгрейд).

Я не сторонник тотальных переделок (да и аппарат не того класса), но некоторые полезные мелочи будут очень кстати. Из предлагаемого списка на гитхабе я сделал проставку под мотор экструдера (т.к. без нее шестерни действительно зацеплялись только половиной зуба) и новый обдув (описано выше), сочтя остальные доработки излишними. Направляющая кабеля стола, возможно, будет полезной кому-то, но в моем экземпляре кабель очень удачно "привык" изгибаться в сторону вертикальной стойки (возможно, просто удачно лег при упаковке) и зацеп за кронштейн мотора Y ему совершенно не грозит.

Дополнительно сделал клипсу крепления кабеля головы, её однозначно рекомендую, это гораздо удобнее стоковых стяжек.

Совет 6. Как заправлять (менять) филамент.

Почему-то данному вопросу очень мало уделено внимания в инструкции, поэтому пришлось доходить своим умом. Поначалу я просто впихивал конец филамента в отверстие, после чего запускал макрос "load filament", но нередко это кончалось тем, что филамент уходил в сторону, мимо входного отверстия хитблока, наматывался на приводное колесо и заклинивал его, после чего приходилось все разбирать и вытаскивать филамент вручную. В итоге я пришел к своей, "ручной" методике, которая, на мой взгляд, даже быстрее, чем использование макросов.

Итак, для того, чтобы вытащить филамент, разогреваю сопло и просто пальцем кручу верхнюю шестерню экструдера, делая 2-3 оборота, после чего выдергиваю пруток. Для того, чтобы заправить другой пруток, обрезаю его конец кусачками наискось, пальцами выпрямляю участок на конце, длиной примерно 100 мм, отжимаю прижимную скобу и вставляю пруток в отверстие в корпусе, "нащупывая" им в глубине отверстие хитблока. При попадании в нужное отверстие, пруток резко "проваливается" в него на глубину 30-40 мм - достаточно 2-3 попыток, чтобы понять этот процесс. После того, как "нащупал" отверстие, пальцами продавливаю пруток дальше, и, если все сделано правильно, то из сопла начинают выходить остатки старого пластика вперемешку с новым. Отпускаю прижимную скобу, пальцем кручу вышеупомянутую шестерню экструдера, пока не выйдут остатки старого пластика. Всё, процесс заправки закончен.

Совет 7. Каким бы слайсером вы ни пользовались, пропишите в настройках добавление в начале каждого G-кода код протирания сопла на прямой линии по краю стола (если используете Cura, то достаточно импортировать профиль для данного принтера, этот код уже есть в профиле):

G1 Z1.0 F3000 ; move z up little to prevent scratching of surface

G1 X10 Y20 Z0.3 F5000.0 ; move to start-line position

G1 X10 Y175.0 Z0.3 F1500.0 E15 ; draw 1st line

G1 X10 Y175.0 Z0.4 F5000.0 ; move to side a little

G1 X10 Y20 Z0.4 F1500.0 E30 ; draw 2nd line

G92 E0 ; reset extruder

G1 Z1.0 F3000 ; move z up little to prevent scratching of surface

Такая протирка куда эффективнее, чем стандартная юбка, которая в 60% не избавляет от "соплей", прилипших к первому слою. Впрочем, не лишним будет и ручное снятие "соплей" перед стартом печати. Поскольку всё равно наблюдение за печатью первого слоя является необходимостью, то я ловлю момент, когда окончен разогрев стола и началась установка в Home, и снимаю всё то, что натекло, пинцетом. А если пластик особо текучий, то для профилактики еще и немного проворачиваю шестерню экструдера в сторону ретракта. О возможно попадающем в этот момент воздухе в сопло не беспокоюсь, т.к. весь воздух выйдет во время линейной протирки.

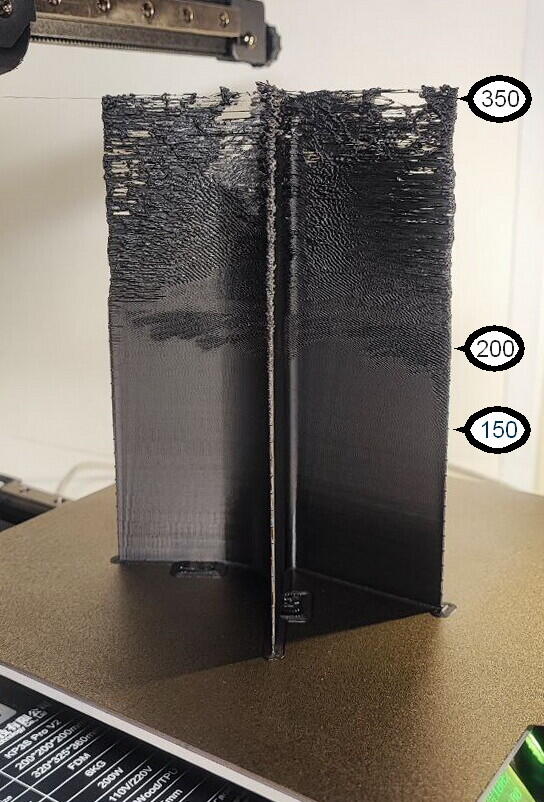

Совет 8. Не думайте, что заявленная скорость печати 350 мм/с подходит для всего. Распечатайте тестовую модель и определите предельную скорость, при которой не будет артефактов. В моем случае оказалось, что максимальная скорость для PLA без артефактов это 120, с приемлемыми артефактами - 150. Выше получается уже просто рассыпающееся нечто.

Поэтому c PLA я использую скорости до 100, если требуется качество, и до 140, если важнее быстрота.

Когда же я повторил тест скорости с PETG, то оказалось, что там и на 350 мм/с всё получается идеально гладко. Поэтому тестируйте скорость для каждого используемого типа пластика и ставьте в настройках величину на 15-20% ниже той, при которой появляются артефакты.

И да, после выставления геометрии и выравнивания стола (а также после конструктивных изменений, вроде замены обдува, изменяющих массу головы) прогоните макрос Input shaper. Эффективен он здесь наполовину (т.к. акселерометр один), но всё же, от некоторых резонансных явлений избавляет.

Вместо заключения. В целом, я доволен данной моделью, и пока меня всё устраивает, несмотря на некоторые недостатки. И думаю, если в будущем захочу приобрести что-то более серьезное, то этот принтер оставлю для печати того, с чем он справляется.

Перечень советов планирую дополнять, и буду благодарен владельцам этого аппарата за советы из их личного опыта в комментариях.

Еще больше интересных статей

Дизайнерская 3D-подставка «Wave»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Особенность: Уникальная слои...

Дружим Orca/Prusa слайсер с откатами прошивки Klipper (G10/G11)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наблюда-Ski 04.6: Наращиваем в длину, или Фьюз и не только

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Недавно было несколько тем по сращиванию прутков,

и для начи...

Комментарии и вопросы

О, я тоже такие штуки делал)С....

В таком кейсе подарок матери....

Я нейлоновой леской для тримме...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...