3D-печать без классического сопла. Продолжение.

Уже не новость, что можно успешно печатать пластиком PLA, с шириной экструзии 1.75 мм, прямо через открытый выход фторопластовой трубки хотенда. Статья об этом на «3D TODAY» заканчивалась моими намерениями проверить такую печать с трубкой, зауженной на конце:

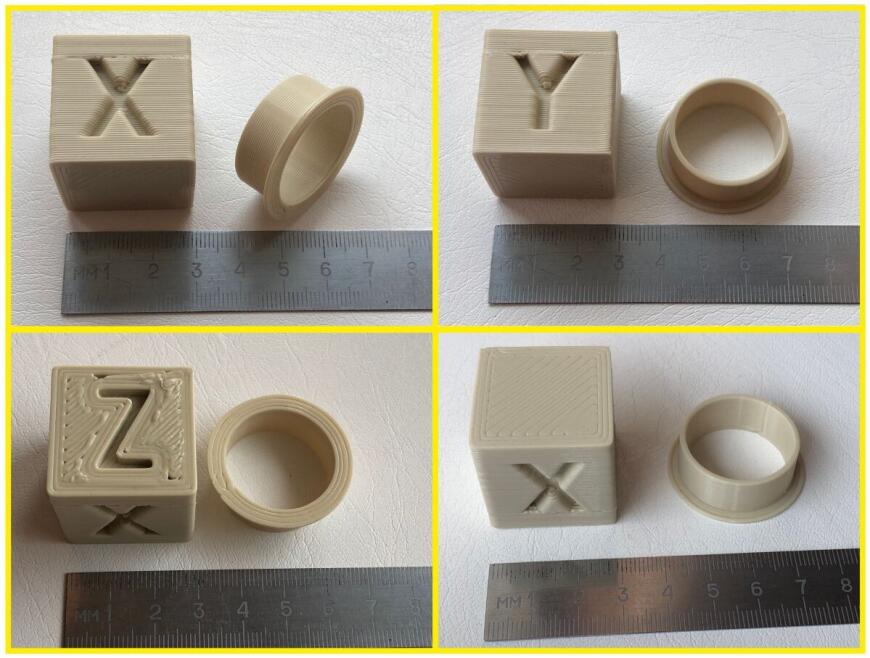

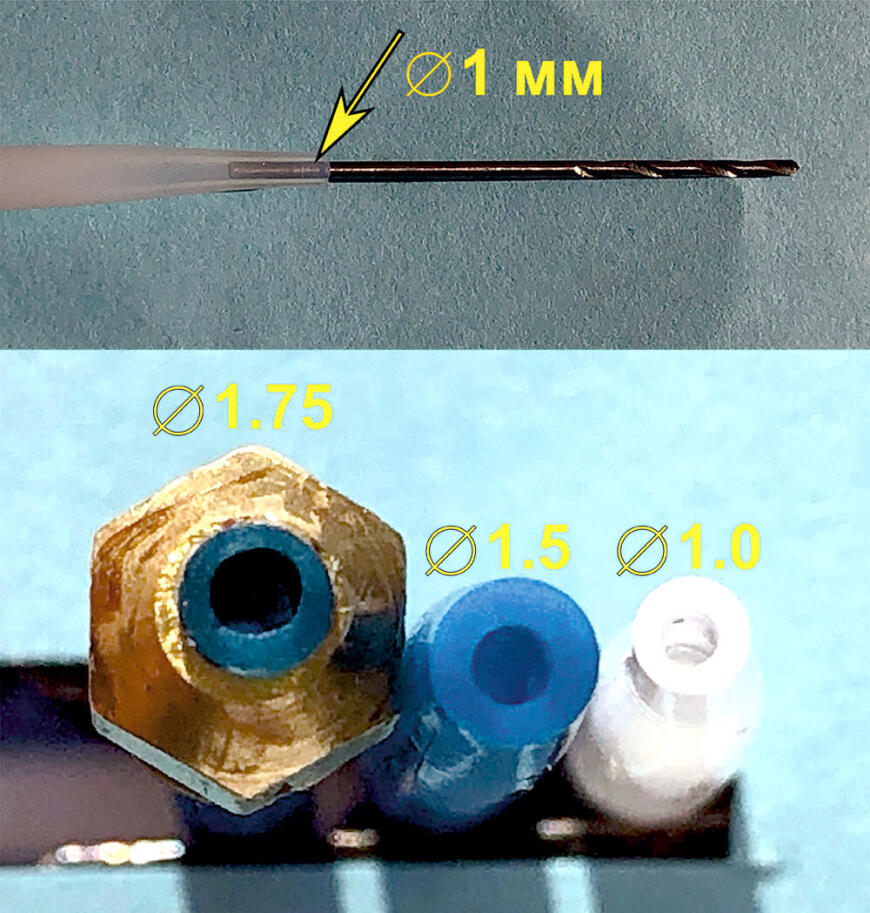

Сразу скажу, что уже проверил. И печать через трубку, вытянутую до отверстия 1 мм, идёт так же успешно, как через обычную трубку. Первая пробная втулка D34х12 нормально напечаталась за 6 минут. Но она оказалась простоватой, и для полноты впечатлений я ещё напечатал калибровочный куб, увеличенный до 30х30х30:

Все изъяны печати, видимые на фото, являются типичными дефектами, связанными с недостаточной оптимизацией настроек слайсера. Так, например, выпирающий из граней кубика слой с мостами над «X» и «Y» у меня иногда выпирает и на кубиках других размеров, и с другими соплами.

Все изъяны печати, видимые на фото, являются типичными дефектами, связанными с недостаточной оптимизацией настроек слайсера. Так, например, выпирающий из граней кубика слой с мостами над «X» и «Y» у меня иногда выпирает и на кубиках других размеров, и с другими соплами.

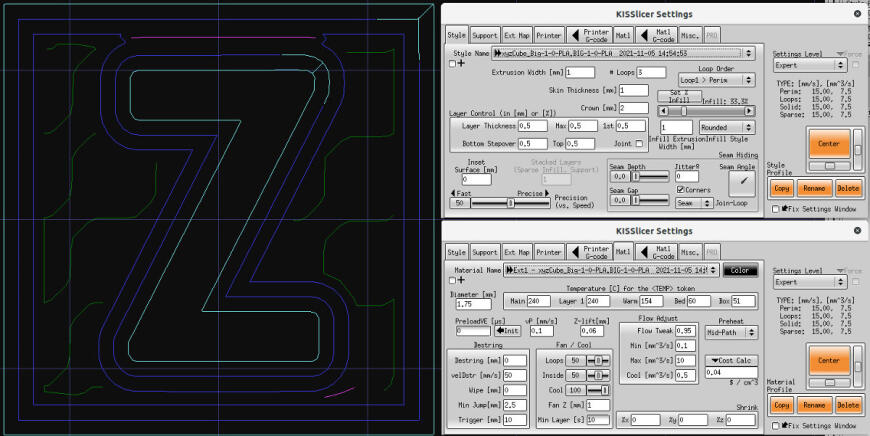

Поэтому сейчас я не буду описывать собственно печать, - в ней нет ничего неизвестного или особенного, а расскажу об узле крепления к хотенду кончика вытянутой фторопластовой трубки.

Поэтому сейчас я не буду описывать собственно печать, - в ней нет ничего неизвестного или особенного, а расскажу об узле крепления к хотенду кончика вытянутой фторопластовой трубки.

Сама трубка, на мой взгляд, достойна того, чтобы под неё подстраивать остальные элементы крепления. Во-первых, в домашних условиях непросто изменять и точно выдерживать её диаметр. А во-вторых, в нашем экструдере теперь именно трубка определяет, что произойдёт с пластиком с момента плавления до момента выдавливания на печатаемую деталь.

Нам повезло с тем, что трубка изнутри остаётся гладкой и скользкой. Во время вытягивания, её диаметр по направлению к кончику плавно уменьшается, а стенки так же плавно утончаются.

Технологическое отступление для интересующихся: в давние времена мы вытягивали трубки из фторопласта-4 после их прогрева в раскалённом глицерине. Глицерин со всеми мерами предосторожности разогревался до лёгкого дымка в жестяной банке на электроплитке. Конец трубки погружался в этот глицерин и через какое-то время, разогревшись, становился полупрозрачным и увеличивался в диаметре. В этот момент можно было вытянуть (плоскогубцами, конечно!) разогретый конец и, не ослабляя усилия вытягивания, резко охладить трубку под струёй воды. Этот способ был хорош тем, что снижал риск излишне перегреть трубку. В отличие от другого способа - когда нагрев производился в пламени спиртовки. Над спиртовкой трубку надо было постоянно перемещать и поворачивать, подставляя под пламя разные участки нагреваемой поверхности. Важное уточнение сегодняшнего дня: по моим ощущениям, такое вытягивание получается только для белых фторопластовых трубок. Цветные и прозрачные трубки, приобретённые на Али, мне не удалось вытянуть приемлемо.

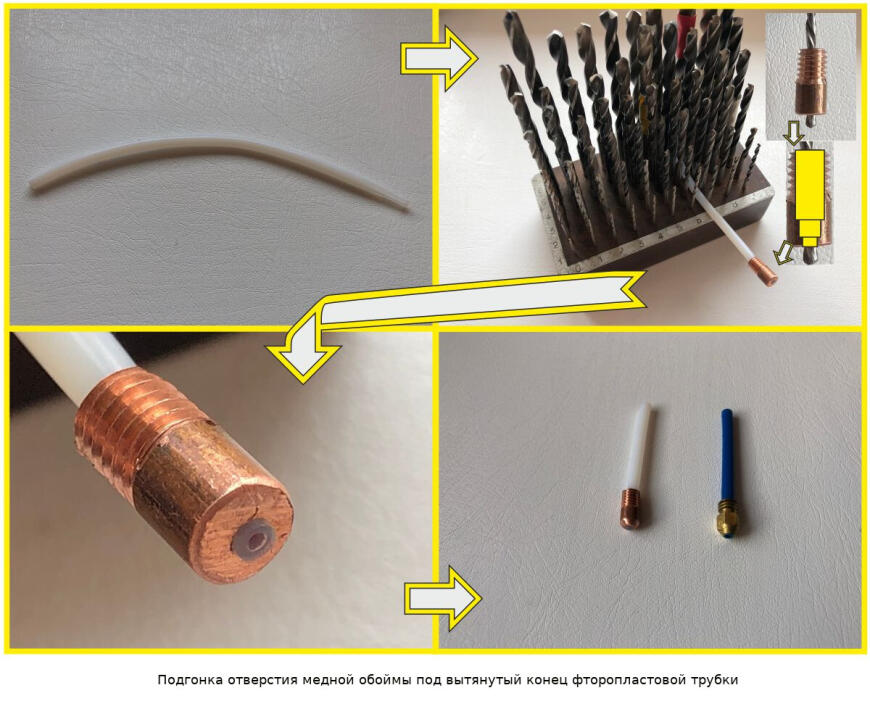

Итак, мы вытянули трубку и теперь должны обрезать её кончик в том сечении, в котором отверстие имеет нужный нам диаметр. Главное не спешить. Отрезали - проверили диаметр отверстия калибром (хвостовиком сверла, например), ещё отрезали - опять проверили...

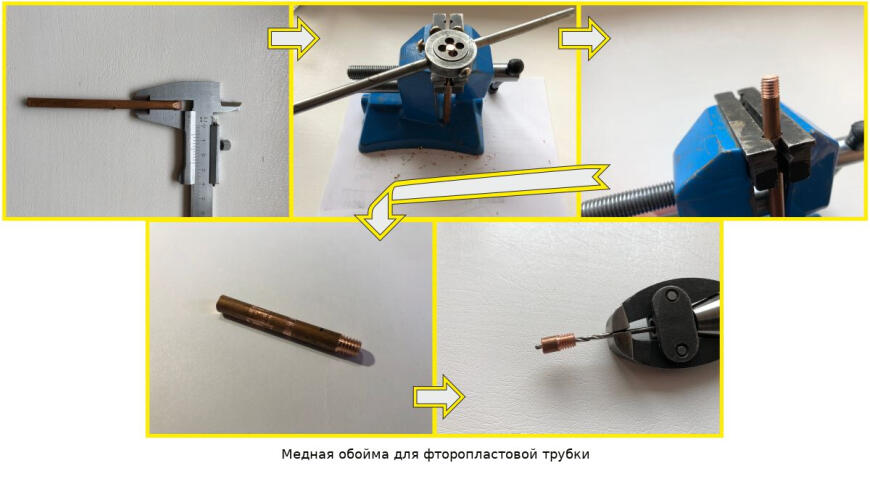

Теперь трубку надо как-то удерживать в хотенде. Её утончённый кончик стал слишком хлипким и теперь нуждается в поддержке. Я решил для этого эксперимента сделать на трубку медный наконечник-обойму. Традиционно - из подручных материалов и «на коленке».

Рассуждения, которыми я при этом руководствовался:

1. В определённой точке трубки происходит расплавление филамента. Но в этот момент пластик ещё не прогрет до температуры экструзии. Расплав движется по трубке к её концу и продолжает набирать температуру.

2. Температура пластику передаётся через фторопластовую стенку трубки, и тем хуже, чем толще эта стенка. К счастью, когда сечение трубки начинает уменьшаться, то начинает уменьшаться и толщина стенки. Это значит, что на сужающемся участке трубки тепло будет интенсивней передаваться пластику, он будет становиться горячей и подвижней - это как раз кстати, ведь с уменьшением сечения трубки должна возрастать скорость пластика.

3. НО!!! Как раз на участке утончения трубка выходит из стального горла хотенда. Откуда же к кончику трубки будет поступать так нужное сейчас тепло? Не через воздух же? Нет. Через дополнительную деталь-наконечник из материала, очень хорошо проводящего тепло и очень плотно опоясывающего жаждущий тепла кончик). Это будет своеобразная медная втулка-обойма.

Обойма сделана из медного стержня диаметром 6 мм, как показано на фото:

Допускаю, что излишнее внимание уделил изготовлению ступенчатого отверстия под сужение трубки. Пусть это будет для самоуспокоения):

Обойма со вставленной в неё трубкой вкручивается вместо сопла в нагревательный блок. Получившийся узел можно назвать, как назвал пользователь EMO-HIPSTER в комментариях к предыдущей статье, «тефлоновая вставка сквозь сопло», где «сопло» - ещё и эффективный догреватель кончика трубки.

Обойма со вставленной в неё трубкой вкручивается вместо сопла в нагревательный блок. Получившийся узел можно назвать, как назвал пользователь EMO-HIPSTER в комментариях к предыдущей статье, «тефлоновая вставка сквозь сопло», где «сопло» - ещё и эффективный догреватель кончика трубки.

Ну и всё, теперь можно печатать с шириной экструзии от 1 мм, а это, согласитесь, уже не 1,75!

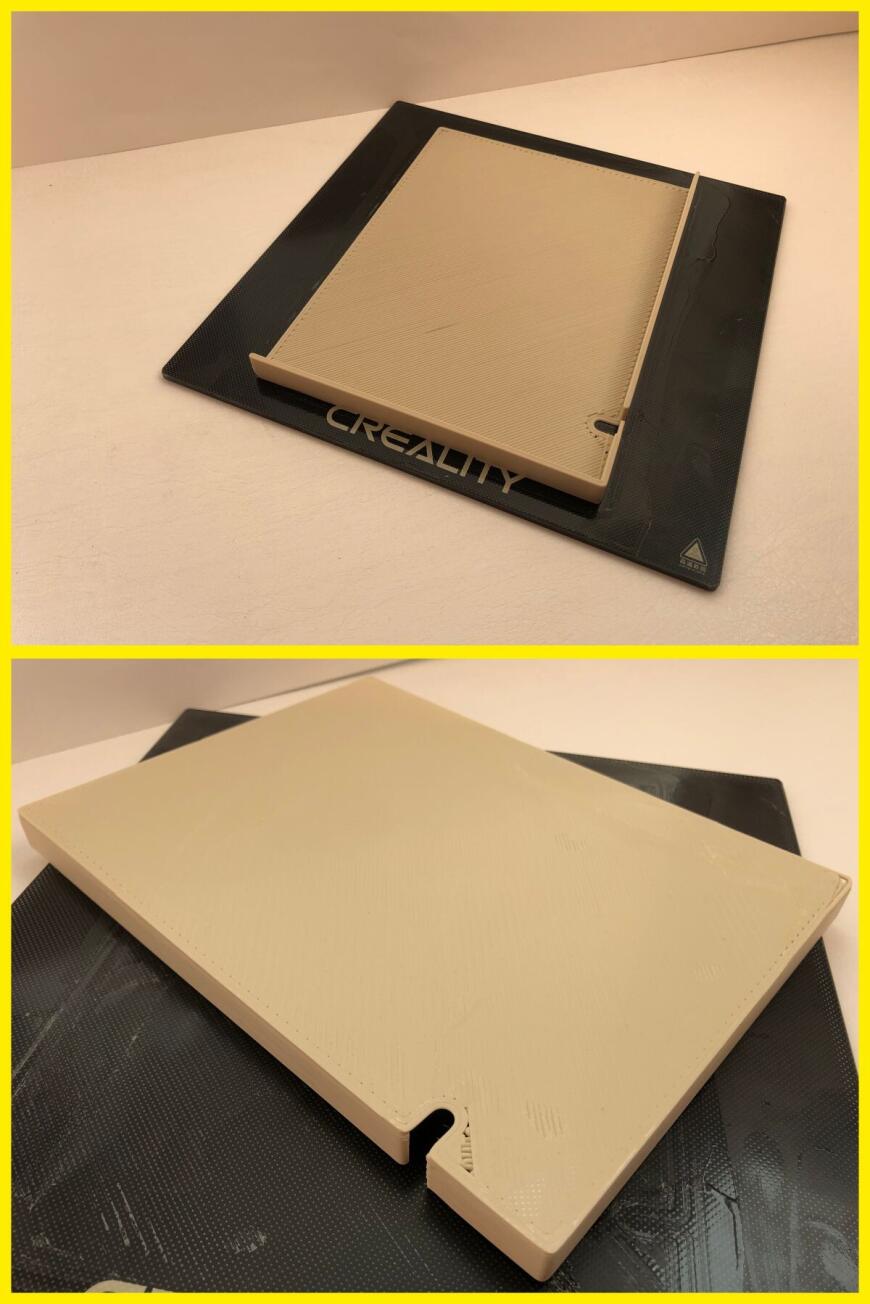

Напоследок - ещё пример поддона, который я успел напечатать, пока не отправил статью. Габариты 210х150х13, время печати - 1 час 10 минут. Мне понравилось...)

Еще больше интересных статей

Как одной деталью я купил Bambu Lab X1 Carbon Combo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все...

Creality k1с, К1 устанавливаем RJ45

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Почитав форумы...

10 лайфхаков в 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Экран от BTT 5 люймов... Вообщ...

У меня хуже, надомной довлеет....

Сколько это долго? Принтеру 7....

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...