Впереди создание небольшого станка для изготовления высокоточной передачи винт-гайка для будущего 3D принтера и испытание этой передачи.

Здравствуйте. Нравится мне ставить опыты и делать эксперименты, особенно когда это связано с чем-то полезным, как в планирующемся эксперименте по созданию и испытанию передачи для создания 3D принтера. Необходимость создания связана с тем, что производители FPGA (как минимум у один, работающий с РФ ), на самом деле кривят душой, заявляя, что на FPGA можно создать любую свою схему. Нет нельзя, (можно, но только традиционную, даже если она будет хуже новой по ряду критериев) или можно всего один раз - пока новые компоненты не известны. Так было, когда я создал свои регистры, триггеры и сумматор (в настоящее время патентуется ПМ) с применением всего одного симметричного логического элемента, а остальные элементы - буферы (буферы считаются самыми малоёмкими базовыми логическими элементами). Замерил скорость на группе и вычислил скорость срабатывания одного компонента, как и задумывалось - она была очень не плохой.

А потом производитель выпустил обновления и в нём уже его компилятор прозрел - он начал различать создаваемые мною ячейки памяти и вырезать их оптимизацией, которую ну никак не усмирить, даже если ваши компоненты окажутся лучше. Сумматору повезло меньше - компилятор начал отгрызать его из схем раньше, так как сумматоры он различал видимо по таблице истинности, с триггерами и регистрами ему это было сложнее делать (он просто не видел в упор мои ячейки памяти), так как там совсем иная архитектура и логика, чем традиционная.

И стало быть выход остался только один - печатать свои микросхемы и чипы, даже если они будут достаточно громоздкими.

Предполагаемо 3D принтер для печати электронных схем печатать будет методом лазерной сварки. Печать будет производиться в рабочей области объёмом куба с стороной 50мм, и предположительно лазером (ИК, позволяющим получать минимальный размер пятна). Лазер будет перемещаться только по оси Z, а в горизонте будет перемещаться платформа для детали. Лазер можно перемещать и обычной винтовой передачей, так как там есть настройка нужного фокуса. Ультразвуковой манипулятор будет перемещать порошок по поверхности печати, постепенно подающийся на неё (в случае неудачи с манипулятором будет наносится слой необходимого материала других способом), а после каждого слоя чтобы облегчить процесс очистки детали от остатков нанопорошка - последний отпечатанный слой будет полироваться лазером, вплавляя в него остатки порошка, чтобы при печати следующего слоя они не перемешивались с порошком другого материала. Сначала будет пропечатываться слой керамики камня (в условиях защитного газа в камере, предположительно CO2, так как аргон является электрическим проводником), а дорожки и компоненты уже в углублениях, для наименьшего разсброса паров расплавляемого материала (металлов). Некоторый опыт, касательный предстоящих работ для созданию высокоточной передачи некоторый был - создавал полуавтоматический станка для намотки проволоки. Тогда, на длине катушки около 1.5 - 2см (точно не помню), и не большем диаметре, наматывал около 800 витков слоями, получилось очень качественно и аккуратно (работать правда приходилось через увеличительное стекло), очень помогла автоматизация и печатные детали применённые в станке.

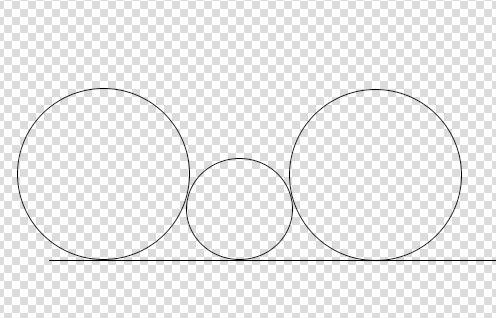

Суть будущего эксперимента - изготовление передачи винт+гайка повышенной точности. Идея мне пришла после этого вопроса https://3dtoday.ru/questions/svmpe , но понятно, что свободная проволока на двух обратно синхронизированных бобинах быстро выйдет из пригодности, поэтому решил изготовить винт намоткой двух нитей - основной и промежуточной. Так можно получить шаг 0.16 мм на оборот винта , и тогда профиль будет примерно такой у зубьев

. Гайку формировать из двух частей с разогретыми для оттиска о винт поверхностями, и потом или склеивать, или оставить сборной и подтягивающейся на винтах и гайках.

. Гайку формировать из двух частей с разогретыми для оттиска о винт поверхностями, и потом или склеивать, или оставить сборной и подтягивающейся на винтах и гайках.

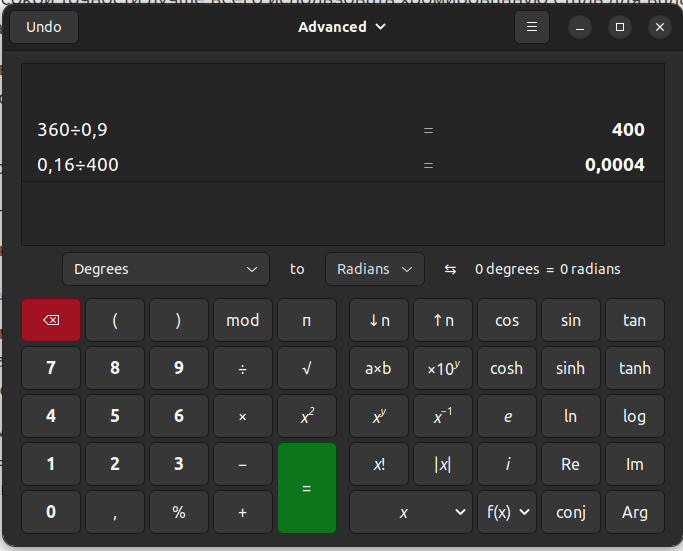

При расчёте точности шагового двигателя на 360 градусов, и шага такой резьбы, получается что на шаг мотора можно получить 0,0004мм смещения каретки.

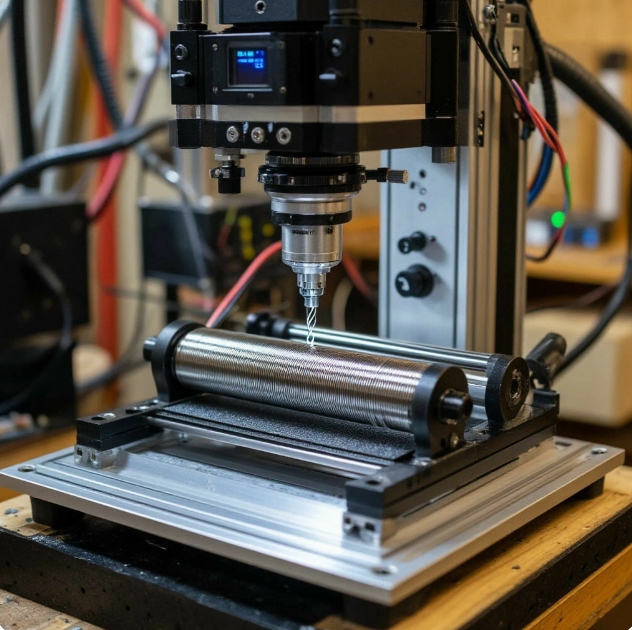

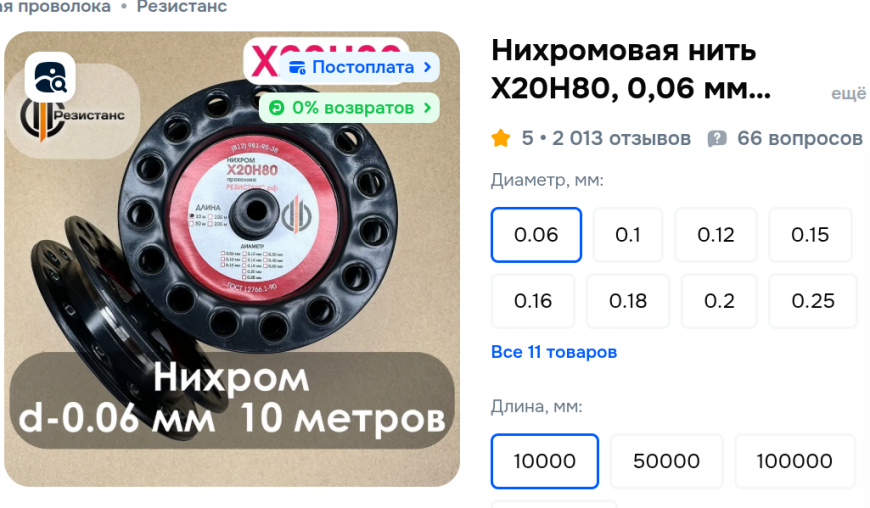

Будущая работа теперь - изготовить полностью автоматизированный станок для намотки, что для меня уже не так сложно, и изготовить пару винт-гайка и испытать её на износостокойсть, а так же точность под микроскопом. Проект станка я выложу, и результаты экспериментов так же. Нихромовая нить в продаже продаётся

--------------------

Вот примерные коэффициенты трения для нихромовой проволоки (или аналогичных материалов), нержавеющей стали и хромированной стали. Важно помнить, что коэффициенты трения могут сильно варьироваться в зависимости от конкретного сплава, чистоты и шероховатости поверхности, наличия смазки, температуры и других условий.

Нихром (проволока)

Никель-хромовый сплав (нихром) обычно имеет достаточно высокое трение при контакте с другими металлами.

Нихром по стали: По данным одного исследования, коэффициент трения для нихрома по стали может варьироваться, но находится в диапазоне, сопоставимом с другими металлами. Например, в одном из исследований NACA (предшественник NASA), трение металлов, таких как нихром, о сталь, нержавеющую сталь, никель и Inconel, находилось в диапазоне 0,55–0,97.

Нихром по пластику (например, нейлону): Будет значительно ниже, чем при контакте с металлом. Точное значение зависит от конкретного типа пластика и его обработки, но может быть в пределах 0,15–0,4.

Нержавеющая сталь

Коэффициент трения нержавеющей стали зависит от её типа (например, аустенитная, ферритная) и твердости, но в целом может быть довольно высоким, особенно в сухих условиях.

Нержавеющая сталь по нержавеющей стали (сухая): Обычно в районе 0,58.

Нержавеющая сталь по пластику: Коэффициент трения при скольжении по полимерам будет значительно ниже. Например, для нейлона по мягкой стали он может составлять 0,32 в сухих условиях и ещё меньше со смазкой.

Хромированная сталь

Твердое хромирование на стали используется именно для снижения трения и повышения износостойкости.

Хромированная сталь по стали (сухая): Коэффициент трения может составлять около 0,21. Со смазкой он снижается ещё сильнее, примерно до 0,16.

Хромированная сталь по пластику (например, PTFE): Будет очень низким, так как и хром, и PTFE имеют низкое трение. Например, коэффициент трения PTFE по хрому составляет всего 0,09.

Сравнение и выводы для вашего проекта

Если вы создаёте точную передачу "винт-гайка", то выбор материала для гайки критически важен:

Для низкого трения и высокой точности лучше всего использовать хромированную сталь для вала (если это возможно) и гайку из пластика, такого как нейлон или POM (полиацеталь).

Нихромовая проволока, вероятно, будет иметь высокое трение, особенно если гайка также металлическая. Если вы используете пластиковую гайку, трение будет ниже, но всё равно заметным.

Смазка будет ключевым фактором в вашей системе, так как она значительно снизит износ и трение независимо от используемых материалов.

------------------------------------------------------------------------------------------

Вообще этот искусственный идею одобряет, всячески подсказывает как изготовить пару винт-гайка, подсказал как найти проволоку, на нить я уже сам вышел.

Это в долгом ящике, так как работа. Но этот проект не забрасывается и берёт начало с этого

https://habr.com/ru/articles/743758/ , новая архитектура ячеек памяти и сумматор тут хорошо описаны https://habr.com/ru/articles/876786/ .

Насколько будет удачным опыт (вопрос износа и работоспособности передачи) - пока неизвестно, но думаю, что попробовать стоит, так как в случае успеха это будет самый энергоэффективный и малогабаритный вариант 3D принтера для печати электронных устройств в исполнении камень+металл. Такую передачу для принтера я смогу попробовать в условиях мастерской.

Работа над конструктором, для испытания ультразвукового манипулятора перемещающего нанопорошок по поверхности горизонтальной) так-же ведётся, но печатать пока некогда, да и отсутствие ответа от производителя 3d принтеров, на предмет экономии плёнки, не подталкивает к печати.

Превью сгенерировано в Шедеврум, разумеется лишь образно визуализирует, на деле всё будет лишь отдалённо напоминать превью. Если что, то не ожидайте быстрых ответов на комментарии - много разных дел.

На этом пока всё. Всем успешных завершений своих проектов и не менее успешного использования проектов других.

Еще больше интересных статей

Самосборный принтер по проекту The100

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тем, кто писал мне, что качество моей печати недостаточно для продажи.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем традицию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

пока так.

Комментарии и вопросы

Макса только пощупалИ зря оч....

Как и говорится это не для дом...

Что вы там повторять собрались...

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...