#конкурсCreality

Почему решил написать, потому, что многие описывают много лишнего и очень мало конкретной информации. Итак начинаем. Первое о чём надо подумать это о качестве печати ваших изделий на вашем будующем 3Д принтере, а это зависит от его конструкции. Головка принтера в процессе печати совершает перемещения со сменой направления и на средних и больших скоростях печати её банально заносит, как автомобиль на скользкой дороге., поэтому ЧЕМ ЛЕГЧЕ ПЕЧАТАЮЩАЯ ГОЛОВКА, ТЕМ ТОЧНЕЕ ПЕЧАТЬ!!! Поэтому система ДИРЕКТ из_за того, что двигатель с концевиками стоит на головке будет тяжелее, и при прочих равных условиях качество печати будет хуже, чем у системы БОУДЕН.

Почему решил написать, потому, что многие описывают много лишнего и очень мало конкретной информации. Итак начинаем. Первое о чём надо подумать это о качестве печати ваших изделий на вашем будующем 3Д принтере, а это зависит от его конструкции. Головка принтера в процессе печати совершает перемещения со сменой направления и на средних и больших скоростях печати её банально заносит, как автомобиль на скользкой дороге., поэтому ЧЕМ ЛЕГЧЕ ПЕЧАТАЮЩАЯ ГОЛОВКА, ТЕМ ТОЧНЕЕ ПЕЧАТЬ!!! Поэтому система ДИРЕКТ из_за того, что двигатель с концевиками стоит на головке будет тяжелее, и при прочих равных условиях качество печати будет хуже, чем у системы БОУДЕН.

Однако не всё так просто!!! Если вы будете печатать более" мягкими" пластиками, то у вас из_за трения в боудоне пластик будет поступать в головку порциями, что ухудшит качество печати. Есть ещё проблема с "паутинками", но это уже проблема с настройками программы. кстати, "мягким" может стать и ваш "обычный" пластик зависит от производителя( качества самого пластика) и от температуры воздуха там где стоит ваш принтер.( но это встречается крайне редко). Не забывайте и то , что трение тоже зависит от температуры.

В любом случае вы можете перейти с одной системы на другую, это не сильно затратно, тем более, что многие детали вы сможете распечатать на своём принтере.

Есть ещё одна глобальная проблема влияющая на конечное качество печати и исправить её уже не получится!!!! Это конструкция самого принтера. Все принтеры имеющие подвижные в горизонтальной плоскости столы ЗАВЕДОМО ПЕЧАТАЮТ ХУЖЕ!!! Причина та же - масса стола и эта масса всегда больше, чем масса головки даже с системой директ, а следовательно, инерция проявляется сильнее или также, но на меньшей скорости!!! Кроме этого, если ваше изделие большой высоты , то центр тяжести вашего изделия, при горизонтальном перемещении, создаст момент относительно основания и будет способствовать отрыву изделия от стола. Поэтому нужны "всякие" клеи. Кроме этого ещё происходит обдув изделия за счёт горизонтального перемещения и на мягких, тонких пластиках происходит коробление изделия.

Поэтому выбирая принтер выбираем только те модели у которых стол движется вертикально( по оси Z), потому что это перемещение происходит на толщину слоёв печати, и поэтому это происходит с очень маленькой скоростью совершенно не влияющей на качество печати

Теперь немного о подогреваемом столе: это однозначно благо , так как и изделие держится крепко, и можно, если надо температуру изменить. В этом решении есть ещё один плюс; ваше изделие в процессе печати находится как бы в тепловой рубашке, что положительно сказываться на адгезии слоёв.

Поэтому я и приобрёл FlyingBear Ghoost 5.

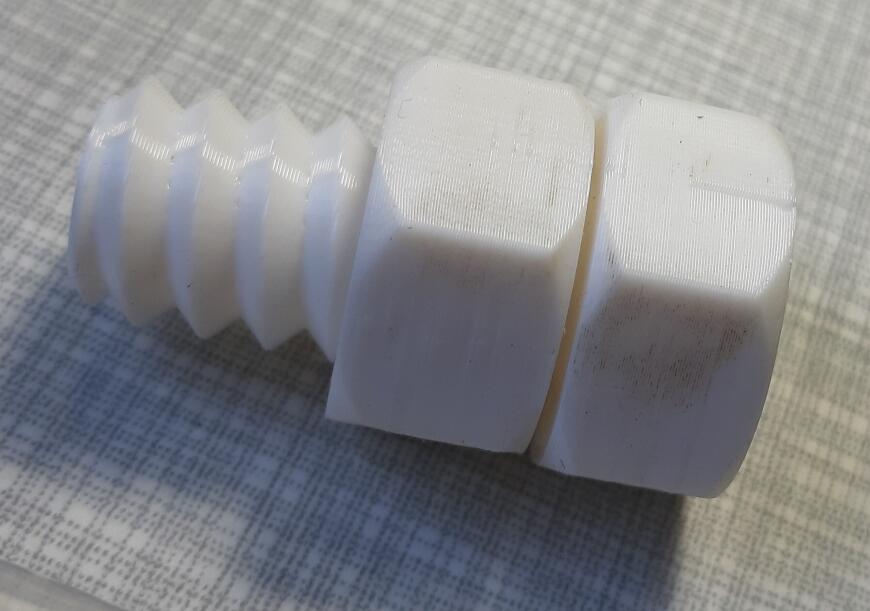

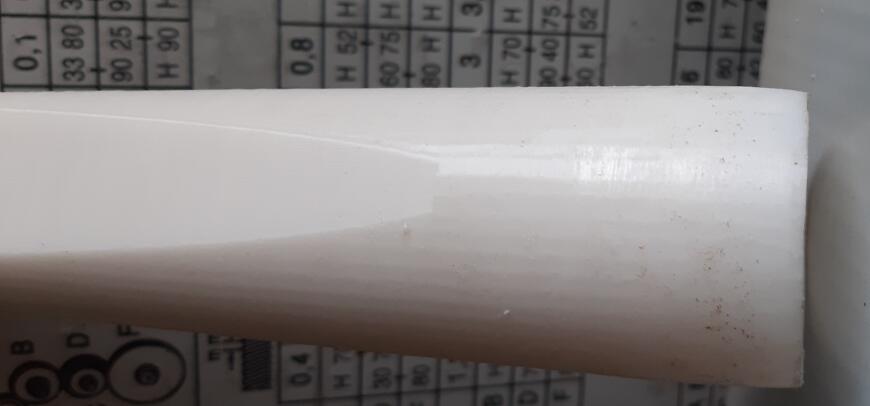

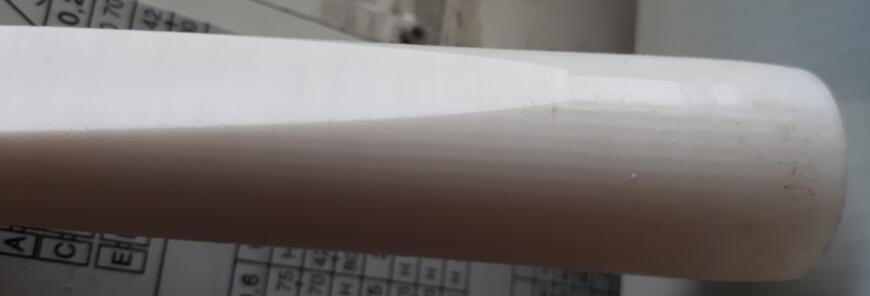

Эти 3 картинки тестовой печати без изменения настроек, которые шли на флэшке в комплекте с принтером. Размер резьбовой части болта 18мм в диаметре. Ниже то что напечатал принтер с настройками с помощью программы CURA.Все эти изделия выполнены безо всяких доработках на "штатном" принтере. Видно , что есть над чем работать! Однако для многих изделий этого достаточно.Тем не менее в этом принтере есть что со временем будет изменено. Лично мне не правиться то, что крепление боковин выполнено винтиками без шайб, и то что боковины выполнены из пластика. Это не способствует жесткости всего корпуса, что обязательно проявится на больших скоростях.

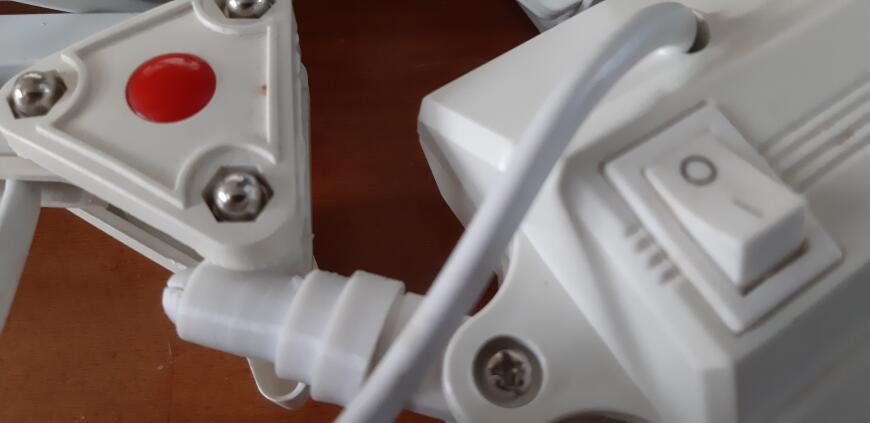

См. блестящий винт. Для большей жесткости надо ещё и по середине сторон добавить по винту.

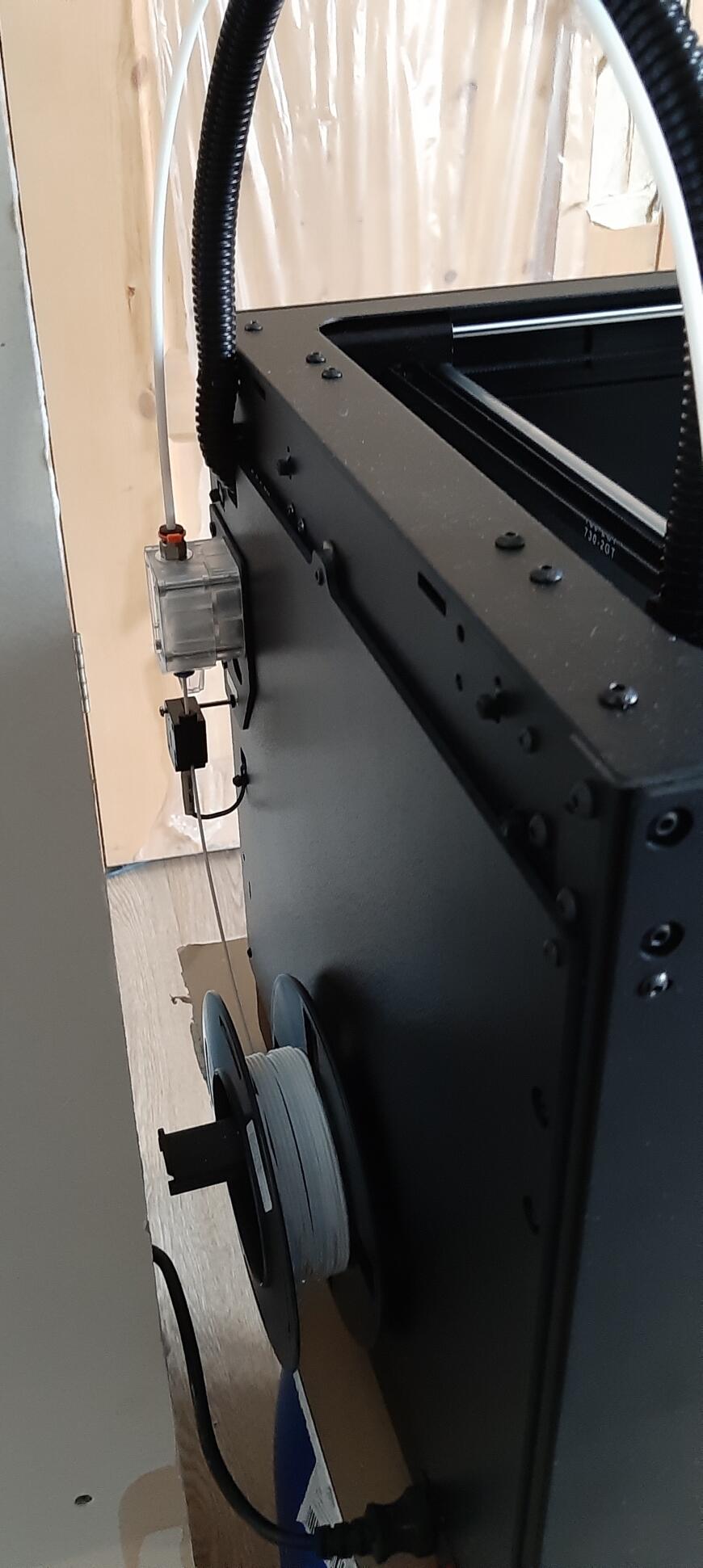

Установка катушек с пластиком сделана на задней стороне принтера, что совершенно не удобно из-за плохого доступа. Об этом много пишут, и предлагают разные варианты крепления на боковину, но мне это тоже не подходит. будем делать крепление катушек сверху.

При сборке столкнулся с тем, что видео для этого, открываемое через QR код в инструкции принтера, не имеет кадров как собрать привод оси Z!!!! Обратился к АМПЕРКЕ. Там всё хорошо описано.

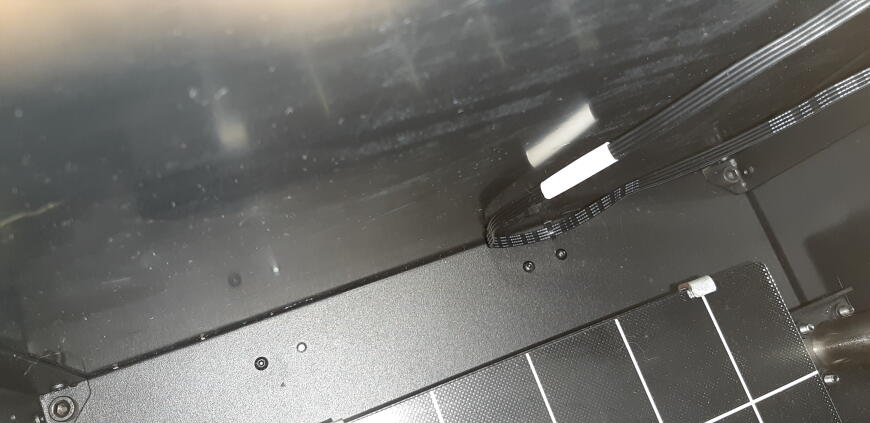

Ещё один "КОСЯК" это отбортовка шлейфа проводов идущих к двигателю оси Х. Очень подробно описано как закрепить шлейф на двигателе, но ни слова каким образом отбортовать к стойке!!! Если просто оставить, то во время движения по оси Y этот шлейф попадает либо между двигателями, либо к ремню привода осиY! Причём это положение меняется во времени и в пространстве., что естественно, в конце концов шлейф загубит. Для устранения этой проблемки пришлось снять правую боковинку ( можно и не снимать, но не совсем удобно будет настраивать ,снимать и устанавливать винты крепления блока питания), положить принтер на левую боковую крышку, снять "дно" (самую нижнюю крышку). И у нас открывается отличный вид на все электронный "портаха". Для того, чтобы при сверлении стружка не попала на электронные элементы и не привела к отказу, я открутил винты крепления блока питания и отвёл его в сторону закрыл электронику при помощи пакета и скотча и просверлил 2 отверстия под стяжку, установил стяжку, очистил всё от стружки и собрал как было.Далее закрепил шлейф. Теперь ни при каких положениях шлейф никуда ни попадётся и не перетрётся.

Ещё один недостаток сильно влияющий на качество печати это натяжение ремней оси Y, оно должно быть ОДИНАКОВЫМ. в моём случае оно было разное исправил банально засунув зубочистки в крепёж. лишнее отломал ( натяжителя штатного непредусмотрено)

Ещё не нравиться место установки карты памяти. об этом уже много написанно, будем думать как перенести на переднюю панель. можно было бы и сразу это сделать, но очень хотелось попробывать, да и изделия были очень нужны.

Вот собственно и всё. Хочу ,ещё, обратить ваше внимание на то, что этот принтер имеет настройки только на PLA и ABS пластики. У них разные температуры, да и свойства. PLA -нет запаха и постепенно разлагается, так, что года через 4 изделие деградирует. НО в большинстве случаев этого достаточно. ABS долговечнее.

Принтер идёт с соплом 0,4 . Все изделия сделаны именно с ним. Если кто то захочет модернизировать этот принтер, то будут не лишними следующие данные: напряжение "внутри" 24 вольта; температура экструдера мах 260 градусов; температура стола мах 110 градусов. Обязательно протрите стол спиртом перед первой печатью, иначе ваше изделие отлетит. и вообще перед печатью следите за чистотой стола, пыль тоже не способствует нормальному прикреплению.

Думаю ещё одна мелочь вам будет не лишней это настройка расстояния между столом и соплом экструдера. На этом принтере расстояние должно быть одинаковым во всех точках стола и равно примерно 0,1мм .Как это делается практически. берётся лист мелованной бумаги(у меня этим листом был прикрыт стол ) вставляется под соло и аккуратно вращается соответствующий винт до момента когда лист протягивается с небольшим усилием, затем перемещаем сопло в другое место и проделываем тоже самое. ( всего 5 мест , 4 по углам и один в центре). когда пройдёте по всем 5 ти точкам, ОБЯЗАТЕЛЬНО надо всю процедуру повторить, до тех под пока усилие протяжки листа будет во всех точках одинаковое и с небольшим усилием. причем протяжка в каждой точке в разных направлениях должна быть тоже одинаковой и лист не закусывался!!

УСПЕХОВ В 3D ПЕЧАТИ!

Еще больше интересных статей

Обзор 3D принтера Bambu Lab H2C

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну а вообще по верхним заполне...

Английский в настройках идёт п...

Для Тульского клуба настольных...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...