Курс лекций по 3D печати. Лекция 4.

Приступаем.

Слайсер Ultimaker Cura 3.6

Интерфейс

Частично с интерфейсом вы познакомились в прошлой лекции.

Остается не много:

Профили материалов.

Осваивая печать, я вам очень рекомендую прыгать по разным вариантам не сразу. Вы можете начать с любого удобного пластика, PLA, PETG, ABS, HIPS. Они все разные и клевые. И если, например, PLA вас устраивает по свойствам, научитесь получать на нем хорошее качество хотя бы на одном конкретном цвете. Иметь радугу в доступности - это приятно, но мешает эффективному устранению дефектов и наработке навыков. Разные цвета одного пластика могут сильно отличаться по свойствам. Кроме того, наши отечественные производители часто отклоняются от соблюдения диаметра филамента. Удобно использовать профили 'PLA 1.70 от Васи', 'PLA 1.76 от Пети'. Это позволит не трогать параметры потока, температуры печати и ретракта в параметрах печати.

Профили настроек. Когда ваше основное использование FDM-печати определится, вы скорее всего начнете часто делать схожие по параметрам печати изделия, перемежаемые печатью всякого разного с хитрыми параметрами. Для быстрого возврата к настройкам своей основной деятельности удобно делать профиль настроек с узнаваемым названием. 'Fine', 'My Fine' и 'My Fine#2' не информативны. Делайте '0.1 медленно на шестерни' или '0.3 топпер по-быстрому'.

А для начала я расскажу о самых базовых параметрах печати.

Толщина слоя

Layer Height - толщина слоя - это требование к детализации модели. Толщину слоя можно выбирать в интервале 20-80% от диаметра сопла. чем тоньше слой - тем более гладкими стенки и более мелкие детали удастся воспроизвести. Но и время печати при этом увеличивается кратно. Чем толще слой - тем быстрее идет печать. Кроме внешнего вида, изделие из более толстых нитей выдерживает большие нагрузки.

Заполнение

Infill - это требование к прочности детали. Заполнение можно выключить вовсе, если требования к изделию того позволяют. Изделие в один Толстый слой в некоторых случаях уже обладает достаточной прочностью.

- infill = 0 по возможности,

- 0- 20% - базовое значение заполнения для большинства задач,

- 20-40% - для изделий, подвергающихся значительным нагрузкам,

- 40-80% - для ОЧень прОЧных изделий,

- 80-100% - при необходимости.

Материал

Параметры печати обычно указаны на упаковке. При этом каждый датчик температуры врет по-своему. И системы обдува на китайских prusa-клонах оставляют желать лучшего. Вам придется подбирать параметры для конкретных филаментов на тестовых моделях. Эти свойства идут связкой: скорость печати - температура печати - ретракт.

Но сначала я попрошу вас вернуться на один шаг назад, и вспомнить печать пароходика 3Dbenchy:

Flow - параметр, которому я до этого времени уделил незаслуженно мало внимания.

Flow означает поток. Этот параметр является коэффициентом, корректирующим расчетное количество миллиметров подаваемого пластика и реальное количество (объем) наплавляемого пластика. Неправильно настроенный Flow загубит на корню все ваши попытки добиться чистых и гладких стенок изделий.

Поток - параметр расчетный.

Если в слайсере толщина задана 1.75мм, а реальная толщина 1.68мм, то Flow = 1.75/1.68= 1,04 — 104%

Если Толщина-в-слайсере=1.75, в Толщина-реальная = 1.8, то Flow= 1.75/1.8 = 97%

Flow = толщина расчетная / толщину реальную.Правильно настроенный поток даст вам ровные заливки без следов размазывания филамента. Лучше всего видно некорректно заданный поток в режиме Top/bottom pattern - Concentric. Это очень красивый узор заливки поверхностей, я рекомендую вам его попробовать. При некорректном потоке, последние центральные линии будут здорово размазываться и выпирать или наоборот, перестанут друг с другом слипаться.

Кроме параметра Flow в слайсере, аналогичный параметр можно задать с интерфейса управления принтера. Бывает, толщина филамента в процессе печати меняется. Особенно на больших изделиях. И заметив мазню или недоэкструзию, вы понимаете необходимость изменить значение Flow. Измерьте филамент, который поступает в экструдер и скорректируйте Flow:

Толщина-в-слайсере=1.75, Flow-в-слайсере=97%. Это значит, печать рассчитывалась на толщину филамента 1.8мм. Но теперь филамент стал 1.75мм. Надо воспользоваться той же формулой: толщина расчетная делить на толщину реальную: 1.8/1.75 = 1.03. В интерфейсе принтера необходимо задать Flow=103%

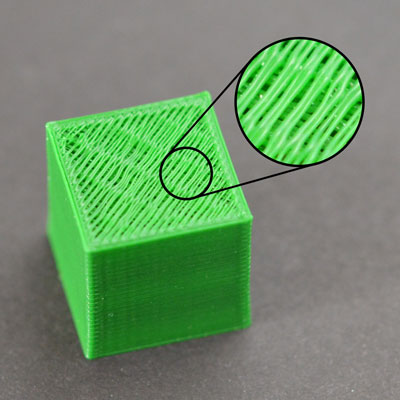

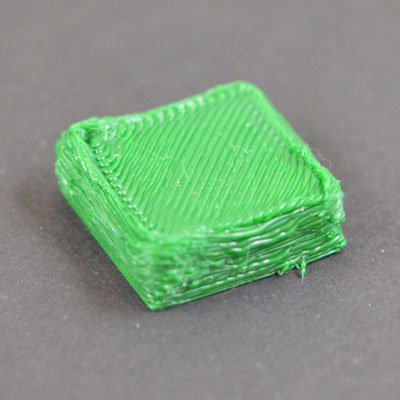

Вот как выглядят недоэкструзия и избыточная экструзия.Возвращаемся к связке 'скорость-температура-ретракт'

3D-печать - технология очень медленная, потому печать побыстрее и получше - это наша главная цель. Понимание, что 'получше' важнее чем 'побыстрее' приходит быстро, после нескольких часов ошкуривания изделия. А потому разъясняю по-очереди:

Скорость перемещений сопла - сколько позволяет рама без серьезных вибраций. Скорость печати - это то же самое, плюс стабильная работа экструдера в выбранном темпе. Вибрации обязательно проявят себя волнами на поверхности изделия после каждого изменения направления. Уменьшить вибрации можно - найти их источник или уменьшить инерцию от подвижной массы. Первое что надо проверить - натяжение ремней. Затем - люфты в подвижных частях. Если все в порядке - придется уменьшать инерцию - снижать скорости или уменьшать ускорения.

Если уж совсем быть занудой, то в 3D-принтерах применяется три величины для расчета перемещений: Speed, Acceleration & Jerk. Cкорость, ускорение и рывок.

Скорость - это максимальная величина, до которой могут разогнаться стол и экструдер. Пределом данной величине служат трение подшипников, которые приведут к пропуску шагов на моторах. То есть, объективно, обычному принтеру доступны скорости много выше реально используемых.

Ускорение - это интенсивность увеличения скорости и торможения. Этот параметр главным образом ограничивается гибкостю рамы принтера, изгибая ее на каждом разгоне и торможении. И опять же, увеличение этого параметра рано или поздно приведет к пропуску шагов мотора (как пробуксовка).

Рывок - это усилие на срыв с места. Приводит к разовому дерганью всей конструкции принтера и отдельно дерганью подвижной массы, которую требовалось дернуть с места. Это стол и/или экструдер.

Принтер выполняет поворот следующим образом: на максимальной скорости мчит к повороту, перед поворотом тормозит с интенсивностью ускорения до скорости рывка и опять же рывком меняет направление.

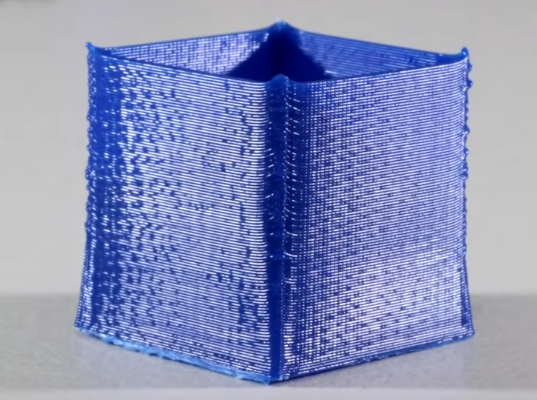

Когда рывок слишком большой, после поворота двигаемая масса и ее направляющая, а иногда и вся конструкция принтера будут некоторое время качаться и на стенках вы увидите затухающие волны (ringing или ghosting). Волны по оси Х и по оси Y будут разные (на Х влияет инерция стола, на Y - инерция экструдера)

Jerk, Acceleration и Speed меняются несколькими способами: через перепрошивку мат.платы, из интерфейса управления принтером и через g-code.

Для Prusa-подобных принтеров с direct-экструдером величина Jerk составляет 5-10 единиц. Для Ultimaker-подобных Jerk может быть больше. Подбирайте опытным путем.

Для принтеров с прошивкой Marlin зайдите в меню Control -> Motion -> и задайте значения X-Jerk и Y-Jerk. Затем в меню Control -> нажмите Store settings.

Аналогичные параметры можно задавать в слайсере Cura в блоке Speed, параметр Enable Jerk Control. Но правильнее поместить эти параметры сразу в прошивку принтера.

Ускорения обычно поднимают, пока шаговые моторы не начнут пропускать шаги. Однако правильнее остановиться раньше, пока не начнется резонанс на ремнях и направляющих. Этот громкий резонанс без видимых вибраций не позволит получить качественной печати и потому не полезно ставить ускорения выше.

Ускорения можно подбирать начиная с величины 9000 для Х (bowden) и 3000 для Y (дрыгостол). Задайте Feedrate (так в Marlin называется параметр Скорость) осей X и Y в значения 100 и задайте желаемое значения для ускорений.

В прошивке Marlin все эти параметры находятся в меню Control-Motion

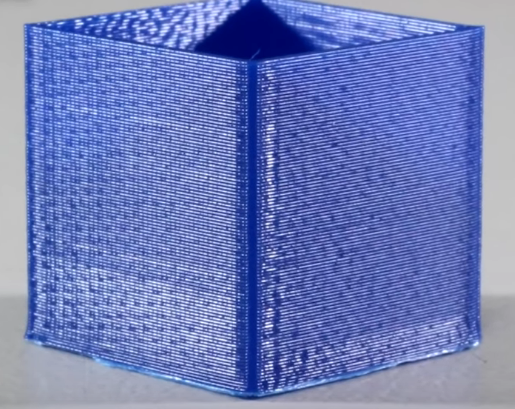

Запустите на печать модель со 100% заполнением узором Grid. Например, модель тестового куба. Если пропуска шагов по осям не будет - поднимайте величины ускорения на 10-20%. Если будет - уменьшайте на 10% значение для той оси, где пропуски появились. Когда подберете максимальные значения без пропуска шагов по каждой из осей - отнимите дополнительные 20% процентов для безопасности и фиксируйте в память принтера.

Скорость во время печати редко поднимается до значений максимальной скорости принтера, и даже до величины 150. Но для чистоты эксперимента, можете растянуть модель тестового куба на всю ширину и длину стола, включить в слайсере Cura параметр Special modes-Surface mode-Surface и задать feedrate 150 для осей Х и Y. Прокатило? Поднимайте значения на 20%! Начались пропуски - отнимайте 20% для безопасности и сохраняйте значение в память.

Все. Ваш принтер работает с максимальной доступной для него резвостью.

Теперь, когда вы нашли максимальную скорость своего принтера с приемлемыми вибрациями, переходим к следующему пункту.

Температура печати - любой пластик имеет некоторый интервал, в котором его свойства остаются стабильными, а работа экструдера не вызывает нареканий. Недостаток температуры приводит к плохой межслойной адгезии. Избыток температуры - к кривым углам,

артефактам на поверхности, изменению геометрических размеров, и образованию волосков на изделии. Кривые углы лечатся охлаждением. Волоски - ретрактом. Высокая скорость требует усиления адгезии между слоями, а значит увеличения температуры.

В итоге мы приходим к поиску баланса между скоростью печати, приемлемой температурой для прочности изделия и достаточным охлаждением для качественной формы изделия. И опять, придется выбирать между скоростью и качеством. И слабым звеном чаще всего оказывается слабое охлаждение.

В подборе параметров температуры печати вам поможет тестовая модель температурной башни. При печати этих тестов рекомендую включить в Cura особый режим печати поверхностей. В блоке параметров 'Special Modes' включите параметр Surface mode в положение Surface. И получите печать только вертикальных стен толщиной в одну нить.

Если результат теста вас не удовлетворит - уменьшайте скорость и повторяйте.

Так выглядит изделие с адекватным и с неадекватным охлаждением:Переохлажденная деталь оказывается очень хрупкой, с недостаточной межслойной адгезией и разваливается буквально в руках.

Подобрав температуру печати пластика на максимальной доступной скорости, приступайте к подбору ретракта.

Для включения функции ретракт в слайсере Cura откройте блок параметров Material и найдите параметр Enable Retraction. Появятся уточняющие параметры из которых основные:

- Retraction Distance - сколько миллиметров филамента необходимо втягивать. Для директ-экструдеров этот параметр может быть 0.5-3 мм, для боуденов больше.

- Retraction Speed - скорость с которой экструдер осуществляет втягивание. Медленный ретракт несовместим с высокой скоростью.

- Retraction extra prime amount - сколько дополнительно миллиметров добавить после ретракта - это компенсация сжатия филамента в трубке боудена и компенсация потери пластика на волоски при печати. Каждый волосок - это недоэкструзия на последующем участке печати.

Три важных аспекта успешной печати

Устойчивость модели

Для хорошей адгезии со столом, печатаемое изделие должно стоят устойчиво на столе или иметь большое пятно контакта. Если пятно недостаточное - можно попробовать переориентировать модель - положить на бок, перевернуть, наклонить. Иногда целесообразнее печатать деталь по частям. Или включить режим 'поля':

В слайсере Cura в блоке параметров Build plate adhesion включите параметр Build plate adhesion type в положение Brim и задайте адекватное на ваш взгляд количество линий примыкающих к детали. После печати этот 'брим' придется отрезать.

Быстро поделить модель на куски можно в самом слайсере Cura. Для этого просто опустите часть модели ниже уровня стола. И все что окажется под столом печататься не будет. Работает не всегда, но часто этого бывает достаточно.

Поверхность

- Липкий чистый стол.

- Откалиброванный стол.

- Чистое сопло.

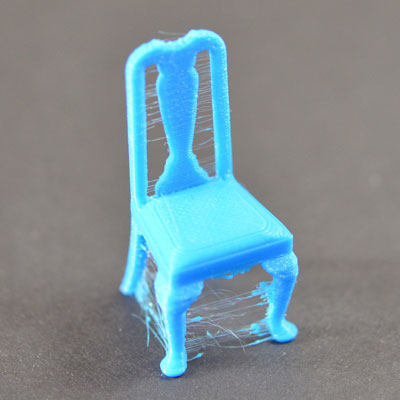

Поддержки

3Д-принтер, к сожалению, не способен печатать в воздухе без опоры. Модели с нависающими элементами можно напечатать только с применением поддержек. Этим параметрам в слайсере Cura отведен отдельный блок 'Support'. Для включения режима печати поддержек поставьте галку на параметре 'Generate Support'. Откроется много регулировок и все они тем или иным образом влияют на автоматическое создание поддержек. Особо важные параметры:

- Support overhang Angle - угол нависания, начиная с которого будут сгенерированы поддержки.

- Support placement - расположение поддержек только на поверхности стола или внутри/на поверхности модели тоже

- Support density - плотность поддержек. Точнее, жесткость. Чем выше и тоньше поддержка, тем она должна быть жестче, чтоб не рухнула.

- Support brim - поля для адгезии поддержек к столу. Это важно, потому что поддержки - это обычно высокие башни с очень малым пятном контакта.

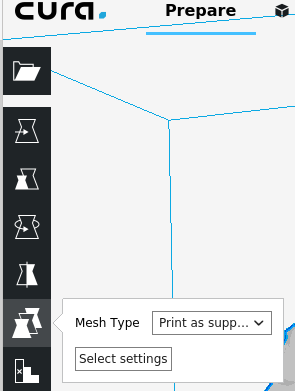

Выделите печатаемую модель, нажмите кнопку Support blocker (горячая клавиша E) и разместите куб отмечающий зону с особыми параметрами печати. Эта зона будет отмечать те части печатаемой модели, которые не надо поддерживать. Теперь выделите куб блокировшика и с помощью кнопки Scale и Move переместите и измените его форму как считаете нужным. Далее в меню кнопки Per model settings поставьте режим 'Don't support overlap with other models - Не поддерживать все, что попало в зону особых параметров.Чтобы сделать наоборот и наставить принудительных поддержек, в меню Per model settings, поставьте режим Print as support. И тогда зона особых параметров, которая не пересекается с печатаемой моделью, будет заполнена поддержками. Обращаю ваше внимание, что режим Print as support можно модифицировать внутри меню Select settings.

Но иногда, чтобы избавиться от необходимости поддержек, достаточно просто наклонить модель. А часто нависания и вовсе поддержек не требуют.

Чтобы знать, какие нависания печатаются без поддержки- существуют тесты на нависания

И на последок я скажу пару слов о филаменте.

Не всегда дорогой филамент будет иметь хорошие свойства, и не всегда дешевый филамент оказывается плох.

Чем плох филамент: пузырями, мусором внутри филамента и неравномерным диаметром. Пузыри лопаются и портят поверхность изделий, мусор забивает сопло, а неравномерный диаметр делает слои и заливки некрасивыми или дырявыми

Разница между разными хорошими филаментами - Фирменные филаменты отличаются от безымянных лучшей повторяемостью свойств от партии к партии. Когда катушка заканчивается, а она всегда заканчивается неожиданно. С фирменным филаментом вы можете взять следующую катушку и сразу же продолжить производить. С безымянным филаментом вы можете столкнуться с расслоением, низкой прочностью изделий, некорректным ретрактом. Придется тратить время на подбор новых параметров температуры печати и ретракта.

Что касается намотки филамента на катушки и случаев, когда филамент перехлестывается - производитель не может так намотать, даже если специально захочет. Перехлест витков - исключительно вина пользователя.

Еще больше интересных статей

Разыгрываем принтер на 23 февраля!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Управление любым пультом через Алису (физическое нажатие кнопки)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обработка парами ацетона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил написать пост, тем самым отвечая на часто задаваем...

Комментарии и вопросы

Мажу пластину клеем самодельны...

Сами подумайте. Если это визит...

Спасибо! Почитаю, т.к. реально...

Many students find themselves...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...