Принтер с активной термокамерой "Сапфир" FP3060

Доброго времени суток. В этом посте я расскажу о своем опыте создания большого принтера с термокамерой. Вас ждет история моих мытарств длинной в год. Видео пока создать не готов, так что не судите строго, играю как умею :) .

Предыстория.

Захотелось мне реализовать проект станочка PartMiller, и тут внезапно выяснилось, что напечатать целиком я его не могу. А резать его на части = куча проблем при сборке. Да и вообще давно витали всякие идеи и хотелки по большому принтеру, и особенно с термокамерой. Как обычно, я как самый ленивый, полез искать что-нибудь готовое и опенсоурсное. В результате непродолжительных поисков был найден такой исходный проект.

Проектирование и сборка

1.Кинематика по XY

Исходная задача: Нужна максимально простая кинематика для данной области печати но без явных ляпов в виде больших рычагов на концы которых установлены ремни.

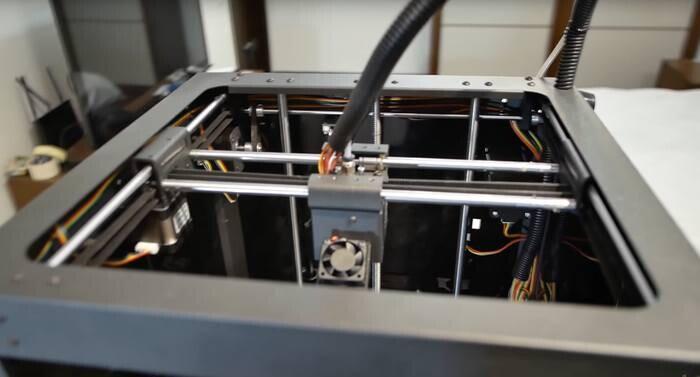

После анализа кинематики и прикидкам к размеру рабочего поля от исходного проекта осталась рама и размер области печати 300мм x 600мм :) (да да все как обычно). Пришло время выбрать кинематику станка, на что был потрачен не один вечер, по изучению всех доступных кинематик, их ограничений и т.д. В результате мне приглянулась кинематика принтера Flyingbear Ghost 3.

Но все равно оставалось какое-то чувство, не дающее полноту счастья от своего выбора. Сама кинематика очень продумана и прошла определенную эволюцию, подходит для масштабирования на большой принтер, но мне не нравилось наличие второго вала по оси Y и его привод от двигателя, особенно крепление последнего.

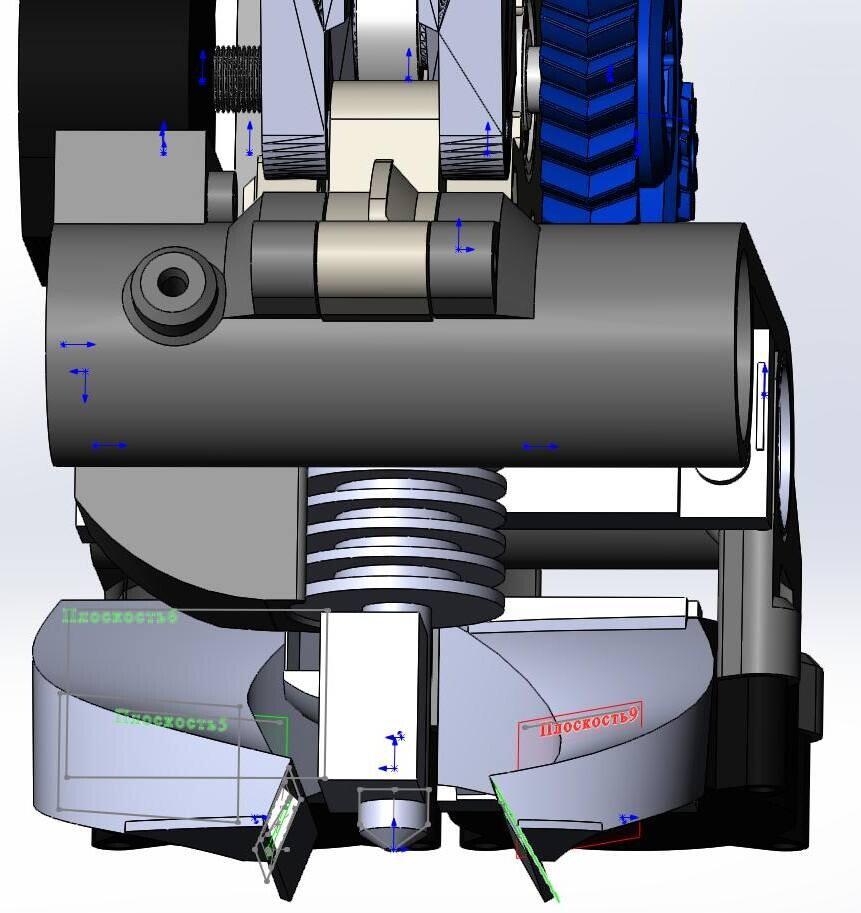

Еще немного пошарив по интернету, наконец, определился с тем, что меня полностью удовлетворяет, это оказалось помесью летающего медведя минус приводной вал, плюс 1 двигатель (один уже был и того 2 на ось Y). Ось X практически не отличается от медведевской. Получилось так:

2.Цилиндрические направляющие

Сразу отвечу на вопрос: Почему не рельс ? - Для него нужно было менять концепцию исходного медведя, а мне этот этап сильно поднадоел, поэтому просто развивал то, что было. И в отличии от рельс, они были доступны в моем городе по вменяемой цене.

Далее было необходимо определится с диаметром направляющих на мой размер рамы. Автор исходного проекта использовал 12мм для длинного и 10мм для короткого. Найдя программку по расчету прогиба вала, я посчитал что получается, результат меня не вдохновил. Ради интереса пересчитал вал 8мм от Прюши, что-бы было от чего отталкиваться. Прикинул вес экструдера и каретки Y (это та котороя короткая), в результате остановился на выборе 20мм для оси X и 12мм для оси Y (попутно придавив жабу, которая ныла и стенала).

3. Экструдер

Исходная задача: Нужен мощный экструдер надежный и желательно недорогой.

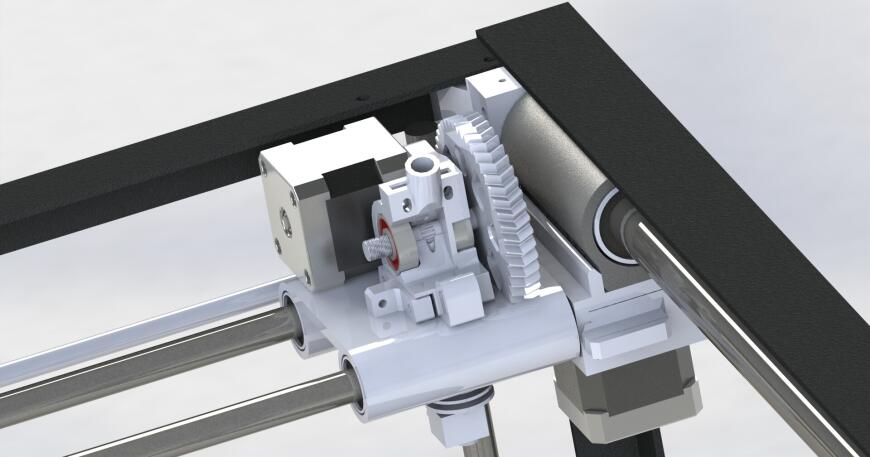

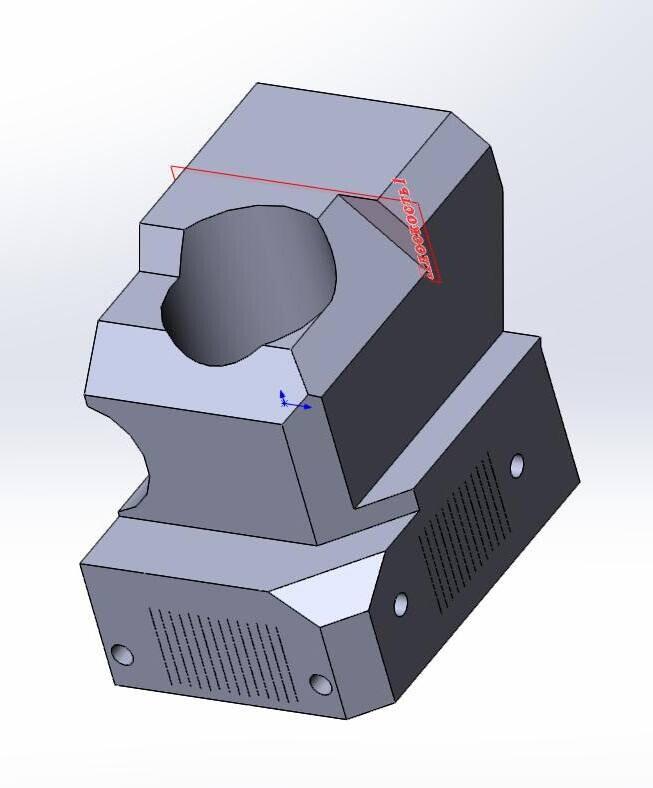

Весь принтер изначально делался для печати материалом АБС. Кроме него возможно буду использовать нейлон и поликарбонат. Проанализировав доступные экструдеры, принялся изучать насколько они надежны и смогут ли они обеспечить достаточную мощность, чтобы обеспечить быструю печать соплом 1мм при толщине слоя 0.5мм. Изначально было понятно, что это будет система типа Direct. За одно посмотрел эволюцию экструдеров из исходного проекта. Пришел к выводу, что нужно использовать нагревательный блок типа "вулкан". В качестве подающего механизма решил использовать свою модификацию Wade's. Я его использую более 3х лет и мне он очень нравится, легко обслуживается, легко заправляется и извлекается филамент, большая надежность и ресурс. Как показали испытания, этот вариант обеспечивал нужные мне режимы подачи филамента. Правда для этого проекта исходный конструктив не подходил, пришлось перерисовать. За одно решил перерисовать и шевронные шестерни, исходного варианта, т.к. я использовал STL найденные на просторах интернета. В результате моделирования перерисованных исходных шестерен выяснилось, что в них есть довольно грубые ошибки (а я ранее все не мог понять почему исходная версия шестерни на двигателе весьма сильно подтачивалсь по краям через некоторое время работы). Пришлось углубится в процесс правильного рисования шевронных шестерен и создать исправленную их модель.

В конечном итоге нарисовал такое:

В живую получилось так:

Воздуховод обдува был сделан несколько позже:

Воздуховод обдува был сделан несколько позже:

4. Нагревательный стол

Исходная задача: Нужен стол размером больше чем предполагаемая область печати (300ммx600мм).

Т.к. готовых столов таких размеров не было, составной стол из 300ммх300мм стоили достаточно дорого и мощность их была достаточно маленькой, пришлось довольно долго ломать голову, решая задачи:

- Как из кривого алюминиевого листа "пропеллером" и "корытом" после гильотины сделать максимально ровный алюминиевый лист ?

- Чем нагреть этот лист что-бы стоимость нагревателя не превысила два готовых составных стола ?

- Чем приклеить этот нагреватель к листу ?

Долго шерстя интернет на предмет большого стола понял, что созданием такого рода девайсов мало кто занимается, решений по выравниванию листа, которые бы подошли мне, я не нашел. Посему "универсальным методом" задача решалась довольно долго. Результат: стол, как и в исходном проекте, состоит из собственно листа обрамленного алюминиевыми уголками и установленными регулируемыми компенсаторами прогиба и подрамника, который выполняет функцию компенсатора искажения типа пропеллер и тонкой юстировки стола. Естественно и стол и подрамник были фактически спроектированы заново.

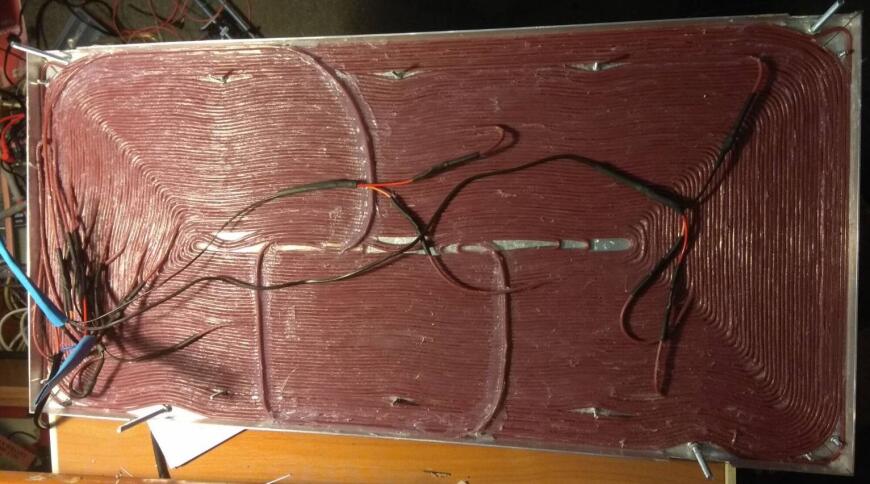

Нагреватель был выбран из углеволокна, как наиболее доступный для меня.Ушло 9 кусков по 8метров. Его я приклеил к столу на уксусный силиконовый герметик. Мощность нагревателя получилась 1700Вт, как показали испытания разогрев до 100C занимает 7минут.

Фото этапов изготовления:

5. Подъемный механизм стола

Пройдясь по конструкциям исходного варианта, медведя, ультика и т.д. пришел к выводу: опять все не нравится :( . Что хотелось : 3 точки опоры. Точки опоры хотел сделать на ремнях, но для ускорения проекта решил сделать на трапеции 2мм. Моделирование показало, что двух направляющих достаточно чтобы положение стола в пространстве было определено, диаметр направляющих выбрал 12мм. Доводы по выбору удлиненных линейных подшипников с фланцем в этих проектах мне показались не убедительными (как по мне, так они вообще то немного для других целей делались), посему использовал обычные LM12UU.

6. Компоновка

Этот этап у меня получился совсем не так, как я ожидал. Изначально, настроившись на исходный вариант, я изготовил раму из стальных уголков, размеры рамы были так-же из исходного варианта волей случая высота и глубина рамы были уменьшены на 5мм (тот кто резал прошиб на толщину реза). Т.к. рама была готова, а я решил ставить на нее свою кинематику, то пришлось ее вписывать в готовую раму пытаясь сохранить исходную область печати. Это было для меня достаточно сложно. Несколько раз я хотел переделать раму в сторону ее увеличения, но каждый раз потеря недели времени (покупка - порезка - сварка - чистка - грунтовка - сушка - 2й слой грунтовка - сушка - покраска - сушка - 2й слой покраска - сушка у меня реально заняло 2 недели т.к. надо было найти где купить где порезать и где сварить, поиск\выбор красок и инфы о том как правильно покрасить железные уголки) меня останавливала. Возможно использование алюминиевого станочного профиля было бы уместно, но меня интересовал опыт использования именно стальной рамы из уголков. Не последнюю роль в выборе материала рамы сыграл просчет стоимости аналогичной из профиля.

Результатом игры в "тетрис" стало рабочее поле X-614мм Y-312мм Z-280мм. Платой за сохранение рабочего объема (по Z не вышло, но мне пока хватит) стали элементы, выходящие за пределы металлического параллелепипеда и детали типа такой:

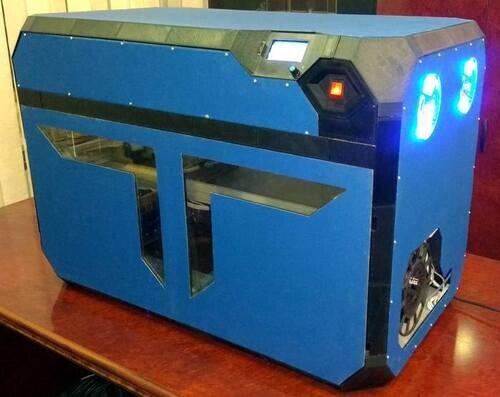

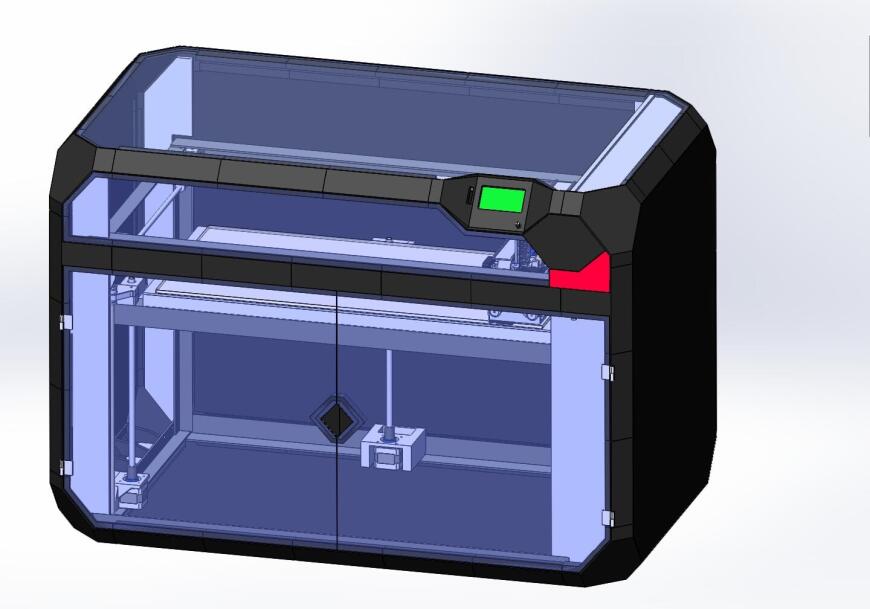

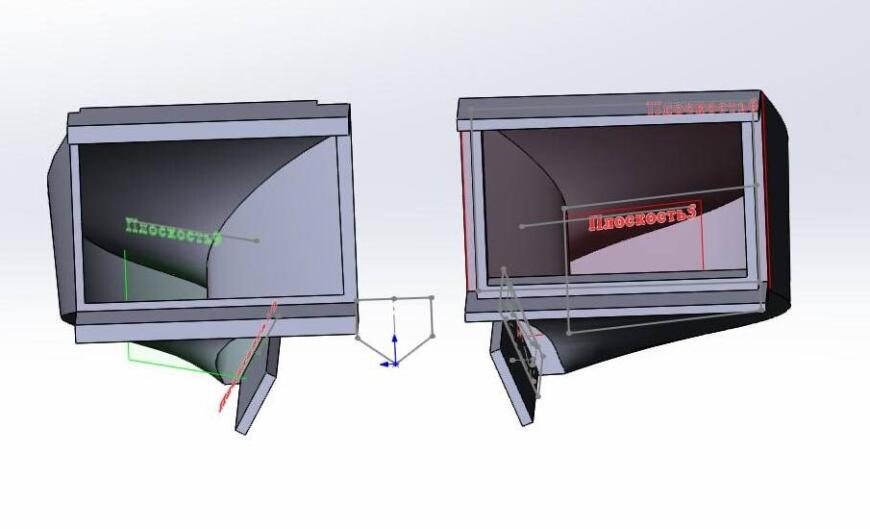

Но я же хотел термокамеру, а то что выпирает явно против установки панелей :( . Прикинув и так и эдак да еще и в приступе ностальгии по заброшенному проекту дизайна принтера на основе этого, решил а вот возьму и попробую еще раз :) . И попробовал нарисовать основные элементы дизайна корпуса, а оно все взяло и получилось, ну и тормозить стало поздно. Прикинув окончательную концепцию дизайна и обсудив варианты с дочкой :) (она у меня художница, а я в этом плане скорее блендер-копипаст) через энное кол-во времени дорисовал корпус вокруг стальной рамы. Далее последовали нудное время проработки деталей и подгонка к раме. В результате получился такой промежуточный вариант:

Дверцы и верхнюю крышку планировалось делать из акрила. Но жестокая реальность внесла свои коррективы. Об этом в следующем разделе.

Дверцы и верхнюю крышку планировалось делать из акрила. Но жестокая реальность внесла свои коррективы. Об этом в следующем разделе.

7. Активная термокамера

Изучение доступных фоток принтеров с активными термокамерами выявили необходимость в следующих элементах:

- Нагреватель камеры

- Циркулятор воздуха внутри камеры

- Клапан сброса горячего воздуха

В качестве нагревателя термокамеры наиболее подходящим показалось использование варианта типа "фен". То есть нагревательный элемент через который должен продуваться воздух. Для этих целей использовал 2 нагревателя по 400 Вт. Кому интересно вот его обзор. Также рассматривал варианты ИК, и спиралей. От них отказался по причине локально направленного нагрева.

Задача циркулятора - это перемешивание воздуха внутри термокамеры для равномерного распределения нагрева. Если его нет, то весь теплый воздух будет находится в верху термокамеры, а холодный соответственно внизу. Этот момент затрудняет стабилизацию температуры, т.к. непонятно в какой точке ее снимать.Клапан сброса горячего воздуха предполагалось установить для исключении ситуации перегрева камеры столом.

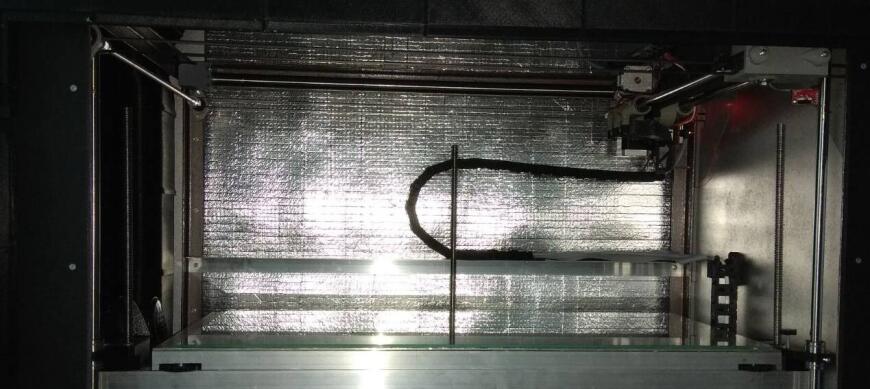

После первичной сборки запуска принтера выяснилось, что потери тепла через внешние панели слишком велики, пришлось утеплять изнутри изолоном. Получилось так:

Тесты показали, что потери через акрил тоже достаточно велики, пришлось отказаться от первоначальных планов поставить акриловые панели. Результатом стали такие панели:

После утепления, через час работы принтера, нагреватели термокамеры отключаются. При этом нагретого стола в 90 C хватает на поддержание температуры внутри камеры в 60 C +-3 С. Температура в помещении была около 30 C ( лето ). В качестве эксперимента снизил температуру стола до 70 C, в камере температура упала до 54 C и остановилась. Печать в этом режиме завершилась успешно, деламинации и прочих пакостей не обнаружено.

После первых запусков стало ясно что клапан, в текущей конфигурации, не нужен. Если сподвигнусь на вторую версию этого принтера, то утепление сделаю гораздо мощнее. В этом случае клапан будет необходим, или придется придумывать какой-то другой способ сброса тепла во вне.

8. Электроника

Реализация электронной начинки принтера достаточно банальна. RAMPS + Arduino2560 и стандартный экран. На оси X и Y поставил дравера DM556. На остальные моторы A4988. На каждый двигатель стола стоит свой драйвер. Единственное что пришлось сделать, это отдельную 5-ти канальную плату с ключами и датчик 220V. Столом и нагревателем камеры управляют два твердотельных реле. Блок питания 24V 250W.

9. Результат

Печать частей станка (ссылка в начале топика), скорость 60 мм\с слой 0.4 мм сопло 1 мм.

Еще больше интересных статей

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

FuseBox Core XY для домохозяйки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Спасибо! Отличная идея. И дост...

На выставках самое то, Ку эр к...

Я решил проблему сменой жёстко...

Добрый день! Может кто сталкив...

Здравствуйте, сделал программу...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...