Ситаловое стекло - первый опыт на PIcaso 3D Designer

Купили-таки мы «волшебное стекло» от компании Unique 3D для Picaso Designer, честно говоря, никаких чудес не ожидали. Дальше по тексту только личный опыт и только применительно к данной модели принтера, на любых других принтерах дела могут идти иначе.

Сразу к делу, начнём с неприятного в порядке убывания значимости:

1. Время производства и доставки. Нам изначально не было очевидно, что стекла не просто отрезаются от большого куска, а еще проходят целый процесс обработки: само изготовление заняло до 5 дней. Доставка силами почты России подарила нам еще 10 дней ожидания, и пришлось посылку самим забирать. Наверное, ребята из Unique 3D не просто так выбрали именно ПР, однако, за 25% общей стоимости мы привыкли получать посылки быстрее раза в 2 и сидя в офисе.

2. Производитель многократно предупреждает о важности калибровки стола для этого стекла, если у вас нет желания всё внимательно перекалибровывать, то не берите стекло, потому как заниматься этим вам придётся неизбежно и калибровка тут действительно важна в мельчащих расстояниях, иначе смысла от стекла просто не будет. У нас на это ушло без малого три дня для двух типов пластиков.

3. Необходимость вторичного подбора температурных показателей для печати. Учитывая то, что стекло взяли на пробу для Picaso Designer, это стало проблемой. Программа закрытая и чтобы задать температуру стола больше чем планировали, пришлось поковырять код.

4. С PLA общается туго. Для больших деталей на данный момент по-прежнему используем скотч, благо стороны у стекла две.

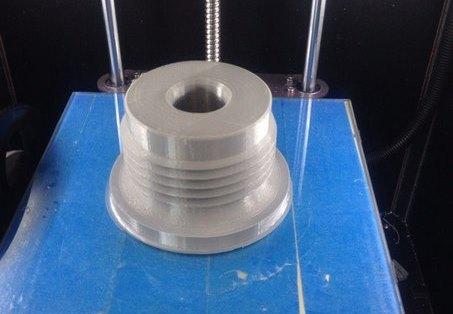

В общем и целом неудобства терпимые.(для торопливых: на фото скотч с обратной стороны)

Теперь о главном:

1. Невероятно, но факт (мы сомневались) - свою функцию стекло выполняет. Тестовая печать из ABS диаметром в 108мм и высотой в 65 длившаяся 16 часов прошла без деламинации, проще говоря, ничего нигде не отклеилось. С маленькими модельками эффект тот же. От нагретого стекла действительно не оторвать, а вот при остывании до 50 градусов простой толчок пальцем сдвигает модель. В прошлое ушли переклейки слоёв скотча и ковыряния шпателем под моделькой. Это важно для маленьких или для тонких моделей, которые при ходе обдирания их от скотча могли гнуться или ломаться.

2. PLA хоть и туго, но мелкие вещи липнут намертво, главное стол греть в ходе печати, и нет, это не сказывается страшно на модели из PLA.

3. Упаковка. Реально было несколько переживаний по поводу количества кусков, которые нам придут в посылке с доставкой Почтой России, но ребята просто молодцы: всё дошло хорошо и при распаковке мы бесконечно улыбались, видя меры предосторожности от производителя. Многослойная защита – целое инженерное решение, респект:) Жалко, что фото не сохранились, там есть на что посмотреть.

4. Инструкция в комплекте отвечает на стандартные вопросы сходу, да и вообще является приятной неожиданностью.

5. Ну и куда же без сервиса, на все дурацкие вопросы в ВК нам отвечали.

6. За счёт слегка большего размера встало стекло намертво, никакого разброда и шатания по площади стола, фиксаторы Picaso зажали его намертво. Ребята либо на опыте нам сделали стекло чуть большего размера, либо просто просто удачное совпадение.

7. Период окупаемости. Тут у каждого, понятно, срок свой, но поскольку мы пользуемся скотчем 3М, а он удовольствие не самое дешёвое, и печатаем в основном крупные модели, так что его хватает на один раз, то у нас срок окупаемости не велик – около 1,5 месяцев.

Одинаково хорошее сцепление для больших по площади деталей:Практические рекомендации по работе со стеклом именно на Picaso.

Начнем с калибровки. Конкретно для Picaso советуем забыть про задуманную производителем функцию калибровки, и лучше вытащите пластик из экструдера, чтобы он не мешал при калибровке. Для себя выбрали следующий алгоритм (вы можете делать, как душе угодно):

- Выключить принтер, отвести сопло в левый верхний угол.

- Подкруть калибровочный болт, так чтобы расстояние было минимальным, передвинуть экструдер вправо и выровнять расстояние, проверить расстояния в ближних к нам углах.

- Запустить принтер.

- Включить функцию калибровки.

- Настроить расстояние до стекла.

Эксперименты с ABS рекомендуем начинать со слоем 0,25(0,3). Поскольку это самый большой слой, то погрешности в калибровки на нём сказываются минимальным образом. Потом, конечно же, идёт слой 0,2 и т.д. Для проверки на каждой итерации запускали пробную печать модели, чтобы проверить, как ложатся слои по периметру и в центре (рамка по периметру с кружком внутри, рамка и кружок соединены линиями).

Проделываем то же самое с PLA.

Производитель пишет, что расстояния между стеклом и экструдером лишнего быть не должно, но лично у меня на Picaso стоит 0.2, приближение стекла вплотную вызывало дефект при печати первого слоя. Тут ещё экспериментируем, то ближе, то дальше.

При печати на стекле следует запомнить следующие команды G-code’а: M190 M140 H24 H25. M190 M140 – отвечают за температуру стола при печати первого и последующих слоёв, в файле есть комментарии, какая за что отвечает, читаем внимательно.

Для себя используем 120. Во-первых, датчик не всегда верно показывает температуру и она может быть меньше (что важно для стекла), во-вторых, на обратной стороне всегда наклеен скотч для печати больших PLA моделей (на случай когда людям надо ещё вчера, а экспериментировать нет желания), что создаёт лишние погрешности в температуре, вообще должно хватать 115.

Править код придётся т.к. фирма Picaso решила, что температуру выше можно делать только для первого слоя, а вот все остальные печатаются на 110. Со стеклом история такова, что чем выше температура (до 150), тем надёжнее к нему прилипает модель. И обращаем внимание, что эти коды нужно править не на протяжении всего файла, а только в одном месте для каждого. Чтобы не перепутать места, обращайте внимание на значение рядом с ними, если вы ничего не меняли в программе, то изначально оно стоит S110, во всех остальных местах оставляем, как росло.

H24 H25 – имеют исключительно декоративную функцию и используются для отображения информации, на фактические значения не влияют, но чтобы себя подстраховать исправляем и их тоже.

Дальше идёт скорость печати первого слоя (first_layer_speed), она у нас измеряется в процентах от основной скорости печати и устанавливается в 50%, разумно предположить, что это больше рекомендуемых 15мм/сек, поэтому меняем его в зависимости от нужд, но заметим, что у нас и так неплохо работает. Проще всего искать эту команду, как и все остальные, через сочетание клавиш ctrl+F открыв файл в формате текстового документа.

Вот каким-то таким был наш опыт использования стекла в течении 4х дней, работа продолжается, и если у кого-то есть советы и рекомендации или уточнения, то будем только рады. Ну и само собой это не истина в её чистом виде, у всех будут различия на принтерах в зависимости от конкретных условий, поэтому экспериментируйте смело, пока не закончатся ровные стороны у вашего стекла. Это только направление, а не дорога, как у нас всегда принято.

Резюме: приобретение отличное, рекомендуем всем не ленивым пользователям, любителям филигранных настроек и просто ценителям хороших результатов печати.

Еще больше интересных статей

3д модель струбцины фиксатора плитки для запила под углом от 45 градусов с возможностью регулировки.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания REC и СКБ "Формула Студент" инженерно-гоночная команда UGATU Racing Team

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

«МГТФ никаких волшебных свойст...

Да они внешне продолжают как б...

У них кстати ошибка, сверху ро...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...