3Дпечать, как многогранный инструмент развития личности и профессионализма.

Моя история 3d печатника началась с моего хобби. Я занимаюсь обработкой дерева. Создаю различные шкатулки и сувениры вручную на любительском уровне.

В какой-то момент начал задумываться, что мне нужен какой-то инструмент, чтобы быстрее реализовывать свои задумки. В этот момент я и начал изучать 3D печать и ее возможности. По образованию я инженер-технолог по получению полимеров так же подталкивало к идее о 3д-принтере. Для меня и пластик и дерево очень родственные материалы, так как я понимаю эти материалы и умею работать с ними. Еще для меня было важно, чтобы этот инструмент был подходящим и для моего хобби и для моей работы. Так свой выбор я окончательно остановил на 3D принтере.

Основные сложности при обработки дерева были - отходы как пыли так и щепа, слишком долго по времени и очень накладно. Однажды ко мне обратилась девушка косплей-дизайнер и заказала пару традиционной японской обуви Гета 42 размера для мужчины.

Оригинальная такая пара обуви стоит примерно 6000 рублей.

Если бы я делал этот заказ из дерева, то потратил бы примерно 1 или 2 месяца, т.к. свободного времени не так много, но я их сделал, т.к. был спортивный интерес (фото приложил). Мне понадобилось много специальных инструментов: шлиф машинка, тонкая ножовка по дереву, набор резцов, дрель, приобрести большой брусок из дерева, стол где проводил бы эти работы, гравер для гравировки.

Далее грунтовка, покраска и рисунок на нем. А в случае с 3D принтером: Нарисовал (или купил модель если вообще не дружишь с 3д программами), не больше 1 кг АБС и печать 1-2 дня. И все готово. Затем грунтовка и покраска, если надо.

Освоив работу 3D принтера я предложил использовать его на работе, как проверка эффективности аддитивных технологий для наших задач. Я работаю научным сотрудником в Оптическом Институте в Казани, у нас идут параллельно исследовательские и производственные работы. Мы изготавливаем оптические элементы такие как дифракционные решетки, оптические рисунки, метрические элементы.

Как их получают есть опубликованные статьи в открытом доступе. В основном для их получения требуется нанесение фото чувствительных слоев и для этого необходимо заготовку крепить в установку, но они бывают разными, в следствии чего образуется потребность к различным крепежам, рамкам или насадкам. И так как наша специализация узкая, а заказы не большие, то идеально подходит 3д-принтер для создания этих вспомогательных инструментов. Как правило, каждый 3ий заказ новый, как по размерам, так и по форме заготовок, что в свою очередь заставляет думать, где и как закреплять их в наше оборудование.

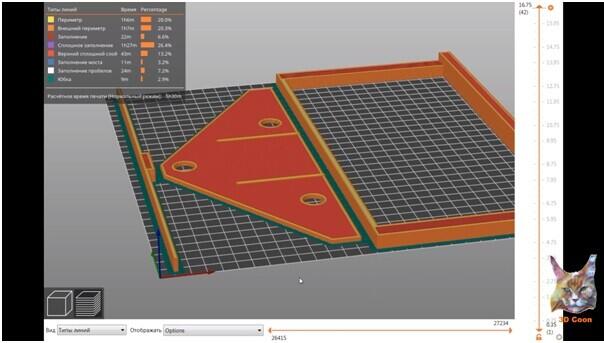

Также мы начали печатать технологические оправы для дифракционных решеток разных размеров.  Чтобы экономить время 3Д-печати, модели оправ разделяем на части и размещаем их на столе принтера, так экономиться время и пруток за счет устранения поддержек.

Чтобы экономить время 3Д-печати, модели оправ разделяем на части и размещаем их на столе принтера, так экономиться время и пруток за счет устранения поддержек.

Такие элементы должны быть обязательно черного цвета, чтобы поглощать свет. В идеале материалы в оптике должны быть матовыми, чтобы не было переотражений и бликов при создании рисунков.

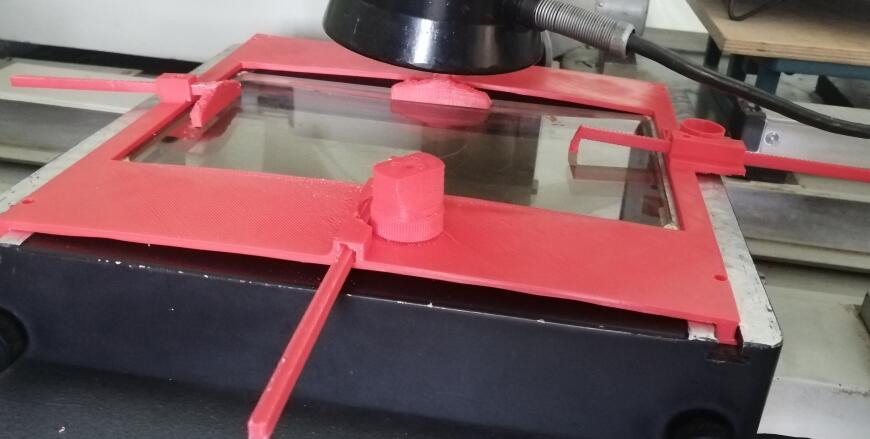

Еще один серьезный пример нашего использования 3D печати - специальный модуль для измерительного прибора ДИП-1.

Благодаря этому, прибор позволяет теперь устранить неточное движение рук, измерять детали, эргономично и точно располагать рисунки и элементы между собой с большей легкостью. Без такого модуля на приборе работать можно, но бывают моменты, когда детали требуют очень тонкого подхода. Например, бывает сложно руками пододвинуть деталь с точность до 10 мкм, а с помощью такого модуля это сделать намного проще. А на момент написания этой статьи, уже есть идея как её улучшить. Все благодаря первому прототипу с помощью 3д печати.

На моем YouTube канале есть видео, где я подробно рассказываю об этом модуле.

Когда я покупал 3D принтер, то мои знания в использовании 3D печати были только теоретическими и некоторых моментов я не знал. Думал, что 3D модель сразу отправляется в принтер. На практике оказалось, что есть еще софт для перевода 3D модели на язык принтера.

Я не умел глубоко моделировать, но пределы принтера я не знал. И чтобы начать печатать на принтере нужно было сначала научиться делать модели. Параллельно учился моделировать и учился чувствовать прибор, потому, что каждый инструмент нужно проверять на его возможности.

При выборе 3D принтера в первую очередь был важен размер, каким материалом планировалась печать и цена. Зная, что самый универсальный композитный материал АБС-пластик и я лично участвовал в разработке композитных материалов на основе СБС, знал что необходимы особые температурные условия и его стабильность в зоне печати. По этим трем критериям наиболее подошел Hercules Strong 19. А именно благодаря боксу для поддержания температуры. Понравилось наличие угольных фильтров, т. к. Используется дома. Большая зона печати позволило создать модуль для ДИП-1. Все остальные были либо дороже,либо размер поля меньше, либо без бокса. Мой опыт работы со сложной техникой показал, что приобретать отечественной продукции выгоднее из-за отсутствия языкового барьера и позволяет оперативнее решать технические вопросы.

Очень важен был закрытый корпус, чтобы было меньше запахов и внутри была более менее равномерная температура. Я "полимерщик-композитчик" и понимаю, что даже легкий ветерок может исказить печать. Печатаю преимущественно АБС пластиком. Пользовался ПЛА, но АБС понравился больше.

С принтером у меня появилась гибкость в реализации своих творческих задумок, могу делать не просто красивое, но и что-то полезное для работы и для себя, придумать какие-то механизмы. И я уверен, что 3D печать применима во многих сферах, просто мало кто задумывается как она может ему помочь. Человек просто выполняет свои привычные обязанности и не думает об этом.

Да и все процессы у нас заточены под существующие технологии, но технология 3D печати отличается. И нужно эти подходы менять в изготовлении многих вещей с учетом возможностей 3D принтера. Та же подставка под телефон из дерева и напечатанная выглядят совершенно по разному, т.к другая технология, другие возможности и должен быть другой подход. Так и во многих производствах. Многие просто и не знают как это сделать по другому. Можно сказать, я стал фанатом технологии 3D печати и хочу, чтобы как можно больше людей поняли, как им может быть полезен 3D принтер.

Еще больше интересных статей

3D кожанный LesPaul

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Коробка для микрошлифовалки PROXXON.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну да, все же все с чистого ли...

Автору: такой резонанс пошел н...

за насильную посадку детей на....

Пытаюсь найти открытый кубик с...

прошивка REpetier 1.04плата ру...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...