3D-печатный корпус фары под LED-оптику

Добрый день!

Мой знакомый занимается ремонтом фар для автомобилей. Часто с модернизацией - переводит с ламп накаливания на LED. Я для него делаю ремонтные крепления для фар, потому что на новые модели фар как правило еще нет в массовой продаже ремонтных креплений. Если кто-то не в курсе, то обычно производители закладывают в конструкцию фары ослабленные участки в "ушах", которыми фара крепится к кузову. В случае аварии фара ломается "по плану". Также в нужных местах есть приливы для того, чтобы прикрутить шурупами ремонтные крепления.

Это крепления для LED-фары Porsche Cayenne 2019+

Это крепления для LED-фары Porsche Cayenne 2019+

Но это предыстория.

Недавно он принес мне стекло от фары и LED-модуль Aozoom A6+. Нужно было сделать корпус фары из пластика. Из чего-то прочного и как можно более тугоплавкого.

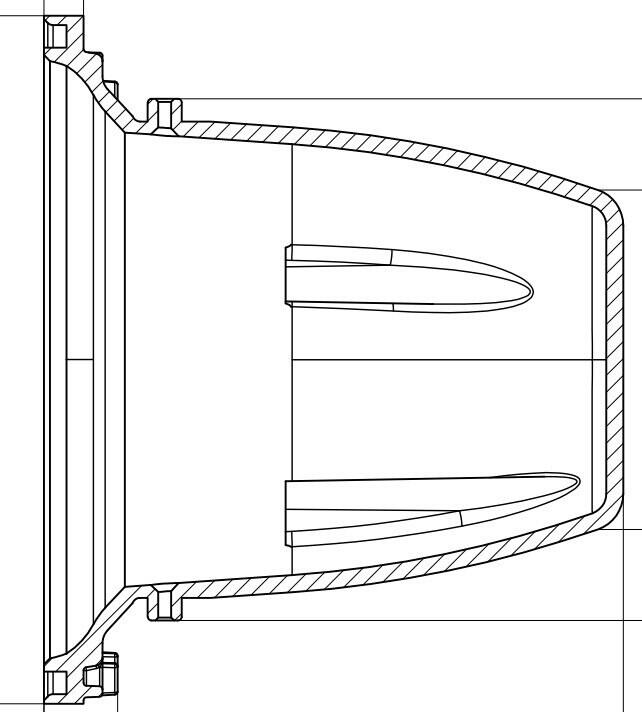

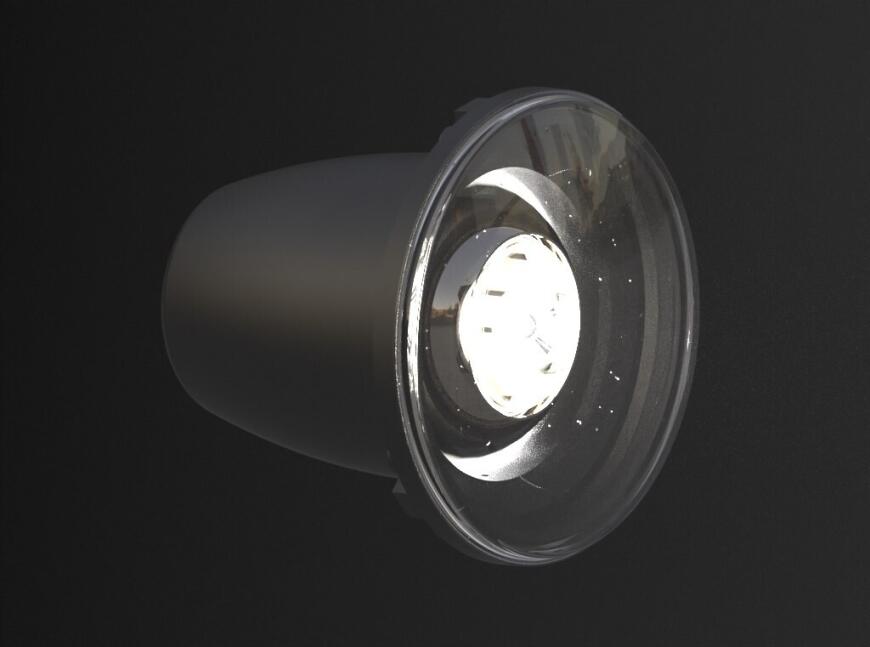

Долго тут рассказывать не о чем. Я пользуюсь Автодеск Инвентор для моделирования технички. Взяв за основу размеры стекла, размеры модуля и фото того, как должен выглядеть фланец фары сделал незамысловатую 3Д модель корпуса (ниже разрез и рендер).

Долго тут рассказывать не о чем. Я пользуюсь Автодеск Инвентор для моделирования технички. Взяв за основу размеры стекла, размеры модуля и фото того, как должен выглядеть фланец фары сделал незамысловатую 3Д модель корпуса (ниже разрез и рендер).

Печатал на Эндере-3. Пластик использовал ABS GF-4 со стекловолокном (4% как заявляет производитель). Преимущества пластика - более высокая прочность, чем у ABS, немного более высокая температура размягчения и существенно меньшая усадка. Мой принтер стоит в самодельной пассивной камере и никаких проблем с печатью не было. Единственное неудобство - нить пластика упругая и при полной катушке все время самостоятельно разматывается и соскакивает с катушки. Нужно за этим следить на первом этапе.

Печатал на Эндере-3. Пластик использовал ABS GF-4 со стекловолокном (4% как заявляет производитель). Преимущества пластика - более высокая прочность, чем у ABS, немного более высокая температура размягчения и существенно меньшая усадка. Мой принтер стоит в самодельной пассивной камере и никаких проблем с печатью не было. Единственное неудобство - нить пластика упругая и при полной катушке все время самостоятельно разматывается и соскакивает с катушки. Нужно за этим следить на первом этапе.

Принтер был подготовлен под печать с высокими температурами. Родная плата была заменена на Меллоу RRF-3 mini (возможно я что-то попутал в названии, не могу точно вспомнить). Горло заменено на титановое, причем такое, через которая тефлоновая трубка не проходит до самого сопла. Сопло из закаленной стали с диаметром 0,8 мм. Нагреватель повышенной мощности (не помню какой точно). Датчик температуры хотэнда - обычная капелька (заказывал более крутой для высоких температур - но заказ до меня так и не дошел). Все эти модернизации нужны были только для того, чтобы можно было поднять температуру печати до 310 градусов (не только для этого, то в том числе).

На столике у меня стальная упругая пластина с каким-то покрытием. Пластина лежит на магнитном слое. Использование этой недешевой пластины для печати с высокими температурами столика (110 градусов) было моей ошибкой - покрытие начало активно отклеиваться от стали. Было бы лучше закаленное стекло, но у меня его не было.

Тем не менее деталь получилась с первого раза и качество поверхности на уровне и размеры все как было задумано. Теперь корпус где-то на испытаниях. Пока нет обратной связи от заказчика, кроме того, что такими вещами интересуются мотоциклисты.

Еще больше интересных статей

Самодельные застежки для ящика с инструментом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как мы напечатали первый в России 3D-печатный ФАП: опыт, сроки и архитектурные решения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Кастомные ступичные заглушки.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этом посте хотелось бы поведать о такой...

Комментарии и вопросы

Шайба скорее от времени деград...

Вы конечно молодец. А вот тот....

Вот, например, такие детали пе...

Здравствуйте, я у вас новеньки...

Здравствуйте. Подскажите, пожа...

Пытаюсь найти открытый кубик с...

прошивка REpetier 1.04плата ру...