Aerotex под микроскопом

Пластик пришел в стандартной коробке. На положенном месте указаны название, вес, размер и рекомендованные температуры. Однако внутри коробки был ещё дополнительный листочек с более подробным описанием, что очень порадовало. В нем уже указаны скорости печати, размер сопла, скорость обдува и рекомендации как подбирать параметры. Очень полезный листок. Пластика на катушке намотано очень много, можно даже сказать излишне много. Видимо в процессе доставки конец (с красным скотчем), который изначально был закреплен сорвался со своего места и намотка ослабла. Видно, что пластик не умещается к катушке, намотка с краю очень свободная, хотя в середине остается плотной.Одно неловкое движение и часть пластика спадает, превращаясь вот в такую бороду.С катушки свалилось 165 грамм, но по внешнему виду она как была полной так и осталась.

На этом внешний осмотр будем считать законченым и перейдем пристальному разглядыванию.

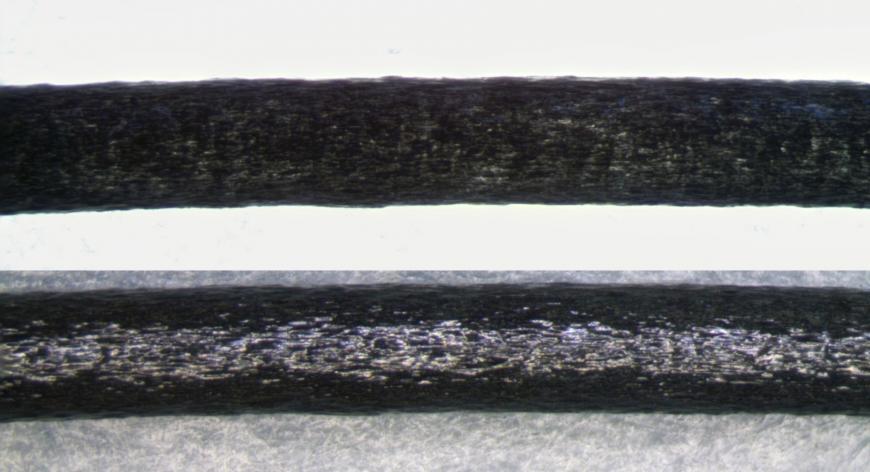

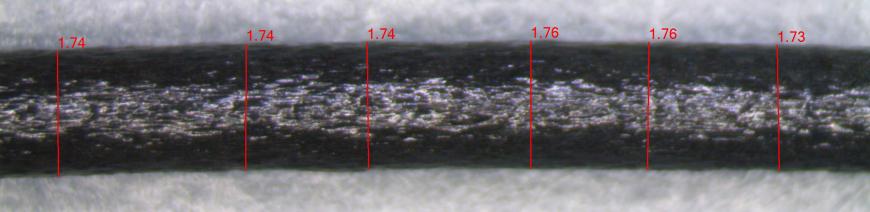

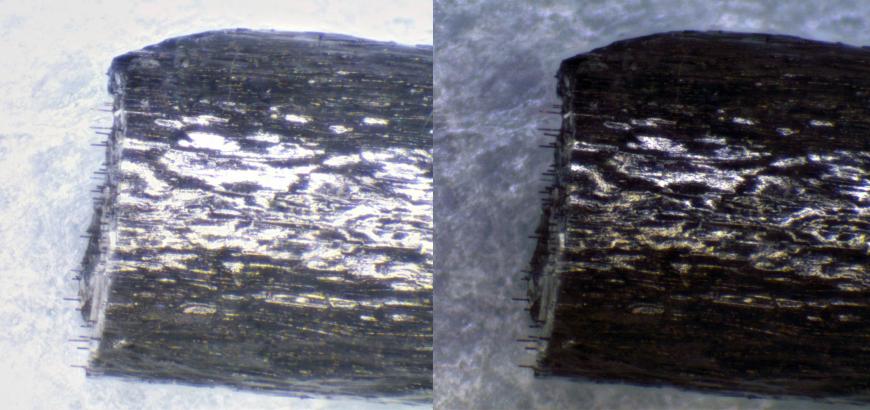

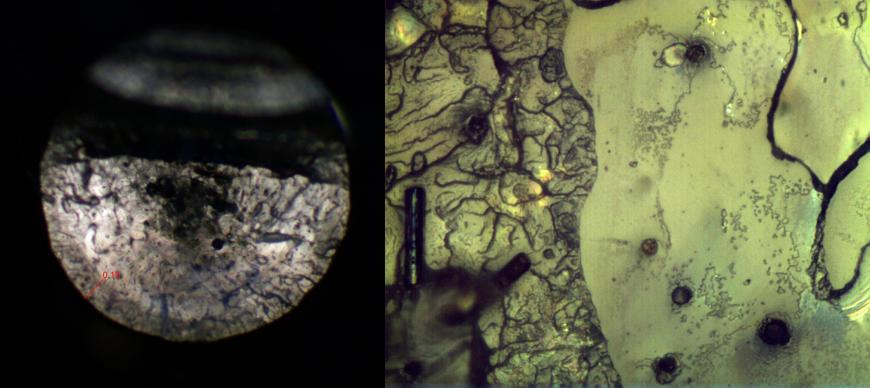

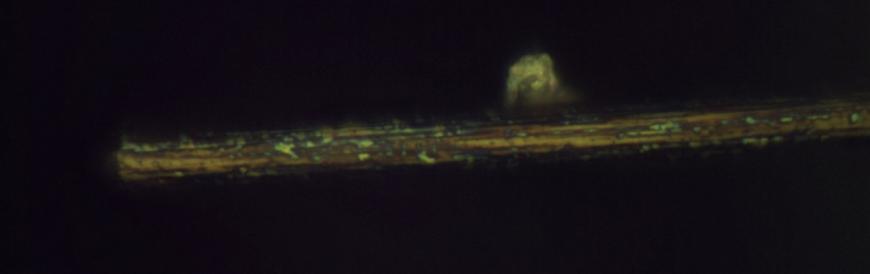

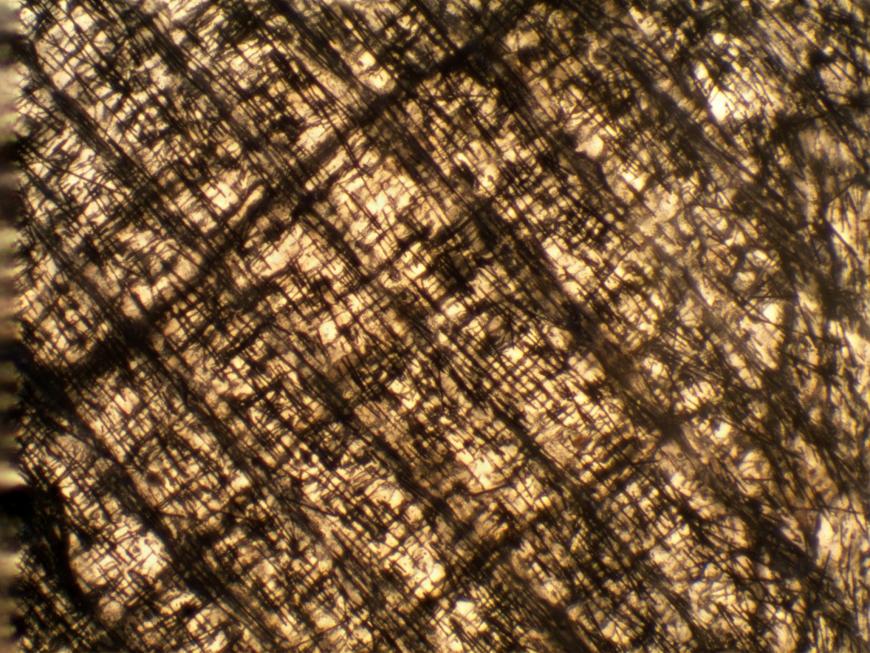

Так выглядит пруток пластика под микроскопом. Два фото. На верхнем включено нижнее освещение, на втором верхнее. Видно, что при нижнем освещении свет проходит сквозь пруток. Далее с большим увеличением это будет видно ещё лучше.Проверим размер. Разброс небольшой, по крайней мере меньше, чем для углеродонаполненного флекса от U3Print. Разброс в 20 мкм можно считать несущественным по сравнению с тем, что было в 'Пристальный взгляд на TPU FLEX CARBON от U3Print'. Посмотрим на пруток при большем увеличении.Теперь сдвинем его на край, чтобы видеть линию слома. Видно, что из пластика торчат иголки углеволокна. Кстати, цвет слома - графитовый, как у простого карандаша. Посмотрим на разлом сверху. (друго, не тот из которого торчат иголки волокна) Пластиковая проволока была сломана руками, как уже писали в предыдущих обзорах это сделать легко. Хочу обратить внимание на характерный профиль излома. До половины слом идет перпендикулярно проволоке, а потом характерное расслоение вдоль проволоки и на некотором расстоянии окончательный слом. Точно так же ломается, например, стеклянная палочка, из чего можно сделать вывод, что пластик в проволоки достаточно аморфный иначе слом бы был перпендикулярным на всем сечении.

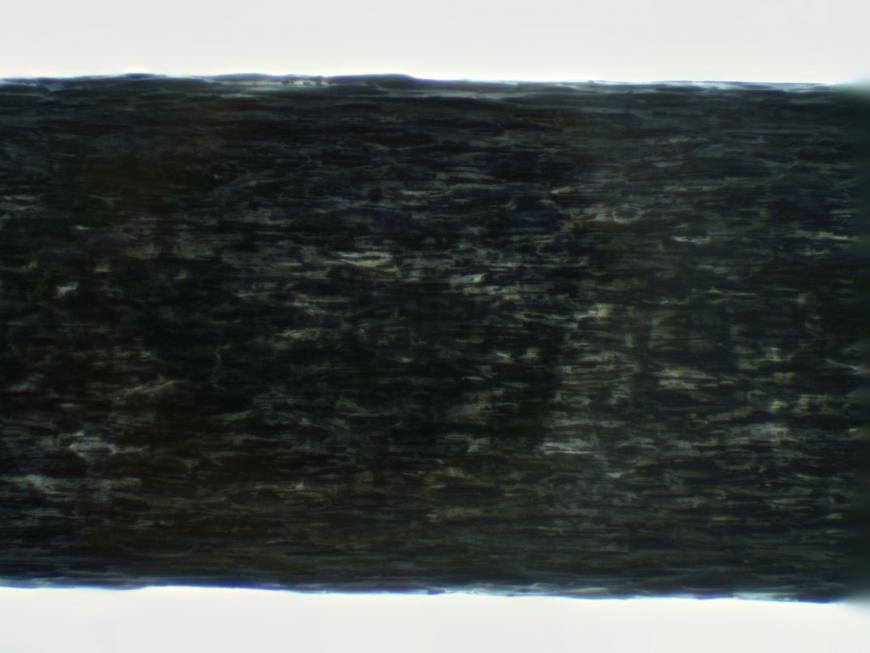

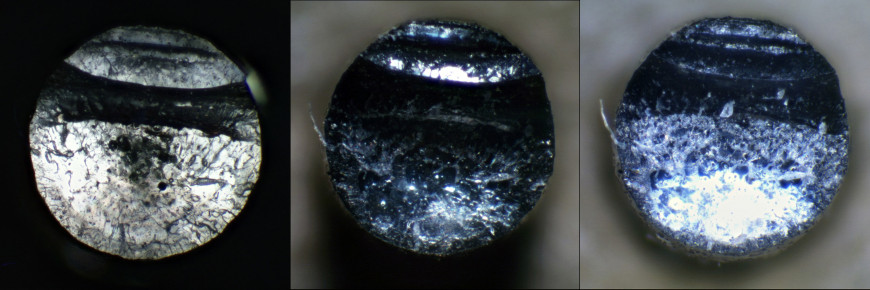

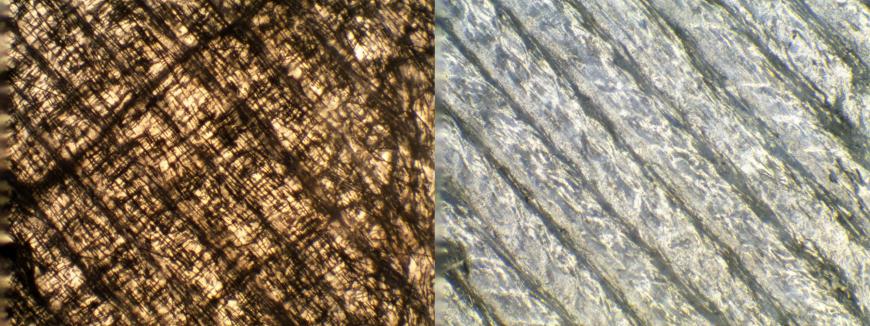

Левое фото освещение снизу. Пластик прозрачный, волокна углеволокна расположены по длинной оси проволоки. Центральное фото - боковое освещение. Правое - верхнее освещение. (Рекомендую нажать на фото, чтобы открылось в большом размере, будет видно больше деталей). Вот тут как раз хорошо видно, что пластик-основа прозрачный. В мелком масштабе заполнение даже и не видно, только при разглядывании под увеличением. Оно, в общем-то, и не удивительно. Диаметр волокна примерно 5 мкм.На левом фото видно, что проволока явно имеет ядро и оболочку (небольшая темная кайма по внешнему краю).

Измеряем, получается что-то около 150 мкм. На правом фото как выглядит граница раздела внешней оболочки и ядра. Граница очень резкая. В следующий раз нужно будет посмотреть это просто производственный процесс остывания/стеклования или же действительно произошло разделение на две разные по составу компоненты.На левом фото видно наличие небольших сферических полостей, т.е. в пластике присутствуют микропузырьки, которые в основном сосредоточены вдоль центральной оси прутка. Их видно и сбоку под микроскопом. К сожалению, поймать на фото не удалось. На правой фотографии видны ровные черные точки - это волокна. Плотность не очень большая (размер фото 140мкм по длинной стороне)

Какая длина углеволокна? Разная. В прутке длина кажется примерно равной и составляет около 500-600 мкм, после печати разброс большой. По фотографии получилось от 100 до 500 мкм.Посмотрим на отдельное волокно. Похоже на графитовый стержень. Прямой. как уже писал выше размеры: диаметр 5 мкм, длина 500 мкм.

Так выглядит волокно, покрытое пластиком. На этом фото поучилось увидеть два близколежащих к поверхности волокна.Это торчит из края разлома. Сверху на него прилепилась какая-то крошка мусора.Это был пруток и волокна в нем. Теперь рассмотрим внимательно, как располагаются волокна в напечатанном материале.

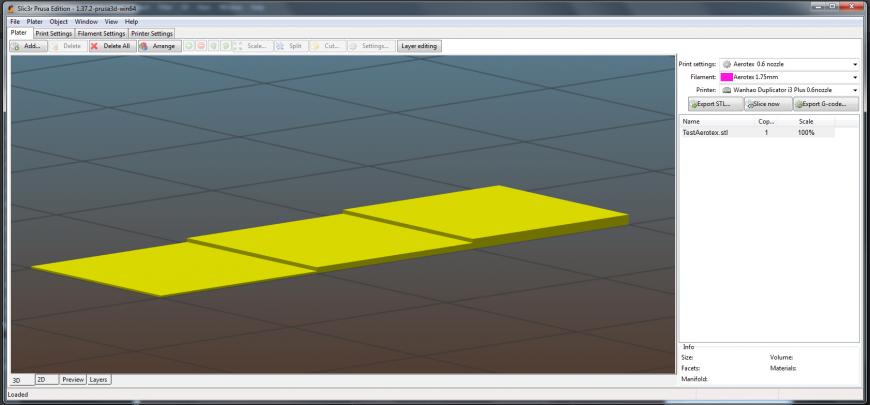

Для этого была сделана небольшая тестовая модель. Три квадрата со стороной 10 мм расположенные рядом. Первый имеет толщину 100мкм (один слой), второй 300 мкм (100 + 200мкм, два слоя), третий 500 мкм (100 + 200 + 200 мкм, три слоя). Адгезия к покрытию/наклейке Wanhao получилось просто 'зверская'. 100мкм квадрат оторвать я не смог. Вижу, что напечатался, но не отсоединяется. 500мкм отсоединился нормально, 300 мкм с трудом и по частям.

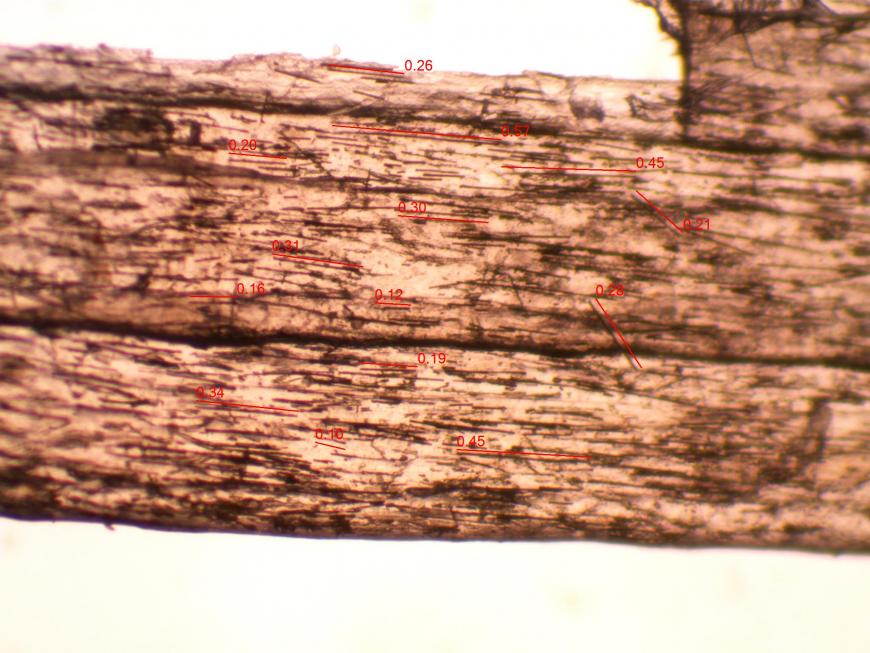

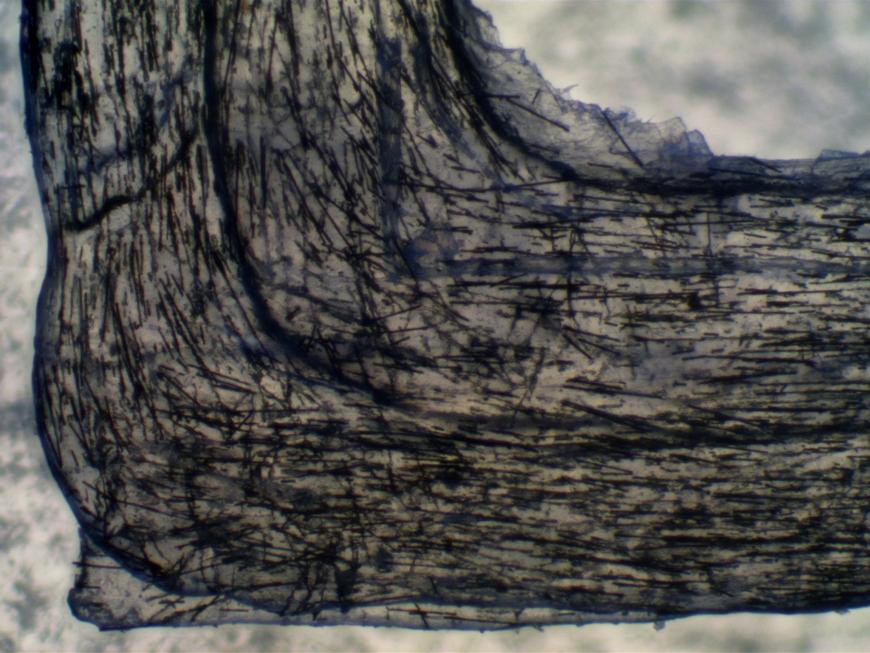

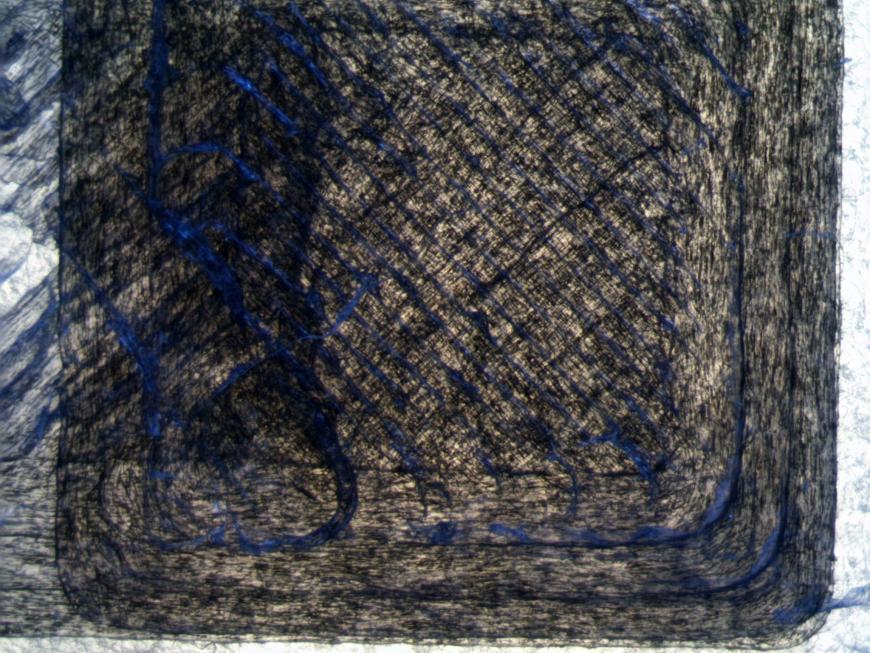

Вид 300 мкм части. Сопло 0,6мм, в настройках печати стояла ширина экструзии 0,68, соответственно это и есть ширина полоски пластика.С большим увеличением. В кадре угол квадрата. Видно, что волокна повторяют направление движения, но при этом сами не изгибаются.Теперь 500мкм толщины, маленькое увеличение. Квадрат влез в кадр почти во весь размер.Большое увеличение, видно, что в разных слоях волокна лежат перпендикулярно друг другу, поскольку слои наносили в разных направлениях.То же самое но при разном освещении. Левый освещение снизу, справа сверху. Становится понятно, откуда у пластика такой цвет.В заключение, немного о печати.

Две детали. Два фото с разных сторон. Левая из Rec Relax, правая Aerotex. Печать сопло 0,6 мм, заполнение 40%. Обдув лучше отключать. По поведению к обдуву эти два пластика походи. Вес: Relax - 6.3 гр, Aerotex 5.2 гр. Деталь из Aerotex по ощущениям получилась жестче. Был проведен эксплуатационный тест. Деталь была помещена в парилку на 2,5 часа рядом с термометром. При температуре 95 С оставалась жёсткой и не гнулась. При повышении до 110 стала размягчилась и рукам удалось её деформировать.

Продолжение в следующей серии.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обзор четырёх смол для фотополимерной печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

3. Директ. А не задумывались н...

Возможно вы выставляли сопло н...

Вы можете ждать и сотни миллиа...

Всем привет. Печатал коробку д...

Всем привет. Мой опыт в 3д печ...

Доброго времени суток, подскаж...

Добрый день !Случаем нет ли у...