Корпорация Thermwood продемонстрировала возможности фирменного крупноформатного гибридного 3D-принтера LSAM, изготовив 3D-печатную модель и стеклопластиковую форму для производства катерных корпусов. Хотя установка и позволяет производить готовые полимерные изделия, компания акцентирует внимание на изготовлении оснастки для литья и вакуумной формовки. Рассказываем, как это работает.

Компания Thermwood Corporation изначально занималась производством мебели, а точнее пластиковых деталей «под дерево». Необходимое оборудование предприятие создавало и продолжает создавать самостоятельно, со временем став одним из первых и наиболее известных производителей промышленных станков с числовым программным управлением. К аддитивным технологиям компания проявила интерес относительно недавно, причем толчком стало сотрудничество с небезызвестной компанией Local Motors – первым в мире производителем автомобилей с 3D-печатными кузовами.

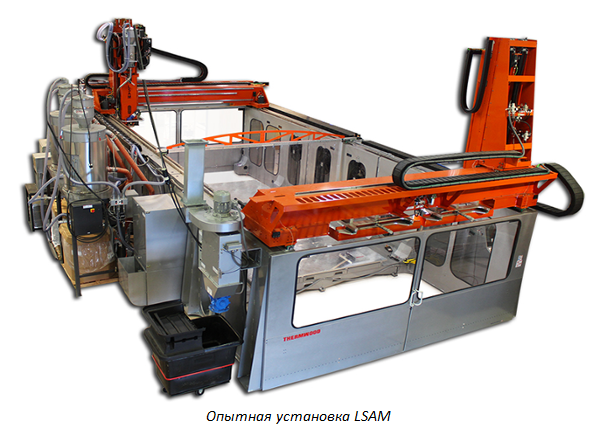

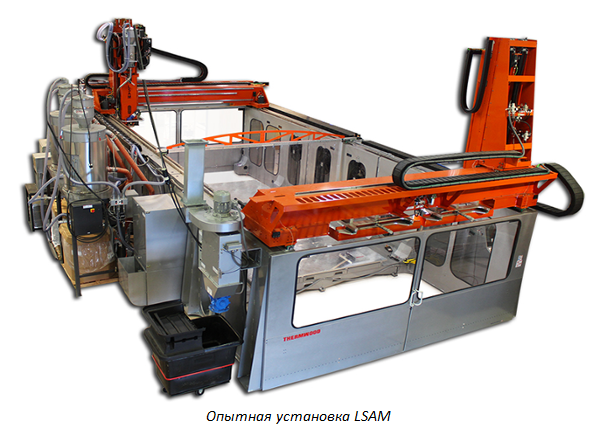

Кузова печатаются на крупноформатном FDM 3D-принтере BAAM производства компании Cincinnati Incorporated, но затем требуют тщательной постобработки, включая фрезеровку и шлифовку. Для механической обработки как раз используется оборудование от Thermwood Corporation. Подивившись результатам, руководство Thermwood решило создать собственный аналог огромного 3D-принтера, благо что портальные ЧПУ-фрезеры в ассортименте уже имелись. Осталось лишь масштабировать конструкцию и навесить экструдер. Технология получила название LSAM («Large-Scale Additive Manufacturing» или «Крупноформатное аддитивное производство»), а фирменные установки сохраняют возможность механической постобработки напечатанных изделий.

В принципе, компания могла бы пойти по тому же пути, что и Local Motors, но так как на предприятии давно отлажены процессы литья и вакуумной формовки, Thermwood решила немного усложнить процесс ради повышенного качества готовых продуктов. Другими словами, установку решили применить не для печати кузовов, а для печати мастер-моделей корпусов – шаблонов для изготовления формовочной оснастки. Все же корпусов, а не кузовов, ибо Thermwood обратила внимание на водный, а не автомобильный транспорт.

Катера и яхты со стеклопластиковыми корпусами появились еще в 60-х, быстро завоевав популярность. Одним из основных факторов, повышающих себестоимость производства, остается изготовление формовочной оснастки. Сама оснастка выполняется либо из-дерева и фанеры, а затем долго и кропотливо собирается, либо из того же стеклопластика по деревянным шаблонам. Можно корпус просто напечатать, даже с использованием углеволоконных композитов, как это делает Local Motors, но относительно высокая пористость и возможность расслоения не лучшим образом сочетаются с эксплуатацией на воде. С другой стороны, можно быстро и дешево напечатать шаблон, а формы и корпуса изготавливать традиционным методом, из стеклопластика. На том и остановились.

В проекте приняли участие яхтостроительная компания Marine Concepts, предоставившая оригинальный дизайн катера, и материаловедческая компания Techmer PM, снабдившая инженеров фирменным АБС-пластиком Electrafil ABS LT1. Готовая мастер-модель весит примерно 700 кг, на 3D-печать ушло около тридцати часов, а еще 50 часов заняла постобработка.

В принципе, экструдер опытной установки способен выдавливать почти сто килограммов АБС-пластика в час, а размер рабочей области достигает 3х6 метров, но модель решили напечатать по частям, видимо из-за термоусадки. Напечатанные компоненты склеили уретановой смолой, а затем подвергли механической обработке – на той же установке, но теперь уже целиком. После этого осталось лишь покрыть мастер-модель смолой со стекловолокном, дождаться высыхания и снять форму с шаблона.

Хотя в этом случае была напечатана мастер-модель для изготовления только нижней формы, ничто не мешает печатать двусторонние шаблоны, с которых можно снимать сразу верхнюю и нижнюю части оснастки. Как минимум, это приведет к значительной экономии пластика. Отталкиваясь от результатов первых опытов, специалисты компании уверены, что процесс можно значительно упростить, печатая сразу пластиковые формы вместо шаблонов.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Чего тут судить? Изделие краси...

В прошлом месяце первый раз по...

Здравствуйте !А где увидеть С...

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...

Друзья, доброго времени суток...

Друзья, доброго времени суток...