Введение в 3D печать, Часть 3: Настройки слайсинга, использование двух экструдеров, решение типовых проблем

Третья часть статьи 'Введение в 3D печать', предыдущая часть по ссылке:

Введение в 3D печать, Часть 2

4. Особенности слайсинга и настройки слайсеров

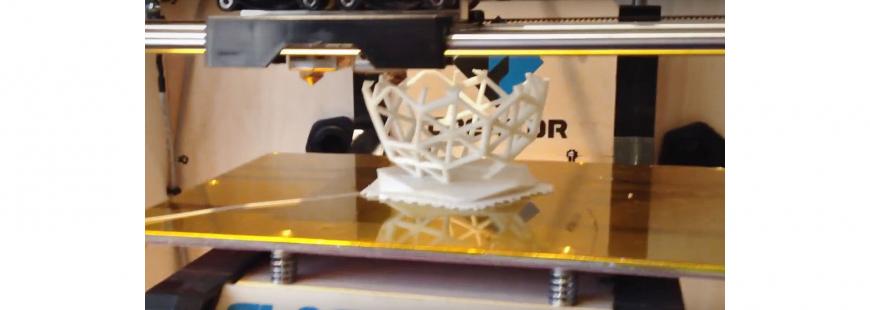

Самая серьезная проблема FDM печати даже не точность, а скорость. Часто печать объектов сводится ко многим часам ожидания результата, что накладывается на то, что сама 3Д печать до сих пор находится в стадии активного развития. Потому первая проблема войны с настройками слайсера: «Как сделать так, чтобы вообще что-то напечаталось». Вторая: «Как уменьшить время печати, не ухудшив видимо результат». Более того, вторая проблема нередко переходит в первую, и они решаются уже одновременно ))

Как заставить печатать, когда еще нет вообще никакого результата – вы только купили принтер – это больше вопрос не настроек слайсера, а калибровки стола, устранения механических дефектов, если есть, и некоторых самых элементарных настроек слайсера вроде диаметра сопла и центра кровати. Когда же все это настроено и у вас распечатался хотя бы тестовый кубик в уже обработанном ж-коде, лежащий на флешке, прилагаемой к принтеру, мы переходим к слайсерам и их настройкам. Здесь я приведу не конкретные настройки конкретных же слайсеров с указанием названий пунктов, а общие для них для всех настройки – они есть в каждом слайсере и имеют похожие названия.

С чего начнем… Мы хотим получить максимальную скорость при сохранении разумного качества печати. Т.е. как накрутить скорость на максимум, не получив на выходе клубок ниток или нечто, напоминающее мятый шарик вместо кубика.

За время печати отвечают всего два пункта:

1) Толщина слоя

2) Скорость движения каретки при печати

Разберу каждый из них отдельно.

4.1. Топология слайсинга

Здесь кратко.

1) Верхняя и нижняя заливки в 3-4 слоя – иногда может требоваться и 8-10 слоев при слишком малой толщине самого слоя и/или требований к прочности

2) Периметры – 2, можно 3-4 для повышенной прочности

3) Внутренняя заливка. 15-30% в среднем

4) Суппорты, если есть заметно нависающие элементы

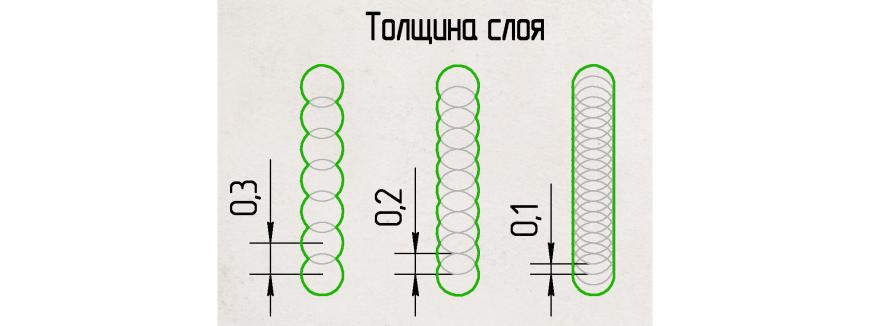

4.2. Толщина слоя

Понятно, что если мы ставим слой 0.1 мм, то скорость печати будет приблизительно в два раза ниже, чем при слое 0.2. Но какой ставить слой для каких моделей? И как это зависит от принтера.

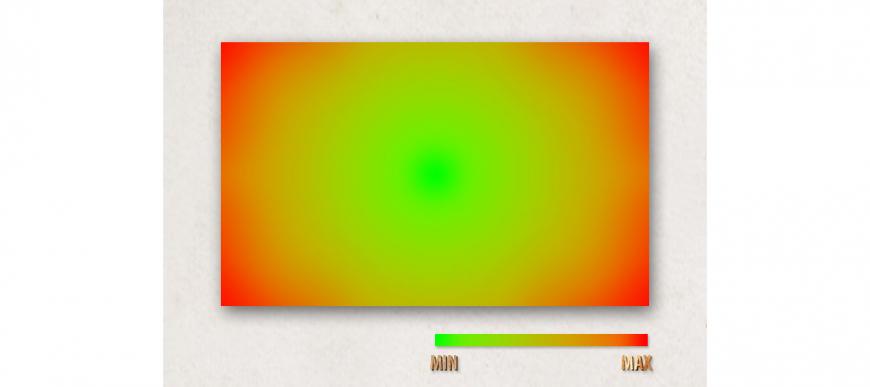

Вначале определимся с диапазонами от и до. Есть рекомендация не ставить толщину слоя более 70% диаметра сопла. Причина этого банальна – при чрезмерном увеличении толщины слоя у вас ухудшается сплавливание слоев и/или ощутимо ухудшается точность проработки самой модели.

В качестве примера приведу схему для диаметра сопла 0.4 мм:

Толщины же слоя меньше 0.1 мм будут, во-первых, увеличивать время печати чрезмерно, во-вторых, на типовых FDM принтерах размеры сопел и точность позиционирования уже не позволят получить заметного прироста в качестве печати. Т.к. на вашем (настоящем или будущем) принтере наверняка установлено сопло от 0.3 до 0.4 мм, то диапазон толщин слоев мы примем от 0.1 до 0.3 мм.

Уменьшение толщины слоя, кроме очевидного увеличения разрешения как такового, также увеличивает качество отпечатка и сплавливание слоев. Т.е. даже вертикальная стенка, отпечатанная более тонким слоем, будет визуально лучше по качеству. Причина этого очевидна по приведенному рендеру – отпечаток более тонким слоем будет иметь и более гладкую поверхность.

Теперь более конкретно и предметно… Это больше отражает мое личное мнение, но в здесь я себе позволю именно его: если вы хотите получать более-менее качественный распечаток, не ставьте толщину слоя выше 0.2. Это не так сильно зависит от размера сопла (если, конечно, у вас не метровый принтер с соплом в пару мм диаметром) и больше упирается в абсолютное значение – дело банально в соотношении размера типового распечатка в районе 5-15 см с нашим восприятием шероховатостей и деталей. Увеличение слоя выше 0.2 уже начнет заметно сказываться на качестве. Я вообще стараюсь печатать слоями от 0.1 до 0.15 в зависимости от размера конечной модели.

Если вы печатаете небольшую фигурку какого-нибудь человечка или подобное с высотой в 3-5 см, то, в идеале, и старайтесь держать толщину слоя не выше 0.1-0.125. Время печати будет велико, но только так вы получите печать с действительно неплохим качеством. Уход в типовой «быдло-слой» в 0.25-0.3 мм будет очень сильно сказываться на качестве конечного распечатка.

Если вы печатаете достаточно крупные детали, например, для того же принтера, где не так важен внешний вид, а механическая прочность будет достаточной, тогда можно спокойно печатать и слоем 0.2 или даже 0.3. Для лучшего сплавливания слоев немного поднимают температуру печати.

Соглашусь, что слой в районе 0.125 для типовой печати – это малость экстремально – на распечатку будет уходить очень много времени. Но, как я сказал выше, это мое личное мнение и мое отношение к качеству конечных распечатков. Так что это всего лишь моя личная рекомендация, не более того. На самом деле, даже слой 0.2 дает результат вполне приемлемого качества, если речь не идет об очень малых размерах или очень высокой детализации.

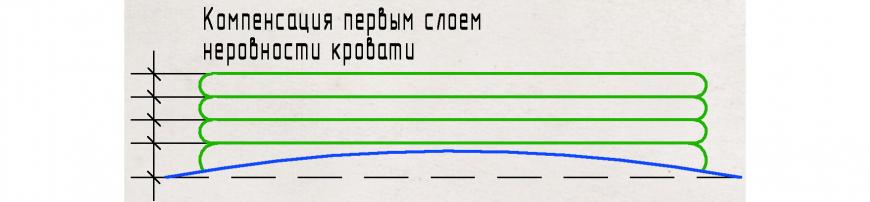

Толщина первого слоя обычно ставится выше – это компенсирует неровности подложки.

Как я написал выше, в плане скорости печати также имеет значение правильный разворот печатаемой детали на поверхности. Чем меньше высота от стола, тем быстрее будет печататься деталь, независимо от соответствующего увеличения занимаемой площади на основании.

4.3. Скорость печати

С ней все сложнее… Разные конструкции принтеров могут давать одинаковое качество распечатков на различных скоростях. Как я писал в самом начале: если у вас wade экструдер, обладающий большой массой, то и инерция его перемещения будет высокой. На нем для повышения скоростей печати угловатых, но детальных моделей, например, до уровня 80 мм/с будет уже требоваться качественная механика и жесткая рама. На bowden экструдерах практические скорости при равном качестве исполнения будут выше.

Я тут написал немного странную фразу: «угловатых, но детальных», за которую мог зацепиться взгляд. Допустимая скорость печати зависит в частности от формы модели. Модель с множеством резких углов требует меньшей скорости печати, чем модель гладкой формы: на углах происходит «излом» траектории движения печатающей головки, в результате углы идут «волнами». Чем больше размер и чем более гладкая форма у модели, тем большую скорость можно устанавливать, не теряя в качестве. Поэтому в частности, для демонстрации печати с высокими скоростями лучше подходит голова Йоды или Марио, чем кубик.

Теперь предметнее о скоростях. Скорости указаны по моему опыту и относятся к моей модели принтера и моему отношению к качеству печати. Т.е. они приведены больше для справки и для понимания, что это за параметры и за что они отвечают.

1) Внешние периметры (Perimeters и/или Outer Perimeter s в слайсерах): они требуют сравнительно невысоких скоростей, т.к. определяют форму модели. Изначально можно ориентироваться на 55 мм/с. На моделях простой (читай скругленной) формы или крупных можно увеличить и до 65 без потерь.

2) Малые периметры (Small Perimeters) – отверстия и контуры с сильным изменением направления движения головки. Им требуется меньшая скорость для компенсации инерции этой самой печатающей головки. Опять же, bowden экструдер имеет гораздо меньшую инерцию. Практически, можно ограничиваться теми же 30-35 мм/с.

3) Заливка (Infill). Разделяется на внутреннюю (заливка внутри объекта) и внешнюю (днища и крышки). Внутреннюю можно ставить максимум, при которой у вас еще механика принтера не перегружается – те же 70-80 мм/с, например. Внешняя заливка – желательно ниже, можно в районе скоростей периметров. Вы же хотите, чтобы верхняя поверхность модели была ровной.

4) Поддержка (Support). Скорости невысокие, т.к. это довольно-таки ажурные конструкции. В районе 35-40.

5) Мосты (Bridges). Это висящие между двумя стенами горизонтальные элементы – самый простой пример, стоящая на ножках буква «П». Для их печати есть два разных подхода.

5а) Печать с высокой скоростью (например 70 мм/с) с обдувом сопла, если оно есть штатно или установлено вами. При этом нить не успевает провисать и остается горизонтальной.

5б) С точностью до наоборот, кроме обдува. Печать с малой скоростью (например, 25-35 мм/с), также с обдувом сопла, чтобы пластиковая нить успевала застыть и не провисала.

С последним вариантом я случайно столкнулся на новой версии слайсера, где изменились координаты центра кровати. Часть объекта напечаталась за пределами нагревательной кровати и просто висела в воздухе, при этом ее первый слой (печать я в этот момент прекратил) неплохо сохранил форму, хотя и выдавался на пару см за пределы нагревательной кровати.

Первый слой рекомендуется печатать с меньшей скоростью, чтобы обеспечить лучшее прилипание пластика к нагревательной кровати.

4.4. Заливка

Как вы знаете или догадываетесь, при 3д печати объект не заполняется пластиком внутри полностью, т.к. это не имеет смысла и существенно бы повлияло на расход пластика и космически увеличило бы время печати.

Среднестатистическая заливка делается порядка 15-30% в зависимости от формы модели. В некоторых случаях, когда требуется особенная прочность, возможна установка заливки и до 50%, но это требуется редко.

Заливка осуществляется внутри модели под внешние периметры. Существуют разные методы создания заливки, но используемый в большинстве случаев гексагональный метод лично мне кажется абсолютно достаточным, чтобы специально другие методы не рассматривать.

4.5. Печать двумя или более экструдерами

Существует множество принтеров, снабженных двумя экструдерами. Ими можно выполнять как печать двумя цветами, так и использовать второй экструдер для создания растворимых поддержек.

С ними требуется знать несколько нюансов:

1) Высота расположения сопел (зазор между соплом и кроватью) должна быть одинаковой или достаточно близкой, иначе один из экструдеров может начать упираться в отпечатанное другим.

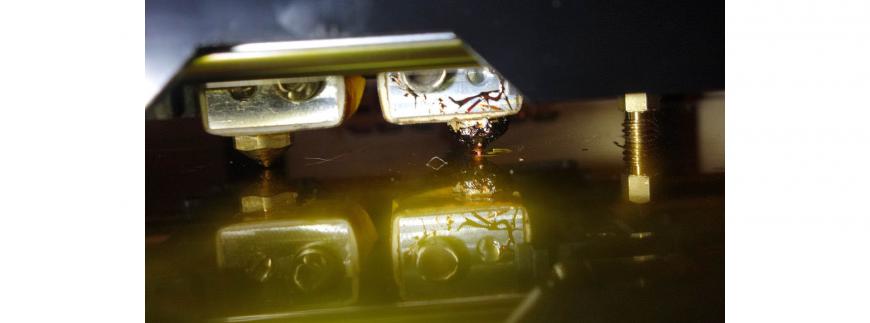

2) Использование двух экструдеров приводит к появлениям смазов, когда небольшими потеками – свисающими с хотэнда «соплями» – после печати экструдером слоя при переходе на печать другим, этот пластик смазывается о деталь, в частности вплетаясь в печатаемое другим экструдером. Для борьбы с этим делают экструдеры с самоочисткой, но в случае с обычными не очищающимися экструдерами можно выстраивать небольшую «стенку» сбоку от модели для того, чтобы «сопли» пластика просто смазывались в конце печати слоя об нее, не портя основную модель.

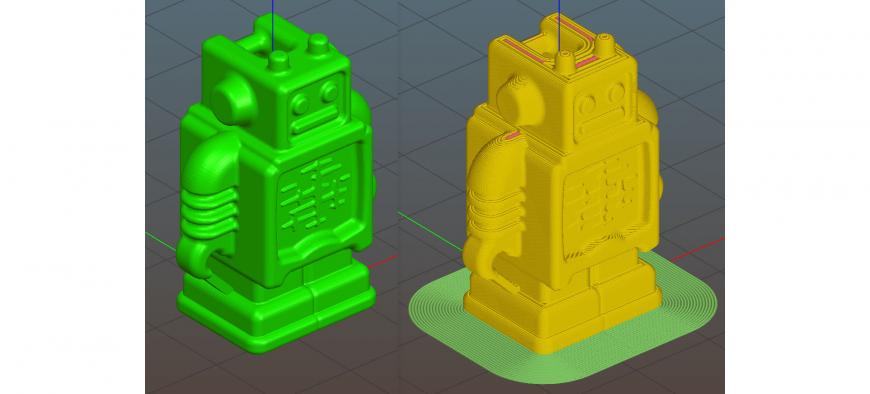

4.6. Использование поддержек

Поддержки требуются в случаях, когда один или несколько элементов модели начинают печататься висящими в воздухе – например, свесившееся вниз крыло птицы – или же когда связь с опирающейся на подложку моделью недостаточная для качественной пропечатки – например, стоящая на ножке буква «Т».

В большинстве случаев создаваемых автоматически поддержек «штатным материалом» в слайсерах достаточно, но иногда лучше переработать или по-иному развернуть печатаемую модель, нежели использовать поддержки, т.к. необходимость их использования приводит к снижению качества конечного результата. Например, в случае с упомянутой выше буквой «Т» (считая, что мы не можем ее положить на нагреваемую кровать плашмя – для примера) ее лучше развернуть так, чтобы она, наклонившись, опиралась на подложку двумя точками, превратившись в подобие лямбды.

Как я сказал, поддержки создаются автоматически слайсером, представляя собой тонкостенные легко отламываемые подпорки. К сожалению, они нередко вплавляются в стенки модели (например, созданием таких суппортов по сей день грешит Slic3r), усложняя отделение, и нижняя плоскость модели, лежащая на этих суппортах, получается не самого лучшего качества.

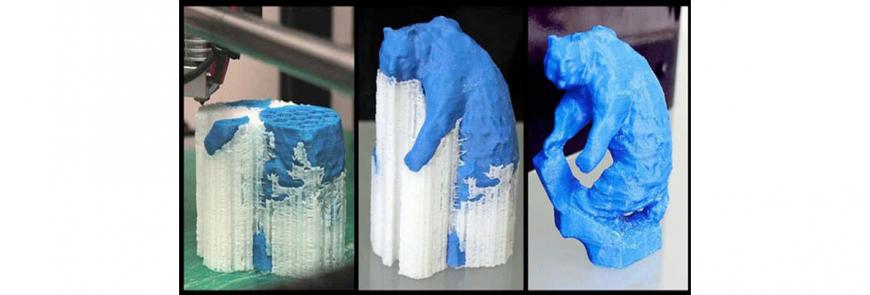

Другой способ создания поддержек – это применение двухэкструдерных принтеров для печати поддержек из растворимого пластика. На взятой из интернета иллюстрации приведена печать поддержек HIPS пластиком:

После печати материал поддержки растворяется, оставляя саму модель в целости и сохранности.

Типовой материал для поддержек: PVA – поливинилацетат. Этот пластик растворяется в воде – модель после распечатки достаточно кинуть в воду, и PVA пластик достаточно быстро в ней растворится. Этот пластик довольно дорогой, но и, т.к. он не является основным материалом для печати, он используется в небольших количествах.

Второй материал для создания поддержек: HIPS. Данный пластик растворяется в Лимонене – очищенном цитрусовом масле. Лимонен не взаимодействует с PLA и ABS пластиками. Но очевидный недостаток использования пары HIPS+лимонен вместо PVA+вода: эту химию довольно сложно купить, тогда как вода доступна и бесплатна. На текущий момент я встречал лимонен в одном магазине по 3Д материалам по откровенно конской цене в 1500 рублей за литр. Уверен, его можно найти где-то еще по значительно меньшей цене, но у меня не было повода сильно искать.

4.7. Борьба с типовыми проблемами

Наиболее популярным материалом для печати является ABS. С ним же связано и большинство проблем. Самая большая и известная из них – это великая и ужасная деламинация. Края модели отклеиваются от подложки, загибаются вверх и часто это приводит к выкидыванию распечатка в ближайшую к принтеру урну. Происходит это из-за термического расширения ABS пластика при плавлении и, соответственно, сжатию, когда он остывает, будучи уже напечатанным. Верхние слои стягиваются и образуют рычаг, действующий на прилипающий к подложке пластик.

Важный нюанс: наибольшие напряжения возникают на углах. Это одна из причин, кроме эстетической, почему те же сотовые телефоны и прочие носимые гаджеты делают со скругленными краями – при ударе острый угол получает значительно большие напряжения материала, чем скругленный. Также, температурные напряжения тем сильнее, чем больше у вас длинных прямых участков. Иными словами, голову Йоды в плане деламинации напечатать куда проще, чем прямоугольный домик.

Для борьбы с деламинацией при слайсинге модели используется две техники:

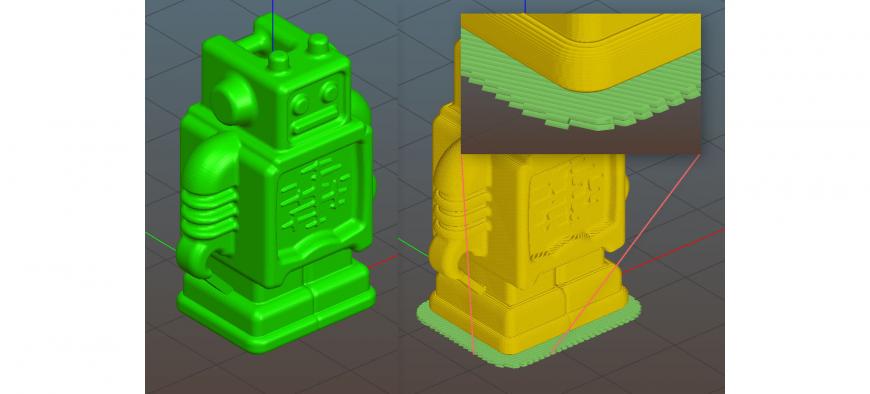

1) Рафт

Уже упомянут выше, но напишу еще раз. При этом непосредственно под моделью выстраивается несколько (обычно два) слоя пластика редкими нитями. Получается своеобразная решетка. Ее цель: снизить температурные нагрузки на нижние слои и нивелировать влияние изгиба нагревательной кровати. Но, как писал выше, как и использование поддержек, это ухудшает качество нижней поверхности распечатываемой детали.

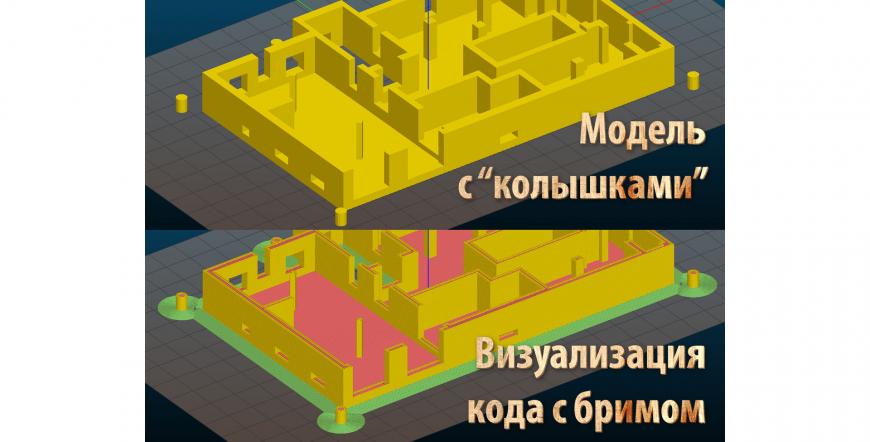

2) Брим

При этом в первом слое вокруг объекта печатается «блин» на некоторое расстояние. Этот пластик образует дополнительный «якорь» для печатаемой детали, не позволяя оторвать углы от поверхности. Достоинство: не портит нижнюю поверхность детали. Недостаток: весь контур потом требует некоторой обработки надфилем, если требуется аккуратный внешний вид. Также, сами температурные напряжения при этом никуда не уходят, потому может не подходить для некоторых случаев печати.

Для борьбы с избыточными напряжениями на углах можно применять «палаточные колышки». Чуть за пределами основного объекта в углах вы ставите низкие (да хоть в пару слоев высотой) цилиндры, которые при создании брима увеличат печатный участок в этих местах, компенсируя температурные нагрузки за счет приклеивания этих участков к кровати.

По причине же температурных расширений часто расклеивается и сама модель, в основном на границах длинных участков… Например, однажды, моя попытка напечатать целиком стены дома закончилась растрескавшейся везде и всюду изогнутой снизу деламинацией коробкой.

При этом один из методов, как ни странно, повышение температуры на печати 5-10 градусов. Это увеличивает нагрузки от теплового расширения, но при этом слои пластика сплавляются заметно лучше. Но это подействует, понятно, если до этого температура уже не была завышенной. Дальнейшее повышение температуры приведет к деградации пластика.

Если отойти от настроек и моделей к практическому «железу», для борьбы с недостаточной адгезией при печати, кроме очевидных каптона и синего скотча, используют также пиво (для тех, кто по какой-то причине этого не знает до сих пор, пиво при кипении имеет приятный хлебный запах )) ), некоторые разновидности клеевых карандашей и какие-то еще злобные колдунства, которые я уже не пробовал и даже не запоминал по причине глубокой… сумрачности оных ))

Борьба с деламинацией относится именно к ABS пластику, т.к. PLA имеет слишком слабое термическое расширение и позволяет печатать на слабо нагретом, а то и вообще не нагретом столе. Это же касается различных «деревянных», «керамических» и прочих имитирующих различные твердые материалы пластиков, т.к. они делаются на основе PLA. Это не относится к экзотическим «резиновым», электропроводным и прочим подобным материалам, они могут иметь любую основу, и я их не рассматриваю по причине, как уже сказал, экзотичности оных.

Вкратце повторю также проблему «соплей» – когда при переносе печатающей головки между двумя печатными участками остается тонкая пластиковая нить. Когда такие нити возникают на каждом слое, результат печати придется потом отчищать. Наиболее сильно это проявляется при использовании PLA пластика, как более текучего. Борьба с этим сводится к настройке скорости и глубины ретракта – увода пластика обратно в сопло подающим мотором после завершения участка печати.

Следующая часть статьи будет посвящена постобработке модели

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

BambooShadow для BambuLab A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Я в своё время тоже задавался....

Python в браузере не работает....

Что получилось у меня. Обложка...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...