Поликарбонат: ПРОДОЛЖЕНИЕ. Прочность.

1. Изменение прочности при печати на разных температурах.

2. Сравнительная прочность с другими материалами.

Первый вопрос возник после публикации предыдущей статьи. Появились вопросы типа «Нафига вообще делать 295°С если я, например, печатал на 260 и все было ок?». Вопрос логичный. Уместный. И, собственно, ему и хочу посвятить первую часть этого материала.

Не буду усыплять вас научными фактами. Просто поделюсь своими наблюдениями из области хорошо ли много тепла при печати поликарбонатом. И в первую очередь потому, что у разных производителей пластика свои секреты (если они есть, конечно), которые делают их продукт отличным от того же самого у другого производителя.

Как вы уже знаете, я использую плаcтик от PP(PrintProduct). Выбор абсолютно случайный, но полученные мной результаты меня полностью устроили. Так что могу порекомендовать его для каждого, кому нужен «стабильный» поликарбонат.

Для второго эксперимента (первый был связан с усадкой и увидеть его можно тут) я решил-таки напечатать детали в двух режимах сразу и проверить, как они будут отличаться.

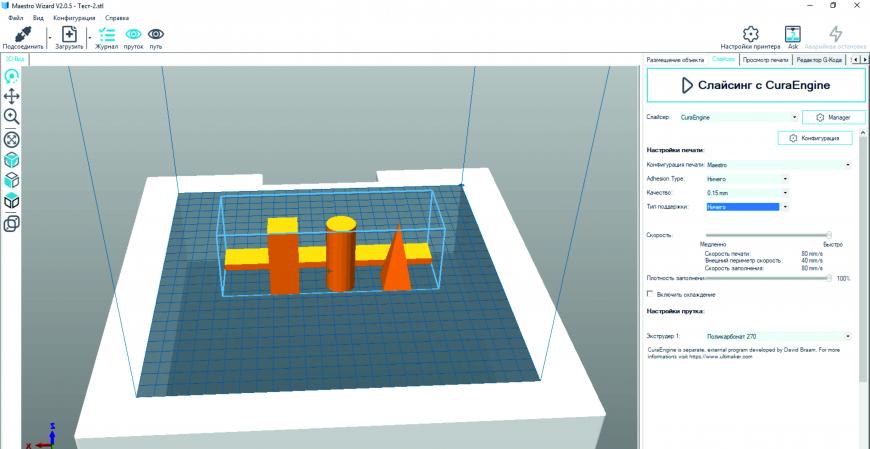

И так, настройки принтера:

Сопло – 0,4

Толщина слоя – 150

Скорость максимальная – 80/40

Заполнение 100%

Температура стола - 130°С

Температура экструдера - 270°С

Слайсер - CuraРезультат внешне получился отличный! НО- только внешне.

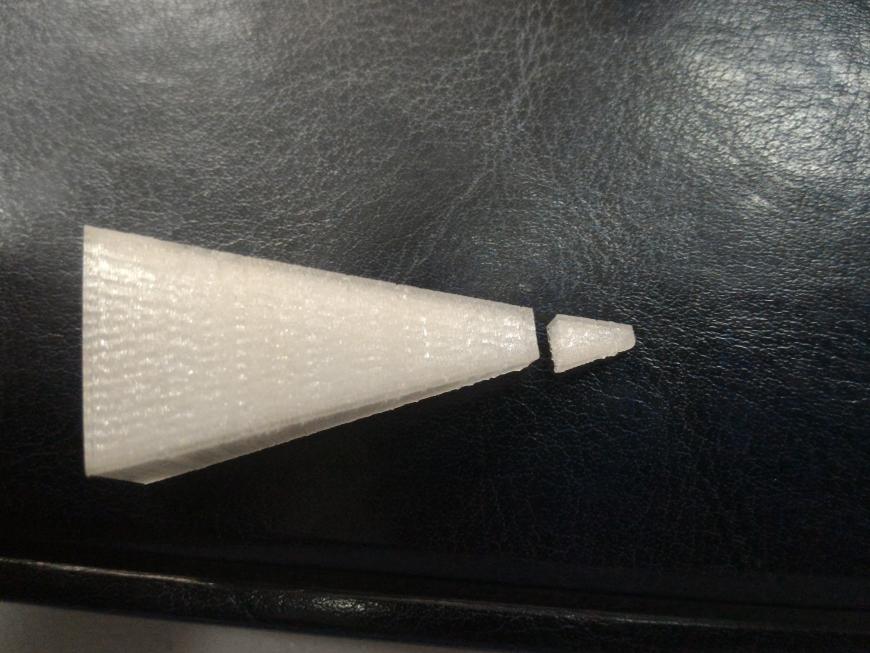

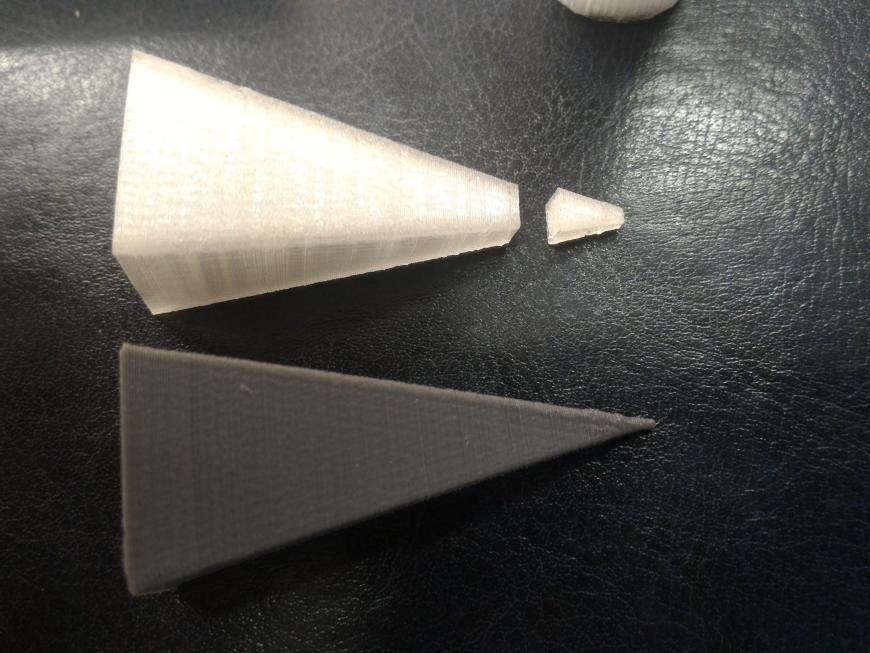

270° вполне приемлемая температура для печати РР, даже 260 думаю было бы достаточно. А вот результаты тестов на прочность и плотность показывают, что не все так хорошо. Дело в том, что 270°С вполне достаточно, что б расплавить поликарбонат для экструзии. Но совсем не достаточно для идеальной межслойной адгезии и достижения лучших прочностных характеристик. И вот первый «звоночек» Как видим, в тонких структурах РР сломался по слою. А это говорит только обо одном: не хватило температуры. Сразу отмечу, охлаждение было отключено. И вариант, что это очень тонкое место тоже не подходит, и вот почему:Вторая пирамида сделана из пла(!!!) и сломать кончик ее мне пальцами не удалось. Не подумайте, я бы, наверное, сломал, но стало больно! У пирамиды из ПЛА тоже 100% заполнение. А профиль стандартный из MAESTRO WIZARD если кому интересно, можно скачать его с сайта производителя.

Звоночек №2:Пластина ПЛА и РС

Температурная деформация. Если вы видели предыдущий пост, то там такой же длины объект не деформировался и оставался ровным по всей длине. А для пущей уверенности вот вам еще одно подтверждение:Вторая (правая) пластина напечатана при 295°С и никаких искривлений нет.

Видно плохо, но пластины одинакового размера но напечатанные разной температурой имеют принципиально разные свойства по линейной деформации: чем ниже температура, тем более явно проявляется деформация готового изделия.

А вот протестировать прочность заготовок у меня получилось с трудом. Не ожидал, если честно.

А теперь загадка: усилие во сколько килограмм нужно приложить для 2 пластин толщиной 5 мм и шириной 2 см что бы их сломать?! Да, забыл, длина 15 см.

И так, попытка №1:

На множество кусков разлетелась пластина, напечатанная при 270°С. Все остальные параметры двух пластин полностью совпадают, так что грешить могу только на температуру. Если кто-то обладает большей информацией, то милости прошу в комментарии.

Подводя большой итог работы с поликарбонатом могу сказать следующее:

1. Отличный пластик(по крайней мере у PrintProduct.

2. Для работы с ним не нужно много знаний и умений, он прост в использовании, нужно всего лишь верно подобрать настройки. Если вы не планируете напечатанные изделия подвергать высоким нагрузкам, то детали напечатанные при 270°С будут вполне приемлемыми. Однако, более прочные и качественные элементы получаются при температуре 295°С. (не забывайте про фторопластовую трубку!!!!)

3. Поликарбонат имеет сравнительно большой коэффициент температурной деформации - усадки! Что бы напечатать деталь 'под размер' берите 'упреждение' 0,5-0,8%

4. Поликарбонат можно использовать при высокой постоянной температуре до 130°С, что серьезно расширяет область применения готовых изделий.

5. Это отличная замена нейлону. Напечатанные изделия получаются значительно прочнее нейлоновых при практически равной износостойкости.

6. Работать с ним можно только с закрытой крышкой. Даже кратковременно открытие приводит к деламинации.

Само собой, все эти результаты я получил на своем MAESTRO, Попробуйте на ваших и поделитесь информацией со мной. Буду благодарен!

Еще больше интересных статей

Гибрид двух слайсеров для печати. Необычное решение

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Cura profile для принтера Creality K1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1) выбираем "Добавить принтер" - "специальный FFF принтер...

3D печать для самых новеньких. От А до Я. Кинематика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...