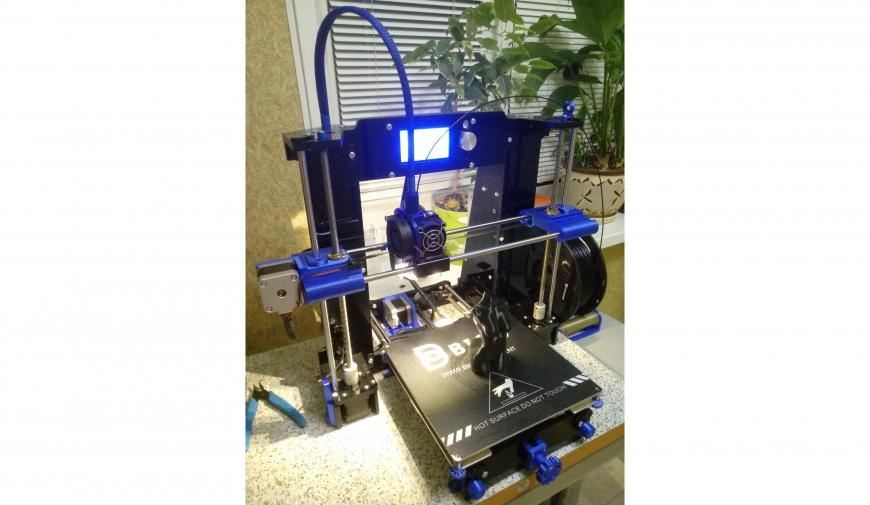

Anet A6. Эволюция стола.

Тема стола принтера Анет А6, да и не только его, здесь обсуждалась не один раз.

Проблемы с нагревом, с калибровкой и с прочими нюансами, коснулись практически каждого.

Разумеется и меня, в процессе эксплуатации 'Аньки', эти проблемы не обошли стороной.

Вот, собственно, своими способами их решения, я и хочу с вами поделиться.

Я никоим образом не хочу позиционировать своё повествование, как некий сборник советов и рекомендаций.

Я всего лишь хочу рассказать о тех недостатках и проблемах, с которыми я столкнулся, и способах их решения, исходя из моих умозаключений.

Постараюсь дать ссылки на все те модели, которые я использовал, а также ссылки на модели, которые были худо-бедно адаптированы мной под А6.

Надеюсь что информация, которую я изложу ниже, окажется кому-то интересна и полезна.

Ведь несмотря на то, что в сторону Anet A6 изливается достаточно много негатива, новые владельцы этой модели принтера появляются на портале достаточно часто.

-

Итак...

Сборка той части принтера, которая относится к столу, была произведена в соответствии с инструкцией.

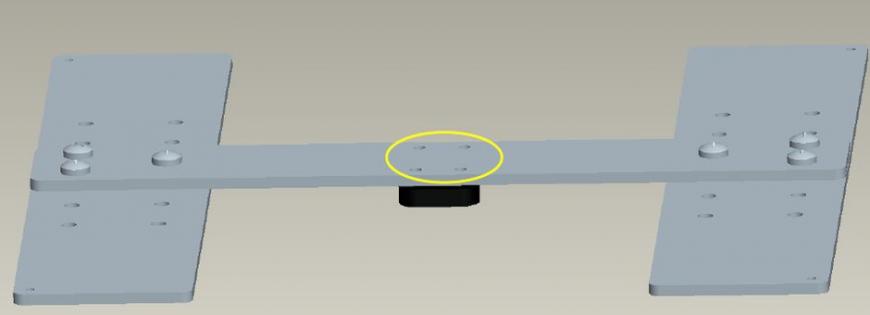

Единственное, что я изменил, это расположение поперечной пластины Н-образного основания стола. Китайцы предлагают установить её поверх продольных направляющих.Я закрепил её снизу относительно продольных пластин, поскольку ещё до начала сборки принтера читал про слишком высокое расположение точки крепления ремня оси 'У'. При нижнем расположении поперечной пластины точка крепления ремня получалась на 6 мм ниже. Хоть так, пока не напечатал нормальное крепления ремня.

Ещё, как и многим, здесь присутствующим, мне не понравилась идея китайцев о необходимости регулировки стола при помощи отвёртки, посредством вращения винтов и удерживая барашки пальцами. Ну или наоборот, как вариант.

А, если посмотреть видеоинструкцию от китайцев, то видно, как, при затягивании регулировочных винтов прогибается Н-образное основание стола. При таком подходе, я думаю можно не только деформировать основание, но и погнуть направляющие. А потом удивляться, почему стол не калибруется.

Поэтому винты были сразу намертво затянуты гайками к столу, резьбовые отверстия в Н-образном основании рассверлены сверлом 4 мм, сняты фаски, дабы винты резьбой не цеплялись и регулировка свелась к простому вращению барашков.Потом и от барашков отказался. Но об этом потом...

Итак, сборка была закончена. Стол откалиброван. Принтер включен. И... Он заработал!

Сразу была напечатана первая модель с карты CD, пластиком ПЛА из комплекта.Получилось не плохо.

Но люфт и грохот подшипников... Это пипец! К этому я был не готов.

Это при том, что перед установкой подшипники были промыты и тщательно смазаны.

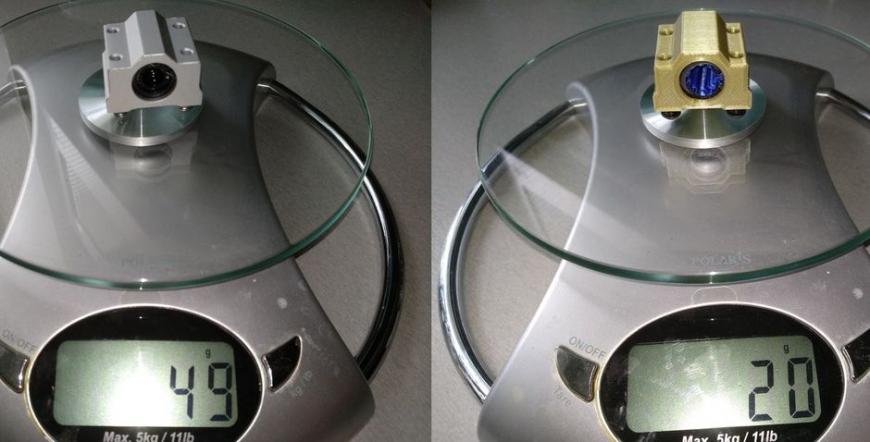

Замена подшипников

Кроме шума, издаваемого подшипниками, возникло беспокойство за сохранность поверхности направляющих.

Обратившись к сайту thingiverse.com и напечатав несколько вариантов втулок для стола, был выбран вот ЭТОТ вариант.

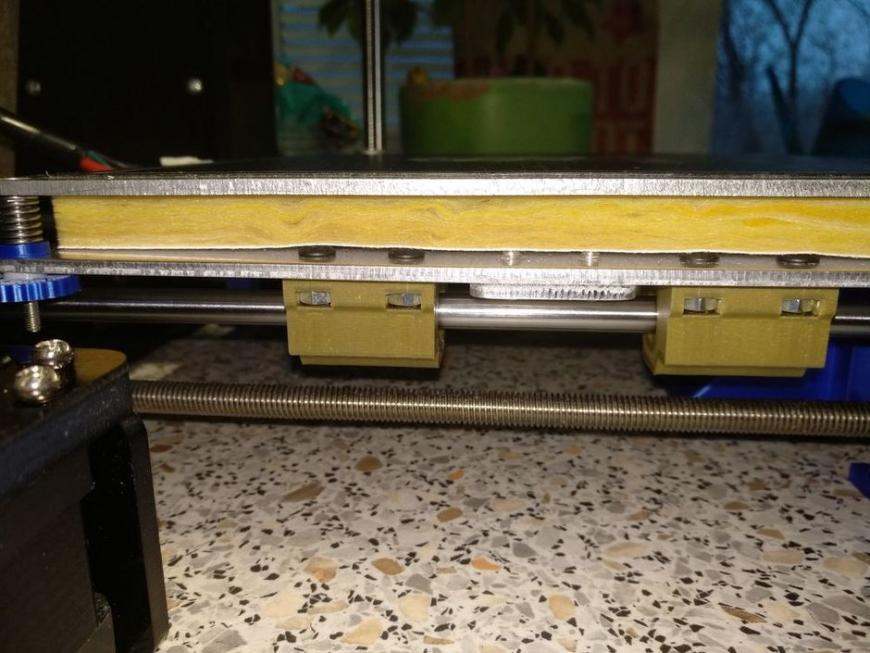

Раньше там была ссылка вот на ЭТУ страницу. На ней в комментариях доступен для скачивания готовый профиль печати этих втулок для Cura 15.04.6. Ну или можно забрать профиль отсюда.Втулки печатал из PLA. Ничего другого у меня на тот момент не было. Да, наверно, ничего другого и не надо. Печатаю на них уже пол-года, конечно не в промышленных масштабах, и износа пока не наблюдаю. За это время раза три смазывал направляющие силиконовой смазкой ПМС-200.

Замена подшипников стола на печатные втулки, кроме полного устранения шума и люфта, дала еще снижение веса стола. В последствии так же были напечатаны вот ЭТИ держатели втулок и общий вес стола снизился на 120 грамм.

А снижение веса это снижение инерционности, что, как мне думается, для 'дрыгостола' имеет значение.Винты под крестовую отвёртку, которые крепят держатели втулок к Н-образному основанию были заменены на винты под шестигранный ключ. Это позволило затягивать их, не оказывая давление на основание и направляющие.Ну и конечно был распечатан держатель ремня оси 'Z'.Вот ЭТА модель. Автор выложил несколько вариантов держателя. Разной высоты и под разные типы ремней. Ремни с капроновым кордом или с кордом из стекловолокна гораздо тоньше чем штатный ремень с кордом из металла.

Электропитание стола

Одновременно с заменой подшипников была произведена модернизация электропитания стола.

Проблема отгорающего разъёма стола описывалась не раз. Вследствие чего у некоторых выходил из строя мосфет на плате управления принтера и даже блок питания. Решений этой проблемы тоже описывалось не мало. От пайки проводов к столу до установки грелки на 220 В.

Грелка и 220В, подведённые к столу меня не привлекали. Как-то не безопасно, да и лишний вес грелки на столе не радовал.

Поэтому ещё до сборки принтера был заказан мосфет (Style 2) с возможностью подключения вентилятора, который включается при нагреве стола и охлаждает блок питания. Вентилятор 60-го размера от старого процессорного кулера, был вмонтирован под кожух блока питания, на выброс воздуха. Тем самым, создавая циркуляцию воздуха внутри БП.Схема подключения стола через мосфет элементарна, но если что, можно заглянуть СЮДА.

Также были заказаны провода 14AWG, по-нашему 2 мм². Эти провода я встречал только на выводах аккумуляторов для радиоуправляемых моделей. Они в термостойкой силиконовой изоляции. Очень многожильные. Заявлено 400 жил по 0.08 мм. Судя по проводам 20 AWG, где заявлено 100 жил, не врут. Пересчитал. ))

Провода очень и очень гибкие. Для 'дрыгостола' самое оно!

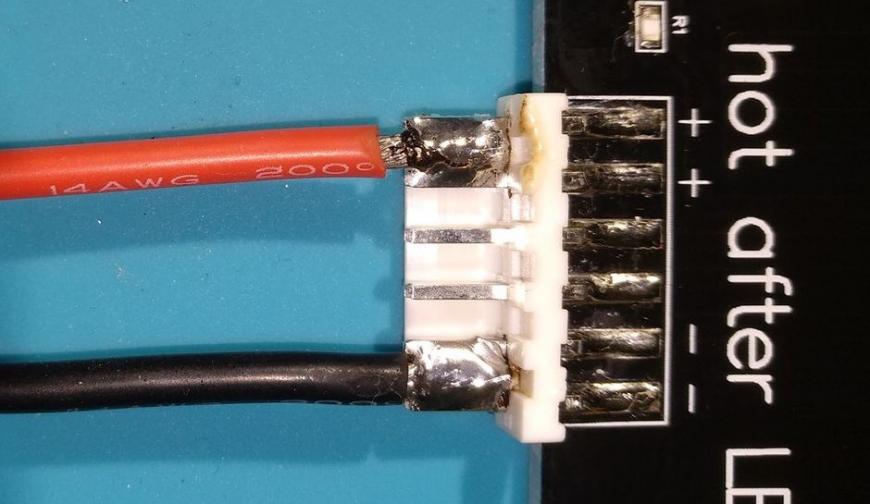

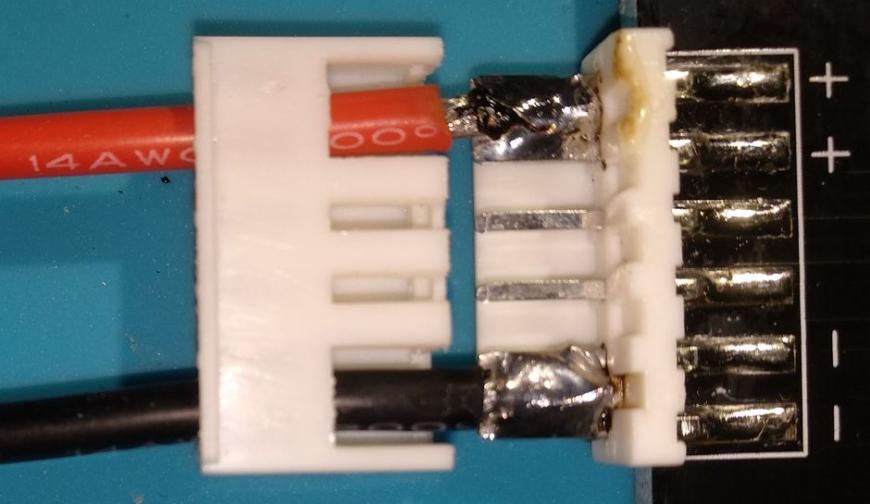

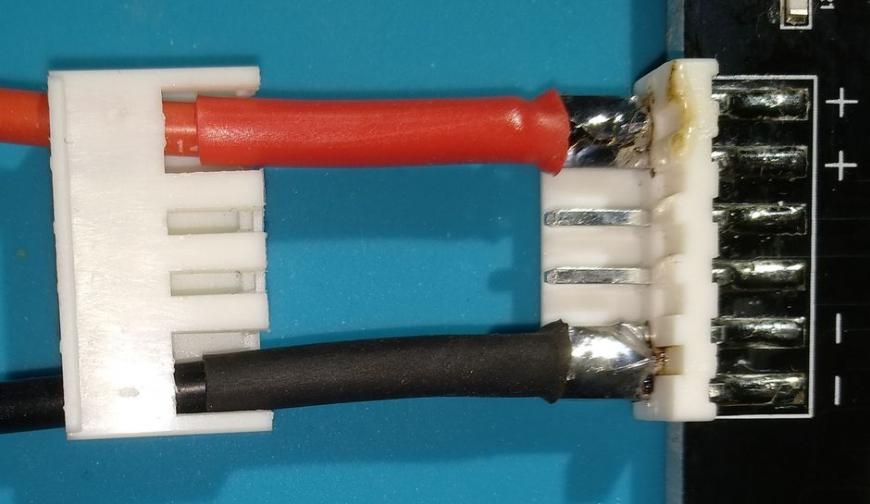

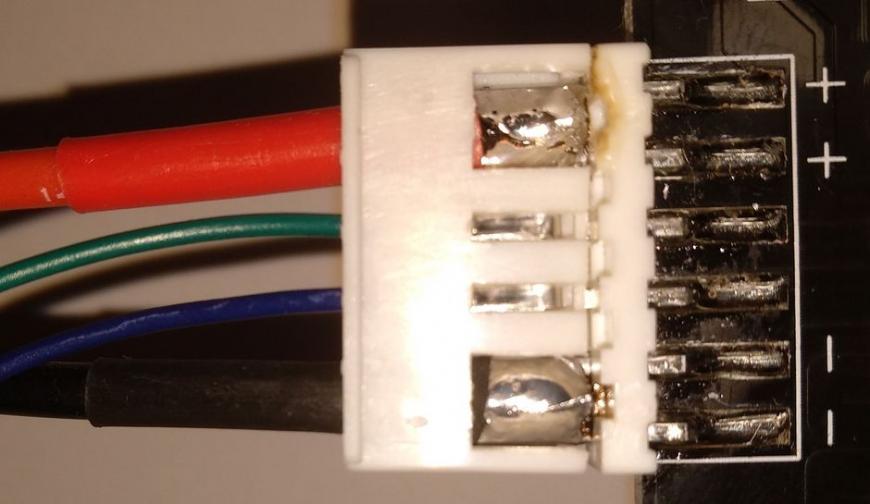

Полностью избавляться от разъёма я не стал. Оставил его в качестве элемента, который не будет давать проводам загибаться в месте пайки к столу. Да и припаяться к выводам разъёма стола проще, чем к самому столу. Нет у меня паяльника соответствующей мощности.Перемычки между крайними секциями разъёма выкусил комплектными бокорезами.Термоусадочная трубка. Чутка маловата....Штатный разъём с проводами датчика температуры стола.Напряжение на блоке питания я поднял до 13-ти вольт.

После всех этих манипуляций, стол стал греться до 100 градусов меньше чем за 8 минут. До переделки время не засекал.

-

Штатные провода с наконечниками, которыми был подключен стол, можно использовать для организации дублирующей линии питания стола. Тем самым уменьшив нагрузку на разъём. Если кто-то желает это сделать, пишите в личку. Отдам безвоздмездно. Разумеется в регионе. Ведь не все дружат с паяльником. Да и не у всех он есть...

-

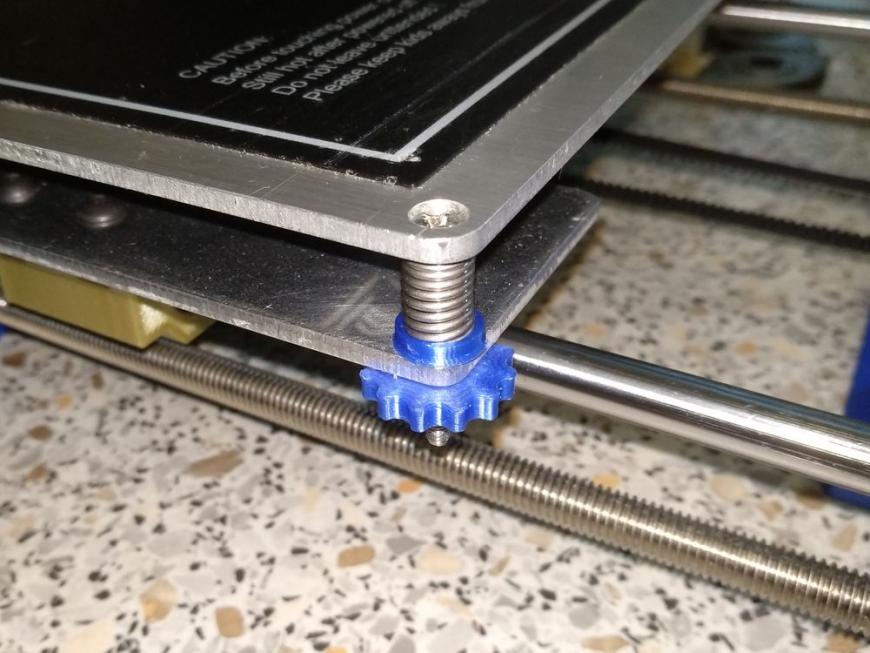

Время шло, принтер печатал. Разными пластиками и разными соплами.А смена сопла, как правило, приводила к необходимости регулировать высоту стола. Крутить барашки было не удобно и они были заменены на ЭТИ печатные диски.Но и они прослужили не долго.

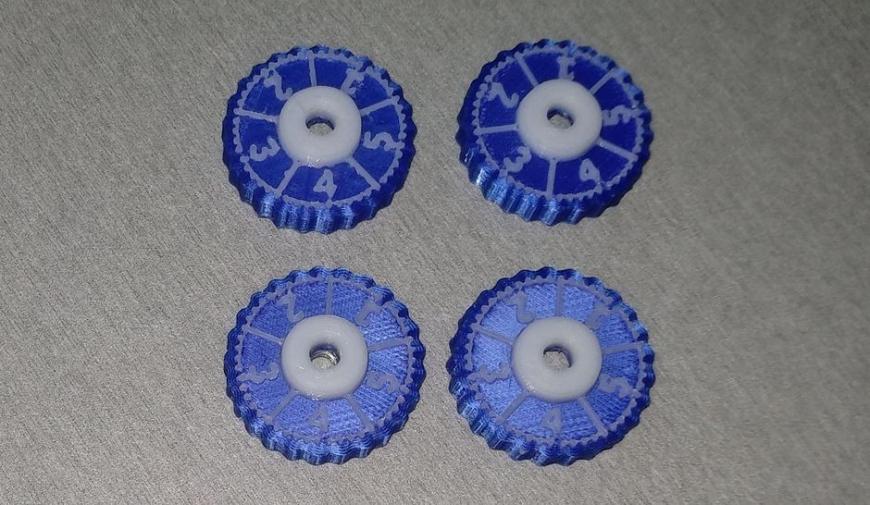

В какой-то момент я осознал, что для контроля за высотой стола можно использовать такой параметр резьбы винтов М3, как её шаг, который равен 0,5 мм. Как выяснилось, Америку я не открыл. На всеми любимом thingiverse.com, есть достаточное количество регулировочных дисков со шкалой от 1-го до 5-ти. Но поскольку они не имеют отношения к Анет А6/А8, то сразу на глаза не попадаются и по диаметру не подходят.

Выбор пал на вот ЭТУ модель. Пришлось поковыряться в OpenSCAD, чтобы худо-бедно подогнать её под размер, подходящий для А6. Изменённый вариант можно взять ЗДЕСЬ.Теперь, при смене сопла, я мог изменять высоту одного угла стола на требуемую величину, а остальные поднимал или опускал на тоже значение, что и первый угол. Калибровку стола проверял. Но она не требовалась.

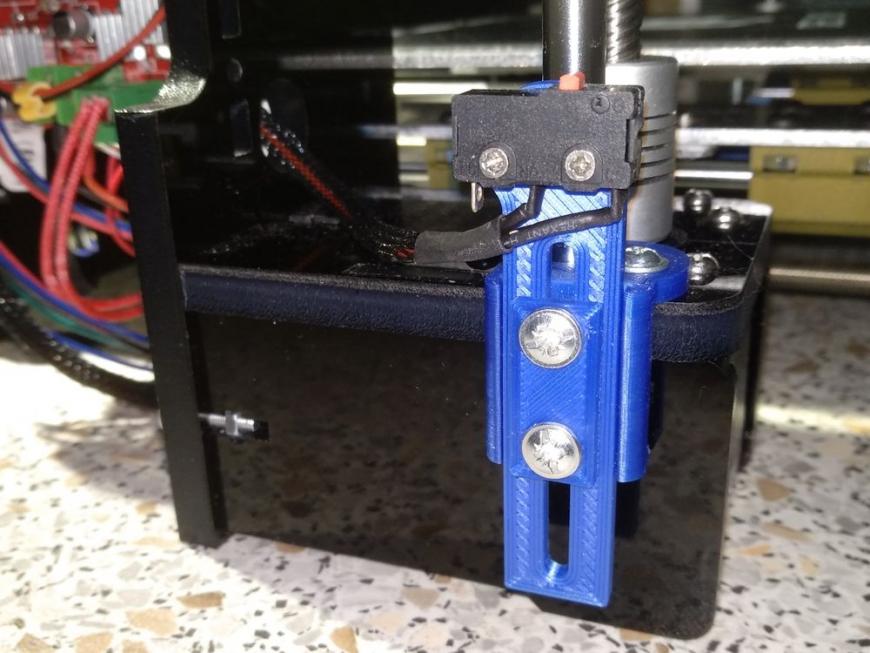

Конечно было бы удобнее всё это проделывать при помощи регулируемого держателя концевика оси 'Z', но мои познания в моделировании находятся на стадии зародыша, а готовых интересных решений мне не попадалось.

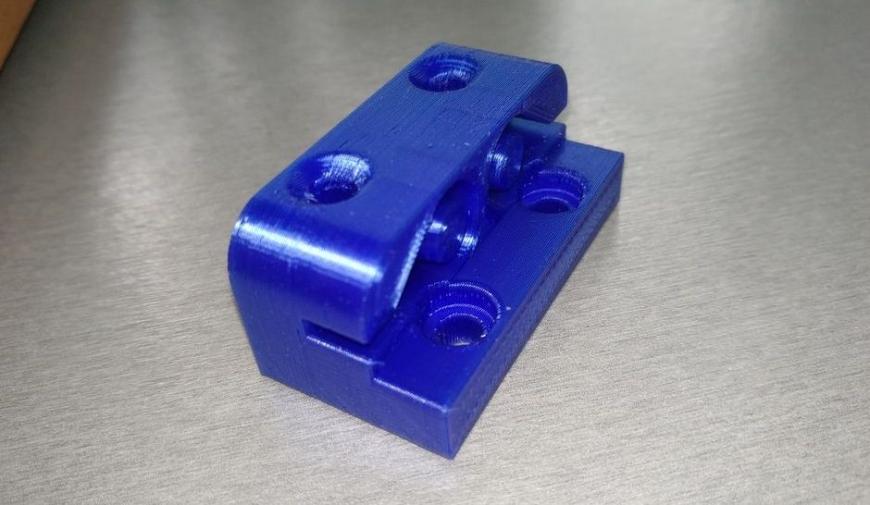

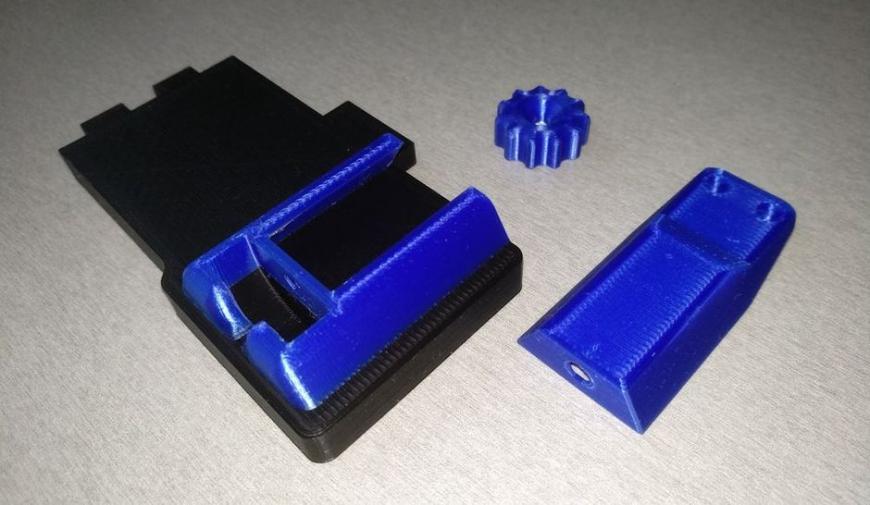

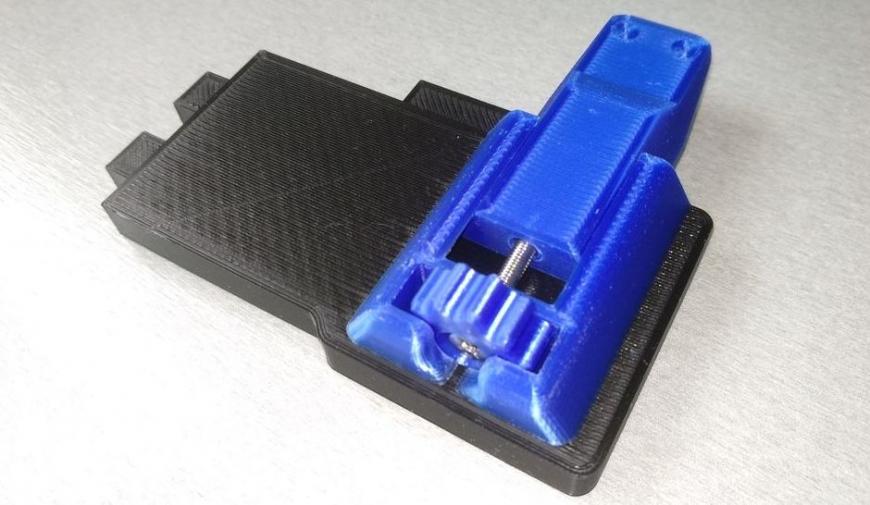

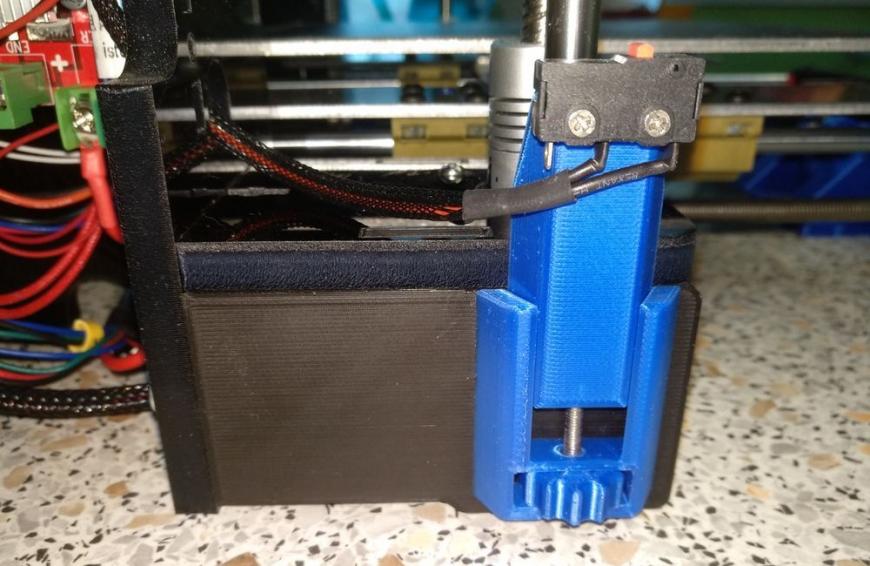

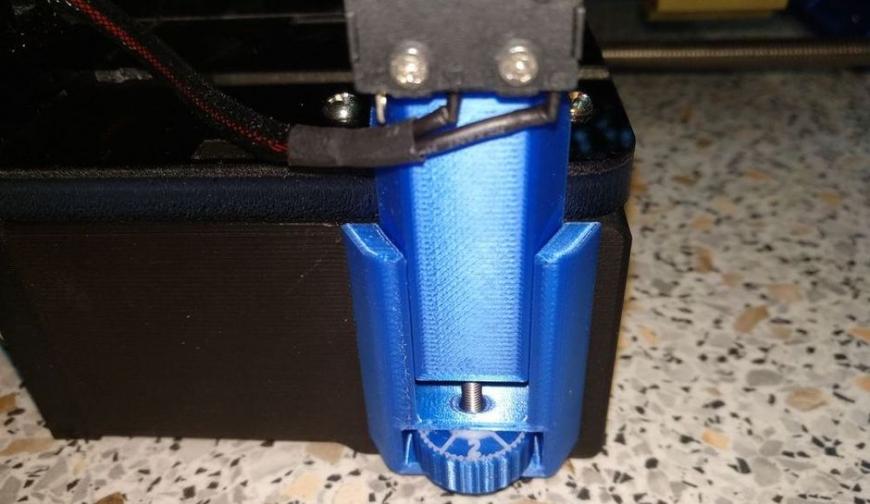

Какое-то время стояла вот такая модель, но добиться с её помощью какой-то точности позиционирования оси 'Z', было практически не возможно.И вот, блуждая в очередной раз по просторам сайта thingiverse.com, мне попалась очень интересная МОДЕЛЬ регулируемого держателя концевика 'Z' от уважаемого 0lympy.

Это было то, о чём я мечтал. И она была тут-же распечатана.Но не всё так просто. Я снова столкнулся с тем, что у моего А6, вероятно, слегка изменённая рама. Модель мне не подошла, размеры не те. Но хвала автору модели, он выложил исходные файлы. И хотя с SolidWorks я никогда ранее не сталкивался, мне удалось внести некоторые изменения в модель и, после повторной печати, она заняла своё законное место.Разумеется, под него был в скором времени адаптирован диск регулировки со шкалойК примеру, при печати PLA диск стоит на двойке. При переходе на ABS перевожу на '1', тем самым опуская сопло на 0,1 мм. А при печати PET-G, выставляю на 3,5 - 4.

Изменённый вариант регулируемого держателя концевика 'Z' и диск с цифрами можно взять ЗДЕСЬ.

Утепление стола

Я долго шёл к этому. Я не мог понять, на сколько оно мне нужно...

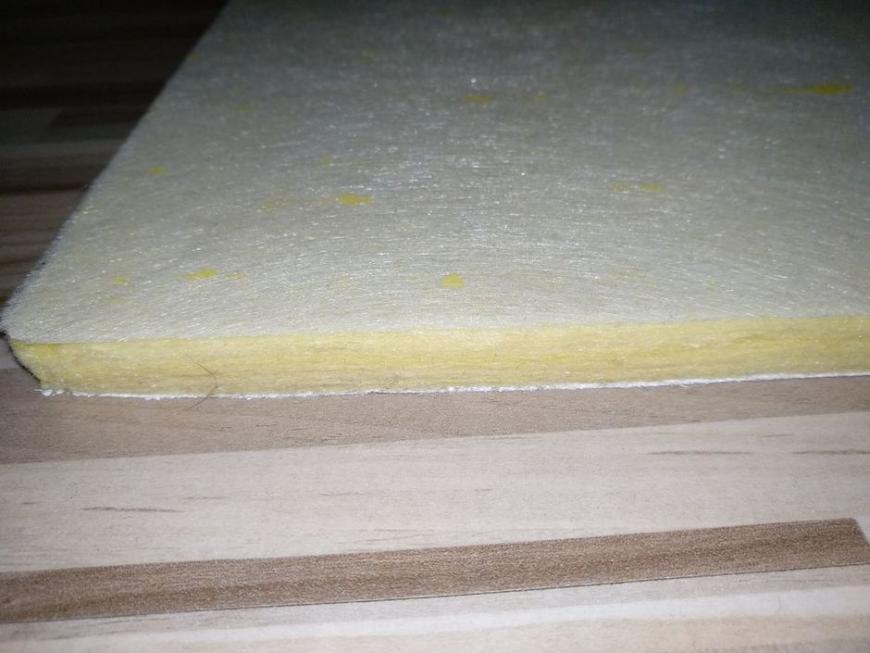

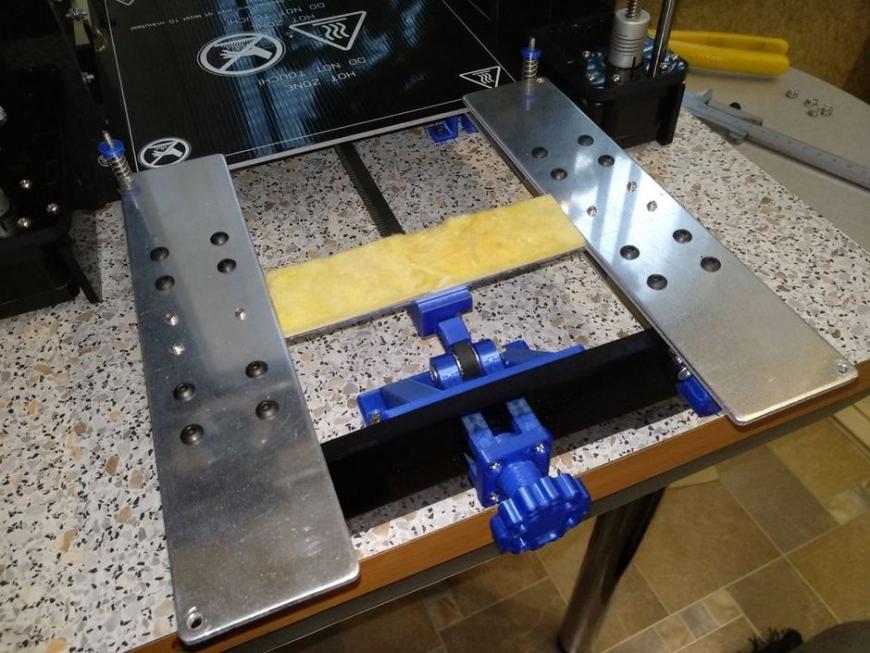

И вот в один прекрасный момент мне в руки попала плитка от потолка типа 'Армстронг' из прессованной минеральной ваты. Не плохой утеплитель! Сразу возникла мысль про утепление стола.Решил её не клеить к столу, а просто зажать между столом и основанием. А поскольку стол имеет небольшой провал по центру, где-то 0,1 мм, на поперечную пластину основания, был положен дополнительный слой.Пружины были обрезаны на 2 витка и кусок плитки занял своё место.После прогрева до 110-ти градусов я затягивал регулировочные диски до тех пор, пока провал по центру стола практически перестал обнаруживаться. Что и подтвердила тестовая печать слоем 0,12 мм.После утепления, замерил время нагрева стола

начальная температура стола - 26 С

нагрев до:

90 С - 4:25

100 С - 5:40 (вода закипела при 104 С)

110 С - 7:30

-

Ну вот, собственно, и всё! Пойду посмотрю что у меня там распечатлось.

-

И да...

Я в курсе про стекло или зеркало.

Я в курсе про автоуровень.

Но для себя, я пока не вижу в них необходимости.

Стол последний раз калибровался месяца два назад, когда утеплялся.

Возможно, это связано с тем, что я мало печатаю. 1-2 кг пластика в месяц.

-

Спасибо, что дочитали! Надеюсь, что не сочли это чтение, пустой тратой времени.

Всем удачных распечаток!

Еще больше интересных статей

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

Антивоблинг на flyingbear ghost 5

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Экран от BTT 5 люймов... Вообщ...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...