Двухзонный подогревной стол для принтера Cheap3D V300. Часть 2. Бьем стекла и проектируем.

Изначально мы не планировали комплектовать наш принтер мощным 30-амперным блоком питания. Потом, правда, 'покупателелюбие' сжалилось и мы все же включили мощный БП в комплект. Но

Поэтому родилась идея сделать плату с двумя зонами нагрева: покупатель с обычным ATX-блоком включает только центр и печатает небольшие модельки, но, когда 'дорастет' до полного размера - сможет докупить мощный БП и жарить 'на всю катушку'.

Прогретая плата 300х300 потребляет около 270 Вт. Делаем одну зону 200х200 (стандартный размер почти всех принтеров), а вокруг нее ободком - вторую зону, добивая площадь до 300х300.

Заодно вырисовывается хоть и слабенькая, но маркетинговая составляющая: если сделать зону подключаемой в прошивке принтера, то при печати малых деталей можно сэкономить 50% энергии на нагреве!

[SIZE=32]Разводим, учимся и наступаем на грабли

Нарисовались следующие задачи и 'плюшки':

[SIZE=26]1. Полные 300х300 мм подогреваемой зоны

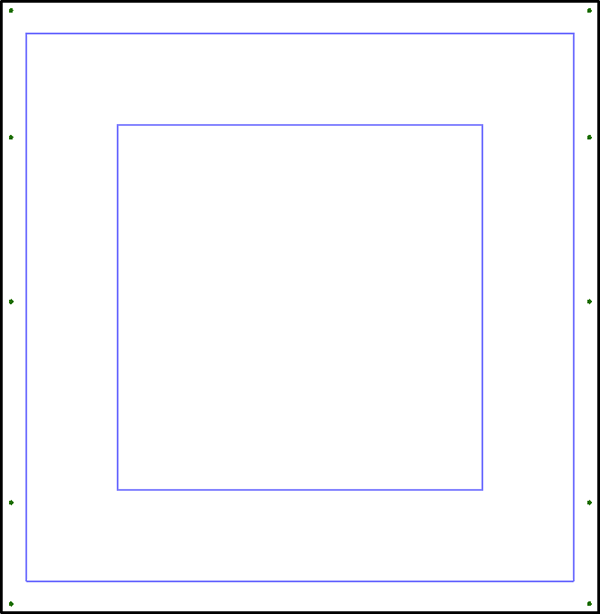

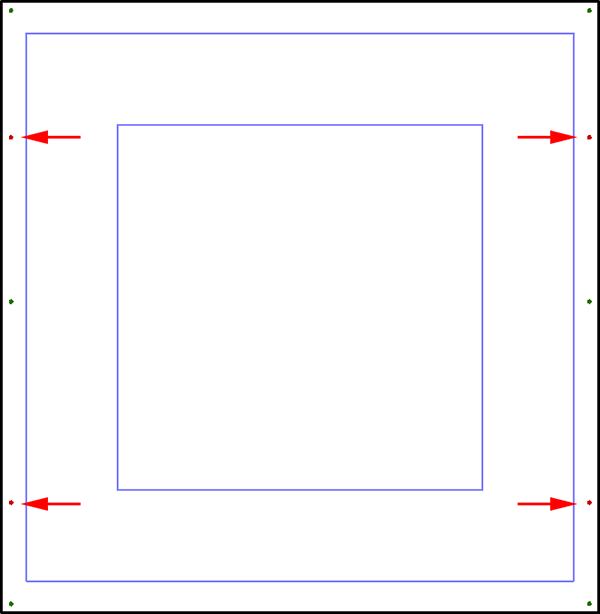

Зачем платить за принтер с такой областью печати, если плата нагрева не позволит ею полностью воспользоваться? Вспоминая качество прогрева краев и углов из наших опытов с китайскими платами, мы не пожалели текстолита (плачет закупка, плачут конструкторы, которым пришлось разносить заново всю раму), чтобы область печати была полностью доступна пользователю. Оцените ширину платы за пределами областей печати:Как бонус - если 'совсем надо' - то область печати вырастает еще сантиметра на 2.

[SIZE=26]2. Использование стекла без срезанных углов.

Эта особенность вытекает из предыдущей: крепежные болты располагаются по самым краям, поэтому стекло отлично укладывается между головками болтов, и не требует подрезки углов. Ура, производство стекла упрощается в 2 раза.

[SIZE=26]3. Управление зонами подогрева

Как с принтера, так и запайкой джампера. Поскольку плата будет идти не только в комплекте с принтером, но и продаваться отдельно - мы предусмотрели два варианта управления зонами подогрева. В первом случае для получения только малой зоны пользователь просто отпаивает джампер (и припаивает, когда понадобится), а во втором, при наличии у принтера дополнительного силового ключа - появляется возможность управлять величиной зоны нагрева в зависимости от размеров печатаемой модели. В перспективе - специальным G-кодом.Форму джампера сделали очень хитро: она выбрана так, чтобы минимизировать сопротивление соединения, сохранив при этом удобство запайки и отпайки. Припой имеет значительно большее удельное сопротивление, чем медь, поэтому, если мы не хотим сделать из джампера печку, нужно увеличить длину линии соединения. Благодаря достаточным запасам по высоте, площадки для запайки проводов расположили вертикально - так удобнее паять и провода меньше изламываются.

[SIZE=26]4. Удобная сеткаСетка на верхней стороне с обозначением зон подогрева.

При настройке принтера возможность быстро прикинуть размеры печатаемой модели и проверить правильность калибровки несет больше пользы, нежели безумные надписи 'HOT SURFACE' везде, где только можно. Решили не мозолить глаза миллиметровкой, шаг сетки сделали 10 мм, но миллиметровые насечки присутствуют на центральных осях и на краях области печати. Также на краях промаркирована длина с шагом в 10 мм. Цвет выбрали черный, с белым шелком. Контрастно и стильно :)[SIZE=26]5. Оптимизация крепежных отверстий.

Традиционно крепеж плат к столу располагается по углам. Наша плата имеет достаточные размеры, чтобы уместить стекло размером более 300х300 мм между головками крепежных болтов без подрезания уголков стекла. Мы больше не ограничены угловым расположением крепежа, поэтому в нашем принтере отверстия расположены ближе к центру, прямо над роликами линейных направляющих. Такое решение хорошо сказывается на жесткости и стабильности конструкции стола и калибровках. Оставили и привычные отверстия по углам. Т.е. крепление можно сделать в 8 точках, 4 основных (опорные) и 4 второстепенных (для доп. поддержки):[SIZE=32]Проектируем

Идея нагревателя проста: если взять текстолит и вытравить длинные узкие проводники, то получится очень дешевый и простой в производстве нагреватель. Это в теории. На практике - грабли :)

[SIZE=26]Расчет нагревателя

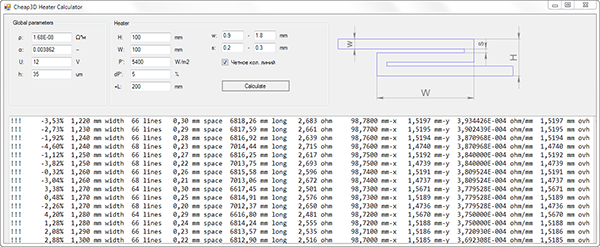

В первом приближении нагреватель рассчитывается по формуле сопротивления проводника: зная напряжение питания, требуемую мощность и площадь поперечного сечения проводника, можно рассчитать необходимую длину.

Поскольку нагревательных цепей используется несколько, все они должны иметь одинаковую мощность на единицу площади, чтобы нагрев платы был равномерным, но суммарное их потребление не должно превышать 12В/30А (360Вт), чтобы не перегрузить используемый блок питания.

И тут выясняется, что рассчитать длину проводника под конкретное сечение и мощность проще простого. Но вот уложить этот проводник так, чтобы его начало и конец точно подходили месту пайки проводов - возможно далеко не всегда.

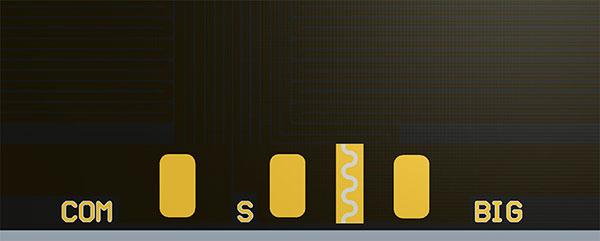

Еще выяснилось, что профессиональный софт разработки печатных плат имеет настолько ограниченные возможности для расчета таких нагревателей, что плюнули и написали свою софтину для расчетов укладки:Она позволяет быстро оценить, возможно ли вообще выполнить нагреватель на определенной области с учетом всех ограничений и если возможно - предоставит полный список, из которого мы выберем самые подходящие варианты с приемлемой погрешностью. После этого остается только настроить сетку в проектировщике печатных плат и проложить линии будущего нагревателя.

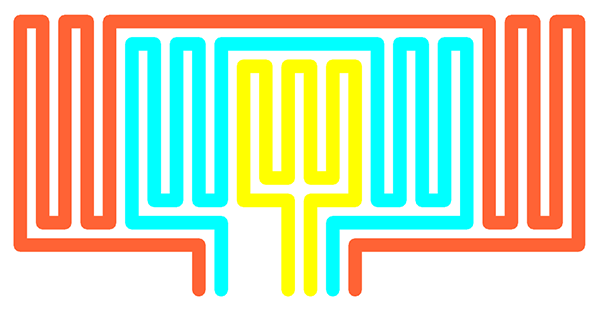

Теперь, наконец-то, можно приступить к рисованию цепей нагрева. На анимации ниже показан процесс создания нагревательных цепей на плате.Несмотря на то, что эта гифка длится всего 15 секунд, на ней запечатлены несколько дней самой нудной и кропотливой работы. Нарастающие цепи нагрева чем-то похожи на луковицу. К такой элегантной компоновке мы пришли спустя несколько безуспешных попыток уложить змейки другими способами. Если скомпоновать цепи по аналогии с китайскими платами, выделив малую зону нагрева, получится следующая структура:На первый взгляд неплохо, но вот добавить джампер, управляющий зонами и дополнительную площадку под провод и расположить все это в одном месте внизу, не используя переходные отверстия - задача непосильная (напомним: чтобы сопротивление нагревателей соответствовало расчетному - требуется отказаться от металлизации переходных отверстий плат, т.е их физически нельзя делать). Выбор 'луковичной' компоновки нагревателей позволил решить эту проблему, а заодно избавил от необходимости тянуть широкие проводники по краям платы.[SIZE=32]Как били стекла

После решения о выделении второй зоны нагрева на плате сразу возник вопрос: если пользователь включит только малую зону, как себя поведет стекло размером 300х300 мм, не лопнет ли? Не будет ли тепло уходить на холодную часть стекла, ухудшая нагрев центральной части?

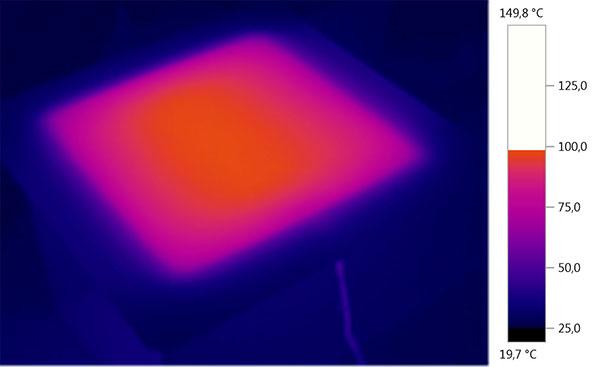

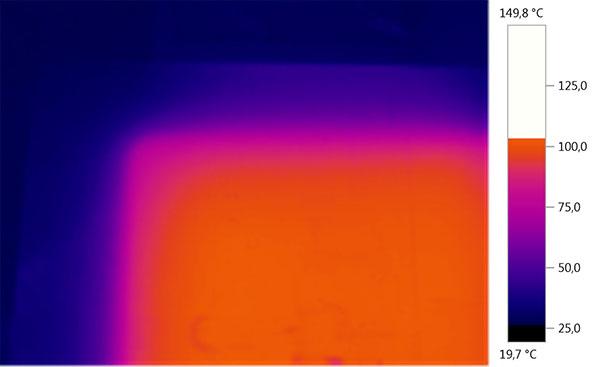

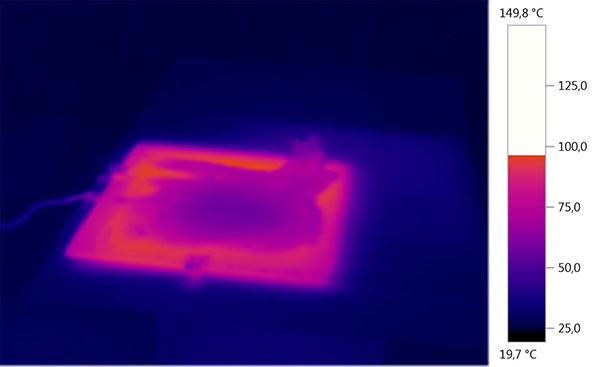

Начнем с последнего вопроса. Имитируем малую зону – кладем под большое стекло плату 200х200 мм, изолируем снизу и начинаем жарить.

Толщина стекол - 2мм и 3мм.Тепловизором видно, что стекло быстро остывает за пределами области нагрева. По сути, оно находится ближе к теплоизолятору, чем к теплопроводнику. Так что, тепло не будет 'уплывать' с зоны нагрева на холодную часть. Ширина бортика с переходной температурой - всего несколько миллиметров.

Теперь пытаемся замучить стекло до раскалывания. Делаем много циклов нагрева и охлаждения, ставим на стекло разные горячие и холодные предметы - держится. Циклируем пару дней - не лопается.

Помимо многих циклов нагрева-охлаждения пробуем разные нерасчетные издевательства: выливаем ледяную воду на стекло, охлаждаем модулем Пельтье область стекла ниже 0°C, несколько раз переворачиваем стекло, начиная греть холодные части - все тщетно.В принципе, эксперимент можно уже было бы прекратить - для наших целей все ок. Но любопытство берет верх. Так совсем неинтересно, усложняем задачу.

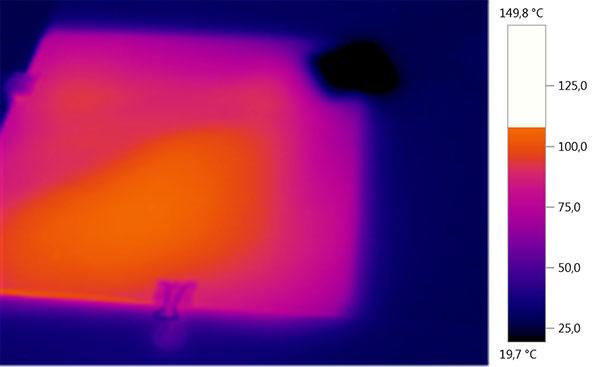

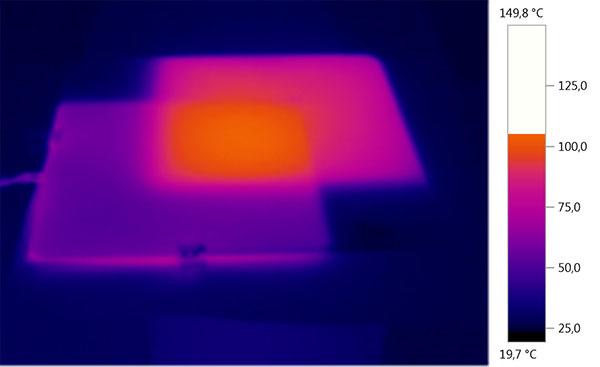

Увеличиваем температурные напряжения: перемещаем стекло на угол, нагреваем этот угол стекла выше 100°C, а другой угол охлаждаем элементом Пельтье до ощутимого 'минуса', затем переворачиваем и делаем наоборот. Повторяем.

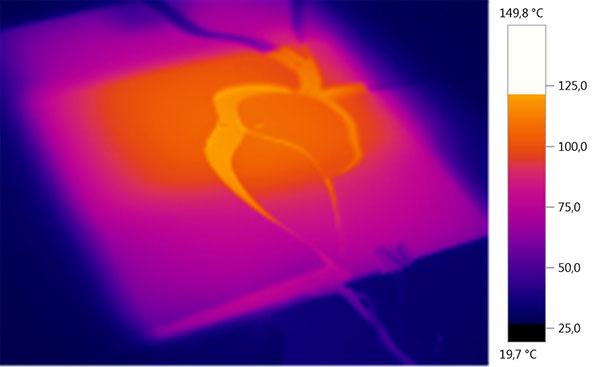

Через 5-6 циклов раздается долгожданный треск, стекло раскалывается по витиеватой линии температурных напряжений:- АГА! - сказали суровые русские мужики и пошли бить таким образом остальные стекла. Повторили тест на еще одном 2мм стекле - результат оказался таким же:За многие часы испытаний нам ни разу не удалось разбить стекло одними только циклами нагрева - охлаждения. Стекло лопалось только при экстремальных воздействиях, причем не сразу, а спустя некоторое время, после накопления критического количества напряжений.

Выяснили, что полноразмерное стекло пригодно к работе с двумя зонами нагрева.

[SIZE=32]И что дальше?

В итоге получилась вот такая симпатичная плата:Отправляем файлы в производство, перепроверив (и переделав) все от и до несколько раз. С производства нам приедут два варианта плат: на обычном текстолите FR4 и на алюминиевой подложке.

Когда получим платы - расскажем, насколько наши расчеты оказались близки к реальности, на какой из плат лучше всего печатать и, наконец-то, установим плату в наш принтер, придав ему законченный вид.

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Создание и считывание своих меток NFC для базы данных катушек SPOOLMAN

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данный проект реализует считывание NFC меток типа NTAG2xx установле...

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

В российских принтерах нет ни....

Купил первую версию лет 5 наза...

Попалась какая то статья про U...

доброго времени суток взглянув...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...