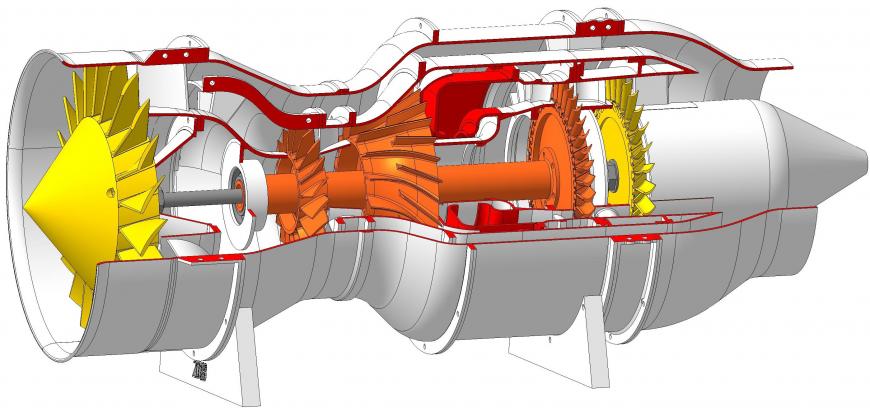

Макет авиационного двигателя

Цели данной работы у меня были примерно такие:

1) создать декоративную модель двигателя;

2) научиться печатать и впоследствии обрабатывать детали из пластика.

3) чем-то себя занять в свободное время.

Двигатель, на базе которого буду создавать свой, выбирал исходя из того, чтобы он был попроще по конструкции, но обязательно двухвальный, двухконтурный - так интереснее. Первоначально был создан чертеж двигателя и построена 3д модель. На основании своего опыта в этом деле на все про все ушло около недели.В процессе печати были внесены незначительные изменения в этой модели, направленные на повышение их технологичности. Например, многие фланцы отделены от цилиндрических тел, чтобы количество поддержек свести к минимуму. По этой же причине некоторые корпусные детали разделены на части.

Немного по конструкции:

- ротор низкого давления (желтый цвет) состоит из одноступенчатого компрессора и одноступенчатой же турбины. Причем, лопатки компрессора соединены с диском креплением типа 'ласточкин хвост', а лопатки турбины с диском креплением 'елочного' типа с одной парой зубьев. В качестве вала выступает шпилька М8;- ротор высокого давления (оранжевый цвет) состоит из двухступенчатого осецентробежного компрессора и одноступенчатой турбины. Все лопатки компрессора напечатаны заодно с дисками, а лопатки турбины соединены с диском также креплением 'елочного' типа с одной парой зубьев.- в качестве опор выступают обычные металлические закрытые китайские подшипники качения, купленные по 100 рублей за штуку. Всего их там 4 штуки.

Печатали мы его с братом долгих 4 месяца + еще один ушел на обработку уже собранной конструкции. Параллельно совершенствовали принтер, подбирали настройки и условия печати. Использовался пластик ABS четырех цветов: белый, желтый, оранжевый и красный. Сопла 0,3 и 0,4. Пластиковые детали в сумме весят около 1050 грамм, а готовая модель со всеми болтами и гайками примерно 1530 грамм. Максимальный диаметр 180 мм, длина 460 мм.По началу были серьезные проблемы с отлипанием габаритных деталей от стола. Впоследствии эти проблемы удалось решить, однако уже напечатанные детали с данным дефектом пришлось доводить вручную. Был вариант еще их перепечатать, но.... но стало лень это делать.Кроме этого, почему-то у принтера возникли проблемы с печатью фланцев, стоявших при печати вдоль оси Z. В районе отверстий в этих фланцах с внешней, по отношению к детали, стороны если и был пластик, то только в виде соплей. А иногда его там и вовсе не было. К сожалению, фотографий нет, чтобы наглядно объяснить о чем идет речь. Детали с данным дефектом исправлялись ацетоном и стружками пластика с тестовых деталек.

Вообще в данной работе много приходилось работать с ацетоном: заделывать все грехи, приклеивать составные части или просто укреплять места, которые могут сломаться. Порой следов ацетона становилось столько много, что они серьезно портят внешний вид всего двигателя. На фото это плохо видно, но все, что слегка размыто на корпусе - это следы обработкой ацетоном, т.к. там плохо спеклись слои.Другая проблема использования ацетона - на цветных пластиках он оставляет белые разводы. На каких-то меньше (желтый), на каких-то больше (оранжевый). Кроме того, цветные пластики заметно слабее и хуже спекаются слои (возможно были плохо подобраны температуры печати), чем белый пластик.

Еще одна проблема, с которой мы столкнулись в процессе печати - овализация крупных тонкостенных корпусных деталей. Да и просто сильное несовпадение размеров. Все это проявлялось не всегда, даже можно сказать редко. Скорее всего на это сказались условия печати и отсутствие термошкафа в частности. Детали с данной проблемой ставились на свои места с небольшим усилием и шлифовались до совпадения с торцами смежных деталей.

Свою сложность в печать корпусных деталей внес и четвертной вырез, из-за которого усадка пластика вносила свою погрешность в итоговые размеры деталей. Набравшись немного опыта удалось решить эту проблему добавлением недостающей четверти в модель на небольшую высоту, буквально пару слоев печати, которые по окончании изготовления срезались ножом.

Из-за неточности выполнения диаметральных размеров при сборке боковые поверхности четвертного выреза сильно не совпали и пришлось дополнительно шлифовать их в собранном виде.В принципе, после шлифовке весь вырез выровнялся, за исключением одного места, где небольшие несовпадения все-же остались. В этом месте центрирование деталей идет по саморезам и после каждой новой сборки они встают по-новому. Вообще с саморезами иметь дело в таких моделях не понравилось, т.к. они часто срывают резьбу в стенках толщиной 2 мм. Им надо больше. Поэтому требуется аккуратная сборка и несильная затяжка. Несмотря на это конструкция получилась достаточно жесткой.

При создании 3д модели задумывалось приводить в движение один из роторов при помощи вот такого электродвигателя, найденного отцом в своем шкафу со старыми запчастями. Если не ошибаюсь он от какого-то магнитофона.Привод его осуществлен через

Видео работы встроенного электромотора и 'разгонных испытаний' сюда загрузить не удалось.

Один из основных недостатков - получились очень слабыми лопатки турбины низкого давления (желтые) - могут сломаться от небольшого усилия. Уже сломано порядка 10 штук. Небольшая часть из них склеена ацетоном, остальные перепечатаны.

Конечно, полученная модель крайне далека от идеала по части исполнения, но самое ценное в ней - это полученный опыт. Из-за некоторых ошибок проектировки пришлось пользоваться 'нестандартными' гайками.

Еще больше интересных статей

Как я собирал намоточный станок для намотки катушек звукоснимателей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Линейная сушилка филамента. Нагреватель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

...

Рассказ на тему творческого применения моего станка и что из этого вышло...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Давненько я не писал на Портале, ибо чукча в большинстве своем амплуа...

Комментарии и вопросы

Пну. Ибо гадить - это испражня...

Так и у меня пара тронксей пот...

(10об\сек) а значит каждую се...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...

Добрый день, принтер Creality...