'Аквариум на подоконнике', или дешман - наше всё

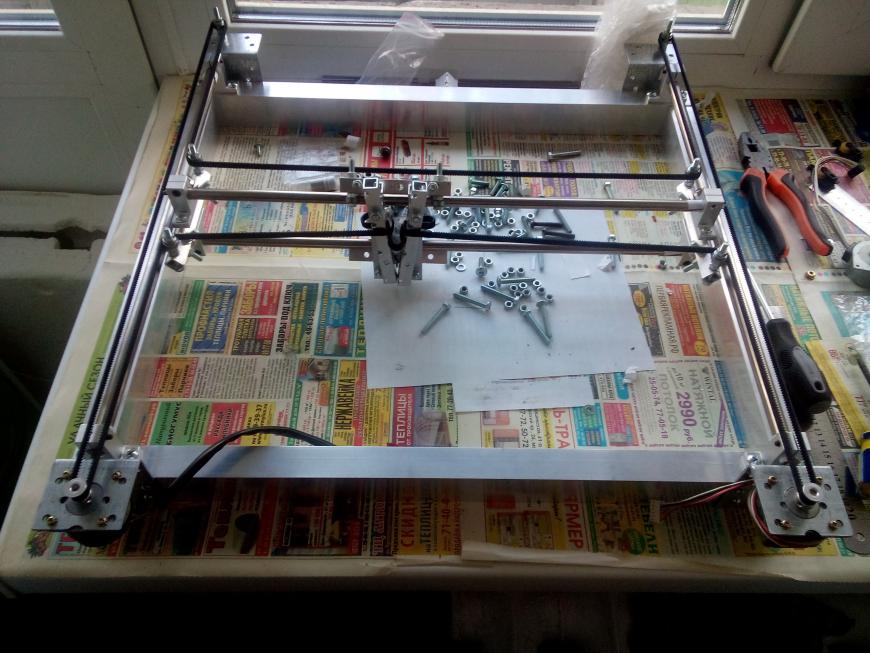

Тем временем китайцы прислали мелочёвку: зубчатый ремень, ролики к нему, стойки для валов, маленькие подшипники качения. После приобретения алюминиевой трубы 40х25 мм и нескольких уголков было всё готово для сборки верхнего квадрата рамы и испытаний осей XY. Получилось нечто такое:На фото плохо видно механизмы скольжения. Настоящие подшипники LM10 и LM12 были заменены на обычные подшипники качения опять же из-за цены. И как позже выяснилось, не зря. Дело в том, что диаметр валов был определён примерно, с помощью линейки, проще сказать «на глаз». И ни разу не возникло мысли, что размер не обязан выражаться целыми миллиметрами. Всё это благополучно было забыто, и только через несколько месяцев, когда принтер уже работал, мне удалось точно измерить направляющие. 9.7 и 11.7 мм соответственно. Мораль: не торопитесь с покупкой линейных подшипников, если планируете использовать направляющие неизвестного происхождения.

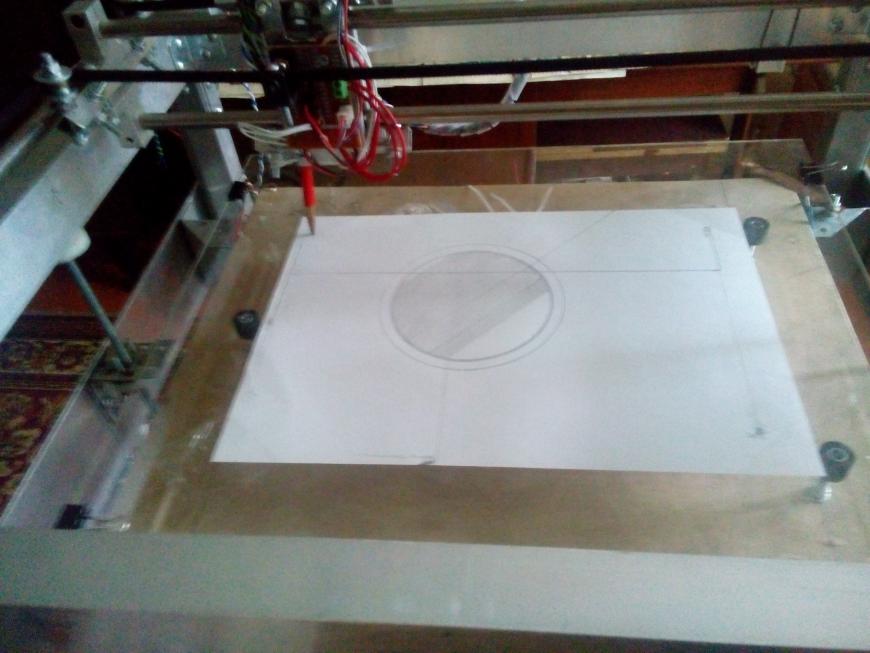

Теперь немного о кинематике. Схема H-bot мне казалась идеальной: конструкция проста, двигатели размещены на раме, расход ремня минимальный. Кинематика CoreXY для меня была на втором месте. Ремня в два раза больше, а зачем это надо – никто не объяснил. Сослуживец, который к тому времени успел съесть собаку на подобных проблемах, сразу же предупредил: накувыркаешься с H-bot’ом. А я не могу просто принять эту информацию как данность, решил всё-таки попробовать. К каретке на скорую руку был присоединён карандаш. Круги получались овальными, квадраты – прямоугольными. После наблюдений за работой получившейся конструкции пришло некоторое понимание причин возникших проблем. За считаные минуты H-bot превратился в CoreXY. С овальными кругами покончено. Ещё одна мораль: для H-bot нужна просто нереальная жёсткость рамы и качественные механизмы скольжения. Если нет уверенности – просто сделай CoreXY, не нужно создавать себе проблемы на ровном месте.

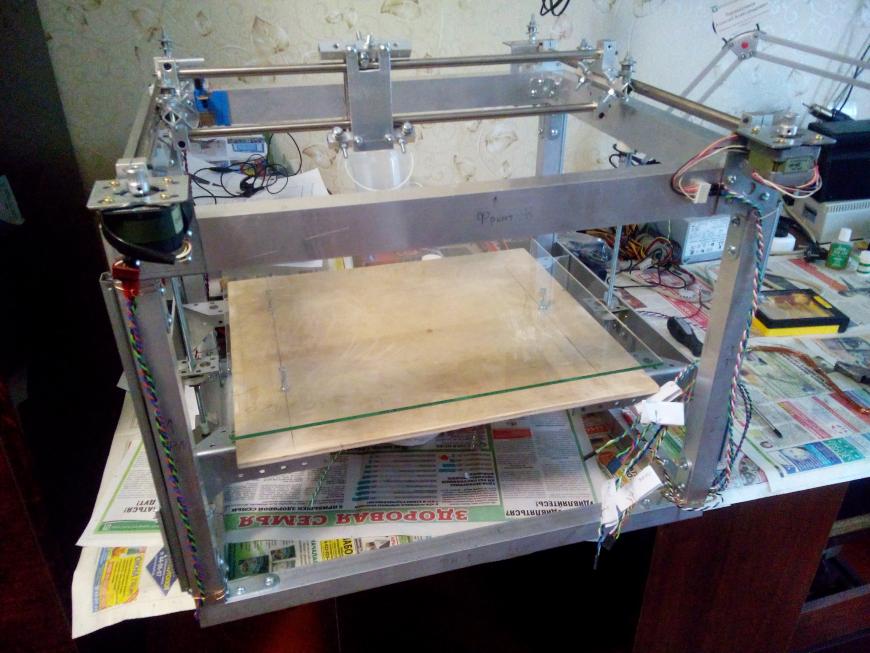

Стол приводится в движение двумя двигателями от струйных принтеров. Ходовой винт – кривые строительные шпильки М6 и самодельные пластиковые гайки. Направляющие – мебельные, самые простые, около 200 рублей за 4 штуки. Конструкция дикая, но работает. Столешница – фанера толщиной 10мм. Рабочая поверхность – обычное стекло 4 мм на трёх винтах М5 для регулировки. Размеры стекла 380х420, брал по размеру фанеры ,чтобы не тратить время на замеры. Фактическая рабочая область составила 300х300, по высоте около 180 из-за сильного перекоса винтов в нижней части.

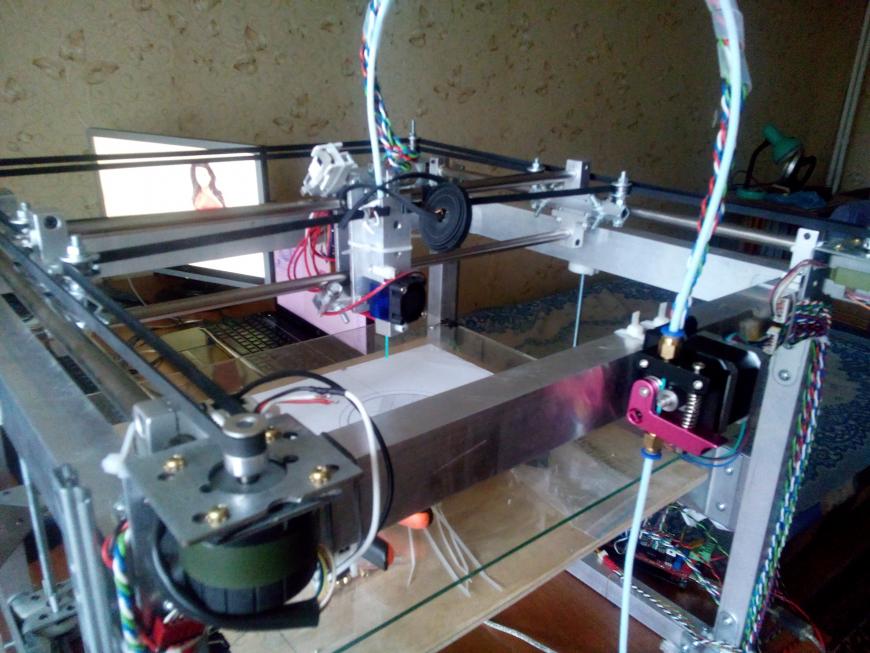

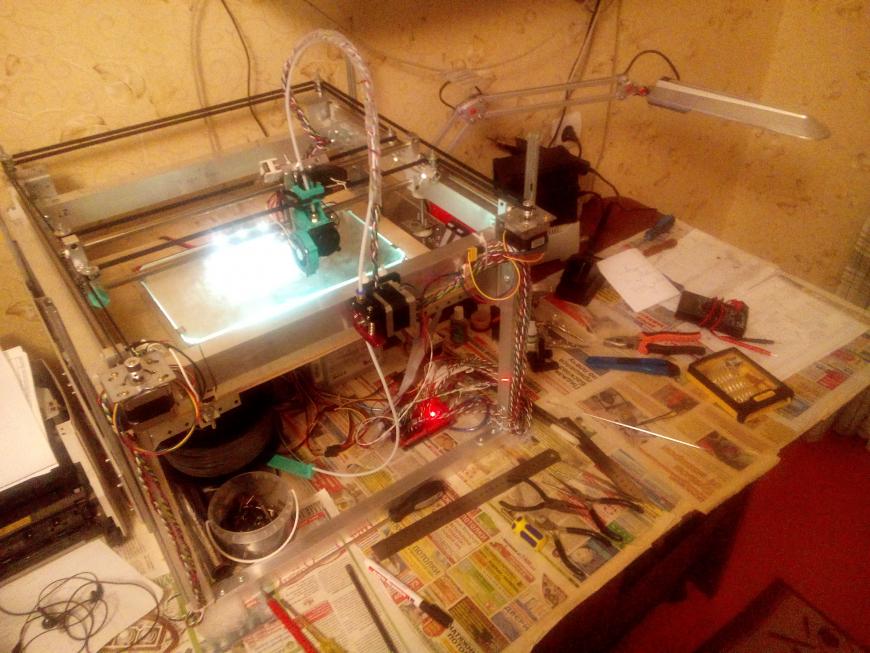

Опять опыты с карандашом:Почти всё готово. Калибровка подачи:Самая первая кривулька, которая вылезла из принтера. Держится за стекло при помощи двустороннего скотча. Видно, как поднялись углы – первое знакомство с капризами пластика ABS при работе с холодным столом.Совец превзошёл мои ожидания. При высоте 15 мм можно даже что-то различить.Со временем выявлялись проблемы, выделялись средства, принтер модернизировался. К моменту составления статьи прошло 3 заметных обновления конструкции. Версия 1.1: замена двигателей. Принтерные моторы от печати очень сильно нагревались, работали на пределе. Сразу было ясно, что их придётся менять в первую очередь. Версия 1.2: напечатанный узел крепления радиатора хотэнда. В первой версии буквально всё было сделано «только чтобы работало». Хотэнд был зафиксирован очень неудобно. Каждый сеанс замены/прочистки сопла превращался в кошмар. Вдобавок я совершенно ничего не смыслил в 3D-моделировании. Обе проблемы нуждались в решении, поэтому совместил приятное с полезным. После обновления хотэнд крепится двумя винтами, легко снимается и устанавливается. К тому же всё оборудование на каретке – вентилятор, нагреватель , концевик, термодатчик – подключены через плату с разъёмами, поэтому хотэнд можно полностью отсоединить от принтера. Так обслуживать принтер гораздо удобнее. Версия 1.3: установка нагревательного стола. Сейчас принтер выглядит так:Стекло на столе подсвечено отрезком светодиодной ленты. На фото выглядит не очень, на деле – весьма эффектно. Пока не могу прокомментировать работу стола, поскольку до сих пор не пробовал печатать на тёплом столе ABS пластиком. Для того чтобы просто запустить стол, мне пришлось переделать RAMPS и спаять ещё одну плату. Об этом расскажу в следующей статье. Также планирую скоро начать реализацию проекта версии 2.0, которому, скорее всего, будет посвящена не одна статья.

Еще больше интересных статей

Snapmaker U1. Самый доступный toolchanger

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда-то давно ( уже и не вспомню дату) я в новостной...

Первые шаги в 3D печати. Обзор пластика НИТ.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Я совсем недавно начал свой путь в мире 3D-печати -...

Как тестировщик принтер покупал

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ссылка на ресурс не работает,....

Пример двух загруженных файлов...

22 миллиметра - слишком прочны...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...

Кто-то из счастливых обладател...