Печать крупных деталей из ABS. Эффективный комплекс мер.

Во-первых, хотелось бы сказать, что речь пойдет чисто о технической задаче печати АБСом, поэтому просьба не засорять комментарии рассуждениями о целесообразности использования этого пластика, дискуссиями о холодном столе и т.п.

Во-вторых всё нижесказанное относится к крупным деталям, которые печатаются часами. С мелкими и так всё просто.

До сих пор на тематических ресурсах возникаю вопросы типа: 'Как мне на открытом принтере, с холодным столом качественно напечатать лошадиную голову в натуральную величину со 100% заполнением?'

В ответ, как правило, следует стандартное перечисление чудо-средств типа лака, пива, волшебных пленок, клея из соплей девственницы и т.д. Хотя правильный ответ на этот вопрос - никак. Как ни странно, более-менее последовательной инструкции по печати АБСом я не встречал. Поэтому составлю её сам.

Итак, поехали!

Для примера будем печатать вот такую модель:Не сказать, чтоб огромная деталь, но от рафта, например, края отрывает.

Заполнение

Гнаться за 100% заполнением смысла нет. Это не даст максимальной прочности из-за внутренних напряжений. 50-75% сотового заполнения дают оптимальный результат, по моему опыту. При сопле 0.4 мм три периметра, четыре слоя 0.2 мм сверху и снизу.

В нашем конкретном случае заполнение 60%Подогреваемый стол

Да, он таки нужен. Я использую температуры 110, 115 и 120 градусов.

Закрытый корпус

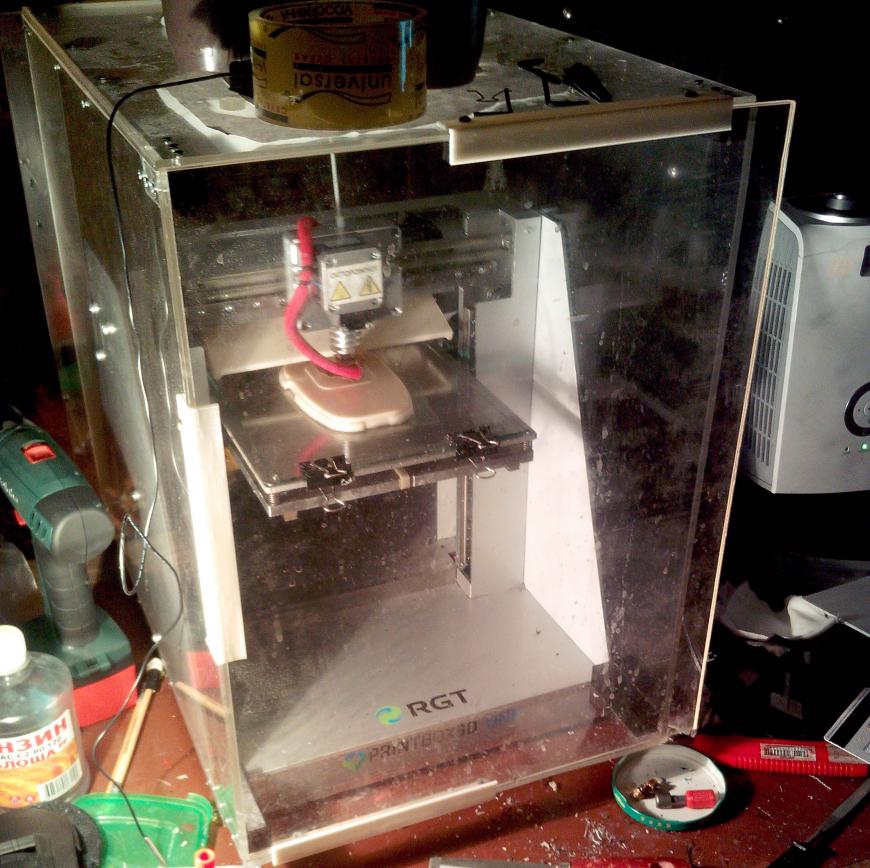

Если производитель не предусмотрел закрытый корпус, надо его 'предусмотреть' самостоятельно. Как сделал, например, я:Покрытие стола

Обычное стекло 3 мм из ближайшей стеклорезки стоимостью 100 рублей за 3 штуки.

Клей

Канцелярский ПВА. Зная, что обязательно будут вопросы 'что, как и чем мазать', распишу максимально подробно:

Вот такой клейВот так наноситьВот так размазыватьВот таким шпателемКлей наносится на холодный стол, после чего сразу включаем подогрев. Начинаем печатать, когда стол прогреется и клей станет прозрачнымКалибровка стола

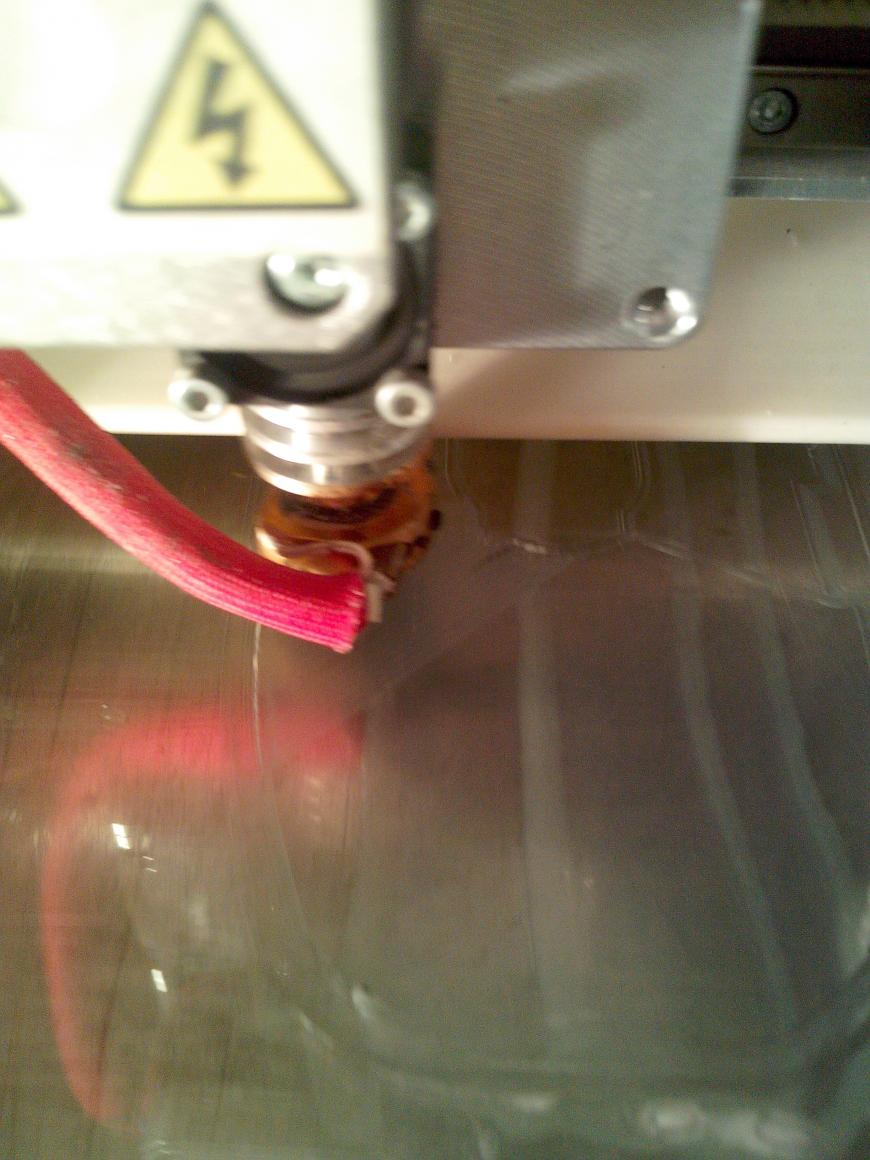

Ключевой момент, который редко упоминается и то как-то вскользь. Калибровка стола и толщина первого слоя должны быть подобраны таким образом, чтобы сопло буквально вгрызалось в клеевой слой.

С этим надо быть аккуратней, чтобы не запороть сопло и не разбить стекло. Первый слой получится почти прозрачным. Возможно, неравномерным из-за неровности поверхности или неточности калибровки. Это нормально! Поджаренные катышки клея тоже приветствуются.Другие параметры

Скорость первого слоя ставлю 30. Температура первого слоя: 245 - сопло, 115 - стол, последующие слои 235 - сопло 110 - стол. Понятное дело, температура сопла зависит от пластика.

Думаю, это необязательное правило для первого слоя. Вряд ли что-то сильно изменится, если стол всегда греть до 110 или до 115. Просто у меня когда-то получилось именно так и с тех пор делаю по накатанной.

Снятие модели со стола

Отделение готовой модели может представлять серьезную проблему. Я предпочитаю снимать сразу после окончания печати, не остужая стол, а наоборот, повышая температуру до максимальных 120 градусов.

Сначала мокрой тряпкой и шпателем удаляю ПВА, потом поддеваю деталь лезвием. Действовать нужно аккуратно. Велика вероятность раскола или расслоения стекла. Если стекло лопнуло, очистить модель от осколков крайне сложно. Держатся намертво. Я удалял их путем нагрева паяльным феном.

Если оставить модель остывать на столе, стекло опять же может лопнуть. Для статьи я выбрал эту модель, потому что когда я печатал её первый раз, стекло лопнуло при остывании. Хотелось заснять этот момент для статьи, но новое стекло отказалось лопаться на камеру и экшен-сцена не состоялась. Увы:cry:

Смотрим, что получилосьИ с обратной стороны стеклаНикакой деламинации.

P.S. Почему не пиво или клей-карандаш?

Да, они работают. От пива отказался, т.к. нечасто печатаю АБСом и пиво успевает протухнуть и заплесневеть. Клей-карандаш имеет свойство внезапно заканчиваться в неподходящий момент и, субъективно, держит чуть хуже.

P.P.S. Эти же меры применяю для печати нейлоном и хипсом.

Удачи!

Еще больше интересных статей

Как я печатал себе полку под мониторы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу поделиться своей попыткой сделать что-то что уже е...

3д модель устройства для монтажа гипсокартона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Попробуйте PETG - узнаете ново...

Как органайзеры нужны либо ЗИП...

Ну что бы разговор был предмет...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...

Expert finance assignment writ...