3D-принтер и металл - настоящее и будущее трехмерной печати металлом

Несмотря на то, что первой технологией аддитивного производства, примененной для создания металлических трехмерных прототипов, стал метод экструзионного послойного наплавления (FDM), наибольшую популярность при производстве металлических деталей завоевали технологии лазерного и электронно-лучевого спекания и плавки. Данные методы весьма схожи – настолько, что даже в профессиональных кругах иногда возникает определенная путаница. И все же, попробуем разобраться в терминах, а также рассмотрим возможности данных технологий – существующие и потенциальные.

Технологии лазерного спекания и лазерной плавки (SLS, DMLS и SLM)

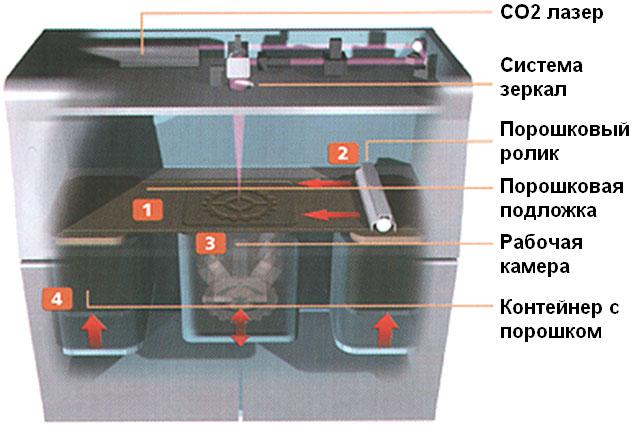

В основе метода «выборочного лазерного спекания» (SLS или Selective Laser Sintering) лежит использование лазерных излучателей высокой мощности (как правило, углекислотных) для частичного сплавления, или «спекания», расходного материала в единое целое. Перед использованием расходный материал измельчается до консистенции пудры с помощью шаровых мельниц. Минимальный размер частиц может достигать двух микрон.

В качестве материала могут использоваться различные полимеры и, что особенно интересно, металлы и металлические сплавы с высокой температурой плавления. В отличие от стандартной экструзионной печати (FDM), технология позволяет спекать однородный материал без связующих добавок. Таким образом, нет необходимости в термической обработке, фактически спеканию, готовых моделей после печати, а сами модели обладают высокой прочностью, приближающейся к показателям литых образцов. Данный метод постройки металлических моделей без применения связующих материалов получил название «прямого лазерного спекания металлов» (DMLS или Direct Metal Laser Sintering).

3D System ProX 200 методом прямого лазерного спекания

Как и другие технологии 3D-печати, лазерное спекание создает модели послойно. Процесс в чем-то схож с лазерной стереолитографией: в случае со стереолитографическими принтерами модели погружаются в жидкую фотополимерную смолу на глубину, соответствующую толщине одного слоя, с последующим «вычерчиванием» нового слоя лазерным лучом. При лазерном спекании на модель наносится слой порошка толщиной в один слой (толщина слоя может регулироваться), в котором вычерчивается новый контур, а высокая температура позволяет частично расплавлять порошок в местах касания луча, спекая частицы между собой и с предыдущим слоем. И в том и в другом случае модель окружена неизрасходованным материалом до окончания печати. Этот момент немаловажен для «порошковой» печати: при спекании неизрасходованный материал служит в качестве поддерживающей поверхности для последующих слоев моделей сложной формы. Отсутствие необходимости печатать «опоры» облегчает обработку готовых моделей и способствует экономии материала, который в случае с титаном или специальными сплавами может быть весьма дорог. Весь неиспользованный материал может быть собран и использован для печати последующих моделей.

Единственным существенным недостатком лазерного спекания металлических материалов считается пористость готовых моделей. Однако плотность можно повысить за счет повышения энергии лазера и замедления скорости печати. В результате, рабочий материал можно не просто «спекать» в местах касания гранул, а фактически расплавлять, создавая однородное вещество. Именно этот подход и получил название «выборочной лазерной плавки» (SLM – Selective Laser Melting).

Ведущей компанией в сфере печати лазерным спеканием и плавкой можно считать 3D Systems – промышленного гиганта, в 2013 году прибравшего к рукам компанию-разработчика SLS-технологий Phenix Systems.

Технология электронно-лучевой плавки (EBM)

Первопроходцем и лидером по производству аппаратов для аддитивного производства методом «электронно-лучевой плавки» (EBM – Electron Beam Melting) стала шведская компания Arcam. Компания была официально основана в 1997 году, но рождению коммерческого проекта предшествовали четыре года исследований, проведенных совместно с учеными из Технического университета Чалмерса в Гетеборге.

Фактически, EBM основана на том же принципе, что и технология лазерной плавки, за исключением использования электронных пучков высокой мощности вместо лазерных лучей.

Стоит выделить преимущества данной технологии над лазерной плавкой:

Более высокое возможное разрешение в горизонтальной плоскости. Корректировка траектории электронного луча происходит за счет манипуляции магнитными полями, создающими так называемые «магнитные зеркала». Этот метод позволяет добиться более высокой точности, чем манипулирование оптическими зеркалами, используемыми для управления лазерными лучами.

Конструкция оптических зеркал и лазерных линз требует использования дорогих материалов: в зависимости от мощности лазера, поверхность зеркал покрывается серебром или золотом, а линзы могут быть германиевыми или даже алмазными. В случае же с EBM используются относительно недорогие материалы для производства электромагнитных компонентов.

Кроме того, отсутствие необходимости манипулировать физическими объектами позволяет добиться более высокой скорости отклонения пучка, что вкупе с повышением энергии позволяет добиться более высокой производительности.

Наконец, электронный пучок подлежит рассеиванию при необходимости, что позволяет подогревать расходный материал без использования дополнительных нагревательных элементов, характерных для лазерных систем. Подогрев материала необходим для достижения более высокой плотности моделей и облегчения спекания или плавки.

Минусом же применения электронных лучей можно считать наличие рентгеновского излучения, возникающего при бомбардировке металлов высокоэнергичными электронами (т.н. «тормозное излучение»), что требует установки поглощающего покрытия вокруг рабочей камеры.

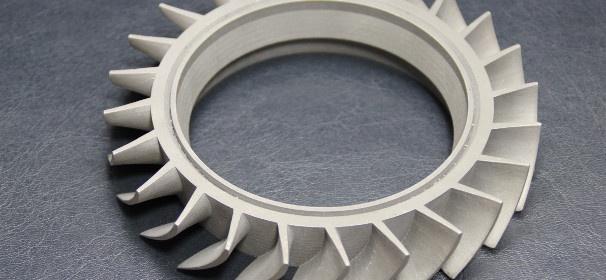

В целом, электронно-лучевая плавка несколько более сложна, чем лазерная, но обладает более высоким производственным потенциалом. Компания Arcam добилась широкого успеха среди производителей ортопедических имплантатов и авиационных деталей. Ортопедические имплантаты, изготовленные методом EBM, привлекательны не только прочностью, легкостью и износоустойчивостью используемых титановых сплавов, но и возможностью создания полых или пористых металлических структур. Подобная архитектура напоминает строение костной ткани и способствует остеоинтеграции, то есть сращиванию костных тканей с имплантатом аналогично натуральному физиологическому процессу. Что же касается авиационной и нефтегазовой промышленности, электронно-лучевая плавка позволяет создавать жаростойкие форсунки и лопатки газовых турбин, включая реактивные двигатели. Кроме того, метод успешно используется для создания несущих титановых элементов крыла.

созданный для нужд аэрокосмической отрасли

Аддитивное производство привлекло внимание и космической отрасли, включая НАСА. В первую очередь это касается разработки систем космических аппаратов и ракет-носителей. Ярким примером можно считать использование технологий лазерной и электронно-лучевой плавки для создания элементов ракетных двигателей: камер сгорания и форсунок со стойкостью к температурам свыше 3000°С. Высокое давление и температура требуют использования тугоплавких и прочных материалов – таких, как титан. Проблема заключается в том, что детали могут иметь весьма сложную геометрическую форму, делающую изготовление цельных образцов методом литья или механической обработки невозможным или исключительно дорогостоящим. Как следствие, детали приходится изготовлять из нескольких составных частей, подлежащих сварке в единое целое. Именно сварочные швы, как правило, оказываются слабым звеном за счет нарушения однородности структуры материала или оксидации при сварке.

General Electric Aviation, выполненная методом аддитивного производства

Аддитивное производство же не ограничено геометрической сложностью изготовляемых деталей – практически любая форма может быть выполнена без необходимости последующей сборки или сварки. Единственным реальным ограничением является размер рабочей камеры печатающего устройства. В то же время, конструктивных ограничений по размеру рабочей камеры не существует. Вопрос лишь в спросе на технологию, ведь такого рода устройства весьма дороги, а чем больше, тем дороже. Тем не менее, китайская компания Nanfang Ventilator Co., Ltd уже берется за создание промышленных печатных устройств аддитивного производства крупногабаритных металлических деталей – вплоть до шести метров в длину и весом до 300 тонн!

Производство произвольных форм электронно-лучевой плавкой (EBFȝ)

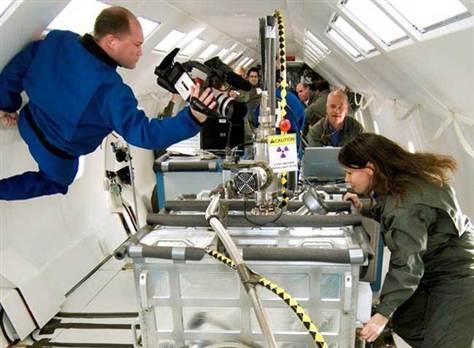

Но при всех достоинствах традиционной лазерной и электронно-лучевой плавки, амбиции НАСА привели к тому, что даже эти новаторские технологии оказалась недостаточны. Дело в том, что инженеры НАСА предложили рассмотреть возможность применения аддитивного производства на орбите. С точки зрения снабжения, идея абсолютна логична. Зачем везти с собой набор запасных деталей или ждать доставки с Земли при экстренной ситуации, когда те же детали можно произвести на орбите?

И здесь НАСА столкнулась с серьезной проблемой: как мы уже выяснили, традиционный метод электронно-лучевой плавки подразумевает использование порошкообразного расходного материала, и не только для создания самой детали, но и использования в качестве поддерживающих слоев при печати деталей сложной формы. Но как удержать порошок на месте в условиях невесомости? Слои наносимого материала должны плотно прилегать к уже изготовленной части детали, что невозможно гарантировать механическим воздействием. Использование магнитных полей теоретически возможно, но технологически сложно, неприменимо в случае с электронно-лучевой плавкой ввиду воздействия на сами электронные пучки, да и не все материалы обладают необходимыми магнитными свойствами.

В итоге, инженеры НАСА решили позаимствовать конструктивный элемент привычных экструзионных 3D-принтеров – подачу расходного материала в виде нити или проволоки. И если использование экструдера для подачи расплавленного тугоплавкого металла непрактично ввиду сложностей с нагревом головки до необходимой температуры и бесперебойной экструзией, то бомбардировка расходного материала электронным пучком вполне подходит для плавки материала в точке соприкосновения с моделью. Кроме того, устраняется и необходимость очищать готовые модели от остаточного материала, что в условиях невесомости опять-таки было бы проблематично. Новая разновидность электронно-лучевой плавки получила название «производства произвольных форм электронно-лучевой плавкой» (EBFȝ - Electron Beam Freeform Fabrication).

Кроме возможности функционирования в условиях невесомости, технология EBFȝ обладает еще одним важным преимуществом над своими предшественниками – возможность одновременной печати разными материалами. Использование нескольких экструдеров может даже позволить создавать электронные и электромеханические компоненты благодаря попеременной печати керамических/пластиковых и металлических слоев. В случае успеха, разработчики невольно приведут к логическому завершению программу RepRap – проект создания устройств, способных воспроизводить самих себя. Практической же целью проекта является возможность производства всех необходимых устройств в открытом космосе или даже на поверхности других планет, используя только местные материалы. В частности, аддитивное производство может стать ключевым фактором в создании постоянных колоний на Луне и Марсе.

Будущее аддитивного производства с использованием металлов

А каковы перспективы аддитивного производства с использованием металла на Земле? Несомненно, отрасль будет развиваться. В последнее время данные технологии привлекают внимание промышленных гигантов – таких, как Boeing, General Electric, Lockheed Martin, Mitsubishi, General Motors. Экономичность и практичность – два качества, которые не могут быть не оценены по достоинству. В некоторых случаях использование технологий спекания и плавки уже достигает больших масштабов: по словам представителей компании Arcam, произведенные ими устройства были использованы для создания более 30000 титановых имплантатов для реконструкции тазобедренных суставов. И это всего лишь начало.

Единственным сдерживающим фактором является себестоимость. Стоимость устройств, несомненно, снизится в соответствии с повышением спроса. Однако сам спрос регулируется достаточно высокой ценой некоторых расходных материалов. Но есть хорошие новости: компания Metalysis недавно обнародовала планы по постройке фабрики для производства титанового порошка, применяемого в аддитивном производстве. Стоимость проекта оценивается в $500млн, что говорит об огромном интересе со стороны промышленности и инвесторов. На данный момент титановый порошок продается по цене от $200 до $400 за килограмм, что не идет ни в какое сравнение с алюминием по цене $30-$40 за 1кг. Соответственно, объем производства титана в 2012 году составил всего 140000 тонн, в то время как алюминия – 48млн тонн. Metalysis прогнозирует возможное снижение стоимости титанового порошка на 75% благодаря применению новаторской электролитической технологии производства. Нетрудно догадаться, что существенное снижение стоимости высоко востребованного титана приведет к значительному росту спроса на 3D-печатные устройства, способные воспроизводить металлические модели. Двумя компаниями, которые выиграют от такого развития событий больше всех, станут 3D Systems и Arcam – лидеры по производству лазерных и электронно-лучевых устройств, соответственно.

Вполне возможно, что повышенный промышленный спрос на устройства для лазерной и электронно-лучевой плавки сделает данные технологии доступными и для бытового использования. Технология EBFȝ даже обладает необходимым потенциалом для создания полноценных «домашних фабрик». Если сделать настенный крючок для половника уже не представляет никаких трудностей для обладателя бытового 3D-принтера, то EBFȝ сможет создавать не только пластиковые крючки, но и сами стальные половники, причем с пластиковой ручкой.

Более того, печать электронных и электромеханических компонентов фактически ограничит возможности пользователей их собственной фантазией, а заодно создаст сущий кошмар для производителей по всему миру. Если соблюдение авторских прав уже становится проблемой, то полноценная печать с комбинированным использованием пластиков и металлов может теоретически позволить создание почти любого устройства. Конечно же, такой уровень останется недостижимым еще долгое время, и не только потому, что сама технология 3D-принтеров, печатающих металлом, достаточно малоразвита, но и ввиду недоступности определенных материалов: мало кто сможет достать порошкообразный германий для производства трансивера сотового телефона.

С другой стороны, пластика и стали вполне хватит для создания полноценного огнестрельного оружия, тем более что компания Solid Concepts уже создала прецедент в виде металлической реплики пистолета Colt M1911, а Пентагон рассматривает возможность печати оружия на кораблях экспедиционных групп, вместо дорогостоящей доставки к театру действий из США. США и Великобритания уже приняли законодательные меры по запрету нелицензионного производства оружия с помощью 3D-печати. Как сильно соображения безопасности повлияют на развитие бытового применения технологии аддитивного производства, покажет лишь время.

Еще больше интересных статей

Российская молодежь на передовой 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Создан первый отечественный 3D-биопринтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Русский инженер собрал стереолитографический 3D-принтер из оптических приводов стоимостью 10000 рублей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я редактирую STL в Fusion360 п...

Какая старая, но интересная ст...

Всем Салям! - Татарское привет...

Здравствуйте, у меня flying be...

при калибровке pressure advanc...

После поддержи по оси x и y пр...

Всем по привету!Есть большие с...