Ликвидация видимости слоёв при фотополимерной DLP LCD печати.

ОГРОМНАЯ благодарность за оказанную помощь и поддержку за советы и создание ПО Сергею, профиль: https://3dtoday.ru/blogs/sergeyr7

Статья касается печати на фотополимерных ДЛП LCD принтерах. В этой статье речь идёт о ликвидации видимых рёбер, возникающих при проекции пикселя на плоскости находящиеся под малыми углами к осям принтера (осям решётки пикселей X, Y и оси Z). Данная проблема сильно ухудшает качество печати деталей и возможности применения 3д печати в моделировании претенциозными моделистами, которые предпочитают печать на дорогих принтерах с ультра мелким разрешением типа EnvisionTec Aureus. Для визуализации проблемы приведём пример. См. Рис 1. В данном случае проекция пикселя (или шага оси Z) становится гораздо большего размера при проекции на почти перпендикулярную её нормали плоскость, и становится заметной глазом.

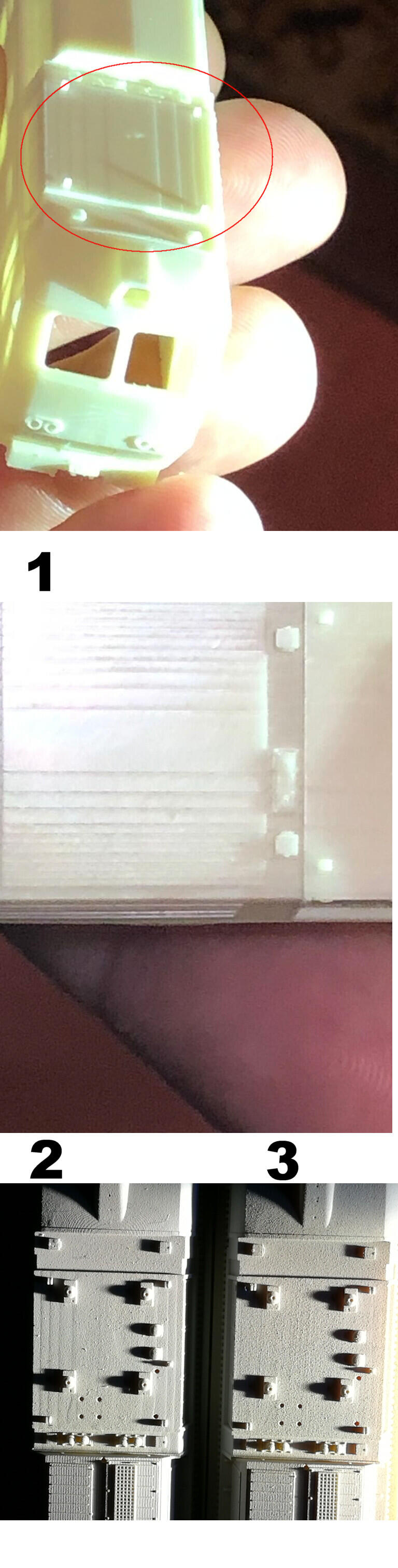

Рис.1. Фотография детали с почти плоской крышей, напечатанной без наклона в естественном положении. В данном случае видно, как проекция шага оси Z величиной в 20 микрон на почти горизонтальную поверхность оставляет большие промежутки между срезами.

Как первая мера - обычно используют наклон и поворот детали, чтоб не минимизировать расположение больших плоскостей детали близко к плоскостям ХУ, XZ, YZ. Но во многих случаях недопустимо, чтобы мелкая текстура основных слоёв была бы под углом к осям самой детали, или по другим причинам (запреты на установку поддержек на лицевых частях, которые нельзя зашкурить, итд..)

Данный эффект возникает для плоскостей детали близких к ХУ, XZ, YZ. Для вертикальных плоскостей эта задача была частично решена введением полутонового пикселя, яркость которого была пропорциональна объёму деталей попавшей в сегмент пикселя XY с толщиной среза по Z. В данном случае на краях детали пиксели при проекции горели не в полную силу, что приводило к некому сглаживанию. См рис. 2. Это введено в таких слайсерах как НаноДЛП, Perfactory RP.

Рис.2. Фото горизонтального среза (слой) с полутоновыми пикселями, где яркость их пропорциональна объёму детали попавшей в сетку слайсера. Это хорошо заметно на части окружности близкопараллельной оси Y. Пиксели меняют свой тон постепено, пытаясь компенсировать резкий провал. Этот процесс улучшал качество печати, но не до конца!

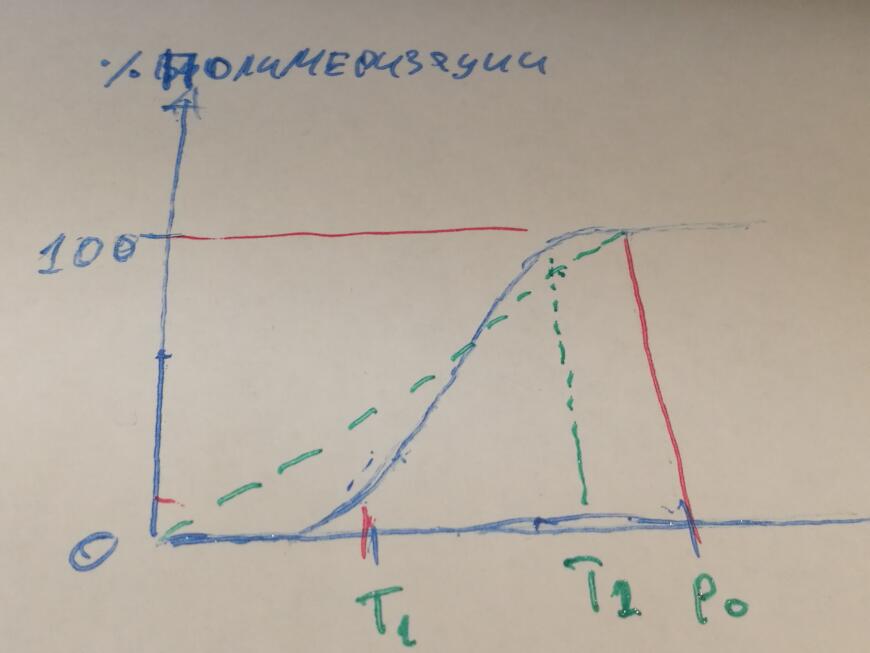

На Рис. 2. видно, что в данной концепции используется предположение, что объём заполнения пикселя полимеризовавшейся смолой пропорционален интенсивности света. Но это не совсем так. Твёрдая фаза полимеризованной смолы начинает расти в некоторой степени линейно начиная с некого порога Т1, и заканчивает порогом Т2. См Рис. 3.

Рис. 3.

Поэтому имеет смысл ноль интенсивности пикселя приравнять к Т1. А конец кривой закончить на Т2, используя, скажем, самую простую - линейную апроксимацию (см Рис.3)

Некоторые самые последние версии слайсеров позволяют это делать, но работа ведётся только с порогом Т1. См Рис. 4.

Рис.4. По сравнению с Рис.2 видно, что пиксель с почти нулевой интенсивностью по интенсивности приподнят.

Например, это можно сделать в Слайсере ЧИТУ(1.7.0), объявив, что срезы вы будете сохранять в ZIP формат, чтобы не потерять 8ми битный тон пикселя и открыть срезы. См Рис 5.

Рис. 5 Опция, позволяющая поднять ноль полимеризационной кривой (8 градаций) в слайсере ЧИТУ.

Слайсер Читу предлагает это делать, но делать наобум, не предлагая какого либо универсального теста. Возможно, эта опция у них в разработке.

Очевидно, что результаты порогов Т1 и Т2 на Рис. 3 будут зависеть от яркости света, коефициента пере-выдержки (выдержки), структуры зерна и паттерна распределения интенсивностей проекции пиксельной решётки в слой смолы.

Так же Слайсер ЧИТУ (1.7.0) делает это пока только для вертикальных поверхностей XZ и YZ, не работая для горизонтальных. Для горизонтальных ЧИТУ тупо оставляет бортик в 1 пиксель(в противовес двумерной зоне пикселей см как на Рис. 7 при полнофункциональном вычислении объёма). Слайсер НаноДЛП на данный момент продвинулся чуть дальше, он вычисляет это для всех трёх вариантов, но работает без учёта порогов, а вариант для горизонтальной плоскости почему то работает только на поверхности снизу детали. Сверху детали обсчёт не производится - идёт тупо линия из одного пикселя. Я писал им в форум. Мне ответили, что они не посчитали нужным это делать.

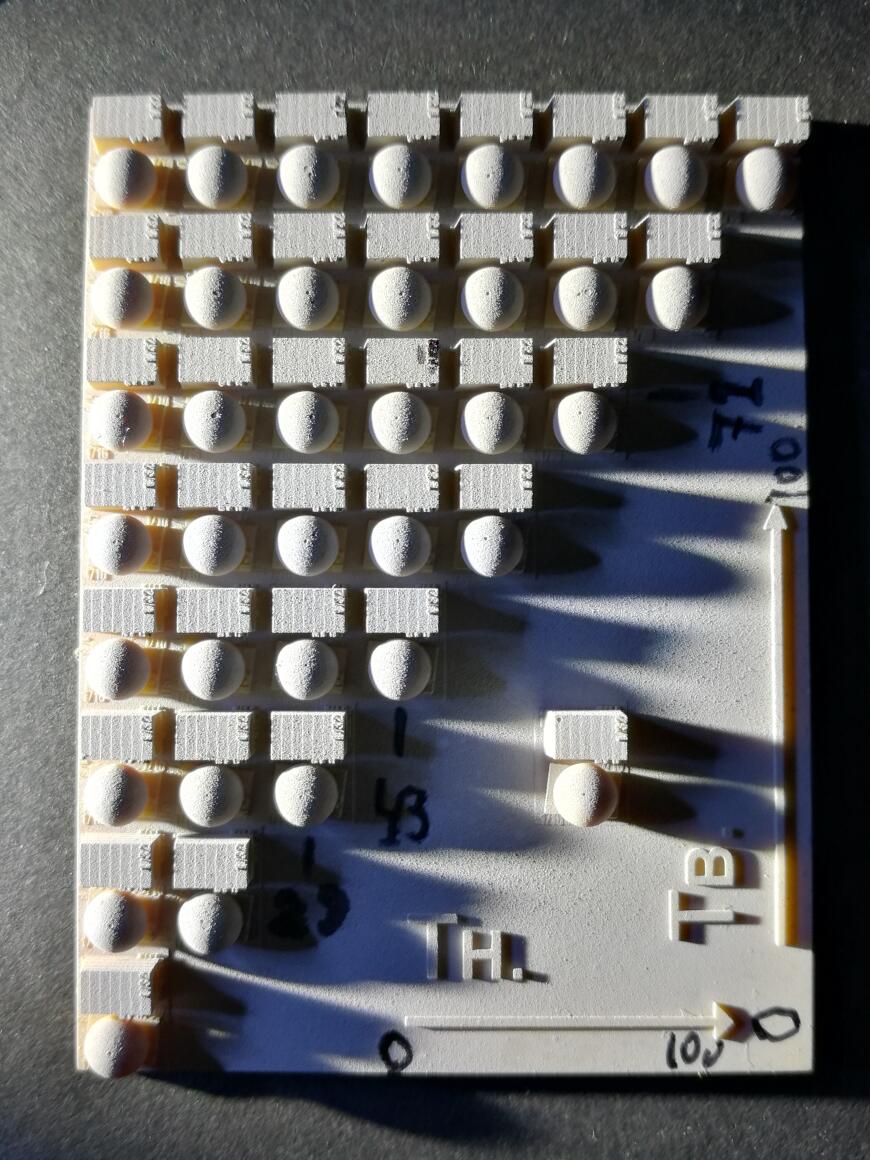

Для удобства определения и настройки порогов при обработке был разработан такой 3Д тест из 2х мерного расположенных одинаковых объектов, содержащих одинаковые элементы из 1 шарика и 1 пирамидки с почти вертикальными и почти горизонтальными стенками,(наклон 1 к 32) для каждой из которых при нарезании был вычислен трёхмерный объём пикселя (верхний срез см. рис. 7) и была проведена своя обработка со своими Т1 (Тн) и T2 (Тв) одинаковые в пределах каждого элемента в соответствии с величинами отложенными по осям (см. Рис 3. ) Напечатанный тест изображён на Рис. 6. Пирамидки расположены в виде массива, где по одной оси меняется нижний порог, а по другой - соответственно, верхний.

Рис.6. Напечатанный тест для определения порогов Т1(Тн) и Т2(Тв) под контровым освещением для определения оптимальных параметров.

Рис. 7 Слой проходящий через верхнюю окологоризонтальную поверхность пирамидок (без учёта порогов). Видно постепенное притухание интенсивности пикселя (с права на лево) в следствии уменьшения объёма попавшей детали в объём ограниченной сеткой пикселя. ( Так же опытный глаз может даже заметить границы треугольников формата STL.)

Из Рис.4. следует, что оптимальные пороги для вертикальных стенок где риски не прослеживаются (определён как третий слева на право в самой верхней строчке ) и для около горизонтальных стенок (помечен чёрной точкой ) совершенно РАЗНЫЕ!

Видимо, это объясняется тем, что при вертикальных стенках близко-параллельных к осям Х и У важен профиль огибающей изолинии начала полимеризации края детали в поле освещённости и верхний порог не важен (он всегда 100% - и относится к стенке ) а ряд полутоновых пикселей - это всегда линия из одного пикселя-границы детали. В то время как на окологоризонтальных плоскостях и верхний и нижний пороги линейной части важны, и на этих плоскостях важна вся зависимость кривой полимеризации от приложенной мощности (см Рис. 3. )

Для того, чтобы выработать единый алгоритм, было предложено связать пороги для вертикальных и горизонтальных зон линейной аппроксимацией введя переходную постепенную зону, зависящую от угла наклона поверхности в пикселе, которой устанавливается в обработчике. Зона переходов была выбрана там где слои идут часто, и переход не сказывается на внешнем виде детали. (при углах примерно 10-30 градусов)

Стоит заметить, что величины для разных типов смол на одном принтере получаются достаточно РАЗНЫМИ. Так же очевидно, что они будут зависеть и от типа принтера, величины пере-выдержки, и конфигурации формы поля УФ излучения (пиксельной сетки) при проекции в слой смолы. Поэтому рекомендованная последовательность такая: Сначала делается печатный тест, определяющий оптимальную выдержку - это когда объекты устойчиво получаются, и твёрдость больше не нарастает. И, потом, обычно, выбирается двойная перевыдержка, с целью, чтобы деталь получалась максимально прочной (с учётом неравномерностей, погрешностей итд, -так. наз. допуск в плюс) и её не вело бы при печати, и поддержки не смывало бы. Далее, печатается второй тест на определение порогов. И уже с определёнными порогами в тех же условиях печатается деталь.

Рис. 8. Изображено фото печати в контровом свете с применением алгоритма трёхмерного вычисления объёма пикселя с коррекцией порогами слабовыгнутой крыши готовой детали 1.- без применения алгоритма. 2. - алгоритм только вычисления объёма (без порогов). 3. - с применением порогов по результатам теста.

Из Рис. 8 видно, что данный подход позволяет уменьшить видимость рёбер, обусловленную дискретностью пикселей и шага оси Z, и привести качество получаемых деталей к более высокому классу.

Из Рис. 8 видно, что данный подход позволяет уменьшить видимость рёбер, обусловленную дискретностью пикселей и шага оси Z, и привести качество получаемых деталей к более высокому классу.

СИТУАЦИЯ ДЕЛ СЕЙЧАС:

Данная работа была выполнена как хобби вне рамок какого либо проекта. Использовался доработанный по свету и оси принтер FlyingBear Shine 1, который использует открытый формат данных в виде ZIP архива( *.cws, *.fbs ) с картинками слайдов *.PNG и текстовым файлом Г-Кодов, что представляло удобства в проведении исследований. (Форматы НаноДЛП, Creation WorkShop, EnvisionTec Perfactory RP, FlyingBear Shine, возможно MicroMake Слайсеора ЧитУ (для некоторых принтеров)и др.)

Сергеем была создана программа - конвертер, которая работает достаточно быстро (мульти-поточность) позволяет вычислить объём каждого пикселя, определить и наклон проходящей через него поверхности , что привело к получению однозначных результатов.

Занятость Сергея и попадания меня на грань выживания из-за условий кризиса в стране, по состоянию здоровья, и с отсутствием адекватного источника финансирования - работы привело к тому, что работа не доделана до финального состояния, годного для людей-потребителей, не готовых вникать в детали.

Тех, кто заинтересован, пишите на мой профиль и профиль Сергея. Может быть возможен совместный проект.

Мне так же можно писать на Воцапу - Вибер, там я чаще, чем тут, или для оперативности звонить на номер: +7-903-174-16-29 (Вадим)

Не исключено, что вскоре, тот же ЧИТУ сделает что то подобное. Хотя, с другой стороны, тем, кто является основным потребителем, и печатает предметы искусств может не понадобится излишняя точность, описанная в этом подходе.

Еще больше интересных статей

Моделирование и печать макета замка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Познакомился я с человеком, который увлекается германским...

Промышленный 3D-принтер Intamsys Funmat Pro 610HT

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Халявный пластик 4 (печатаем пэт бутылками)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С хорошими и радостными новостями.

Но прежде хочу...

Комментарии и вопросы

А чем 24-я в этом плане отлича...

Да, курино-говяжий))

Я использую WS2812B. Смотрел р...

Господа! Подскажите как програ...

Со временем принтер стал увели...

Здравствуйте. Подскажите пожал...

Доброго дня. Пробовал себе на...