Мой хардкор -принтер, почти полностью самодельный. (Много фото). Обновлен.

Старый пост не удаляю, т.к. мне не понятна дата окончания конкурса (27 вклчительно или нет). Да простят меня модераторы)))

Всем доброго времени суток! Решил рассказать о своём опыте постройки 3d-принтера. Но заранее знаю, что тут таких как я не особо любят, давно читаю этот сайт, щас начнётся глум наверное, да и ладно...

Кстати, статья относится к конкурсу 'Мой 3D-принтер', номинации '3D-принтер собранный своими руками'.

Так вот, я человек творческий, обожаю мастерить что-нибудь своими руками, паять, к тому же я программист (как хобби). Не помню когда, примерно года 2-3 назад я увидел репортаж о 3d-принтерах. Тогда я удивился, и подумал что в быту такие будут не скоро и стоят много денег... Через какое то время, спаяв что-то на микроконтроллере, подумал: как хорошо было-бы напечатать коробочку по размеру, с нужными отверстиями и т.д. в этот момент я и вспомнил про 3d принтер. Поскольку люблю делать многое сам, я сразу полез в гугл, и тут я удивился - народ уже их вовсю собирает. Вообщем я понял, что моё хобби и образ жизни требуют наличие этой чудо техники. Это тот же по сути чпу фрезер, но с непонятной тогда для меня печатающей головкой. Делать сразу не кинулся, работа, учёба, нехватка денег тогда тормознули меня. Тем более что весь софт для ПК и контроллера уже написан и есть в свободном доступе. И примерно год назад я твердо решил собрать его.

Ночное гугление, просмотрев фотки, мне самой простой конструкцией показалось подобие Prusa i3. Решил делать её.

Купил два матричных принтера по-дешёвке. Электронику хотел паять сам, но после того, как увидел, за сколько её продают китайцы, сразу не задумываясь заказал ардуину, рампс и 5 драйверов. Поехал в Леруа, купил профиль П-образный 25 мм, прямоугольный 30х15 мм, мебельные направляющие и хромированную метровую трубку. Профиль распилил по примерным размерам и пролежал он у меня месяц. Через месяц сделал раму:

Начало положено, подумал я. Но из-за долгого рабочего дня (работа..) постройку удалось продолжить только на следующих выходных. Сделал ось Z. На тот момент - импровизировано).

Примерно 'прикинул' ось 'Х' (валы калёные 13 и 14 мм, 45 см):

Уже что-то. Прошу не удивляться от втулок из полипропиленовых труб, они хорошо ездят и без люфтов)) Но крепление оси 'Х' к оси 'Z' мне сильно не понравилось, по тому вскоре я переделал на такое:

Друг приварил гайку к уголку (фото выше), эта деталь позволила соединить винтовую передачу ось 'Z' и ось 'Х'.

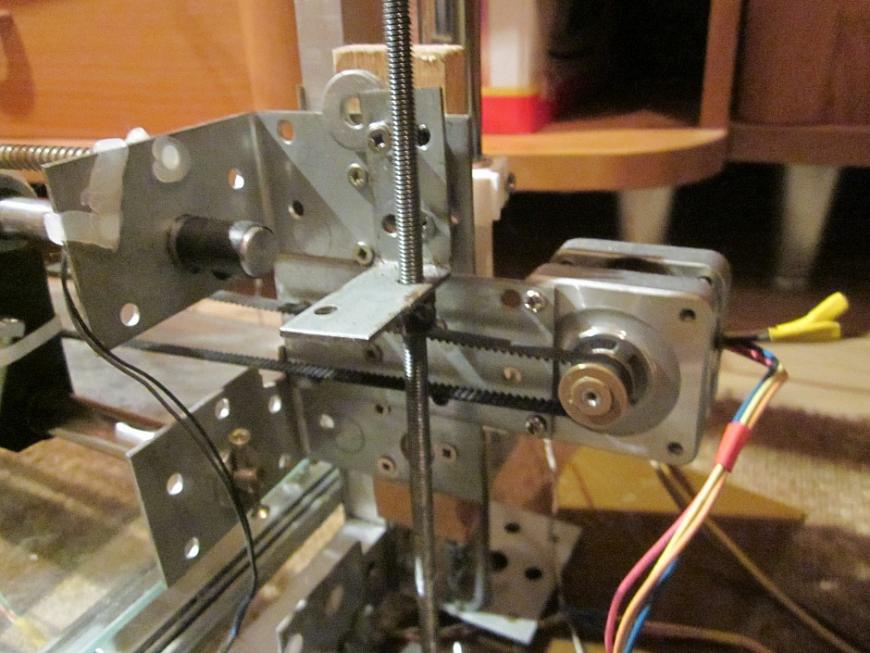

Прикрутил движок на ось 'Х', он был 6-ти контактный. С другой стороны сделал вот такой натяжитель ремня:

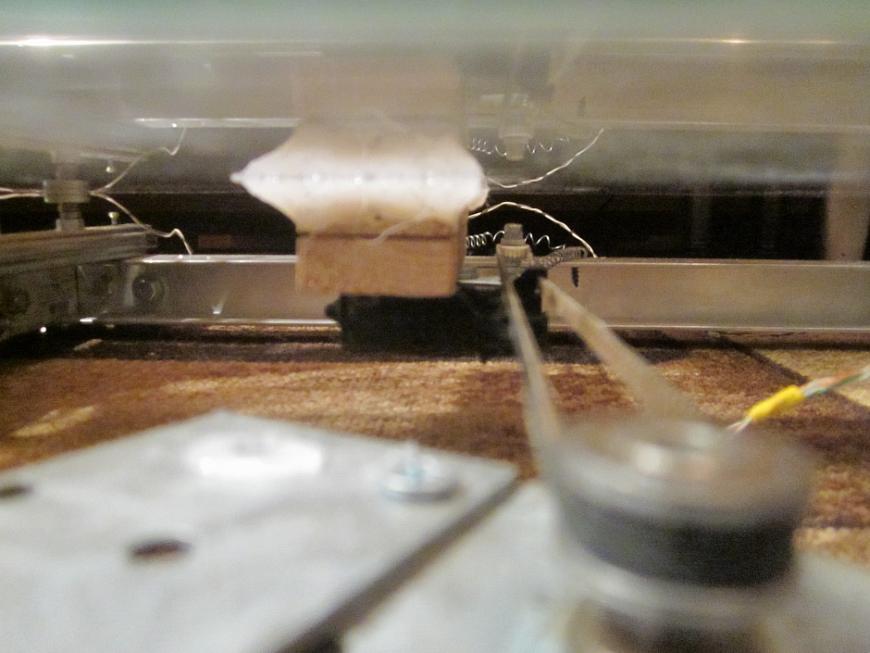

Сделал каретку хотэнда на оси 'Х', стянув каретки, что вытащил из принтеров стяжками (не обращайте внимание на торчащий дюбель-гвоздь:)))):

Следующие пошли мебельные направляющие, для оси 'У':

Эти направляющие состоят из 3-х частей. Выбор пал на них, т.к. они катаются намного легче, чем те, что сделаны из 2-х частей. Так вот, я шурупами (видно на фото) сцепил их, уменьшив люфт. Вообще по хорошему их надо было ставить под углом 90 градусов (сейчас хочу поставить валы, но нет ни подшипников, ни втулок).

В направляющие я вставил болты шляпками вниз:

Прикрутил двигатель оси 'У' (там же концевик, его не видно):

А так же крепление-натяжитель ремня 'У':

Скрепил стол с двигателем интересно: к стеклу приклеил деревяху на термоклей, к деревяхе прикрутил каретку от принтера, в которую вставил ремень:

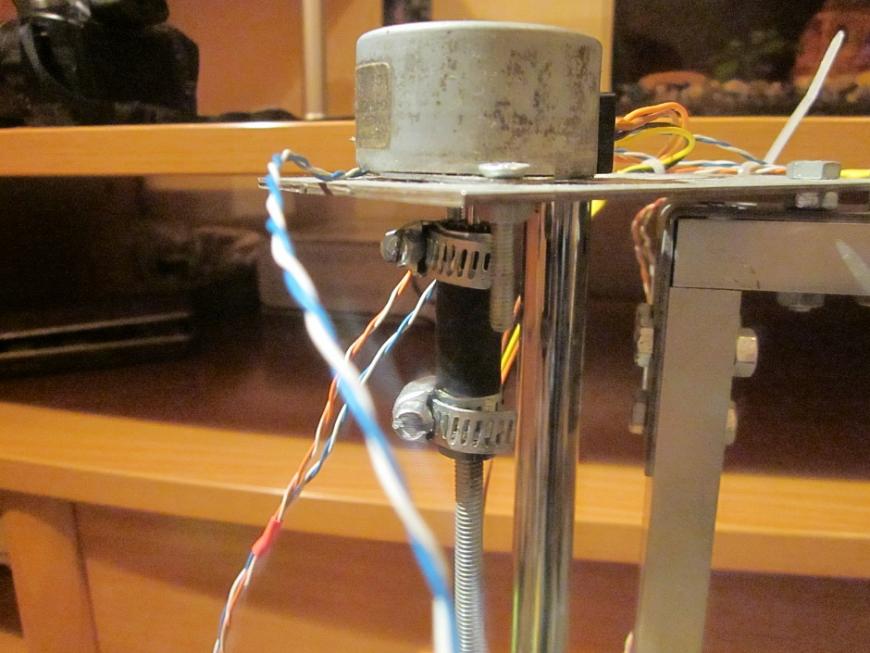

Дальше поставил моторы оси 'Z'(на первом фото был с 5-ю проводками, я его разобрал, перерезал обмотку и собрал, т.е сделал 4 проводной):

А этот интересен тем, что он сдвоен, точнее это два мотора на одном валу и от каждого уходят провода.

Движки и шпильки соединил шлангами от авто, стянул хомутами. Снизу шпильки посадил в подшипники и намертво зафиксировал, правда потом пришлось дать им волю)) Т.к. был воблинг более сильный и туго ходили.

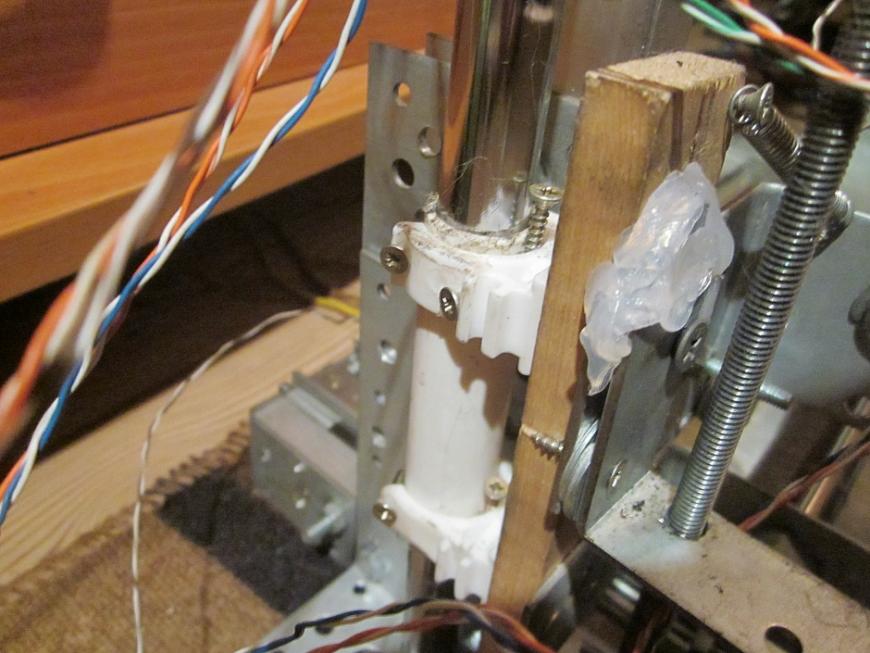

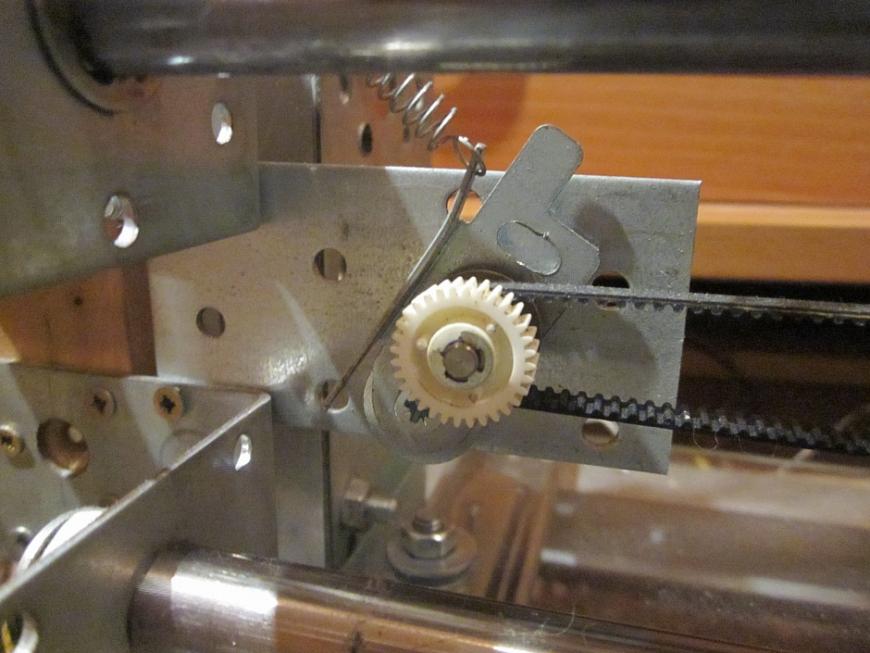

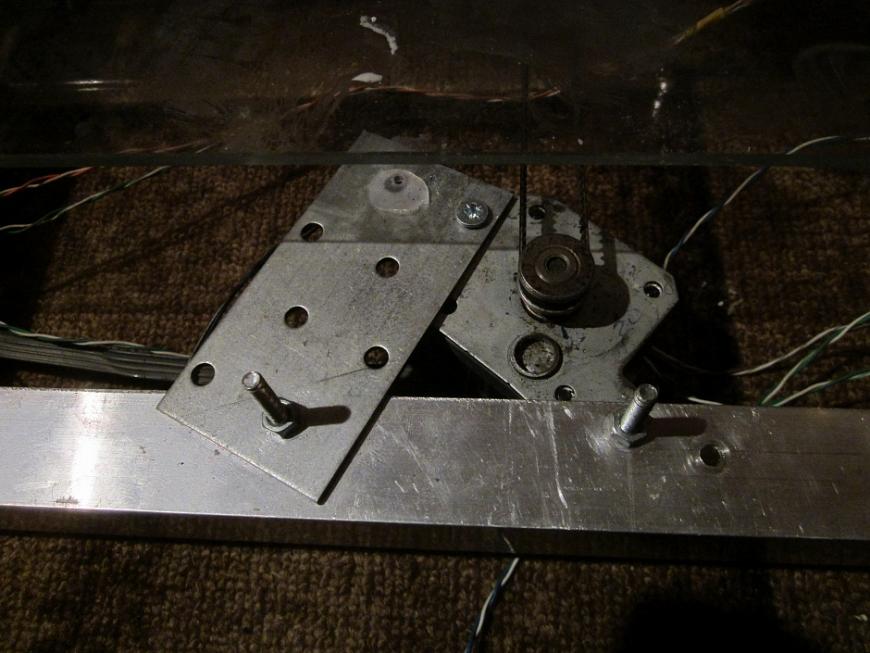

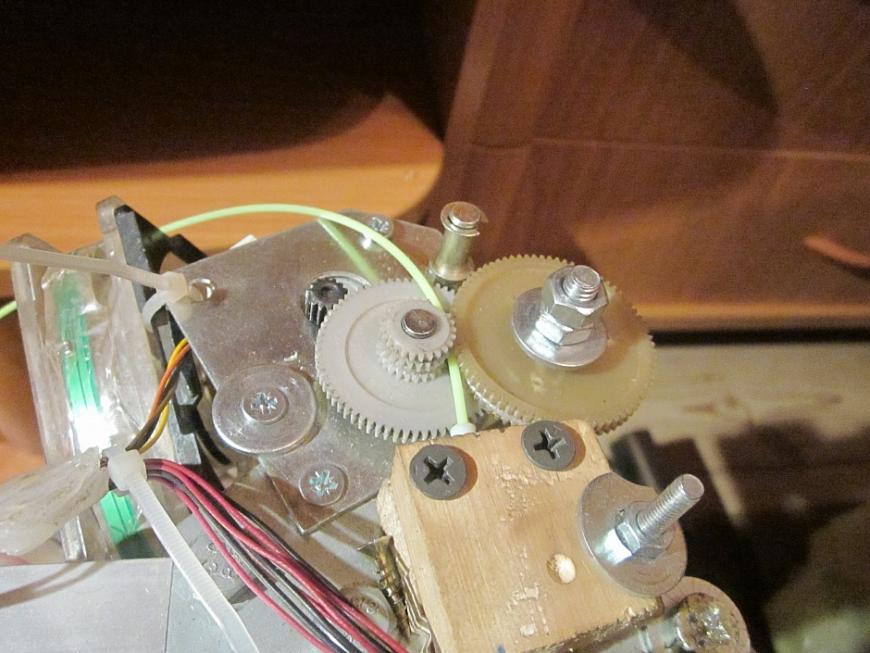

Экструдер, решил сделать из шестерёнок (видел в инете такое решение). Взял готовый редуктор из принтера, но он не совсем подходил, и мне пришлось его доработать, а именно: поменять моторчик на более мощный (но у него не подходила шестерня по зубцам, пришлось перебивать шестерню), прикрутить другую шестерню, вообщем на фото:

Кстати, деревяха фиксирует фторопластовую трубку, т.к. нет фитинга, не планировал 'боуден'.

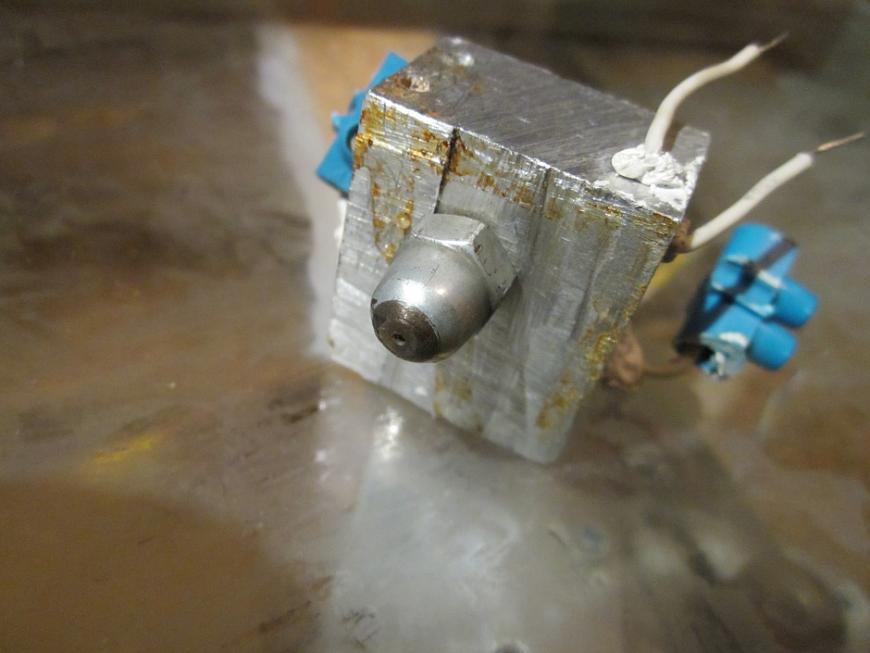

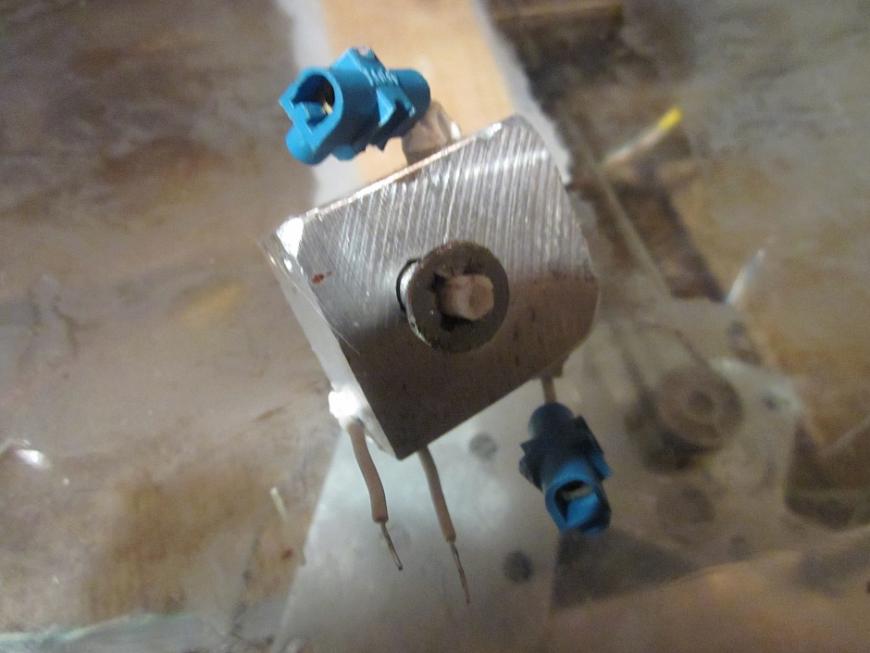

Фото сделал сейчас, но на тот момент у меня не было фторопластового шланга, хот-энда и я хотел делать хот-энд сам, ииии я его сделал: резистор в качестве нагревателя, терморезистор, сопло 0.8.

Хуже всего сверлить сквозное отверстие в болту.

Фторопластовую трубку тоже вытачивал сам из цельного куска фторопласта (нашёл у дедов на рынке)

В реале он ещё больше, когда пришел китайский, то он показался ну очень детским, по сравнению с моим...

Могу сказать одно: он работал, но был слишком большой и долго грелся (минут 5-10). Делал на глаз.

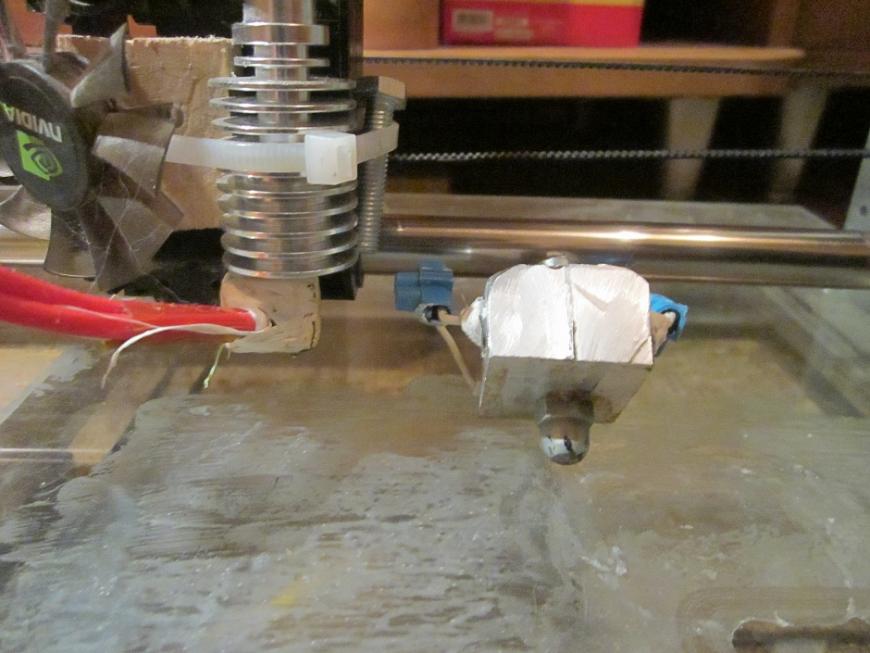

Потом заказал из китая фабричный, и вот, что получилось:

Поставил временно вентилятор на обдув, дует немного не туда, но его хватает.

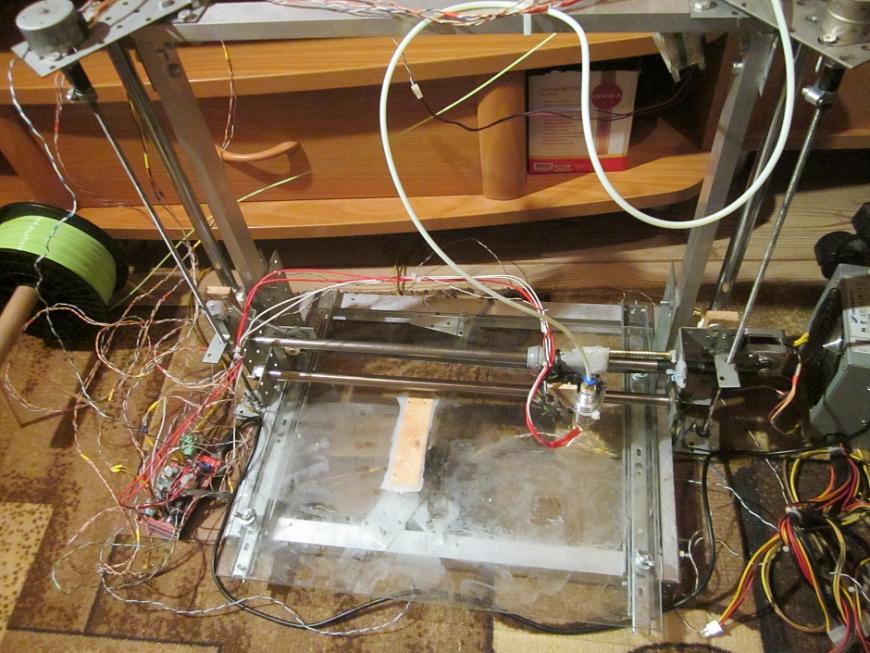

Сейчас принтер выглядит вот так:

Провода не эстетично выглядят - но мне нравится, знакомые приходят в ужас почему-то и спрашивают как я это всё подключил))) (но мы то с вами знаем, что это проще простого).

Первая печать - триммерной леской))) Весь прикол в том, что я живьём не видел принтера до этого, а леска очень капризный материал.

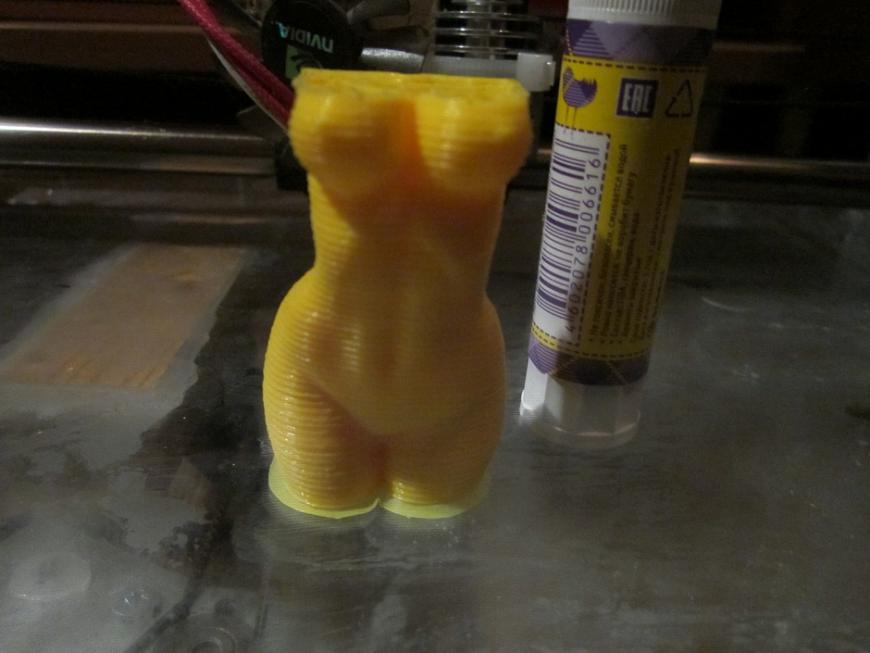

Приведу примеры печати (первое фото- первая печать):

Это печаталось без ретракта.

Эти очень мелкие, по незнанке - большая температура и скорость + без обдува.

Потом мне пришел пластик от FDPlast - как мне было офигенно им печатать после лески)))

Не смог оторвать без боя, для тех, кто борется с адгезией - ABS+ПВА+ холодный стол))

Ну тут тоже температура и отсутствие обдува сказались, слой 0.2.

Печатаю на холодном столе, ABS на ПВА.

Сейчас хочу сделать стол на валах, антивоблинг, подключить последовательно моторы оси 'Z', окультурить провода, горячий стол и экструдер другого типа (кстати сегодня сделал болт):

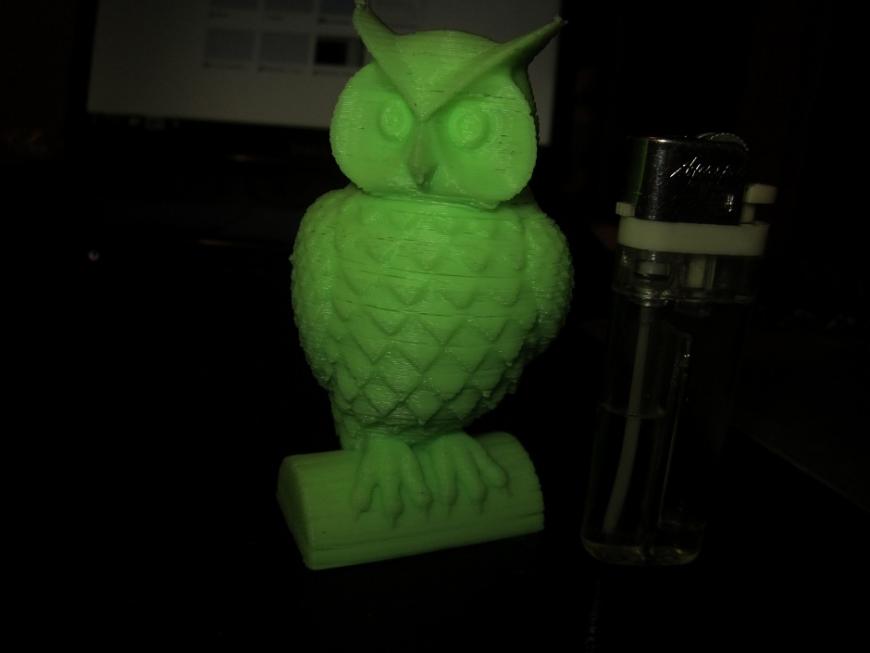

Вот сова по больше, неверно задал flow, температуру, в 2 периметра и почти пустотелая, заполнение только там, где нужны поддержки (сори за кач-во). Слой 0.2, скорость 50-80.

В заключении хочу сказать:

-если ты хочешь себе принтер и решил собрать сам (конструктор) - однозначно покупай китай кит и тр.....ся с ни (совсем немного))) и радуйся.

-если кто-то хочет сэкономить и собрать примерно как я, но у тебя есть деньги и ты не фанатик -не связывайся покупай кит.

-только самым отчаянным порекомендую пройти по аналогичному пути, т.к. хоть и на создание принтера у меня ушло в общей сложности дней 7, но не подряд, а с периодичностью 2 недели - месяц (нехватка времени, работаю с утра до ночи), я сделал принтер за пол года, потратил 5 т.р., хотя мог добавить денег и заказать кит, но я ни разу не жалею, т.к. получаю от этого удовольствие и развиваюсь.

Ну и на последок видео (сори за 'озвучку', болел когда снимал):

Дополнение к посту тут, т.к не нашёл как его изменить.

На данный момент принтер выглядит лучше, провода немного привел в порядок вот фото: Также проделана работа по устранению воблинга, что сделано: гайки, которые поднимают ось Z (те, что ходят по шпилькам) 'развернул' или расширил метчиком. А шпильки прогнал через плашки. Таким образом в контакте шпилька- гайка образовался люфт, который компенсирует довольно таки неплохо кривизну шпиле. Вот фото до: после: ещё: Не идеал, но намного лучше. Фото специально делал так, чтобы видно было все косяки. В реале кубик, что справа на ощупь да и на вид ровный. Видно неравномерную экструзию, я думаю, что это шестерёнки в механизме подачи виновны. Кстати механизм подачи (экструдер) следующий на очереди переделки.

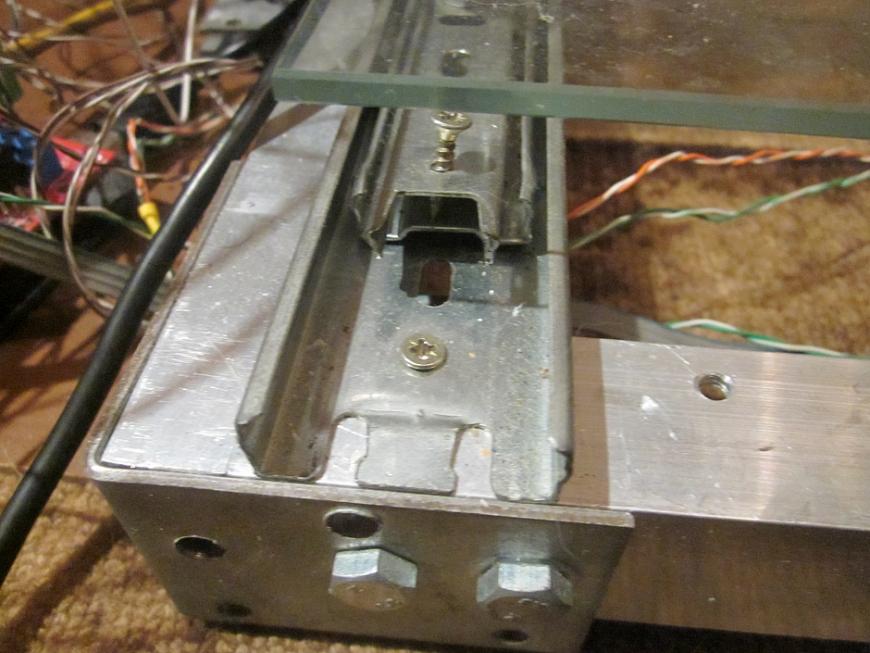

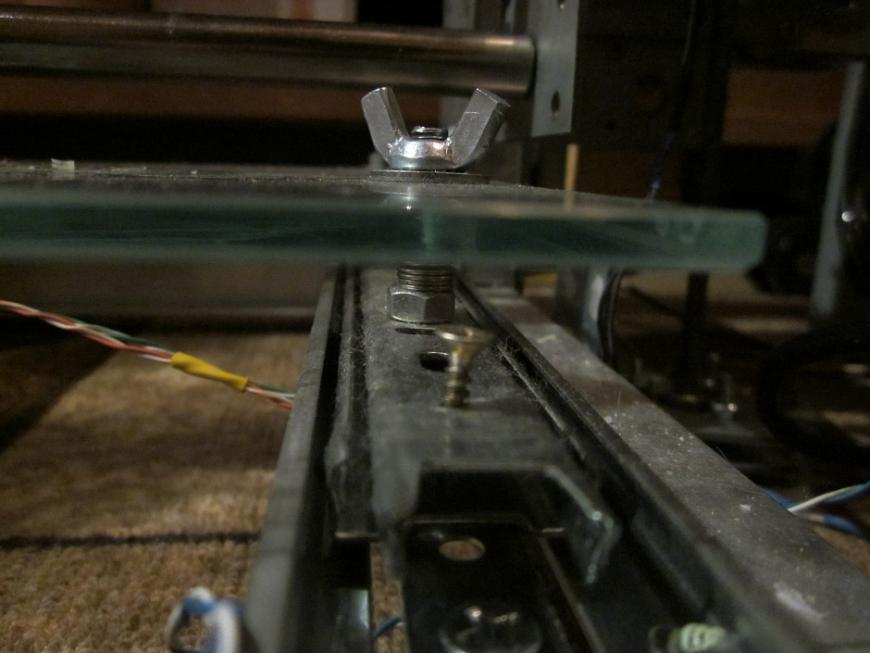

Фото нагревательного столика который я хочу в скором времени поставить: На фольгированном стеклотекстолите я небрежно (для эксперимента) прорезал ножом дорожки. Ничего не рассчитывал. Сделал 'каркас' из реек и прижал зеркало шурупами с шайбами. Размер текстолита 100х200 мм. Сопротивление мультиметром точно не удалось замерить, но оно менее 1 Ом. С таким маленьким сопротивлением я не рискнул подключать его к шине 12В компового БП, а подключив к 5В он показал отличные результаты: менее чем за минуту он нагрелся так, что руку обжигать стало. Боюсь, что стекло лопнет - края не обработаны.

Ещё несколько примеров печати: будущий нормальный антивоблинг: Кстати вот видео печати (качество 360), осторожно звук:

PS: не нашел как изменить пост, да простят меня модераторы, если я что-то где-то не увидел.

Еще больше интересных статей

Изменения в следующей версии 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

•Порт...

Скорость, температура и перевод RAMPS 1.5 на 24В

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Не понял зачем все так усложня...

Закрытый куб нужен только для....

Сейчас существует много миниат...

Здравствуйте, ситуация такая:...

Печатаю последовательной печат...

Здравствуйте!Столкнулся со стр...

Всем привет, хотел попросить ч...