Жесткость корпуса 3D-принтера

Печатая на своем Wanhao Duplicator i3 Mini, все больше и больше понимаю, что его возможностей мне не хватает. И область печати у него маленькая (120 х 135 х 100), и есть ограничения по применяемым материалам. В связи с этим и с постоянно растущим моим интересом к конструкциям различных принтеров появилось желание сделать свой 3D-принтер, а не покупать готовый более продвинутый.

И первое с чего я начал, это обдумывать конструкцию корпуса.

Кому удобнее смотреть в формате видео, то вот ссылка на ролик.

Существует большое разнообразие конструкций корпусов 3D-принтеров, и, на мой взгляд, существенной характеристикой любого корпуса будет являться его жесткость. Опытные мейкеры в качестве корпуса рекомендуют использовать два варианта:

- каркас из металлических листов;

- каркас из конструкционного профиля.

При этом считается, что от печатных деталей в конструкции корпуса лучше уходить. Если же в конструкции корпуса присутствуют напечатанные детали, то такой 3D-принтер будет иметь некоторые ограничения по максимальным ускорениям и скорости печати.

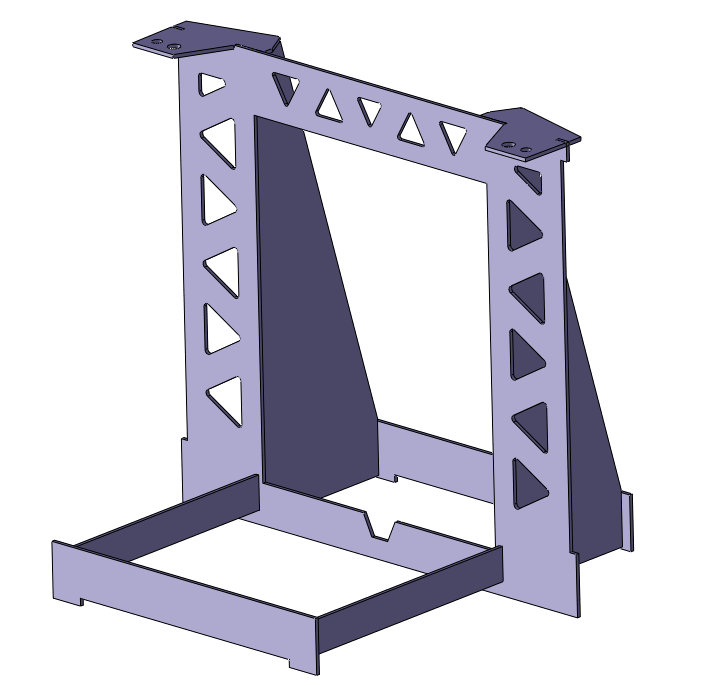

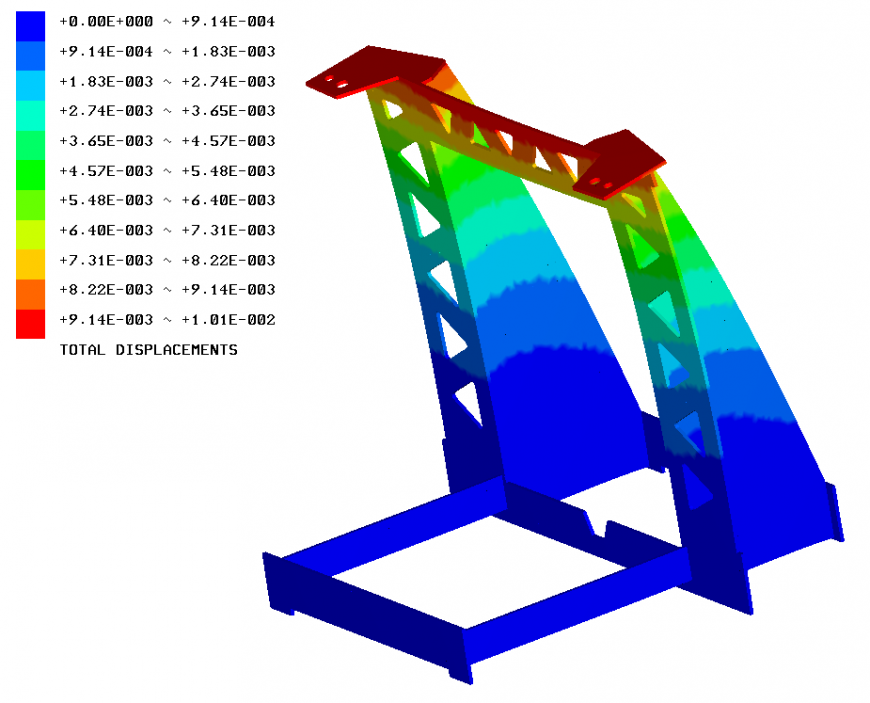

Каких-либо количественных сравнений жесткости корпусов принтеров я особо не встречал. Как правило, все результаты получены опытным путем от людей, которые самостоятельно собрали далеко не один 3D-принтер. В связи с этим мне стало интересно проверить статическую жесткость различных вариантов корпусов 3D-принтеров. Я взял несколько наиболее распространенных. Первый корпус – это корпус принтера Prusa i3 стальной, толщина материала 3 мм.

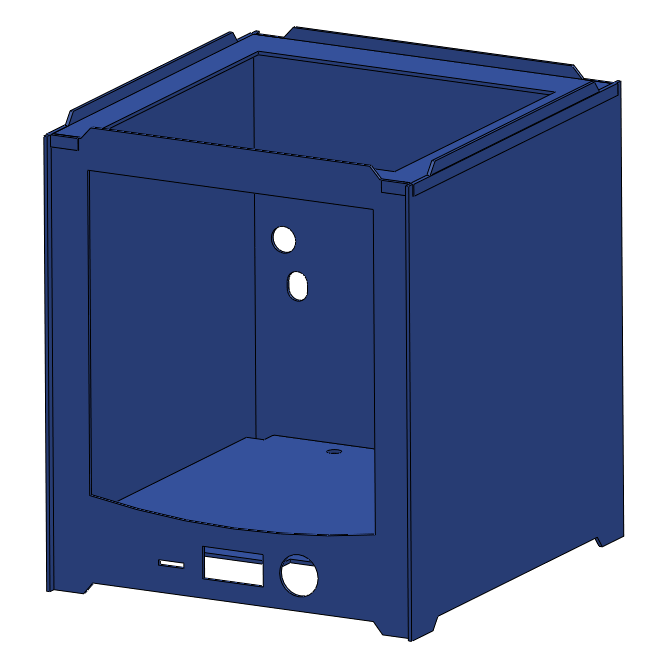

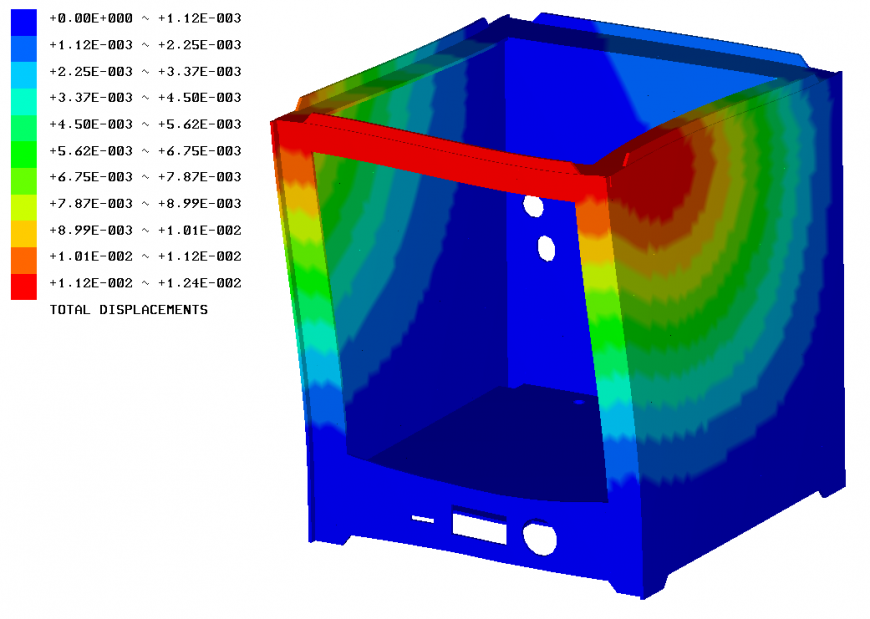

Второй рассмотренный корпус – это корпус принтера Ultimaker 2. Материал – сталь, толщина 3 мм.

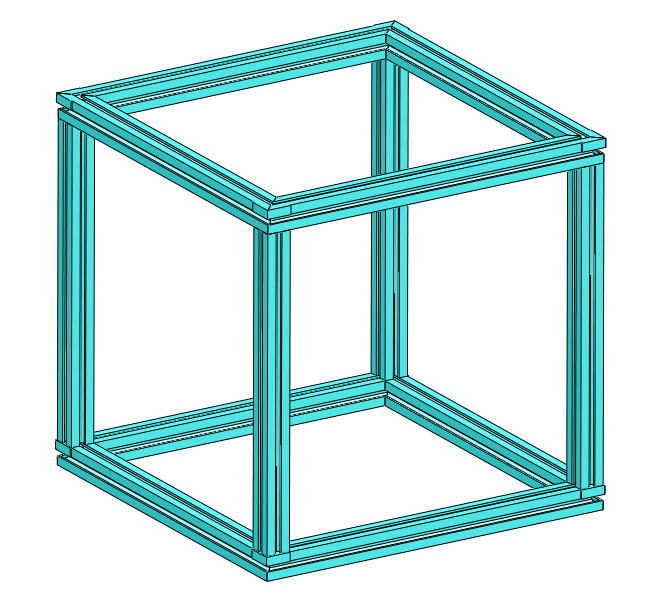

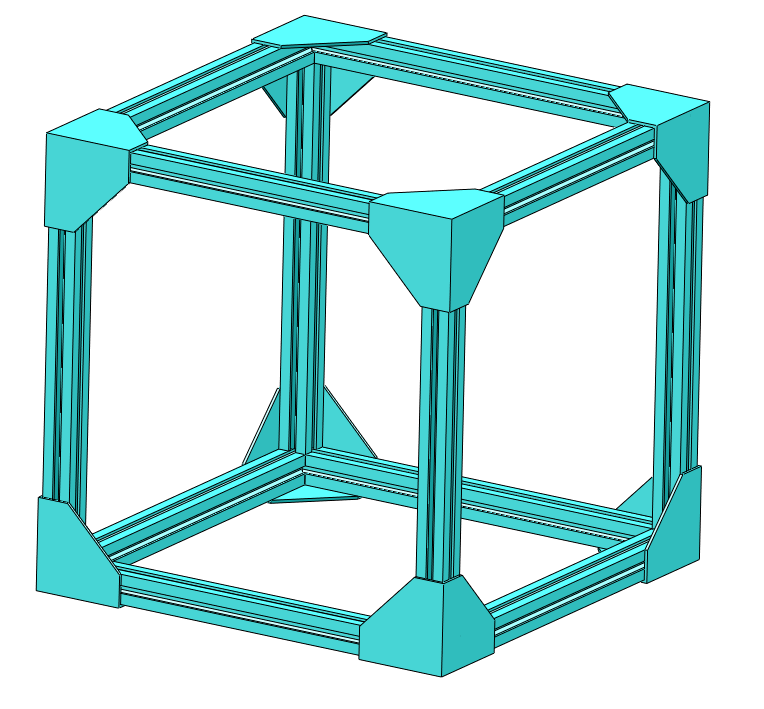

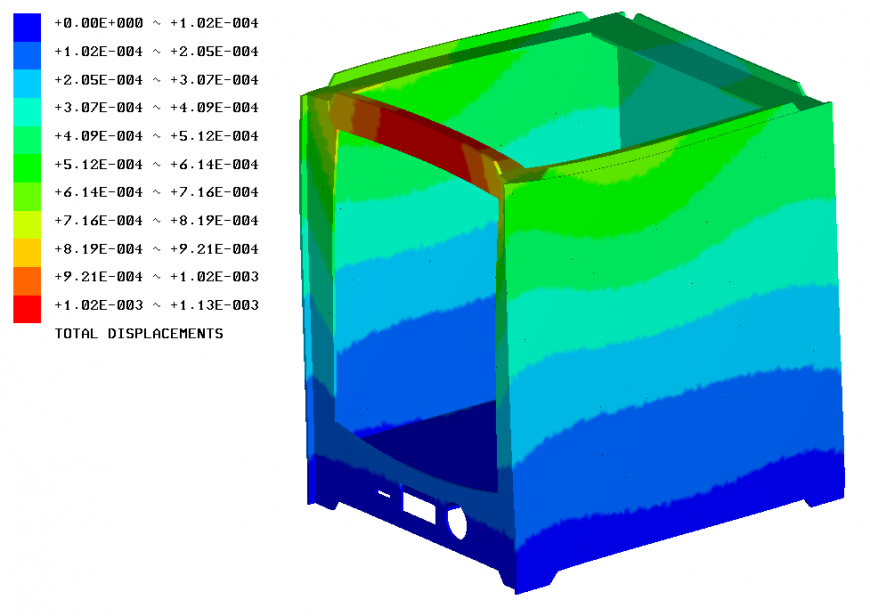

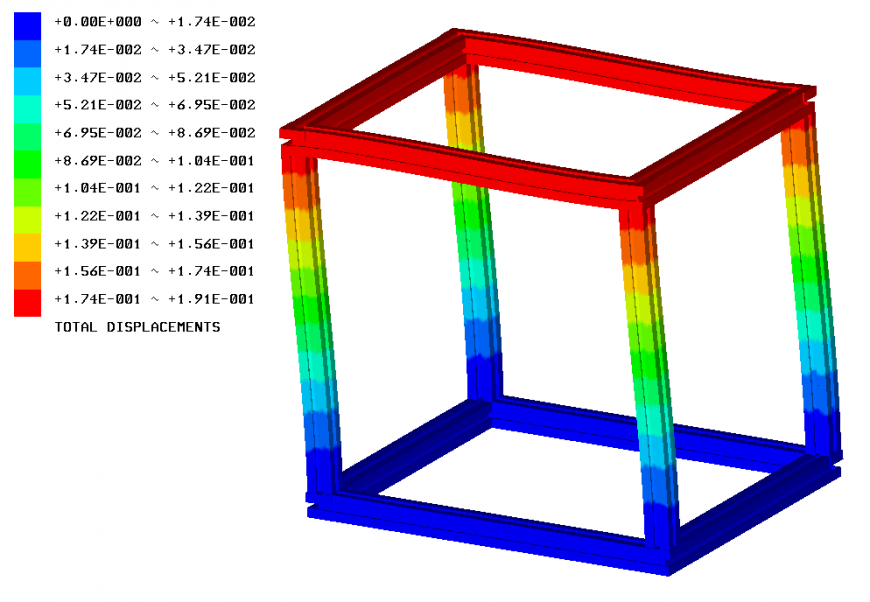

Затем я рассмотрел несколько вариантов корпусов, сделанных из конструкционного профиля 20х20 мм. Материал – алюминий. Вот первый вариант:

Второй вариант усилен Г-соединителями размером 60х60 мм и толщиной 2 мм

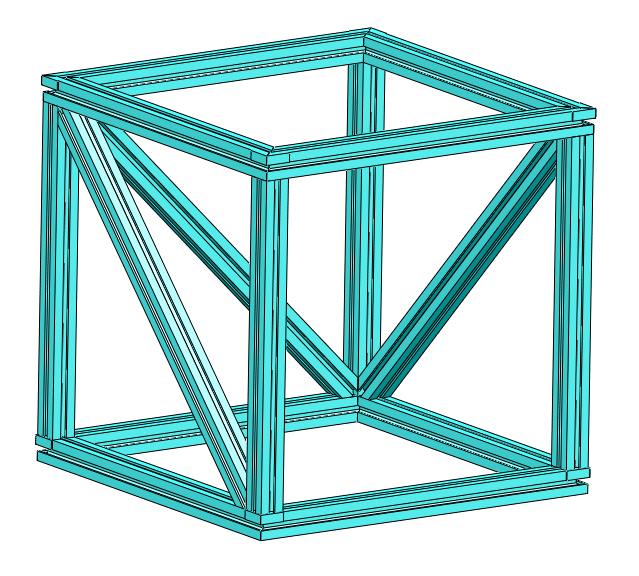

И последний рассмотренный вариант – это вариант корпуса, усиленный диагональными конструктивными элементами. При этом одна из боковых стенок открыта, так как через нее осуществляется работа со столом 3D-принтера.

Все рассмотренные модели имеют сопоставимые размеры области печати, что наглядно нам продемонстрирует разницу в жесткости.

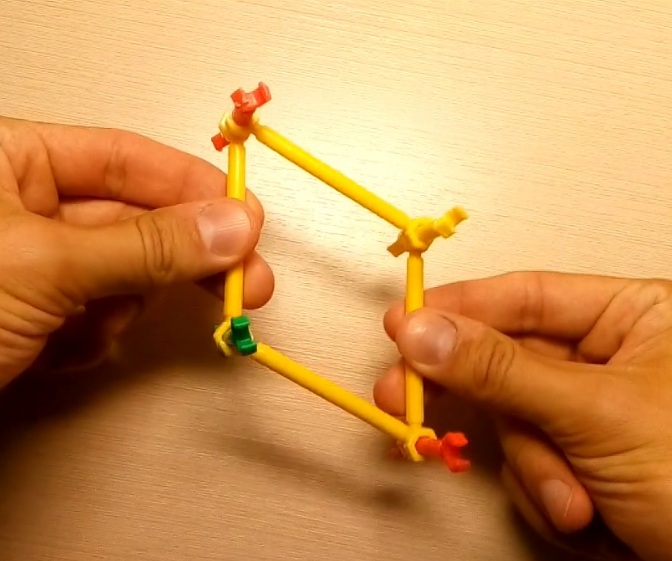

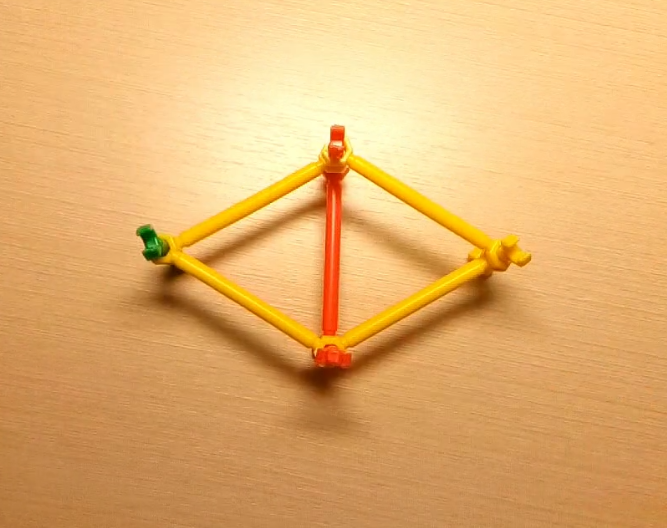

Относительно последнего варианта самодельного корпуса с диагональными элементами проведу небольшую демонстрацию с детским конструктором, чтобы показать на сколько диагонали могут увеличить жесткость.

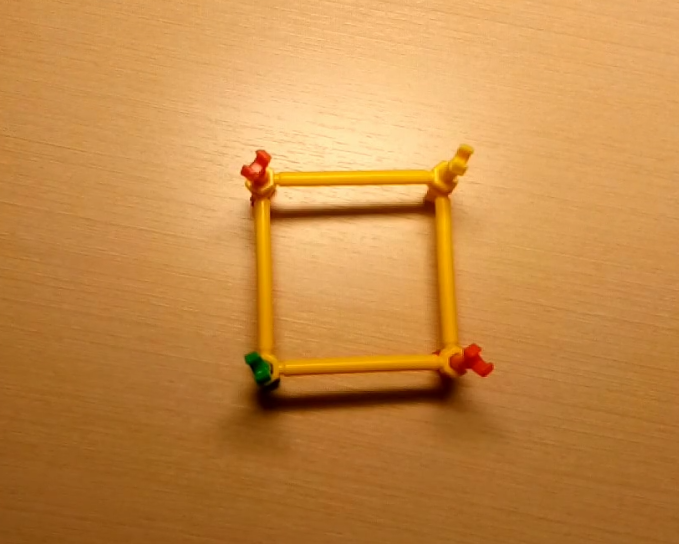

Из детского конструктора сделана квадратная ферма. В каждом из четырех узлов фермы находится шарнир и ее можно легко деформировать.

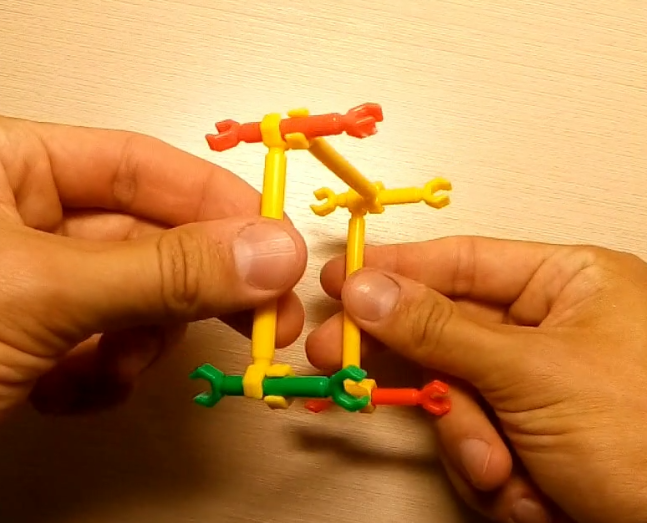

Теперь добавим диагональный элемент.

После этого ферма стала полностью неподвижной, несмотря на то, что в каждом из ее четырех узлов по-прежнему шарнир, то есть элемент с нулевой жесткостью на кручение.

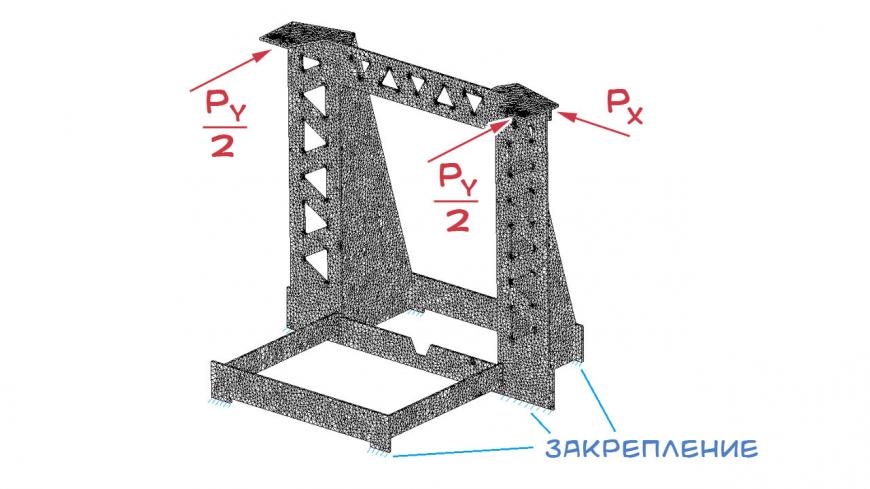

Переходим к результатам расчетов. Все расчеты выполнены методом конечных элементов в бесплатной программе Z88 Aurora V5. В качестве расчетной схемы для всех корпусов принтеров выбрана следующая схема:

Как видно из рисунка низ принтера закреплялся, а к верхней части прикладывалась нагрузка 10 кг по осям X и Y раздельно. Сначала по оси X, затем по оси Y. Результатом расчетов является величина перемещений корпуса в миллиметрах. Анимацию деформации всех корпусов можно посмотреть на видео из начала статьи.

Результаты для корпуса принтера Prusa i3. Масштаб деформаций увеличен для наглядности. Деформация по оси X:

Деформация по оси Y:

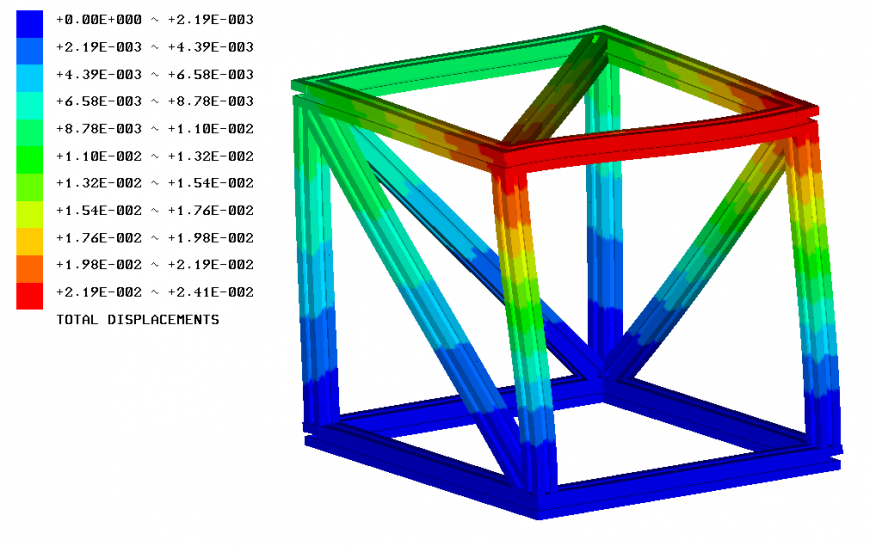

Далее результаты для корпуса принтера Ultimaker 2. Деформация по оси X:

Можно видеть, что за счет жесткости задней сплошной стенки, основная деформация происходит в области передней стенки корпуса.

Деформация по оси Y:

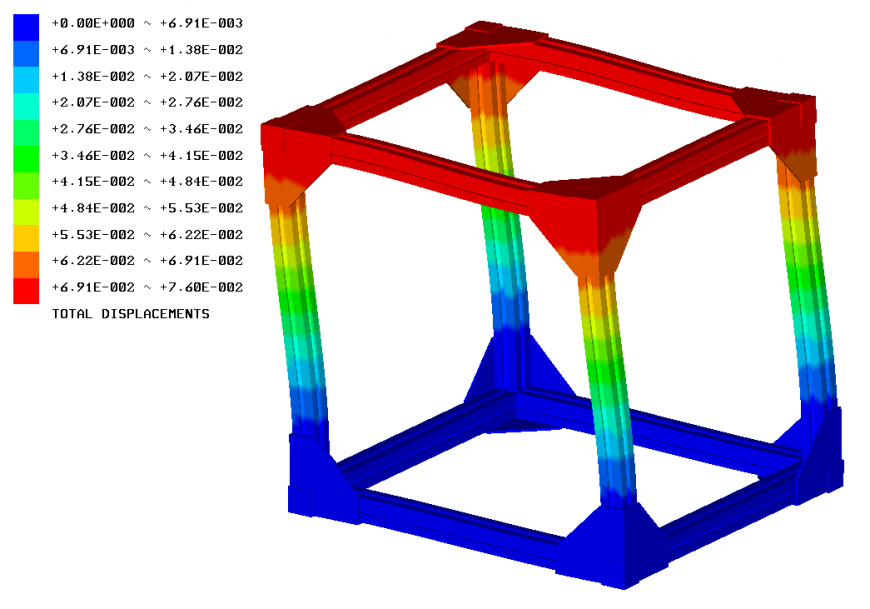

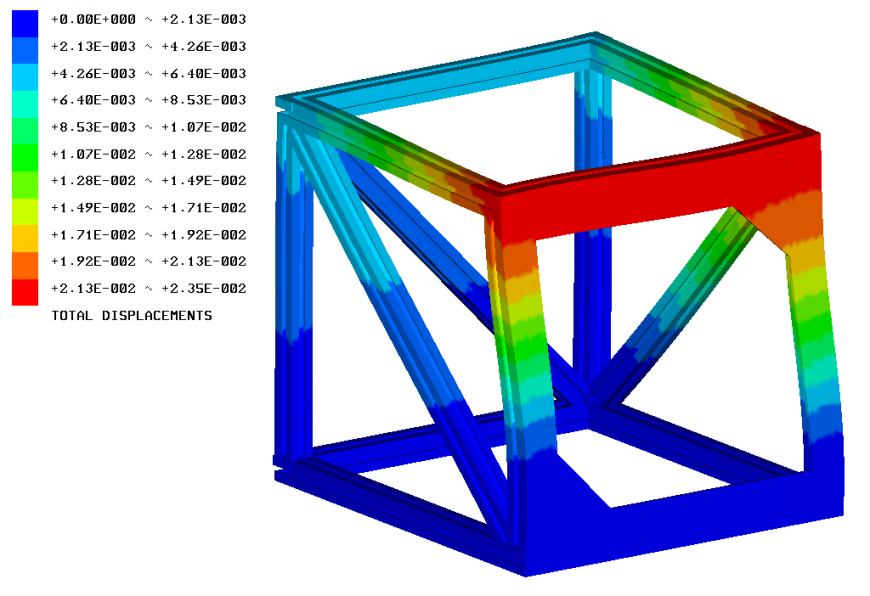

А теперь перейдем к результатам расчета вариантов корпусов, часто применяемых в самодельных 3D-принтерах. Первая версия не имеет никаких усиливающих элементов. Такую конструкцию можно приближенно считать конструкцией корпуса, в которой применены напечатанные соединительные элементы, жесткость которых оставляет желать лучшего.

В силу того, что корпус симметричен, нагрузка прикладывалась только один раз по одной оси:

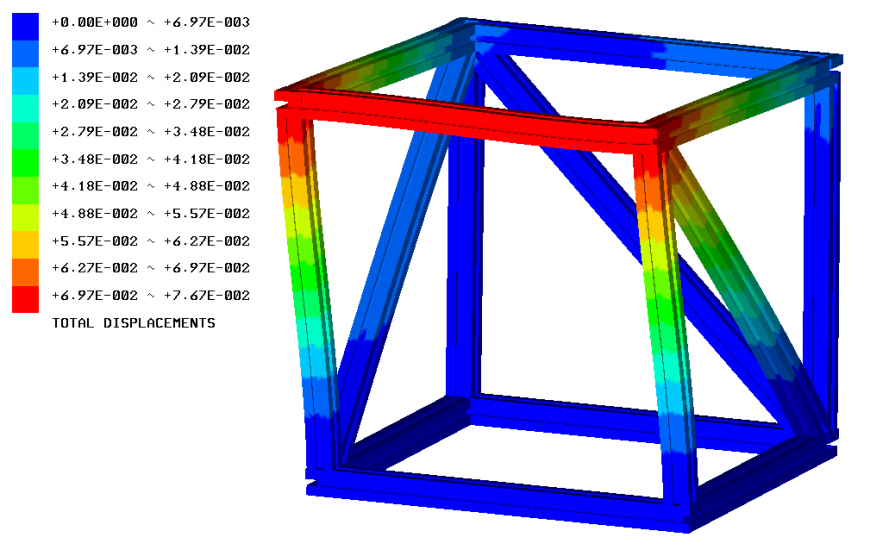

Следующий вариант самодельного корпуса усилен уголками, так называемыми Г-соединителями, размером 60х60 мм. В силу симметрии нагрузка также прикладывалась только один раз.

Как мы видим, в сравнении с первой версией, величина деформации существенно снизилась.

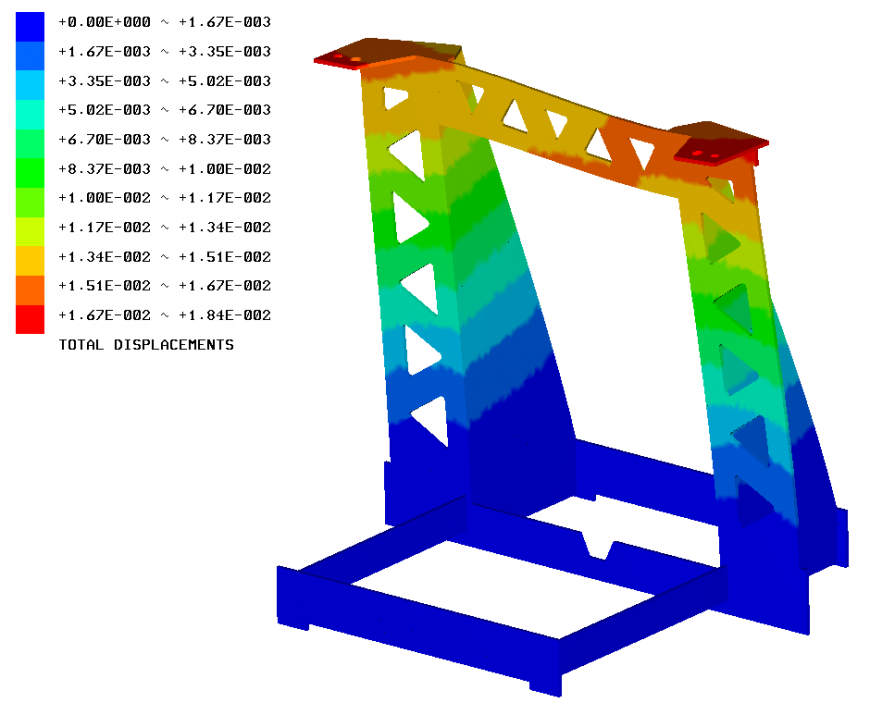

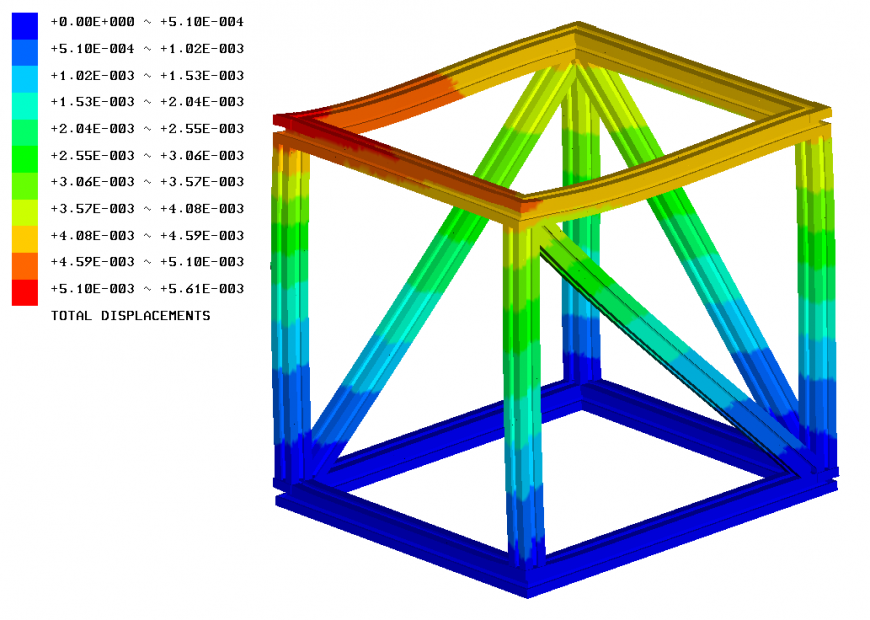

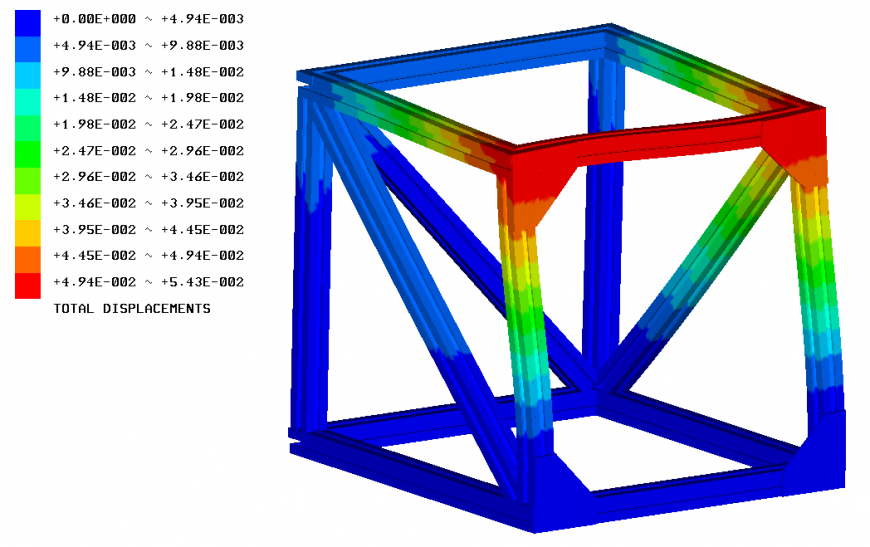

И последний вариант самодельного корпуса, усиленный диагональными элементами. Так как этот вариант корпуса не симметричен, то нагрузка прикладывалась по осям X и Y. Деформация по оси X:

Можно видеть, что по оси Х существенного увеличения жесткости нет, в сравнении с вариантом, усиленным Г-соединителями. При этом из рисунка видно, что основные деформации сосредоточены в передней рамке корпуса, где нет диагонального элемента.

Деформация по оси Y:

При этом величина деформаций по оси Y значительно ниже и сопоставима с величиной деформаций корпуса принтера Ultimaker 2.

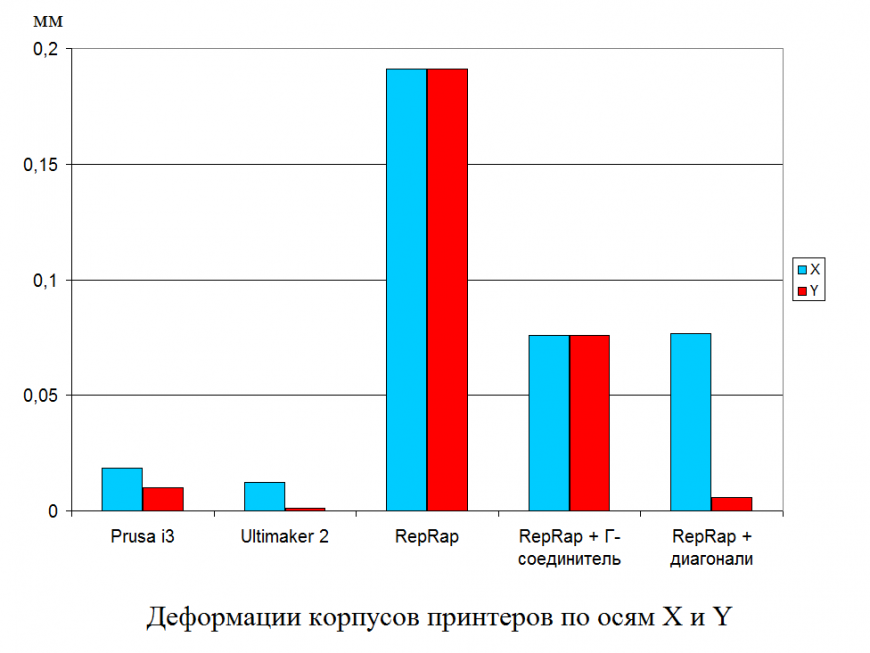

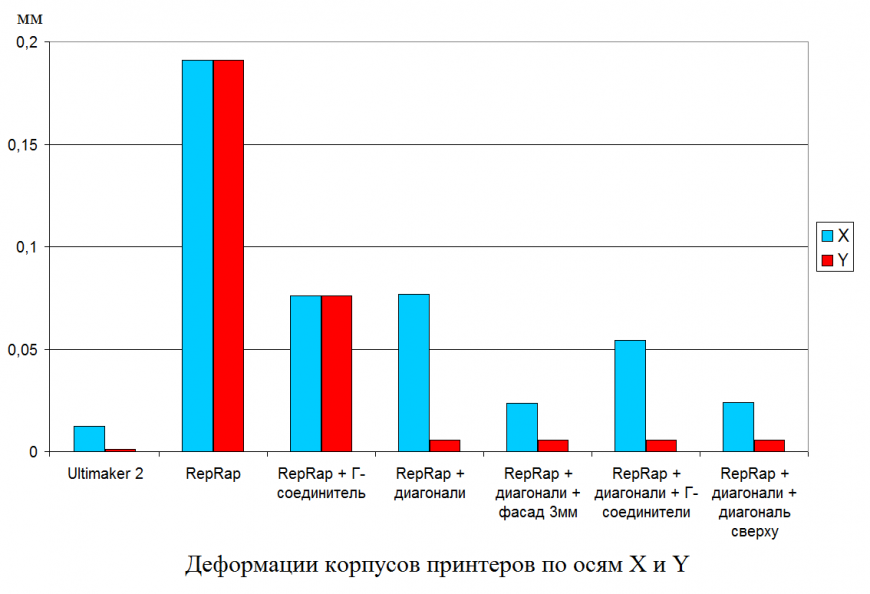

На гистограмме представлены результаты расчета всех корпусов:

Как мы видим, победителем оказался корпус принтера Ultimaker 2 – деформации данного корпуса оказались минимальны. Второе место занял корпус принтера Prusa i3. А затем расположились различные варианты самодельного корпуса, которые обозначены как RepRap.

Обратите внимание на довольно существенную разницу в жесткости между всеми вариантами самодельного корпуса и корпусами Prusa i3 и Ultimaker 2. Только вариант самодельного корпуса с диагональными элементами смог приблизиться к ним по жесткости и только по одной оси. При этом маленькая жесткость этого варианта по оси X объясняется отсутствием диагонали на передней стенке.

Далее я рассмотрю несколько вариантов усиления данного корпуса с целью увеличения его жесткости.

С учетом того, что лидером по жесткости оказался корпус принтера Ultimaker 2, как первый вариант усиления решил рассмотреть добавление стенки толщиной 3 мм на переднюю рамку принтера:

Такое усиление позволило увеличить жесткость корпуса по оси X примерно в два раза.

В качестве следующего варианта усиления корпуса на переднюю панель были добавлены Г-соединители размером 60х60 мм:

Данный вариант уже не на так сильно увеличивает жесткость корпуса.

В качестве последнего варианта доработки была добавлена диагональ на верхнюю стенку корпуса:

Для такой доработки жесткость оказалась сопоставима с вариантом добавления стенки 3 мм на переднюю панель.

Далее привожу гистограмму сравнения всех рассмотренных вариантов самодельного корпуса с корпусом принтера Ultimaker 2.

Можно видеть, что при создании корпуса из конструкционных профилей достичь жесткости, сопоставимой с корпусом из листового материала нам не удалось. Максимально близким получился вариант корпуса с диагональными элементами и передней панелью из листа 3 мм.

Выводы из расчетов:

Во-первых, еще раз подтверждается мнение опытных принтеростроителей, что корпус, сделанный из листового металла самый жесткий и прочный.

Во-вторых, сделать корпус из конструкционных профилей можно, но для этого нам потребуется пожертвовать удобством или эстетичностью внешнего вида корпуса. К примеру, добавление диагоналей не всегда удобно в плане компоновки элементов 3D-принтера.

Надеюсь полученные результаты будут вам полезны. На этом пока все.

Еще больше интересных статей

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

О, а давайте каждый расскажет....

синдром отличника тоже не есть...

Говорят, автор башни моделиров...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...