Шнековый смеситель - динамически активный макет

Здравствуйте!

Хотим представить вашему вниманию наш пилотный проект шнекового смесителя, который был выполнен в БГТУ им. Шухова на кафедре Механического оборудования в рамках защиты магистерской диссертации.

Автор проекта - Полина Самсонова , на момент выполнения проекта магистр 2го курса БГТУ им. В. Г. Шухова. Мое участие было в формате консультаций и помощи в сборке и настройке смесителя.

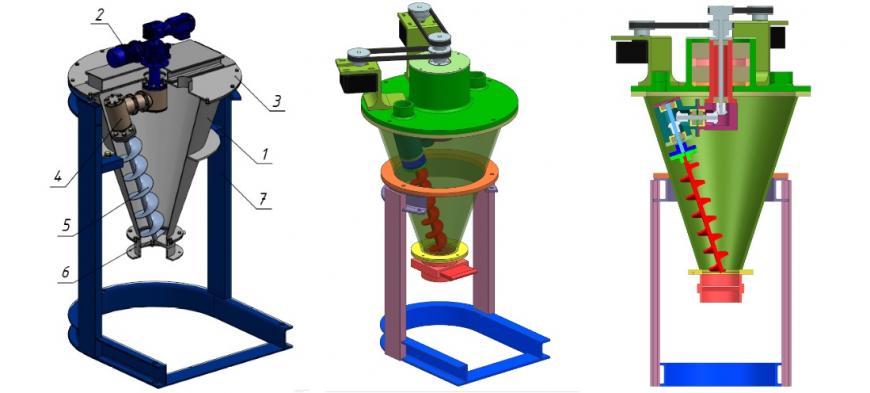

Шнековый смеситель, это машина для смешивания различных сухих компонентов, он состоит из рамы 7, конического корпуса 1, в крышке 3 которого сделаны загрузочные патрубки, разгрузочного шибера 6 и мешалки. Мешалка в свою очередь состоит из водила 4 (включающего в себя две конических пары) и шнека 5. Мешалка совершает сложное планетарное движение, вокруг оси конуса и оси шнека, которое в установке осуществляется через двигатель и червячный мотор редуктор.

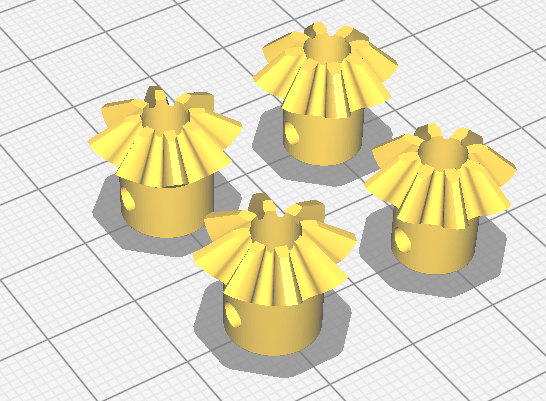

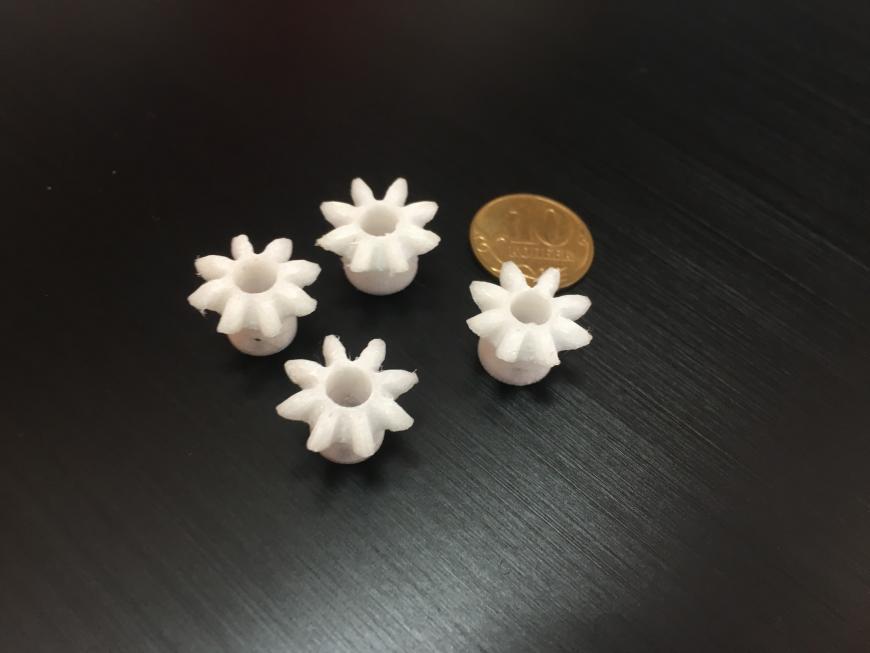

Сначала была построена модель лабораторной установки смесителя в САПР NX, на основе которой было принято решение делать прототип. Первым важным моментом, было определиться с размером прототипа. Исходили из размеров рабочей области принтера (в нашем случае это ZAV BIG и ZAV LITE), количества оставшегося времени и функциональности будущего прототипа. В итоге было принято решение уменьшить установку смесителя в 5 раз. После этого началось масштабирование модели, которое продолжалось на протяжение всего процесса печати, так как, к сожалению, всего предусмотреть нельзя. Были проблемы и с коническими парами, которые оказались слишком маленькими для печати, и с тем что по итогу приходилось утолщать или уменьшать детали, но пройдя этот путь была готова полноценная модель прототипа.

Начался процесс печати, начали с рамы, и с учетом того, что она должна выдержать вес всей конструкции, было принято решение печатать из ABS. В итоге после удаления поддержек на швеллерах и сборки получили готовую раму.

После рамы напечатали корпус смесителя, который необходимо было сделать из SBS для прозрачности. Прочитали несколько статей про постобработку SBS на 3Dtoday.ru, и приступили к экспериментам. Печатали модель в режиме ваза, первый корпус был отпечатан соплом 0.4, что привело к расслоению пластика после обработки сольвентом. Затем было принято решение использовать сопло 1,2 мм, отпечатали несколько штук корпусов и тоже начали обработку, результат получился намного лучше, чем в предыдущий раз.

После рамы напечатали корпус смесителя, который необходимо было сделать из SBS для прозрачности. Прочитали несколько статей про постобработку SBS на 3Dtoday.ru, и приступили к экспериментам. Печатали модель в режиме ваза, первый корпус был отпечатан соплом 0.4, что привело к расслоению пластика после обработки сольвентом. Затем было принято решение использовать сопло 1,2 мм, отпечатали несколько штук корпусов и тоже начали обработку, результат получился намного лучше, чем в предыдущий раз.

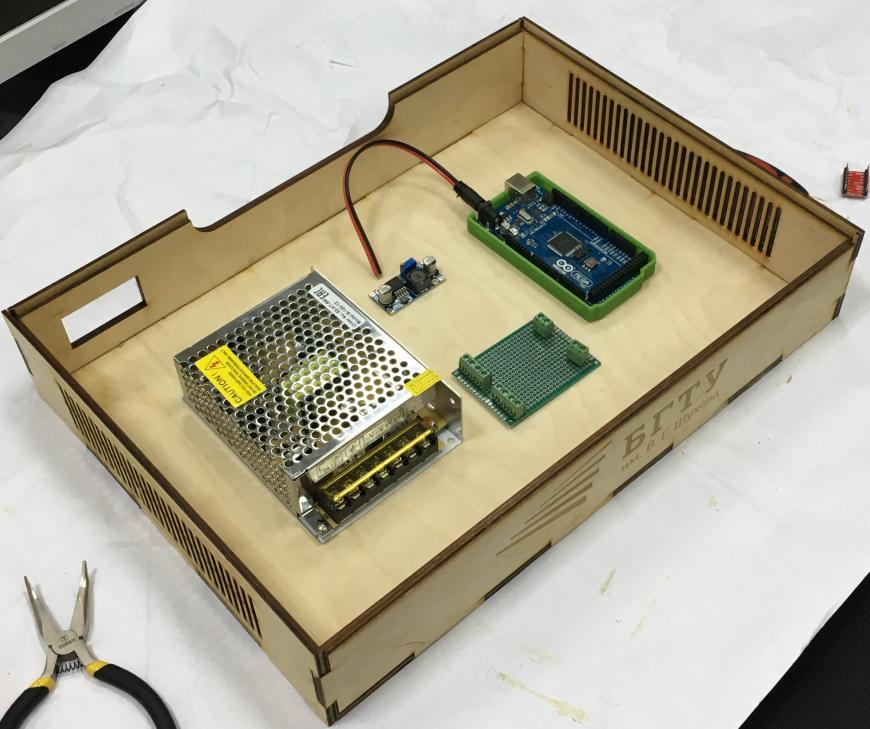

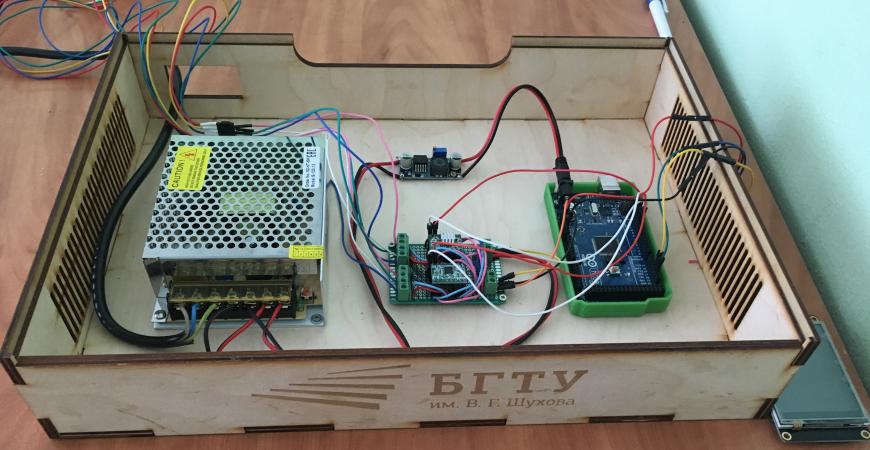

Завершив самый сложный этап (на наш взгляд) с печатью корпуса, надо было срочно придумывать систему управления установкой. Первым вариантом были моторчики от дисководов, но уже при печати мы поняли, что размеры прототипа будут больше, чем ранее предполагалось. К тому же, появилась идея автономного запуска двух двигателей, и работы их с разной частотой. По опыту с 3D принтером, решили использовать шаговый двигатель NEMA 17, зубчатые шкивы и ремни GT-2. Что бы всё это заработало, использовали Ардуино , к которому добавили сенсорный экран. Большое спасибо коллегам, которые помогли нам быстро написать скетч и настроить шаговики. В это же время была решена задача по изготовлению корпуса, в котором будет спрятана вся электроника. Материал – фанера, пазы для воздушного охлаждения, гравировка. Готово, переходим дальше.

Завершив самый сложный этап (на наш взгляд) с печатью корпуса, надо было срочно придумывать систему управления установкой. Первым вариантом были моторчики от дисководов, но уже при печати мы поняли, что размеры прототипа будут больше, чем ранее предполагалось. К тому же, появилась идея автономного запуска двух двигателей, и работы их с разной частотой. По опыту с 3D принтером, решили использовать шаговый двигатель NEMA 17, зубчатые шкивы и ремни GT-2. Что бы всё это заработало, использовали Ардуино , к которому добавили сенсорный экран. Большое спасибо коллегам, которые помогли нам быстро написать скетч и настроить шаговики. В это же время была решена задача по изготовлению корпуса, в котором будет спрятана вся электроника. Материал – фанера, пазы для воздушного охлаждения, гравировка. Готово, переходим дальше.

Как всегда, нас поджидал дедлайн, шансов на ошибку не было от слова совсем, а наибольшие опасения были связаны с зубчатыми парами внутри водила.

Как всегда, нас поджидал дедлайн, шансов на ошибку не было от слова совсем, а наибольшие опасения были связаны с зубчатыми парами внутри водила.

Некоторые технические решения, которые очень неплохо сработали в данном проекте: валы из отверток различной длины, посадочные места в корпуса подшипников печатались отдельно и были идеально ровные, сборно-разборная технология (хотя сначала хотели склеивать все элементы).

Некоторые технические решения, которые очень неплохо сработали в данном проекте: валы из отверток различной длины, посадочные места в корпуса подшипников печатались отдельно и были идеально ровные, сборно-разборная технология (хотя сначала хотели склеивать все элементы).

Однако, удача была на нашей стороне, с первого (!!!) раза мы собрали смеситель. Да, где-то были допуски на установку подшипников, что-то пришлось подточить дреммелем, срочно усилить раму, добавив третью ногу. Но когда мы подключили электронику и увидели своими глазами, как же круто все это выглядит.

удем рады ответить на ваши вопросы.

Еще больше интересных статей

Creality k1с, К1 устанавливаем RJ45

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Почитав форумы...

Cura profile для принтера Creality K1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1) выбираем "Добавить принтер" - "специальный FFF принтер...

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...