Рвём шаблоны, давим Ватсон!

Всё началось с обсуждений в нашем комьюнити пикасоводов на тему 'Как нам дальше жить с 0.3 соплом', ну и собственно демострации, того что диаметр сопла не особо важен, 0.3 соплом можно и с 0.2 и с 1.5 мм ширины экструзии, вполне себе, печатать.

Всё продолжилось, когда на февральском 3DToday Fest'е, я увидел припрекраснейшие вазы с дичайшим слоем и шириной экструзии. Но как оказалось они были напечатаны соплом 3 мм.

Но повторить то надо! А сопло менять лень...

В общем я решил привнести немного практической наркомании в наш любимый ресурс, и немножко выйти за рамки условно стандартного сопла 0.4!

Наверняка большинство из вас успело отложить в голове шаблоны а-ля 'Высота слоя не больше 2/3 диаметра сопла...', 'Ширина экструзии =< 200%...', так вот сегодня эти шаблоны я вам сломаю :)

Что для этого нужно:

- Катушка любого SBS'а (Watson, Filamentarno и тп.);

- Слайсер поддерживающий режим вазы: Cura, Simplify3D и тп.;

- Принтер с обычным соплом 0.3-0.5 (можно толще :) ).

Итак, приступим. Берём вазу, например, ЭТУ. Далее открываем слайсер и вбиваем параметры:

- Включаем режим вазы;

- Высота слоя 1... чтож мелочиться... - 1.5 мм;

- Ширина слоя, не много не мало - 3 мм(!);

- Температуру сопла, да пожарче - 250-255 попугаев (надеюсь ваш принтер не врёт на +20С :3 );

- Стол... ну поставьте 90. Никуда это СБС не денется;

- Ну и самое главное, так как нам торопиться некуда, указываем скорость печати 5 мм/c!

Слайсим. Пуляем файл на печать. Наблюдаем.

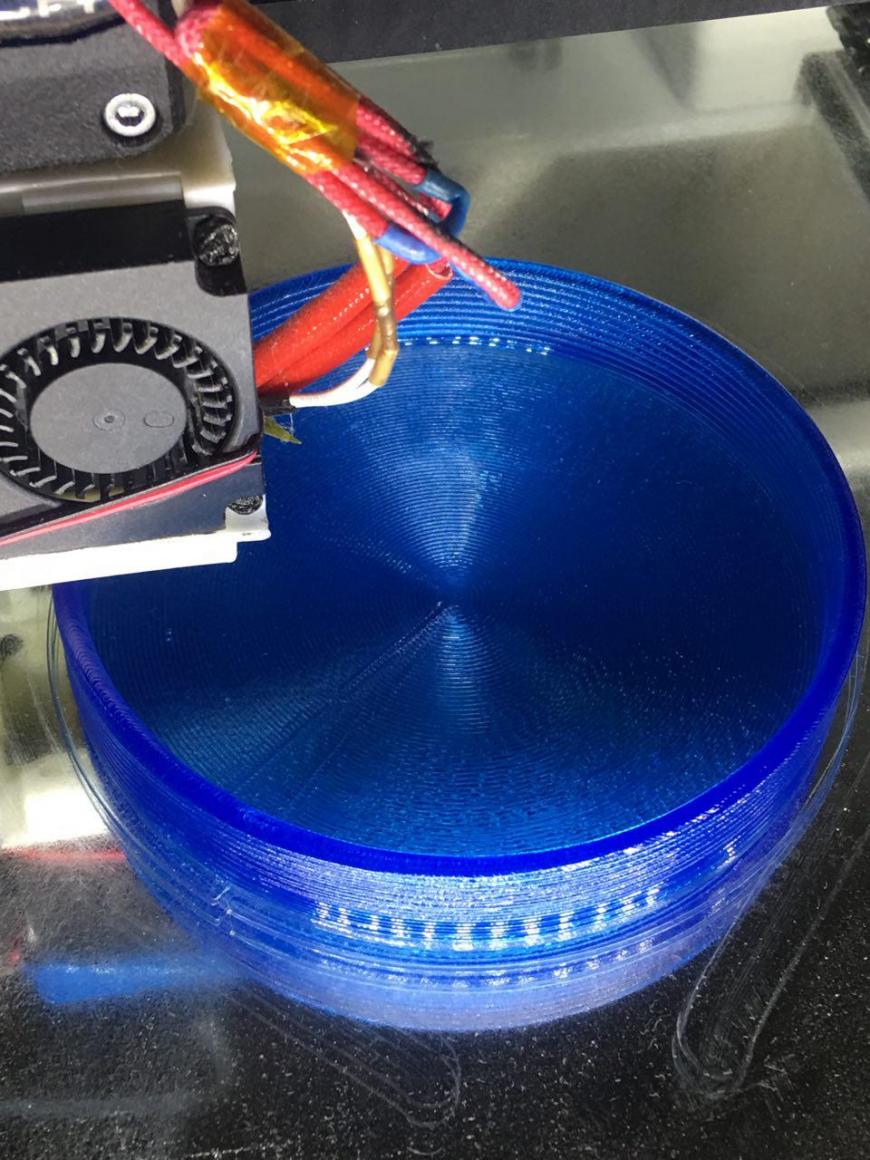

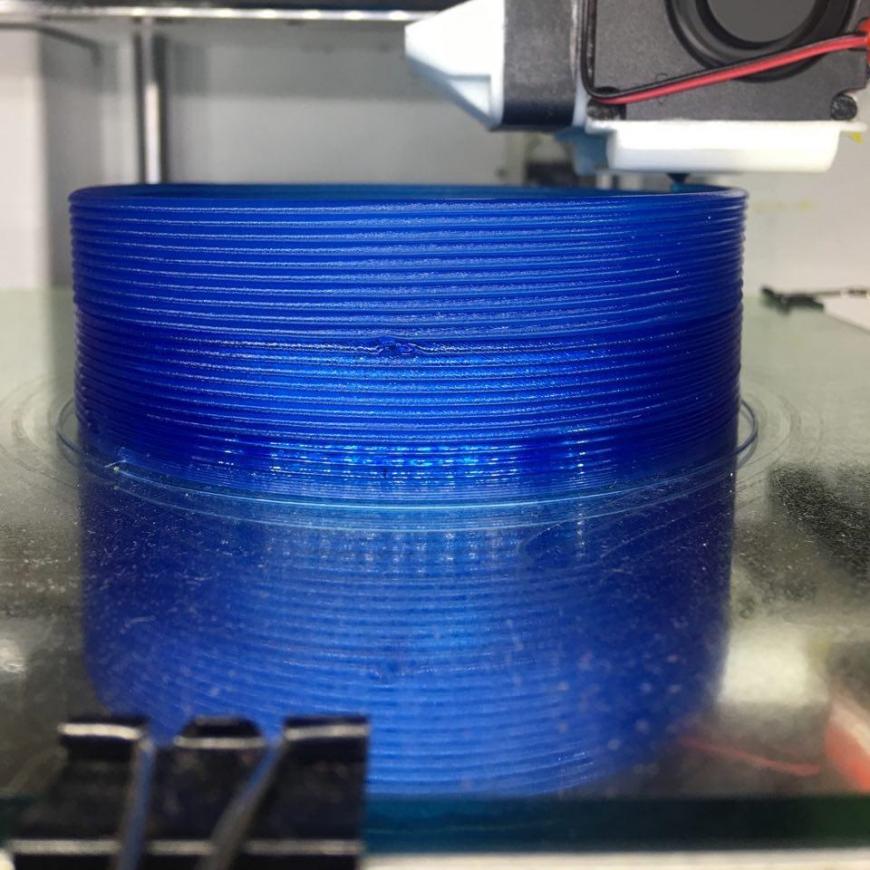

Начало хорошее:На стенке видны следы изменения параметров на ходу:Что поделаешь - первый блин.

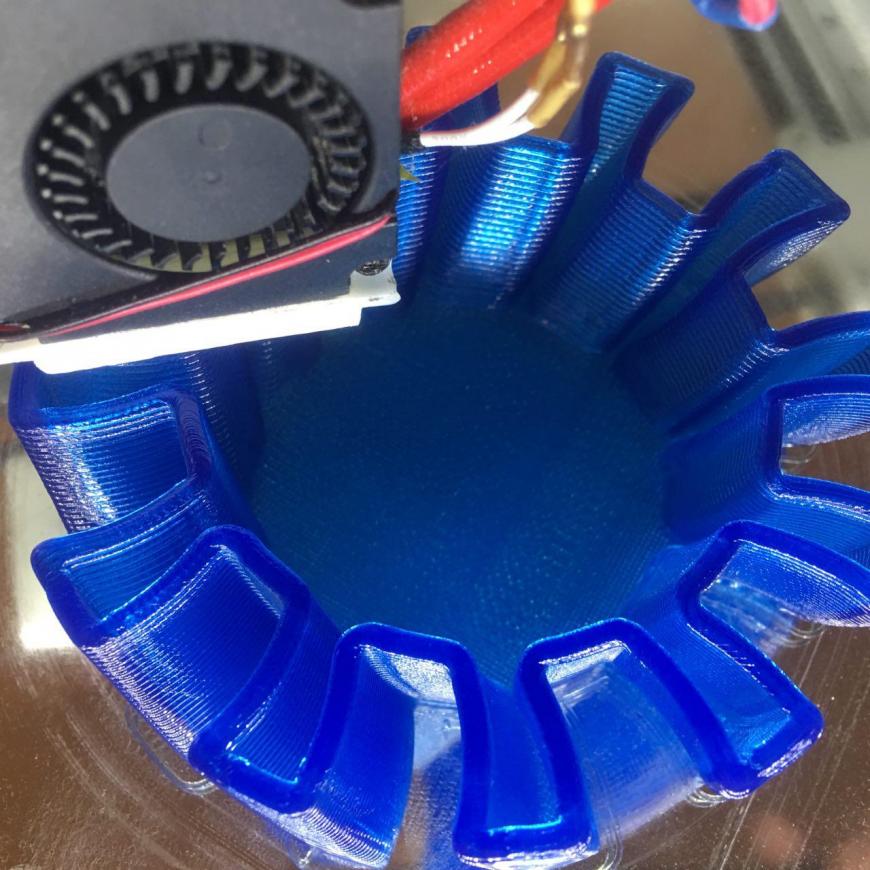

Но тем не менее результат прияный, как тебе такое Илон Маск, соплишком, то, 0.4...?Для закрепления, можно поставить следующую с похожими параметрами:Простите, фоткал на дырявый носок:Ну и бонусом небольшая залипушка

В моём случае с вазой я использовал слайсер Simplify3D с 2мя процессами - первым процессом печаталось 1.5 миллиметра дна на вполне обычных параметрах, вторым процессом - дичайший периметр.

Всем успехов!

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

Антивоблинг на flyingbear ghost 5

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...