В Сколтехе разработали метод 3D-печати металлической пены

Ученые Сколковского института науки и технологий нашли способ печатать на 3D-принтере изделия из металлической пены — особой формы металла, пригодной, например, для очистки нефти и газа от примесей, отвода тепла от горячих элементов кондиционера, гашения вибраций и звукоизоляции в автомобилях, самолетах и другом транспорте или на производстве. Новый подход к производству пенометалла экономит сырье, электроэнергию и время. Кроме того, расширяются возможности тонкой настройки свойств материала: можно варьировать размер и плотность расположения пор от одного участка детали к другому.

Пенометаллы — класс материалов, внешне похожих на жесткую губку. Они легкие, пористые и обладают большой прочностью на сжатие. Металлическая пена применяется в фильтрах для удаления примесей из нефти и газа, а также хорошо подходит для звуко- и виброизоляции, например, шумных отсеков с корабельными двигателями. Кроме того, из-за наличия пор у пены высок показатель удельной площади поверхности на единицу объема, поэтому она может выступать в роли своего рода хай-тек-аналога ребер охлаждения — так называются пластины вроде тех, что торчат из радиатора отопления и эффективно отдают тепло в окружающее пространство.

Есть два традиционных подхода к изготовлению пенометалла — горячее прессование порошка и вспенивание расплава металла инертным газом. Научная группа из Сколтеха под руководством старшего преподавателя Станислава Евлашина предложила альтернативную методику, которая обещает сделать процесс производства более эффективным и управляемым с точки зрения тонкого контроля свойств материала.

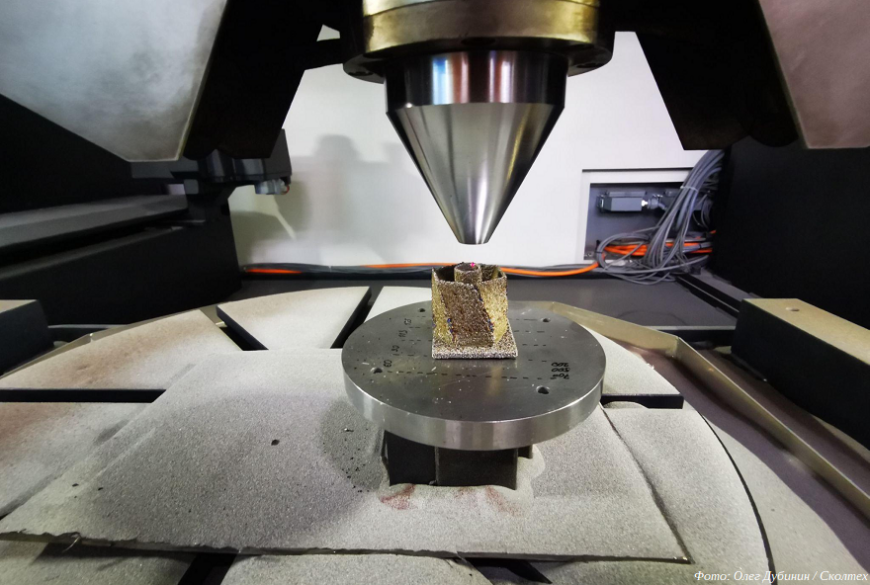

«Мы адаптировали к изготовлению пенометалла лазерную наплавку — распространенный метод 3D-печати, который изначально рассчитан на изготовление монолитных деталей, либо наплавление покрытий. Мы уже показали, что такой подход применим к титану, алюминию и алюминиевой бронзе, но будут эксперименты и с другими металлами и сплавами. При этом не требуется никаких модификаций оборудования: всего лишь скорректировав ряд параметров программного обеспечения, мы расширяем возможности 3D-печати», — рассказал один из авторов исследования, старший инженер Центра технологий материалов Сколтеха Олег Дубинин.

3D-печать происходит следующим образом: металлический порошок поступает в потоке инертного газа в зону действия лазера, который нагревает поверхностный слой частиц, сплавляя их друг с другом и с подложкой. Основные отличия от обычного лазерного наплавления — значительно более низкая мощность лазера и точно откалиброванная скорость подачи порошка. Правильно подобранное сочетание этих параметров позволяет печатать изделия из пенометалла на обычной аддитивной установке лазерного наплавления.

По словам авторов исследования, прямое аддитивное производство имеет ряд преимуществ перед традиционными подходами к изготовлению металлической пены в части эффективности и себестоимости.

Используемые сейчас методы включают две стадии производства. Первый вариант предполагает изготовление пористой металлической заготовки, которой затем придают нужную геометрию путем механической обработки. Второй вариант — изготовить форму и затем выполнить с ее помощью отливку или прессование изделия. Так или иначе, наличие подготовительной стадии производства повышает расход сырья и времени, а при прямой 3D-печати не нужна оснастка для пресс-форм, не остаются отходы от постобработки в виде металлической стружки и в целом не требуется никакое оборудование помимо 3D-принтера, что тоже сокращает себестоимость продукта.

Показатель энергоэффективности тоже высок, поскольку используется маломощный лазер. Если сравнивать со стандартным лазерным наплавлением при производстве цельнометаллических изделий, мощность излучения ниже примерно в двадцать раз.

Еще одно преимущество связано с долей открытых пор в изделиях. 3D-печать позволяет доводить этот показатель почти до 100%, что важно для фильтрации и отведения тепла. Открытые поры создают сеть каналов, сообщающихся с внешним миром. В закрытые поры проходящий через пену поток жидкости или газа не попадает, поэтому они бесполезны в плане фильтрации и не способствуют рассеиванию тепловой энергии.

В отличие от традиционных методов, которыми производится пена с однородной пористостью, прямая 3D-печать дает возможность филигранно контролировать размер и плотность расположения пор в каждой точке изделия. Например, можно сделать такой фильтр, размер пор в котором постепенно уменьшается по мере продвижения от точки входа к точке выхода, разделив его таким образом на зону грубой и зону глубокой очистки.

Подобным образом можно варьировать даже химический состав пены. Если она используется для отведения тепла, то вблизи места контакта с очень горячей деталью целесообразна высокая доля жаропрочного металла, например титана. По мере отдаления от источника тепла состав изделия может смещаться в сторону большего содержания, например, алюминия. Высокая теплопроводность этого металла поможет быстрее сбрасывать тепловую энергию в окружающую среду.

Доклад научной команды опубликован в издании Journal of Porous Materials.

Пресс-релиз

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

В ТвГУ разработали способ нанесения антибактериальных покрытий методом лазерной 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В АмГУ разрабатывают конструкторы для юных ракетостроителей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Конкурс! Отдадим новенький 3D-принтер и ящик филамента в хорошие руки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Втулки, которые обычно в пласт...

В итоговой версии я конечно ра...

Эээ, не совсем понял претензий...

Не пойму, как ее снять? В Ютуб...

купил недавно фотополимерный п...

На моем акриловом Prusa i3 сто...

Здравствуйте. Подскажите в чём...