В ПНИПУ изучили влияние стратегии наплавления на структуру стали

В процессе 3D-печати методом электродугового наплавления металлы подвергаются сложному термическому воздействию и могут менять характеристики, что неблагоприятно сказывается на готовых изделиях. Ученые Пермского национального исследовательского политехнического университета определили экспериментальным путем, насколько стратегия нанесения слоев в процессе 3D-печати влияет на химический состав и свойства мартенситно-стареющей стали.

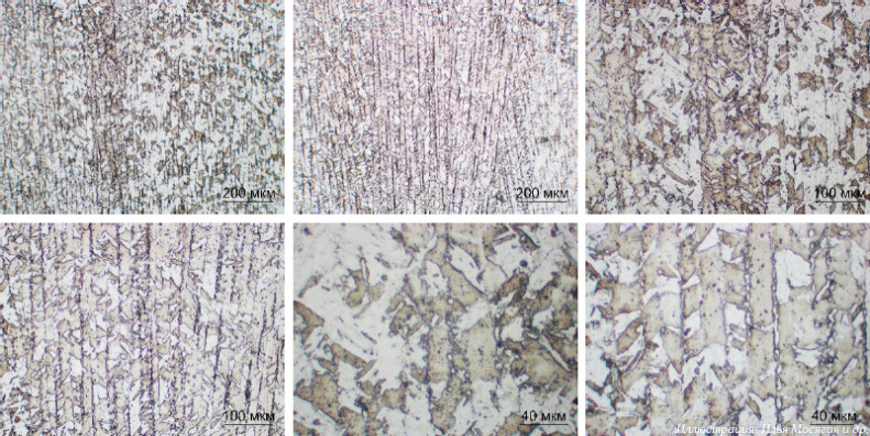

Микроструктуры образцов в наплавленных слоях

Мартенситно-стареющие стали обладают большой прочностью и вязкостью. Эти характеристики обеспечивают надежность и долговечность конструкций, что особенно важно в экстремальных условиях эксплуатации авиационной и космической техники. 3D-печать методом электродугового наплавления металлической проволоки отличается высокой производительностью, относительной дешевизной оборудования и применяется в аддитивном производстве крупногабаритных изделий.

В процессе электродугового наплавления металлы подвергаются сложному термическому воздействию, оказывающему значительное влияние на микроструктуру и механические характеристики. Получаемые методом 3D-печати изделия не должны уступать по прочности изделиям, получаемым традиционными методами, такими как литье, штампование и ковка. Исправить ситуацию может изменение метода нанесения слоев. Ученые Пермского политеха использовали особые способы стратегии наплавки и проверили, насколько отличаются их химические и фазовые составляющие, сообщает пресс-служба вуза.

«Для изучения структуры и механических характеристик обработанного мартенситно-стареющего сплава стали мы напечатали заготовки в виде плоской стенки размерами 150х80 мм, откуда впоследствии вырезали образцы в продольном и поперечном сечении. Для печати выбран метод СМТ (Cold Metal Transfer — холодный перенос металла) — это процесс, который позволяет производить наплавку металла с минимальным нагревом», — рассказала профессор кафедры сварочного производства, метрологии и технологии материалов Татьяна Ольшанская.

«Сравнительный анализ химических составов показал, что стали, которые получили методом СМТ с различной стратегией наплавки, близки по своему химическому составу. Анализ кристаллической структуры также продемонстрировал примерно одинаковое количество структурных фаз в обоих образцах», — рассказал аспирант кафедры сварочного производства, метрологии и технологии материалов Илья Мосягин.

Исследование подтвердило, что при изменении стратегии наплавления мартенситно-стареющей стали методом СМТ макро- и микроструктура практически не отличаются. Метод СМТ позволяет добиваться высокого качества изделий, его можно применять в отраслях, где критически важны прочность и надежность конструкций.

Исследование выполнено при финансовой поддержке Министерства науки и высшего образования РФ, результаты опубликованы в журнале «Вестник ПНИПУ. Машиностроение, материаловедение».

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Онлайн-репозиторий 3D-моделей Thingiverse сменил собственника

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Технология SLM 3D-печати ускоряет аэрокосмическое производство

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Тамбовский волк тебе братишка....

Спасибо! Неаккуратно получилос...

Скорейшего выздоровления!

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...