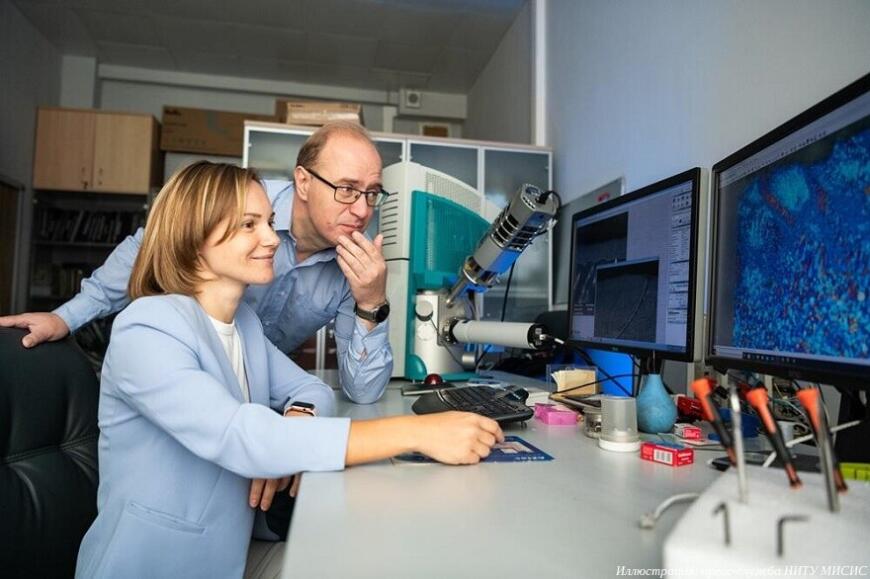

Ученые НИТУ МИСИС работают над бездефектной 3D-печатью алюминием

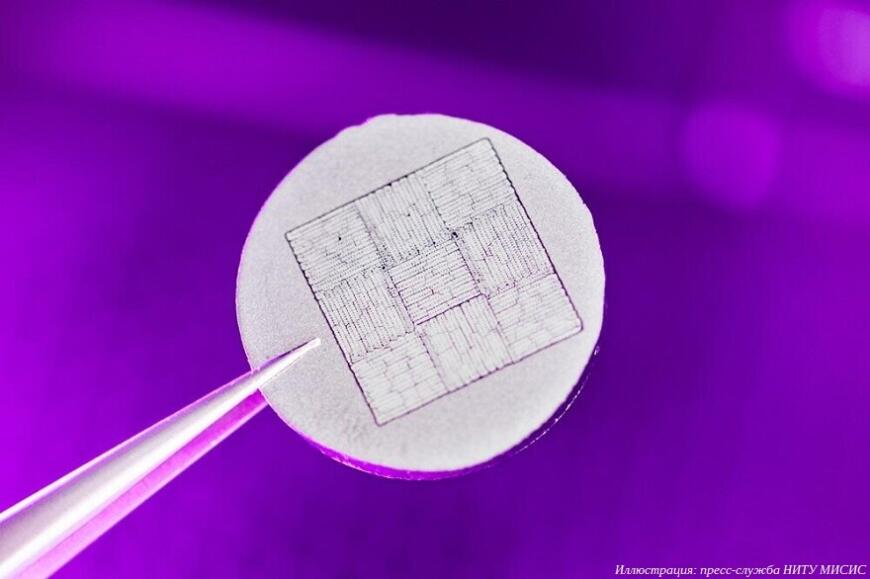

Исследователи из Национального исследовательского технологического университета «МИСИС» запатентовали метод предотвращения дефектов в микроструктуре сплавов, образующихся при 3D-печати методом селективного лазерного сплавления (SLM). Усовершенствованный способ снимает ограничения по применению алюминиевых порошков при изготовлении сложных деталей в космической отрасли, транспортном машиностроении, ресурсосберегающих и энергосберегающих технологиях.

Алюминиевые сплавы широко востребованы ввиду высокой прочности, малого веса и стойкости к коррозии, однако проблемы с обработкой, особенно при высоких температурах, существенно сужают применение в аддитивном производстве. Одна из проблем — склонность к образованию трещин при затвердевании, что затрудняет 3D-печать деталей сложной геометрической формы. Эксперты НИТУ МИСИС разработали универсальную технологию обработки алюминиевых сплавов: новшеством стало применение специальных модификаторов, ускоряющих формирование твердых кристаллов и препятствующих образованию дефектов, сообщает пресс-служба вуза.

«Мы впервые использовали сочетание циркония, скандия, титана и бора для обработки высокопрочных алюминиевых сплавов. Эти модификаторы эффективно измельчают зерна и препятствуют образованию столбчатых кристаллов. Новый метод позволяет предотвращать дефекты, вызываемые неравномерным распределением легирующих элементов. Это проблема, с которой часто сталкиваются на металлообрабатывающих предприятиях в трехмерной печати, сварке, обработке поверхности и других видах лазерного плавления», — рассказала доцент кафедры металловедения цветных металлов НИТУ МИСИС Ирина Логинова.

Исследователи предложили не просто модифицировать алюминиевые сплавы, но и попутно прогревать зоны плавления до температур в диапазоне от 350°C до 480°C. Это позволяет учитывать разные механизмы работы модификаторов и задействовать их индивидуальные свойства с наибольшей эффективностью. Дополнительная стадия отжига повышает однородность материала и предотвращает растрескивание сплавов.

«При добавлении модифицирующих добавок мы зафиксировали уменьшение размера зерна в пятнадцать-тридцать раз как в литом состоянии, так и после лазерного плавления. Этот эффект положительно влияет на механические свойства материала, потому что чем меньше зерна в металле, тем выше его прочность и пластичность. Новая технология позволит изготавливать, например, сложные части двигателей внутреннего сгорания и высокотехнологичные корпусные детали с минимальным количеством дефектов», — рассказал заведующий кафедрой металловедения цветных металлов НИТУ МИСИС Алексей Солонин.

Часть исследований выполнена благодаря субсидиям из федерального бюджета на создание высокотехнологичных производств. Программа поддержки реализуется Министерством науки и высшего образования РФ в рамках национального проекта «Наука и университеты».

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Отмечаем Всемирный день 3D-печати!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В Росатоме внедрена технология 3D-печати элементов судовых ядерных реакторов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Согласен, нужно быть не владел...

в случае плече-лопаточного пер...

брать налоги и тем более граби...

Всем привет. Пытаюсь понять, п...

Здравствуйте.Делаю первые шаги...

Расскажите пожалуйста, какую м...

в прочем проблема такова, что...