Пермские инженеры снизили массу авиационного насоса с помощью аддитивных технологий

Ученые Пермского национального исследовательского политехнического университета разработали облегченный корпус топливного насоса, сократив массу на 38,5% за счет 3D-печати и оптимизации конструкции. Это решение не только уменьшает вес, но и повышает надежность, упрощает производство и снижает стоимость. Новый насос сохраняет прочность при экстремальных нагрузках, что важно для безопасности полетов.

К авиационным шестеренным насосам предъявляются жесткие требования, так как они отвечают за подачу топлива к двигателям, и от их надежности и эффективности зависит безопасность всего воздушного судна, при этом эксплуатируются они в экстремальных условиях. Шестеренные насосы должны быть не только надежными и долговечными, но и легкими и компактными, что критично для самолетов, поднимающих в воздух сотни тонн. Меньший вес компонентов позволяет расходовать меньше топлива, снижать напряжения и износ деталей, продлевать сроки эксплуатации.

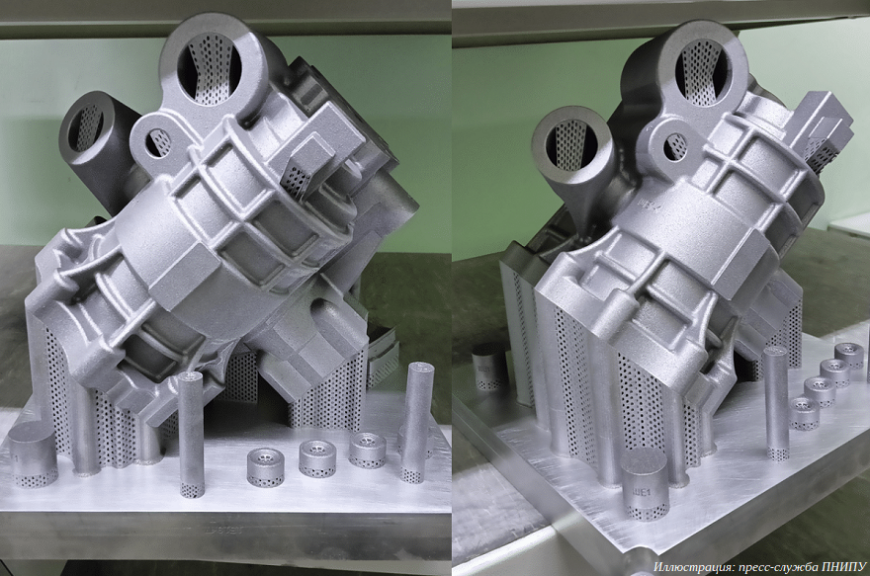

Большинство изделий сегодня делают по традиционным технологиям, что приводит к громоздким конструкциям с множеством деталей, избыточным весом и габаритами. Само производство долгое, сложное и требует больших затрат, так как для изготовления точных корпусов необходима длительная техническая подготовка. Набирает популярность изготовление с помощью 3D-печати, однако возникает другая проблема: принтеры выращивают детали слой за слоем, и для некоторых отвесных участков требуются опорные структуры. После 3D-печати их нужно удалять, но это повышает трудоемкость, а на местах удаления остаются следы, ухудшающие качество поверхностей.

Ученые Пермского политеха модернизировали конструкцию авиационного шестеренного насоса и технологию изготовления, что позволило снизить массу корпуса на 38,5%, а также сократить количество операций, необходимых для производства, с сорока до тридцати одной, время механической обработки — почти в четыре раза, а термической — в четыре с половиной. Исследование провели на примере конкретной модели, но эти методы можно применить и к другим гидравлическим агрегатам, сообщает пресс-служба вуза на портале Naked Science.

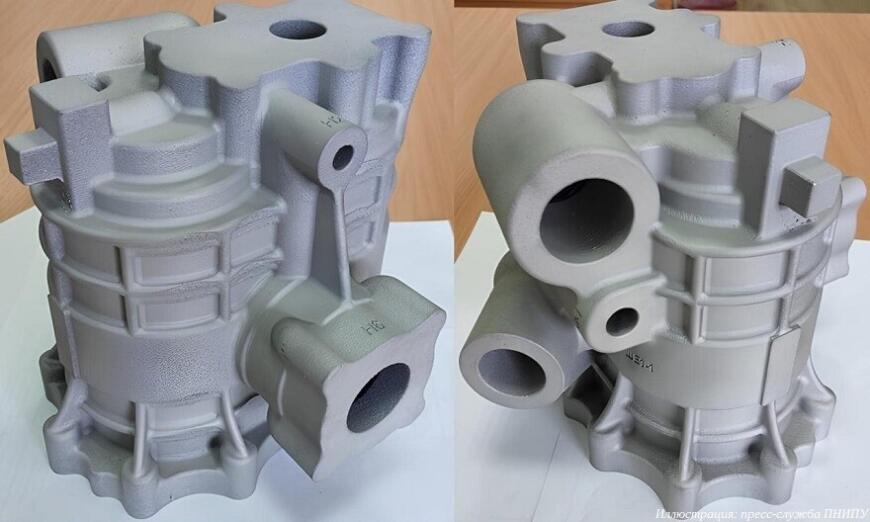

«Исходным объектом стал корпус шестеренного насоса массой шесть килограммов из алюминиевого сплава АК4-1. Этот материал широко применяется в ракетно-космической и авиационной промышленности, в том числе в пассажирском Ту-204/214. Его конструкция имела существенные недостатки — излишне толстые стенки, большое количество сверлений для внутренних каналов, необходимость в установке заглушек, высокая трудоемкость сборки и, как следствие, высокая стоимость производства. Эти факторы увеличивали вес, габариты и цену агрегата, а также снижали его надежность», — рассказал доцент кафедры инновационных технологий машиностроения ПНИПУ Евгений Гашев.

Исследователи использовали технологию 3D-печати, причем конструкцию спроектировали с минимальным количеством поддерживающих металлических опор, что снизило трудоемкость постобработки и риск брака. Материал заменили аналогом — алюминиевым сплавом AlSi10Mg, обладающим лучшими прочностными характеристиками по сравнению с традиционным.

«В новой конструкции насоса мы отказались от клапана постоянного давления за счет перспективной конструкции клапана предохранительного, в котором высокое давление внутри обеспечивается без дополнительного узла. Также мы переместили клапан, фильтр и магнитную ловушку вредных металлических частиц в потоке — они установлены на выходе топлива. Это улучшило очистку рабочей жидкости и лучше распределило вес. Вместо громоздкого внешнего канала для перепуска топлива сделали компактный внутренний, а для сохранения прочности добавили пояс и ребра», — рассказал магистрант Высшей школы авиационного двигателестроения ПНИПУ Виталий Вишняков.

Все эти модификации снизили массу корпуса до 3,7 килограммов, то есть на 38,5%, а всего насоса — на 17%. При этом сохранена достаточная прочность для надежной эксплуатации в условиях высоких температур, давления и вибраций. Прочностной анализ подтвердил, что максимальные напряжения (247 МПа) и деформации (0,93%) находятся в допустимых пределах.

Разработанная конструкция уже успешно прошла испытания, сейчас ведется подготовка к серийному производству. Планируется модернизация подшипников и подпятников шестерен, что позволит еще больше снизить массу насоса.

Исследование проведено в рамках программы стратегического академического лидерства «Приоритет-2030», результаты опубликованы в сборнике материалов конференции «Химия. Экология. Урбанистика».

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Подтверждена прямая совместимость «КОМПАС-3D» v24 и ОС «Альт»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Технология SLM 3D-печати ускоряет аэрокосмическое производство

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Кракозябрики это какой вариант...

Ключевое слово "рутс" дал сраз...

Знаете, моё первичное мнение о...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...