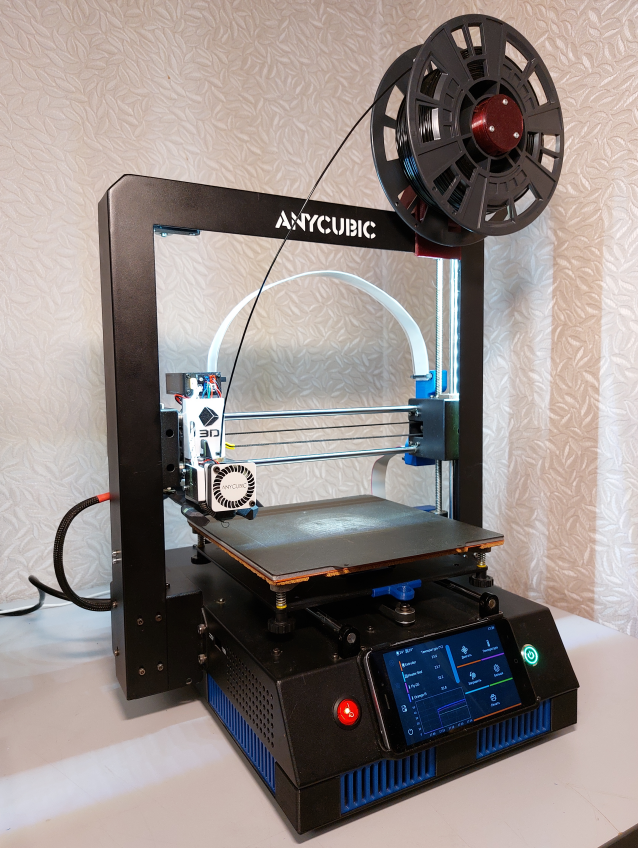

Как я восстанавливал ANYCUBIC

В статье речь пойдёт об восстановлении и переделке принтера Anycubic S.

Я его не покупал, достался он мне в "коматозном" состоянии, с зависающей (при включении принтера) системной платой и наполовину светящимся экраном. Прошлый владелец устал с ним бороться и хотел его выбросить. Я его забрал без особых планов на использование. Сперва он просто стоял в углу и пылился, потом пришла посылка с лазерной головкой и я установил её на принтер чтоб проверить в работе. Моторы подключил к плате MKS DLC под управлением GRBL. Потом хотел переделать его в плоттер, но отказался из-за маленького рабочего поля. Возможно он так бы и остался полигоном для экспериментов, однако потребовался второй принтер. Печатаю я не так чтобы много, когда делаю какие-нибудь проекты, то печатать на одном принтере получается долго, учитывая что приходится подгонять и перепечатывать детали. Чем удобен в переделке 3д принтер это тем что на нем можно печатать узлы которые собрался устанавливать.

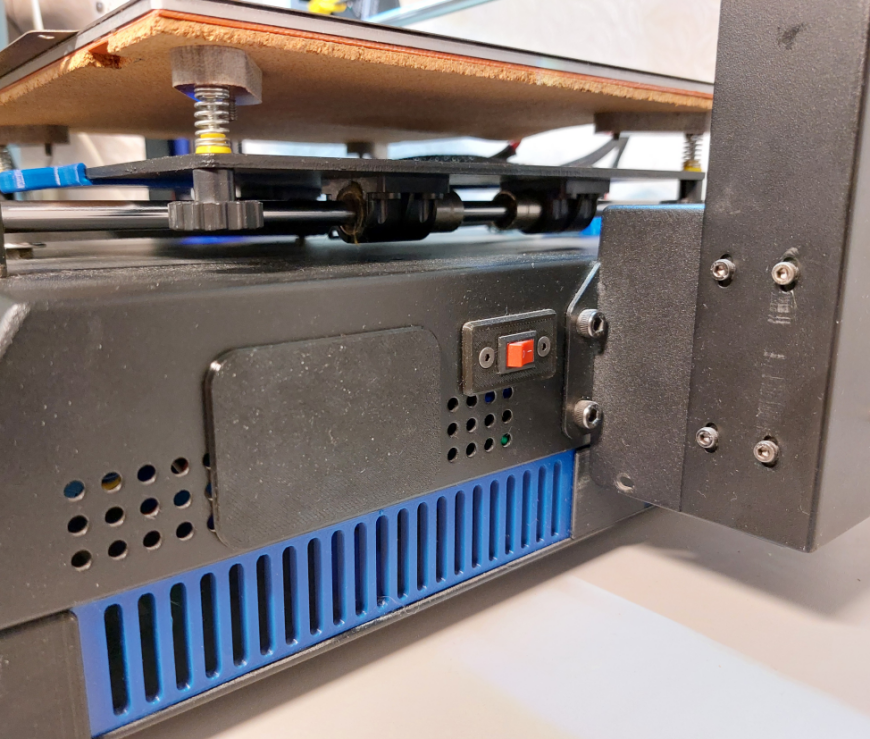

Anycubic в этом отношении оказался не исключением. Но оставлять его в первоначальном (заводском) виде не было никакого желания. На то время он уже морально устарел. Да и некоторые инженерные решения производителя, мне казались весьма сомнительны. Одно их этих решений, это два не синхронизированных двигателя на ось Z. Зачем?! Вес поднимаемого железа мал, нагрузки на двигатель почти нет, а тут два двигателя, два драйвера, два концевика. Лучше бы добавили освещение зоны печати и систему автоотлючения. А кнопка включения-выключения, спрятали её за портал, причем разместили так, что проще выдернуть шнур питания, чем нащупать её в случае аварийного выключения. Составив список своих "хотелок" и представлений о "правильном" принтере, начал реализовывать проект.

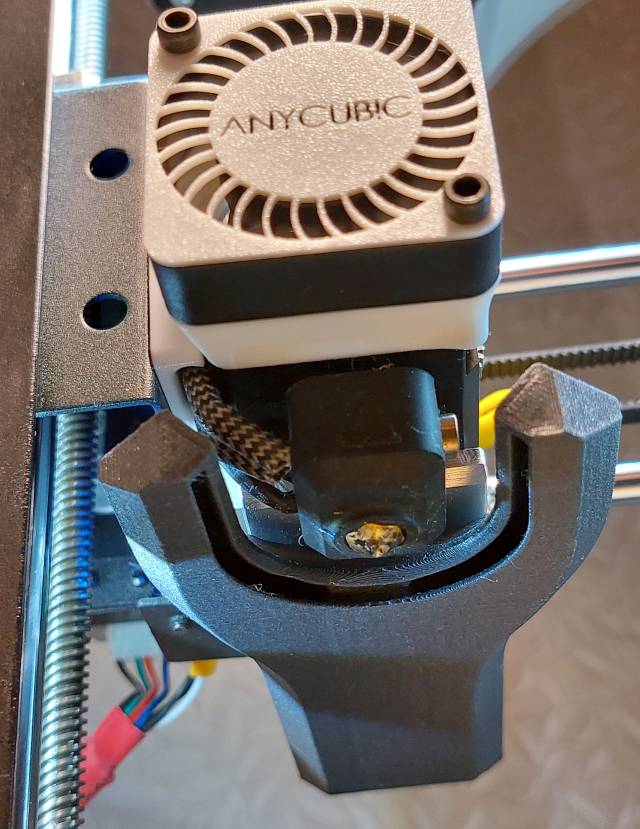

В качестве управляющей платы была установлена Lerdge X, которую я снял с Эндера-3 (его тогда переводил на клиппер и плата была заменена на другую с поддержкой управления драйверами по юарту). Разъем питания был заменен на обычный, без выключателя питания. Тумблер питания и кнопку включения принтера вывел на лицевую панель. Штатный экран был замене на "лерджевский" (фотографий к сожалению не осталось) После начал проектировать директ экструдер. Собирался он на популярном в то время BMG и e3d v6 радиаторе

Не нем было установлено 3 вентилятора, два 40х40х10 с двух сторон, один работал на вдув, второй на выдув. И одна улитка спереди, тоже 40х40х10 для обдува зоны печати. Всё это было напечатано на самом эникубике и демонтировав старую печатную голову, собрал новую. После этого была изменена подвальная часть принтера, добавлены решетки для лучшей вентиляции установленной там электроники.

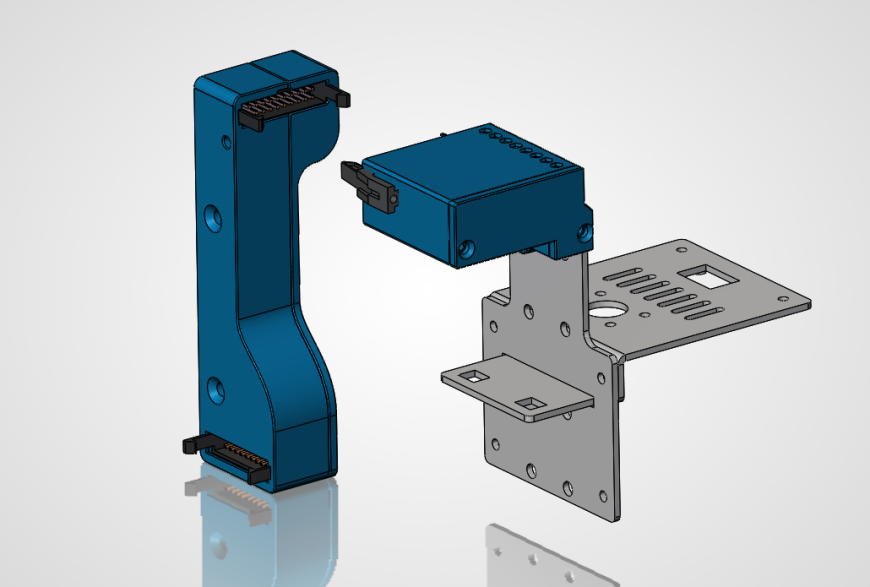

После этого решил избавится от пучка проводов тянущихся к печатающей голове. На "Энднре" уже давно стоял шлейф такой же как использовался для подключения жестких дисков в старых компьютерах, была спроектирована и напечатана следующая конструкция

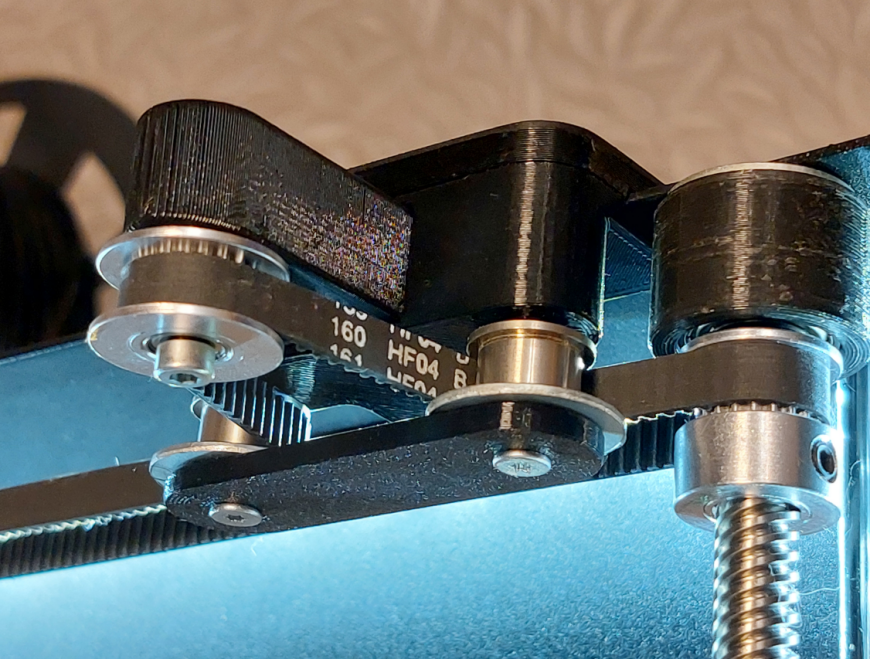

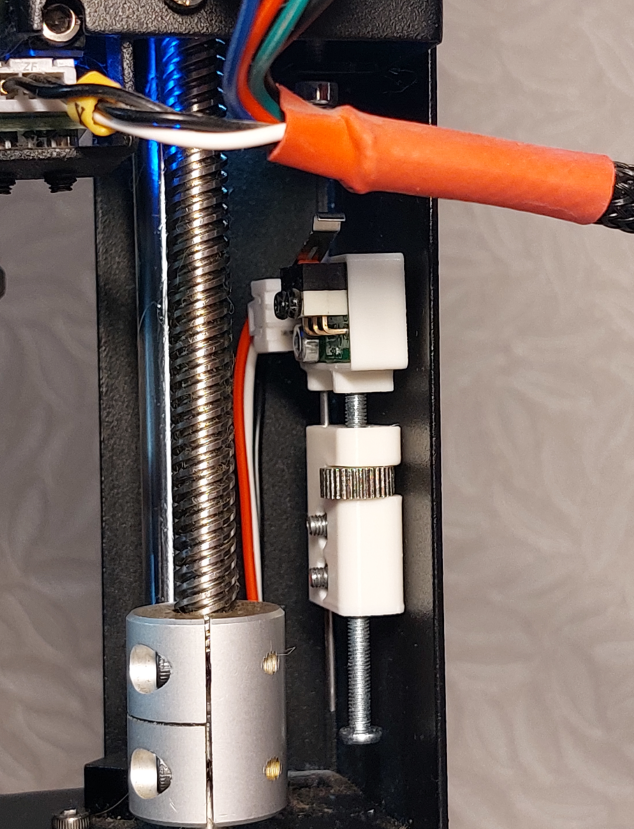

Помучившись с последовательным и параллельным подключением второго двигателя оси Z, снял его, заменив напечатанной опорой, а валы синхронизировал кольцевым ремнем. Правда нужной длины в продаже тогда не нашлось, поэтому был сделан натяжитель ремня на пружине

Катушка тогда еще крепилась сбоку, на штатном месте, а филамент подавался через роликовую петлю, которая крепилась в правой верхней части портала.

Но тут выяснилась одна неприятность связанная с инженерным решением производителя, отверстие куда входит филамнт на экструдере, при подъеме головы, оказывалась перекрыта вертикальной стенкой портала

Филамент шаркает по порталу, звук не смертельный, но неприятный. Надо переносить катушку в другое место. В интернете был найден один проект, катушка крепилась сверху, правда горизонтально.

Взяв эту идею за основу, сделал свой вариант крепления катушки

Кстати, кулачковый способ фиксации был опробован на "Эникубике", а только потом перенесен на "Эндер"

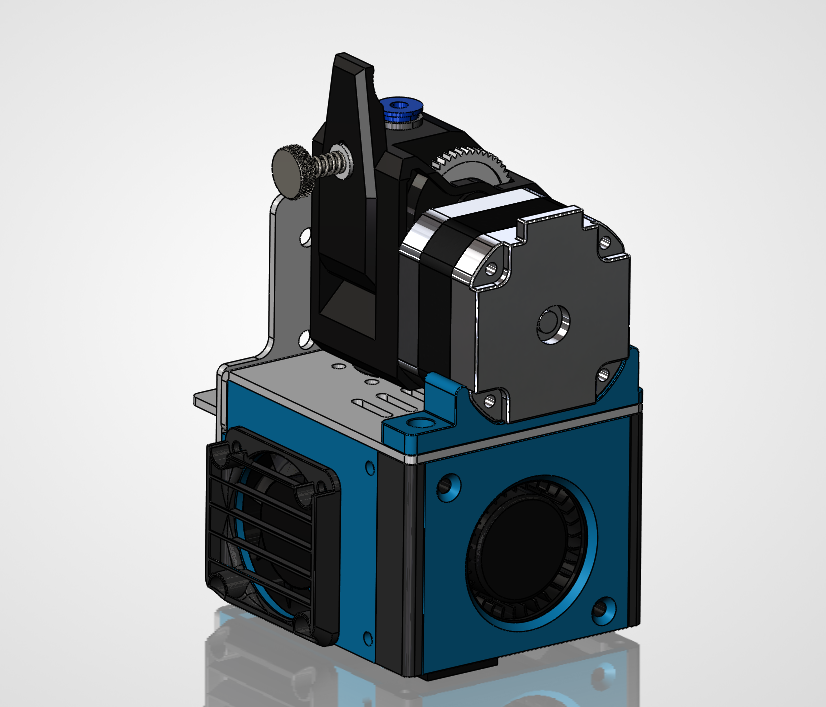

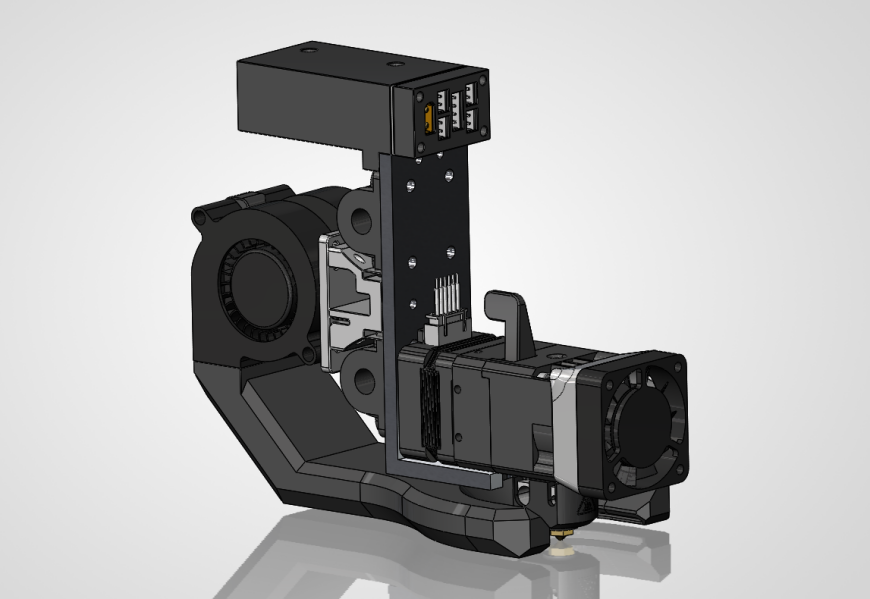

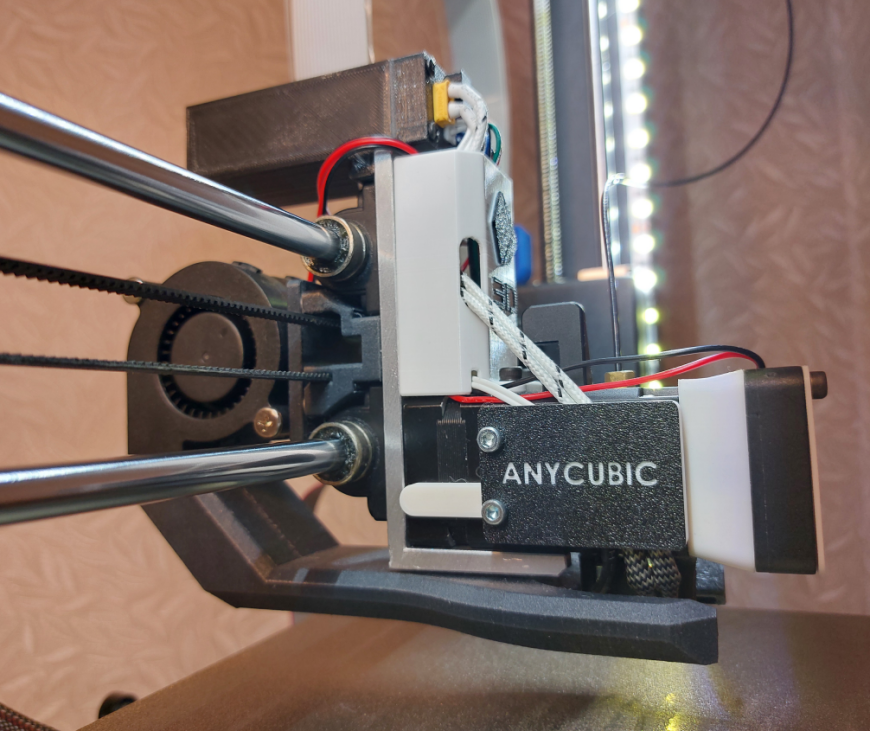

Но уходящий под портал филамент периодически нервировал, надо было как-то выдвигать экструдер вперёд. И вот такой момент настал, освободился экструдер BiQu H2, если его установить перпендикулярно оси Х, то отверстие под филамент выйдет за пределы портала. Как говорится "Рыцари-новый план". Для крепления экструдера нашелся алюминиевый уголок толщиной 5мм. Начинаю моделировать вариант крепления, получилась вот такая конструкция.

Родной вентилятор 35х35 начал греметь, поэтому пришлось установить 40х40 через напечатанный переходник.Все провода спрятал под декоративный кожух.

Для обдува используются две улитки 50х15. Воздуховод печатался угленаполненным пластиком Carbon, напечатать получилось с первого раза, до этого им не печатал.

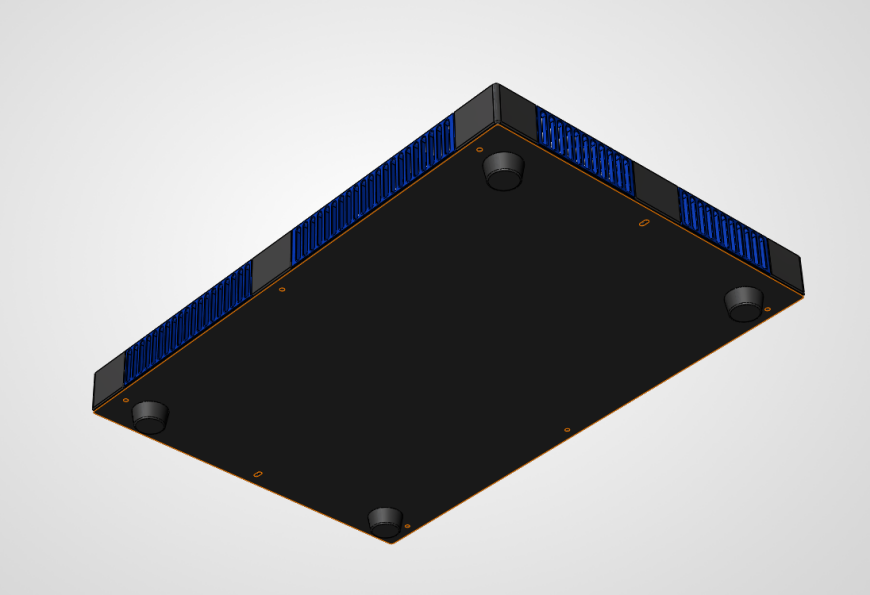

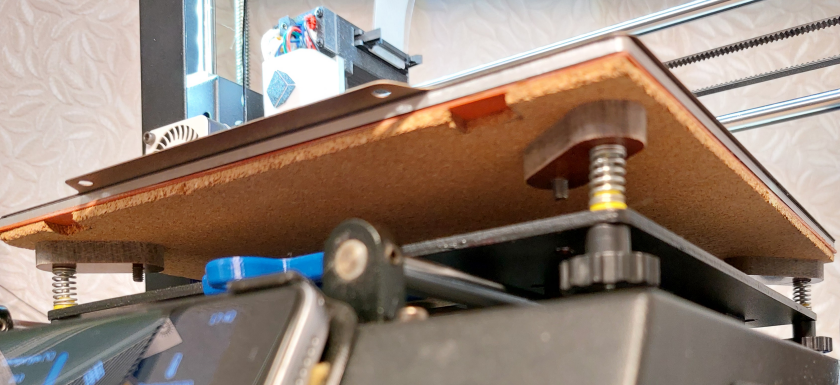

Расстраивал теперь его родной стол с ультабазой, попробовал наклеить на ултрабазу магнитную подложку, чтоб положить сверху PEI пластину, вышла ерунда, разница реальной температуры на поверхности от заданной вышла более 10 градусов, плюс к краям температура сильно снижалась. Попробовал снять ультрабазу со стола, снял даже не расколов и не погнув алюминиевую подложку, вышло не лучше, толщина подложки чуть больше 1 мм, даже с учетом PEI пластины, о ровной поверхности можно забыть. Других вариантов стола на данный принтер найти не удалось. Заказал на алике стол от эндера, пластина 4мм с магнитной наклейкой и силиконовой грелкой на 220 вольт. Пришло, встал вопрос как крепить, просверлил в подвижной платформе отверстия как на пришедшей пластине, получилось неудобно, очень близко к подшипникам, регулировать углы невозможно. Решил использовать удлинители, чтоб перенести регулировочные винты на штатные места. Удлинители выточил из текстолита, просверлил отверстия и нарезал резьбу. К купленной пластине они прикручиваются почти вплотную, а на краях вставлены регулировочные винты.

Получилось отлично, стол регулируется.

Я выше писал про необходимость зоны подсветки, это оказалось проще всего, кусок светодиодной ленты наклеенной по внутреннему периметру портала, сбоку корпуса вывел выключатель.

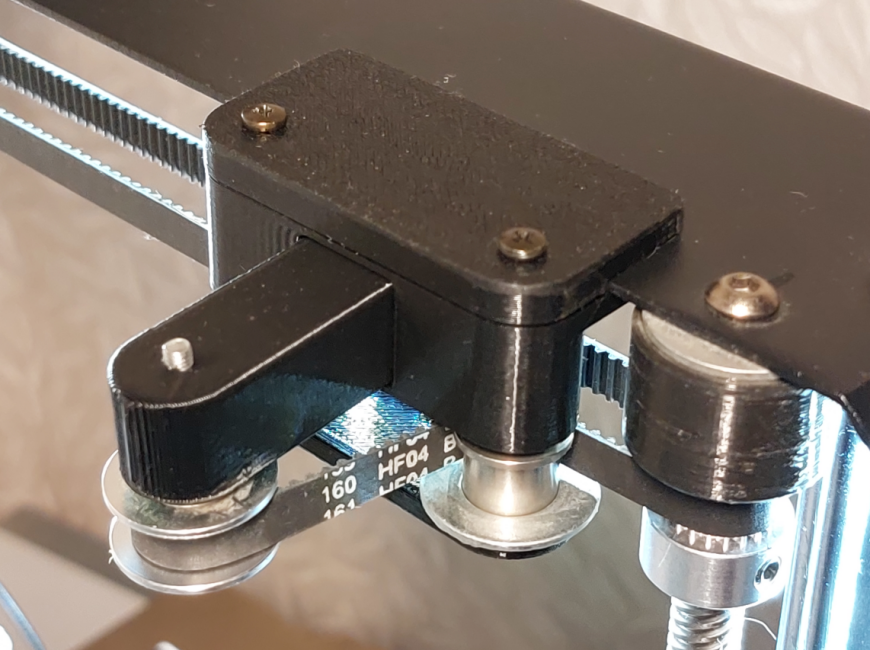

Остался последний штрих. Нулевой уровень по Z выставляется концевиком, иногда при смене сопла приходится регулировать этот уровень, можно конечно это сделать программно, но я предпочитаю иметь реальный физический ограничитель, программа может сбиться, пропахать стол соплом очень не хочется. Поэтому повторяю устройство которое достаточно долго использую на "Эндере". Механический Z-offset. Концевик закреплённый на лифте. Можно быстро настроить нулевой уровень вращением регулировочного колёсика.

После всех доработок на принтер был установлен Клиппер, в качестве монитора используется старый смартфон.

Восстановление и доработка закончены. Даже стало как то скучно, просто нарезал деталь, просто отправил на печать, просто снял напечатанную деталь. И это на самом деле ХОРОШО!

Все детали печатал на этом же принтере, пластиком Petg, кроме воздуховода. Соплом 0,4мм. Высота слоя везде разная, в зависимости от геометрии деталей. На вертикальных поверхностях 0,24-0,28мм, наклонные 0,12-0,2мм.

На шильдике принтер указан как Anycubic S, без всяких i3 Mega, на сайте в списке предлагаемых принтеров такого не нашел. Приходится выбирать ближайший по названию.

На этом всё.

Всех с наступившим Новым годом, меньше борьбы с принтерами, больше хорошей печати.

Еще больше интересных статей

Дизайнерская 3D-подставка «Wave»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Особенность: Уникальная слои...

Про долгострой...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Готовимся к Новому 2022 году.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Филигранная работа! Сколько вр...

Забавно... прошли годы и я реа...

Активную термокамеру тоже план...

Все приветствую!Владею принтер...

Добрый день, у меня flashforge...

Понадобились модели кирасы и к...

Пробою распечатывать корпус на...