ПАО «КАМАЗ» запустило в эксплуатацию 3D-принтер для печати литейной оснастки

Новая аддитивная система позволяет изготавливать литейные формы и стержни из песчаных смесей c минимальным количеством брака. Оборудование изготовлено компанией ZIAS Machinery на базе Новоалтайского экспериментального ремонтно-механического завода.

На новом 3D-принтере изготавливают литейные стержни для производства автоматических коробок передач, которыми оснащаются автомобили поколения К5, сообщает пресс-служба предприятия. Также осуществляется 3D-печать мелкосерийными партиями, поступают заказы на стальное и цветное литье.

Судя по иллюстрациям, завод эксплуатирует аддитивную систему производства компании ZIAS Machinery. Оборудование работает по технологии Binder Jetting, то есть струйно-порошковой 3D-печати, в этом случае с использованием песчаных смесей в качестве основного материала и фурановых смол в качестве связующего. Рабочий объем 3D-принтера Bprint Maxi достигает 1800х1000х700 мм, производительность — 160 литров в час с разрешением 100 мкм. Аналогичное оборудование эксплуатируется на Магнитогорском металлургическом комбинате, ПАО «Кузнецов» и других предприятиях.

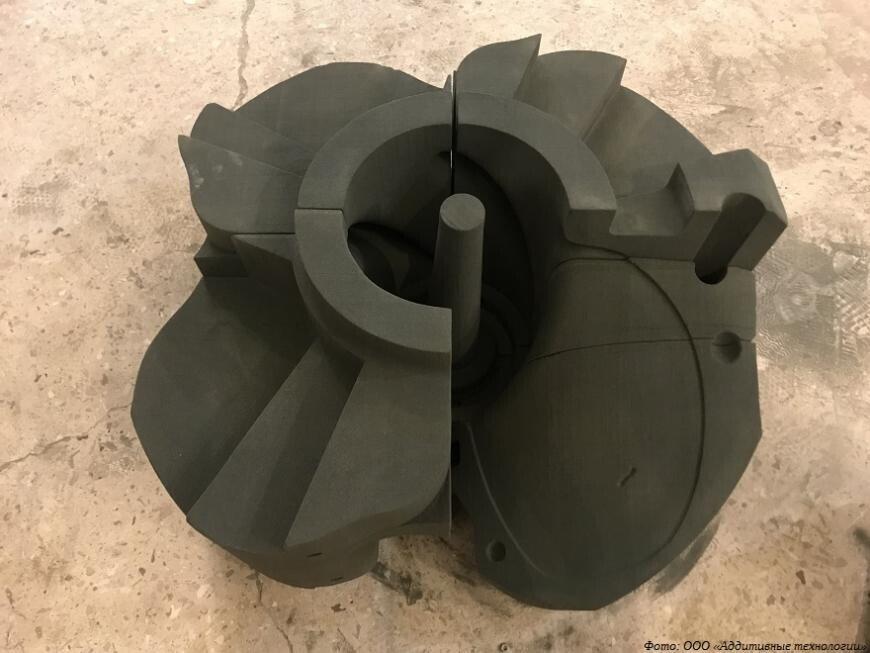

Пример 3D-печати на оборудовании от ZIAS Machinery

Сначала создается цифровая модель, затем инженер-технолог вычисляет, сколько стержней и как лучше расположить в 3D-принтере, а затем запускается непосредственно процесс печати. Дозатор принтера перемешивает необходимый объем песка с катализатором и подает в бункер. Затем одна головка распределяет песок, а вторая носит смолу, формируя слои изделия. У 3D-принтера три режима работы, от них зависит количество потребляемой смолы — чем выше расход, тем более упругими и прочными получаются стержни.

«Технолог обязан уметь работать с программой — в ней надо располагать стержни для печати. Загрузка, как правило, полная, делаем максимальное количество за один раз. Оператор отслеживает процесс работы и проводит обслуживание принтера. Нужно вовремя поменять песок или смолу, промыть головку, протереть. В среднем одна партия стержней печатается около восемнадцати часов», — рассказал инженер-технолог Нияз Мавлетов.

«Время изготовления новой оснастки значительно уменьшилось. Раньше ее делали вручную, математически вычисляли доработку стержневых ящиков, а сейчас можем просто заложить в программе готовый стержень и отпечатать его. Таким образом снизили нагрузку на участок ручного изготовления. Также нужно отметить, что качество печатных стержней намного лучше, чем изготовленных по обходному варианту вручную», — рассказал мастер участка литейного цеха №2 Харис Шавалиев.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Белорусские хирурги провели операцию на позвоночнике с применением 3D-технологий

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

SLS 3D-печать расширяет возможности кастомизации страйкбольного оружия премиум-класса

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Приветствую, поделитесь, пожал...

Если положить "мордой" на стол...

И что?

Здравствуйте уважаемые господа...

Здравствуйте.Коллеги, ситуация...

Принтер Elegoo Neptune 4 Max п...

Помогите найти кулер для обдув...