E3D предлагает опенсорсную гибридную аддитивно-субтрактивную систему ASMBL

Британская компания E3D, хорошо известный разработчик экструдеров и других комплектующих для 3D-принтеров, анонсировала фрезерную головку и программное обеспечение для фирменной экспериментальной производственной платформы с автоматической сменой инструмента Motion System and ToolChanger.

Компания E3D выпустила платформу Motion System and ToolChanger около года тому назад, но еще до этого принялась за эксперименты с гибридным производством, поначалу используя в качестве основы 3D-принтеры компании BCN3D с системой независимого позиционирования головок IDEX.

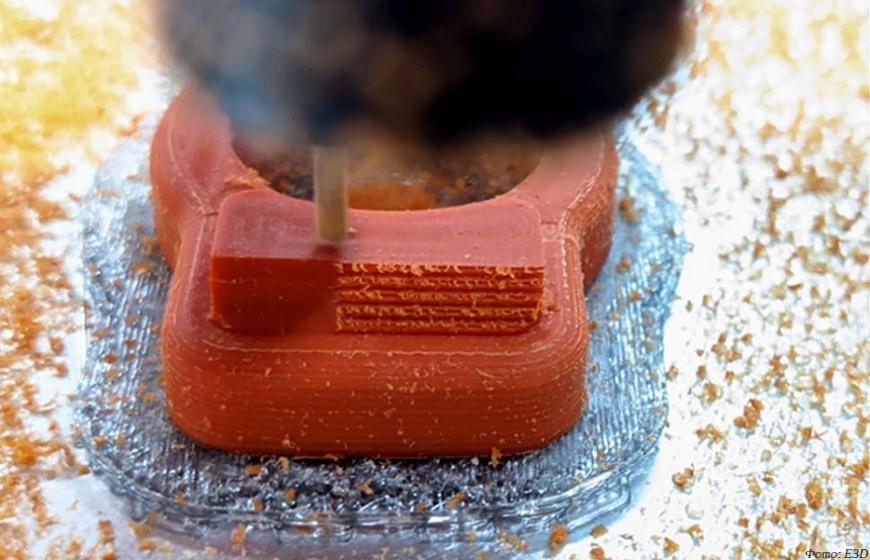

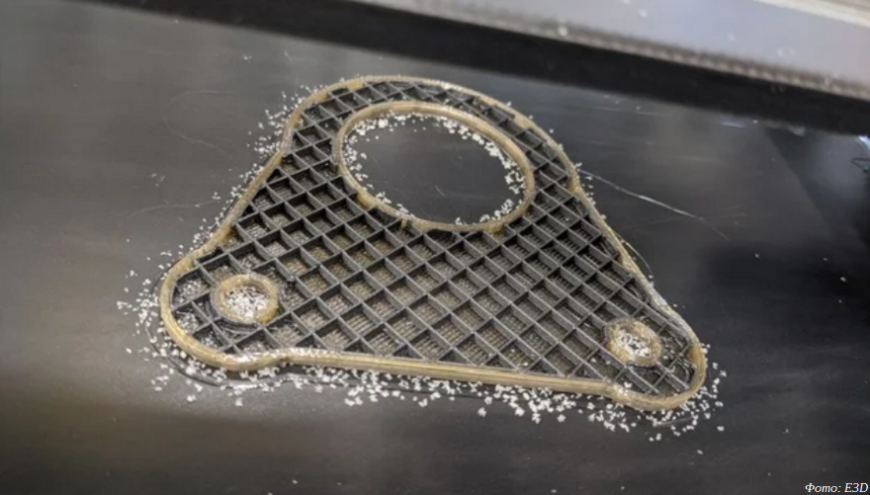

Речь идет о FDM 3D-печати с механической обработкой слоев, причем неровности и излишки материала предлагается снимать сразу после укладки каждого слоя. Теоретически, гибридную систему ASMBL (Additive & Subtractive Manufacturing By Layer) можно использовать для сглаживания поверхностей, получения острых углов, достижения более точных допусков при 3D-печати изделий с техническими отверстиями.

Проект пока носит экспериментальный характер, но ребята уже соорудили специальную насадку и работают над программным обеспечением. Файлы c 3D-моделями и инструкциями по сборке головки под двухмиллиметровую фрезу и бесколлекторный двигатель EMax CF2822 опубликованы по этой ссылке. Плагин для Fusion 360, с помощью которого можно генерировать комбинированный G-код для ASMBL, размещен в репозитории GitHub. С подробным описанием проекта можно ознакомиться на сайте E3D.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Студентки МФТИ сконструировали бюджетный прибор для автоматизации химических исследований

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания Simba 3D анонсировала цветной настольный струйный 3D-принтер inew3d QC2A

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Одна из причин, зачем вообще п...

Мне прост констатировали факт,...

У меня был Nissan Sunny B16 дл...

Всем привет.Приобрёл себе неда...

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...