Брянские ученые разработали технологию 3D-печати крупногабаритных металлических изделий из проволоки

В рамках совместного проекта Фонда перспективных исследований и Брянского государственного технического университета (БГТУ) разработана аддитивно-субтрактивно-упрочняющая технология (АСУТ) 3D-печати крупногабаритных металлических изделий из проволоки. По механическим и эксплуатационным свойствам полученные материалы якобы превосходят изделия, изготовленные из проката с применением классических методов металлообработки.

Как сообщает Фонд перспективных исследований, в основе новой технологии лежит разработанный в 1990-х учеными БГТУ — доктором технических наук, профессором Андреем Киричиком и доктором технических наук, профессором Дмитрием Соловьевым — метод волнового деформационного упрочнения. В результате наложения проходящих и отраженных волн в монолитном металлическом материале формируется уникальная многослойная гетерогенная, естественно армированная структура, обеспечивающая высокую вязкость и высокую прочность материала одновременно, что способствует многократному повышению эксплуатационных свойств. Как показали контрольные испытания, применение волнового деформационного упрочнения при упрочнении броневых листов позволяет снижать массу изделий на 15-30% при сохранении класса защиты по пулестойкости.

Одно из перспективных направлений применения ВДУ — упрочнение металлических изделий, полученных методом 3D-печати. В целях повышения производительности и снижения технологической себестоимости аддитивного производства в последнее время происходит переход с порошковых материалов на проволоку. Проволока на порядок дешевле порошка, при этом производительность выращивания изделий из проволоки более чем в десять раз выше. Однако, несмотря на очевидные преимущества перед порошковыми материалами, существующие технологии 3D-печати металлической проволокой не обеспечивают высокое качество изделий. Для «залечивания» пор и рыхлот в материале, как правило, применяется технология горячего изостатического прессования, но она также не полностью решает проблему.

В 2016 году Фондом перспективных исследований на базе Брянского государственного технического университета сформирована лаборатория волнового деформационного и комбинированного упрочнения в аддитивных и субтрактивных технологиях. Главной задачей проекта стало комплексное решение проблемы повышения эффективности аддитивного производства крупных ответственных машиностроительных изделий из сталей и цветных сплавов.

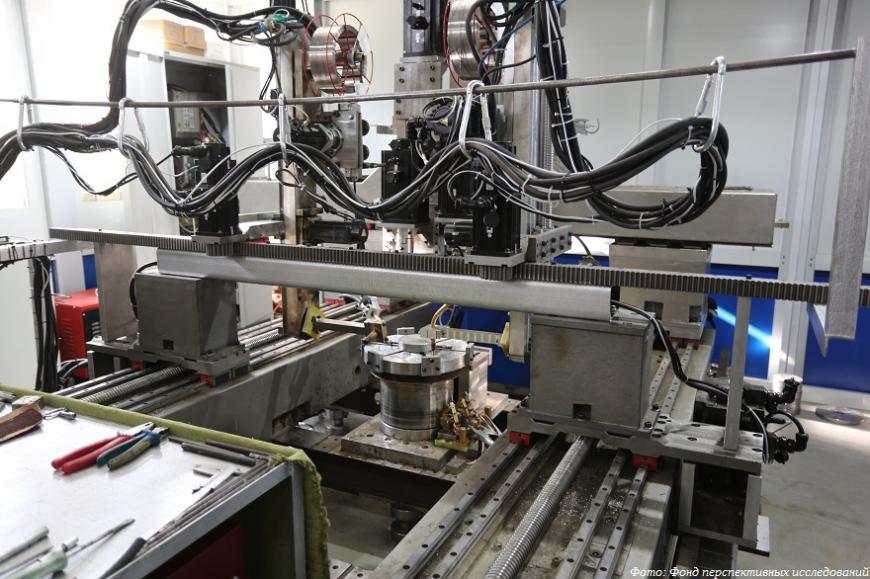

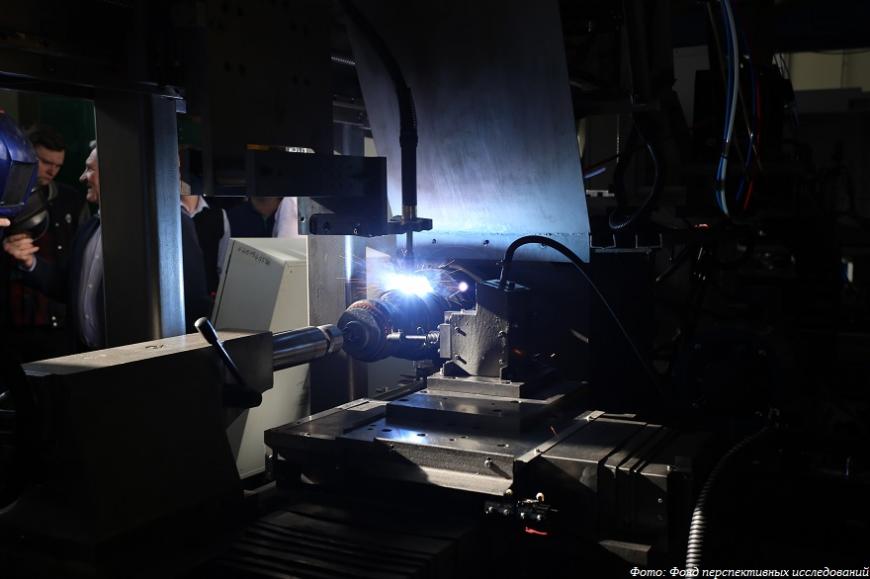

В рамках проекта учеными БГТУ создана опытная установка, включающая аддитивный модуль для выращивание изделий из проволоки электродуговым методом, субтрактивный модуль для обеспечения точности размеров за счет удаления стружки и упрочняющий модуль для структурирования, уплотнения и упрочнения за счет волнового деформационного воздействия. Для выращивания деталей типа тел вращения разработана модульная установка, позволяющая создавать сложнопрофильные изделия, в том числе биметаллические. По словам руководителя лаборатории профессора Андрея Киричика, разработанная комплексная технология не имеет прямых аналогов в мировой практике.

«По результатам проекта нами впервые установлена возможность получения АСУТ-изделий, прочностные свойства материала которых в полтора-два раза превышают соответствующие свойства проката. Изделия также отличаются высоким коэффициентом использования материала на уровне 0,6-0,8 и высокой производительностью синтеза, превышающей четыреста кубических сантиметров в час. Потенциально, данное решение позволит снизить технологическую стоимость кубического сантиметра в семнадцать раз и увеличить полезную нагрузку на материал, что таит огромные резервы повышения эксплуатационных свойств изделий в авиации и космонавтике», — рассказывает Андрей Киричек.

Совместный проект Фонда перспективных исследований и Брянского государственного технического университета по разработке технологии и оборудования для комбинированного упрочнения с применением волны деформации специальных металлических изделий, полученных аддитивным и традиционным способами, завершен в феврале 2020 года. Интерес к инновационной разработке проявляют госкорпорации «Роскосмос», «Ростех» и «Росатом», а также ведущие предприятия авиастроительной отрасли.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Компания Creality анонсировала настольные экструдеры филамента

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В Хабаровске откроют производство филаментов для 3D-печати беспилотников

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Товарищи, сделать внутреннюю р...

Очень красиво! Я бы с удовольс...

мазать клеевым карандашом (pvp...

Друзья, есть модель автомобиля...

Друзья, доброго времени суток...

Друзья, доброго времени суток...

вообщем. проблема возникла пос...