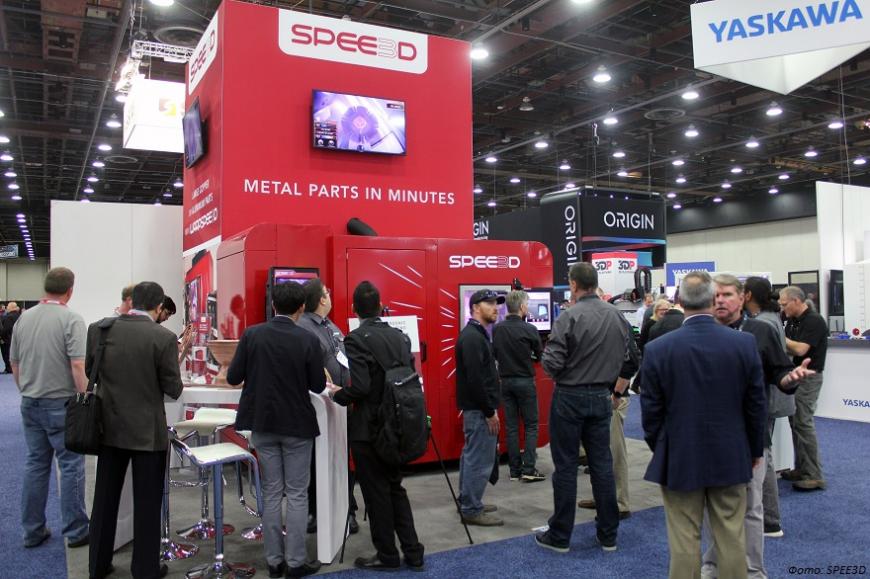

Австралийская компания SPEE3D продвигает технологию 3D-печати методом холодного газодинамического напыления порошковых металлов и сплавов, включая титан. Стартап начал поставки новых крупноформатных систем WarpSPEE3D и опубликовал демонстрационное видео.

Разработки компании SPEE3D вписываются в растущее стремление Австралии к развитию собственной титановой промышленности и вытеснению конкурентов, в том числе российских производителей. Об этом открыто

заявлял Джэффри Лэнг, основатель и генеральной директор компании Titomic, так же как и SPEED3D занимающейся производством 3D-принтеров по технологии холодного газодинамического напыления. На долю Австралии приходятся примерно 40% мировых запасов титановой руды, а одним из импортеров выступает российская корпорация «ВСМПО-Ависма», поставляющая титановые заготовки для Boeing и Airbus.

Titomic и SPEE3D тем временем делают свой вклад в обеспечение полного производственного цикла силами австралийской промышленности. В мае прошлого года Titomic завершила работы над якобы

самой большой в мире аддитивной установкой для печати металлами и заключила

соглашение о сотрудничестве с итальянским кораблестроительным концерном Fincantieri. SPEE3D, со своей стороны, осенью 2017 года поставила первый серийный

3D-принтер LightSPEE3D университету имени Чарльза Дарвина. Установка позволяет выращивать металлические заготовки с минимальным количеством отходов и работать с широким ассортиментом металлических порошков, а не только титаном.

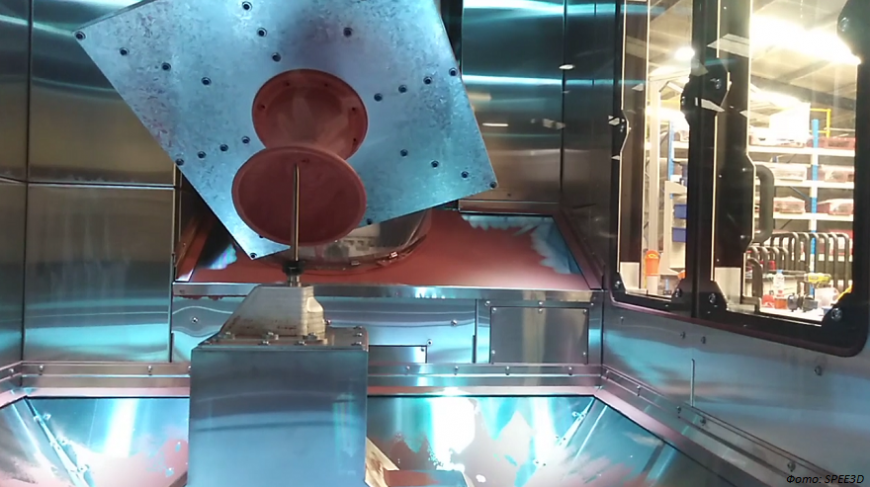

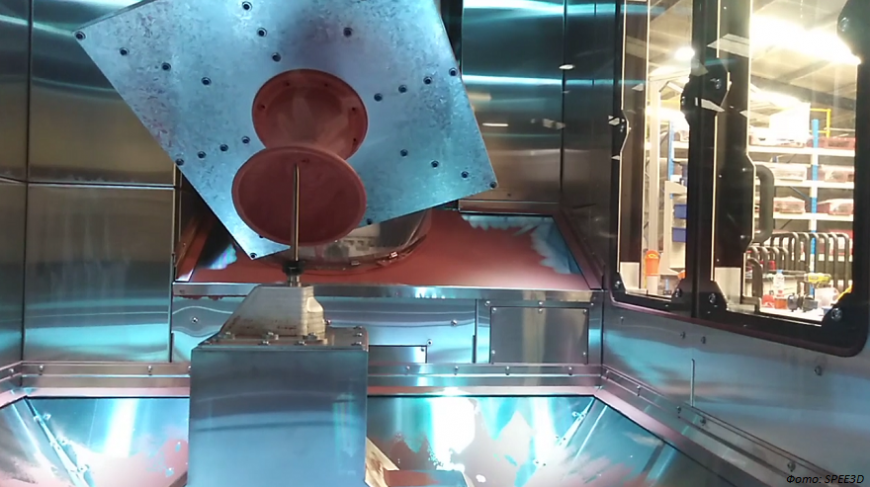

Суть технологии, уходящей корнями в исследования Института теоретической и прикладной механики СО РАН СССР 1980-х годов, достаточно проста: частицы порошка разгоняются до сверхзвуковой скорости и «вмазываются» в субстрат или уже нанесенный материал. Остается добавить систему позиционирования, и получается вполне эффективная аддитивная установка. Да-да, это роботизированный аналог «Димета». И нет, за высоким разрешением разработчики не гонятся. Главное — производительность и стоимость. Требования к размеру и округлости частиц относительно невысоки, при этом технология позволяет выращивать биметаллические изделия. Развитием LightSPEE3D стала система WarpSPEE3D — в принципе, то же оборудование, но с увеличенной областью построения, достигающей Ø1х0,7 м вместо Ø300х300 мм. Что может новая установка? Например, напечатать двадцатикилограммовую камеру сгорания ракетного двигателя из медного сплава всего за восемь часов, даже чуть меньше. Деталь диаметром 265 мм и высотой 300 мм обошлась в $374. Традиционное производство такой же детали из «бруска» разработчики оценивают в недели и десятки тысяч долларов.

«Разница между двумя машинами минимальна. Это просто робот побольше, а все остальное осталось от предыдущей системы. Для сравнения: я знаю, что недавно

NASA напечатала медные камеры. Они чуть поменьше, но достаточно близки для сравнения. У них на это ушло 28 дней, так что разница огромная», — поясняет генеральный директор компании SPEE3D Байрон Кеннеди.

Объемы поставок растут: за последние три недели компания завершила монтаж и пусконаладочные работы сразу над пятью установками. Как минимум две из них отправились зарубежным заказчикам: одну купило немецкое инновационно-производственное

бюро промышленной 3D-печати FIT AG, а вторую — Делавэрский университет.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru

Комментарии и вопросы

Задача со звёздочкой - сделать...

Да что тут сложного ? Берешь р...

А на каких скоростях у вас ску...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...

Здравствуйте коллеги! Подскажи...